Изобретение относится к технологии получения и очистке биологически активных веществ природного происхождения, а именно мумие (мумиеобразных веществ, МОВ), которое широко используется как медикаментозное средство традиционной и нетрадиционной медицины, как в чистом виде, так и в составе различных мазей, кремов, препаратов и т.п.

Мумие и препараты на его основе известны со времен глубокой древности, однако в последние годы интерес к этим веществам значительно вырос.

Широко известен способ получения МОВ, согласно которому мумие экстрагируется водой из сырья, в состав которого помимо целевого продукта входят различные загрязняющие примеси как минерального, так и органического происхождения (камни, глинистые вещества, растительные остатки, фекалии животных и птиц и др.). Полученный экстракт отстаивается, фильтруется, после чего упаривается либо непосредственно на солнце (в полевых условиях), либо при нагревании до 70оС.

Недостатком способа является то, что он не обеспечивает достаточную очистку МОВ от глинистых и водорастворимых минеральных примесей. Некоторые образцы МОВ, полученные таким способом, обладают неприятным запахом.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения мумие, заключающийся в следующем. Природное сырье, содержащее МОВ, измельчают. Измельченный материал подвергают водной экстракции при соотношении 1:10 в течение 6 ч при температуре 40 - 50оС. Полученный водный экстракт МОВ фильтруют и упаривают при 50-55оС и разряжении 600-650 мм рт. ст. , либо при атмосферном давлении при 70-80оС. Упаренный раствор высушивается в вакуум-сушильном аппарате или в сушильном шкафу до остаточного содержания влаги не более 5 мас.%.

Описанный известный способ не дает возможность получить целевой продукт, очищенный от балластных водорастворимых примесей.

Сущность изобретения состоит в том, что в известном способе получения мумиеобразных веществ путем измельчения природного сырья, водной экстракции при температуре 40-50оС, фильтровании и упаривании, упаривание проводят до концентрации МОВ 27-33%, после чего проводят повторное фильтрование и сушку.

После повторного фильтрования можно проводить ультрафильтрацию раствора.

Задачей изобретения является получение концентрата МОВ с уменьшенным содержанием балластных водорастворимых примесей.

Анализ заявленного и известных решений показывает, что не имеется совокупности признаков, тождественных по технической сущности заявленному способу. Сопоставительный анализ заявляемого решения с прототипом показывает, что заявленный способ отличается от известного введением дополнительных стадий (повторное фильтрование, ультрафильтрация) и изменением одной из известных стадий процесса (проведение упаривания до концентрации МОВ 27-33% ). Предложенное техническое решение обеспечивает достижение технического результата, может быть реализовано в технологии получения МОВ и обеспечивает возможность его многократного воспроизведения.

Способ практически осуществляется на установке, где используется оборудование отечественного производства.

Контроль за содержанием балластных примесей (степенью минерализации) осуществлялся по содержанию минерального остатка в сухом образце МОВ после его сжигания (зольности).

П р и м е р 1. При получении МОВ использовалось различное сырье:

в опыте 1.1 - сильно минерализованное с незначительным содержанием примесей органического происхождения и малым содержанием целевого продукта;

в опыте 1.2 - сырье со средней степенью минерализации и значительным содержанием примесей органического происхождения;

в опыте 1.3 - сырье с малым содержанием минеральных включений.

Исходное сырье после отбора посторонних включений измельчается на дробилке до размера частиц не более 7 мм. Измельченный продукт поступает в виброэкстрактор, где происходит экстракция водой при температуре 40оС в течение 30 мин. Массовое отношение экстрагента к исходному сырью в зависимости от содержания целевого продукта в исходном сырье составляло: в опыте 1.1 1:0,5 в опыте 1,2 1:6,0 в опыте 1.3 1:12,0

Полученные суспензии фильтровались на фильтре, после чего осветлялись путем центрифугирования на центрифуге и фильтрации на фильтре. Осветленные растворы характеризовались следующими значениями массовой доли сухих веществ: в опыте 1.1 2,1% в опыте 1.2 3,7% в опыте 1.3 3,1%

Массовая доля сухих веществ определялась рефрактометрически по методике, разработанной для института физико-технических проблем НИИПМ с ОМЗП.

Полученные осветленные растворы МОВ упаривались в испарителе (ротационно-пленочный) при температуре 50оС и остаточном давлении 20 мм рт. ст. до концентрации 27%. После охлаждения в холодильнике до комнатной температуры растворы отделялись от осадка в центрифуге и после фильтрации проводили сушку полученного материала (в вакуум-сушильном шкафу) при температуре 50оС и остаточном давлении 20 мм рт.ст. Полученные в виде порошка сухие продукты пакетировались, либо затаривались в герметично закрывающиеся склянки.

П р и м е р 2. Наработка концентрата МОВ проводилась по технологии, описанной в примере 1. Экстракцию проводят при температуре 50оС в течение 30 мин после экстракции, фильтрования и осветления полученные растворы имели следующие показатели: в опыте 2.1 2,0% в опыте 2.2 3,6% в опыте 2,3 3,8%.

Предварительная упарка на ротационно-пленочном испарителе проводилась при условиях, приведенных в примере 1, до концентрации раствора 30%.

П р и м е р 3. Наработка концентрата МОВ проводилась по технологии, описанной в примере 1. Экстракцию проводят при температуре 45оС в течение 25 мин. После экстракции, фильтрования и осветления полученные растворы характеризовались следующими показателями: в опыте 3.1 2,2% в опыте 3.2 4,0% в опыте 3.3 3,6%

Предварительная упарка поводилась при условиях, приведенных в примере 1, до концентрации 33%.

П р и м е р 4. Наработка концентрата МОВ проводилась по технологии, описанной в примере 1. Осветленный экстракт (раствор концентрации 27%) для очистки от бактериальных загрязнений подвергался ультрафильтрации при комнатной температуре через полисульфоновую мембрану, способную удерживать продукты с молекулярной массой более 40 кДа. Очищенный таким образом раствор подвергается сушке в вакуумном термошкафу при остаточном давлении 30 мм рт. ст. и температуре 50 ± 5оС до остаточного содержания влаги не более 5 мас.%.

П р и м е р 5. Наработка концентрата МОВ проводилась по технологии, описанной в примере 1. После экстракции, фильтрования и осветления полученный раствор характеризовался массовой долей сухих веществ в экстракте, как 2,2%. Предварительная упарка проводилась до концентрации раствора 20%.

П р и м е р 6. Аналогичен примеру 5, но предварительная упарка проводилась до концентрации раствора 38%.

П р и м е р 7. Концентрат МОВ получался известным способом (по прототипу). Использовалось сильно минерализованное сырье с незначительным содержанием органических примесей.

Измельченное исходное сырье экстрагировалось водой (массовое соотношение сырья и воды 1:0,3) при 40 ± 5оС в течение 60 мин. Полученный экстракт отстаивался, фильтровался через многослойный фильтр. Массовая доля сухих веществ в полученном осветленном растворе (опыт 4.1) составляла 3,2%. Концентрирование экстракта проводилось в сушильной камере при 40 ± 5оС до получения продукта с массовой долей сухих веществ 64% (пастообразная форма). Окончательная сушка проводилась в вакуум-сушильном шкафу при температуре 50 ± 5оС и остаточном давлении 20 мм рт.ст. до остаточного содержания влаги не более 3%.

П р и м е р 8 (контрольный опыт). Концентрат МОВ получался известным способом (по прототипу). Использовалось сырье со средней (опыт 8.2) и малой (опыт 8.2) степенью минерализации.

Измельченное сырье экстрагировалось водой при температуре около 50оС в течение 3 ч. Массовое соотношение сырья и воды составляло: в опыте 5.2 1: 6,0 в опыте 5.3 1:12,0

Дальнейшая переработка сырья проводилась по технологии, описанной в примере 7.

В продуктах, полученных по примерам 1-8 определялось остаточное содержание влаги (путем сушки в термошкафу при 100 ± 5оС до постоянной массы) и остаток после прокаливания в муфельной печи при температуре 800-1000оС в течение 3 ч (зольность).

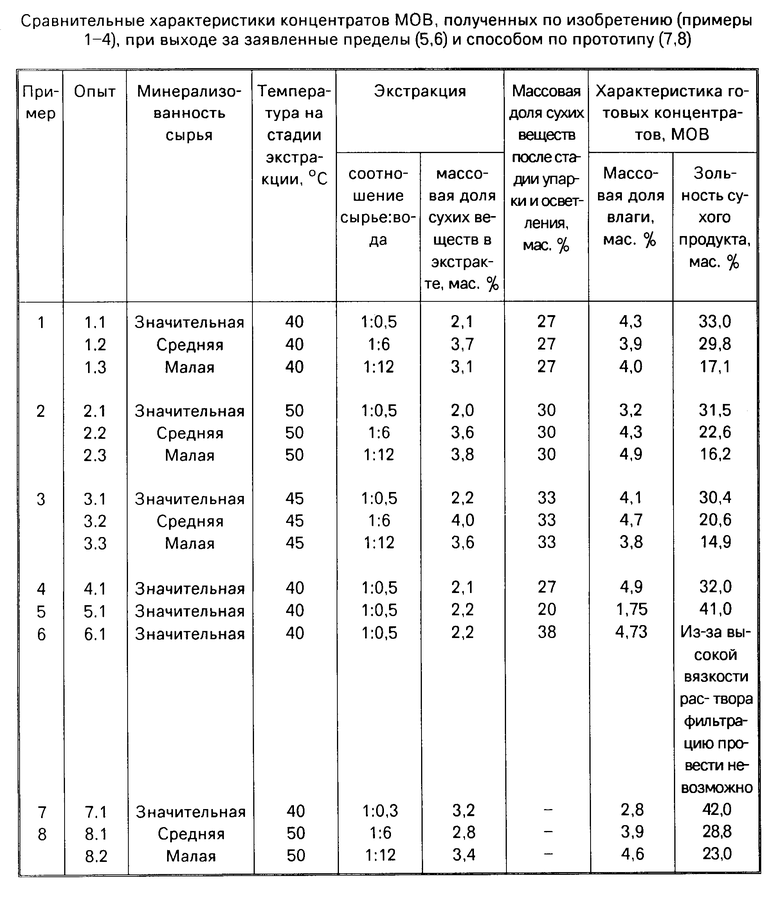

Результаты опытов, описанных в примерах получения концентрации МОВ предлагаемыми (примеры 1-4 при выходе за заявленные пределы (5,6) и известными (примеры 7, 8), способами приведены в сводной таблице. Предварительная упарка до концентрации менее 27% в ряде случаев не приводит к образованию заметного количества нерастворимой фракции.

Увеличение концентрации выше 33% приводит к резкому увеличению вязкости водного раствора, что влечет за собой значительное увеличение потерь целевого продукта. Из приведенных данных видно, что у продуктов, полученных предлагаемым способом, зольность на 17-35% ниже, чем у продуктов, полученных из того же сырья известными способами, что свидетельствует о значительном снижении загрязненности МОВ минеральными примесями при их производстве предлагаемым способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения мумиеобразных веществ из природного сырья | 1992 |

|

SU1836090A3 |

| СПОСОБ ОЧИСТКИ РЕАКТОРОВ ДЛЯ СИНТЕЗА СЛОЖНЫХ ЭФИРОВ | 1992 |

|

RU2011444C1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОАЛЬДЕГИДНЫХ СМОЛ | 1993 |

|

RU2045540C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО СОРБЕНТА | 1996 |

|

RU2105015C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ МЕМБРАН | 1992 |

|

RU2026726C1 |

| СПОСОБ КОЛИЧЕСТВЕННОГО ОПРЕДЕЛЕНИЯ ГИППУРОВОЙ И БЕНЗОЙНОЙ КИСЛОТ | 1992 |

|

RU2073861C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРОВ | 1992 |

|

RU2034826C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОКАТАЛИЗАТОРА ДЛЯ ИЗОМЕРИЗАЦИИ ГЛЮКОЗЫ | 1990 |

|

RU2031124C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛАБООСНОВНОЙ АНИОНООБМЕННОЙ МЕМБРАНЫ | 1991 |

|

RU2041892C1 |

| ПАРУСНАЯ ТКАНЬ | 1992 |

|

RU2015929C1 |

Изобретение относится к технологии получения и очистки мумие. Мумиеобразные вещества получают из природного сырья путем измельчения водной экстракции при температуре 40 - 50°С, фильтрования, упаривания до концентрации 27 - 33% , повторного фильтрования и сушки. После повторного фильтрования можно проводить ультрафильтрацию раствора до получения конечного продукта мол.м не более 40 кДа. Получаемые продукты имеют зольность на 17 - 35% ниже, чем у продуктов получаемых из того же сырья известными способами. 1 табл.

| Ю.Н.Нуралиев | |||

| Мумие и его лечебные свойства | |||

| Душанбе, 1977. |

Авторы

Даты

1994-10-15—Публикация

1992-06-04—Подача