Изобретение относится к устройствам для разделения порошкообразных материалов по крупности частиц на мелкий и крупный продукт и может быть использовано в теплоэнергетике, производстве стройматериалов, минеральных удобрений, горнодобы- вающей и других отраслях промышленности.

Известен классификатор, содержащий коаксиальные конические наружный и внутренний корпусы, крышку наружного корпуса, осевой патрубок отвода мелкого продукта, поворотные закручивающие лопатки, закрепленные основанием к вертикальным осям, расположенным над верхней кромкой внутреннего корпуса, зону разделения, заключенную между крышкой наружного корпуса, выходными кромками лопаток и патрубком отвода мелкого продукта [1].

Недостатком классификатора является низкая эффективность разделения, обусловленная малой высотой патрубка отвода мелкого продукта, что вызывает прямой проскок выходящих из лопаток крупных частиц в мелкий продукт.

Наиболее близким по технической сущности и достигаемому эффекту к заявляемому является центробежный классификатор, содержащий коаксиальные конические наружный и внутренний корпусы, крышку наружного корпуса, осевые патрубки подвода исходного разделяемого материала и отвода мелкого продукта, размещенные по окружности над внутренним корпусом поворотные закручивающие лопатки, закрепленные основанием к вертикальным осям, расположенным над верхней кромкой внутреннего корпуса, зону разделения, заключенную между крышкой наружного корпуса, выходными кромками лопаток и патрубком отвода мелкого продукта, течки отвода крупного продукта наружного и внутреннего корпусов [2].

В классификаторе достигается уменьшение проскока крупных частиц в мелкий продукт, поскольку патрубок отвода опущен на всю высоту зоны разделения ниже верхней кромки внутреннего корпуса. Однако при этом весь поток разделяемого материала вместе с транспортирующим газом вынужден опускаться внутрь внутреннего корпуса и поворачивать затем на 180о. При этом отделяющиеся от газа под действием силы инерции крупные частицы захватывают с собой значительную часть мелких и увлекают их в крупный продукт, что снижает эффективность разделения. Кроме того, вследствие высокой неравномерности радиальных скоростей газа по высоте зоны разделения (большие скорости в верхней части и меньшие в нижней) в ней устанавливается разная по высоте граница разделения, что также снижает эффективность.

Цель изобретения - повышение эффективности разделения и снижение аэродинамического сопротивления классификатора.

Поставленная цель достигается тем, что патрубок отвода мелкого продукта в пределах высоты зоны разделения выполнен перфорированным. За счет этого выходящие из лопаток мелкие частицы могут с частью газа через перфорацию сразу попадать в выходной патрубок, не совершая поворота на 180о во внутреннем корпусе, в результате уменьшается содержание мелких частиц в крупном продукте. При этом также снижается аэродинамическое сопротивление сепаратора.

Дополнительное повышение эффективности реализуется посредством стабилизации границы разделения путем выравнивания распределения радиальных скоростей. Это достигается выполнением перфорации патрубка отвода мелкого продукта в виде вертикальных щелей, ширина которых увеличивается сверху вниз так, что потоку в верхней части зоны разделения оказывается большее сопротивление, а потоку в нижней части - меньшее.

Для предотвращения прямого проскока крупных частиц в щели патрубка отвода мелкого продукта и в то же время беспрепятственного прохода в них газа с мелкими частицами, со стороны набегающего закрученного потока щели прикрыты козырьками. Удаляющиеся о козырьки крупные частицы отбрасываются снова в зону разделения, а часть газа и мелкие частицы огибают их и выходят в щели, а затем в патрубок отвода мелкого продукта.

Таким образом, поставленная в изобретении цель достигается тем, что в классификаторе, содержащем коаксиальные наружный и внутренний корпусы, крышку наружного корпуса, патрубок подвода исходного разделяемого продукта и отвода мелкого продукта, течки отвода крупного продукта, поворотные закручивающие лопатки, закрепленные основанием к вертикальным осям, расположенным над верхней кромкой внутреннего корпуса, зону разделения, заключенную между крышкой наружного корпуса, выходными кромками лопаток и патрубком отвода мелкого продукта, патрубок отвода мелкого продукта в пределах высоты зоны разделения выполнен перфорированным, причем перфорация имеет форму вертикальных щелей с шириной, увеличивающейся сверху вниз, а со стороны набегающего закрученного потока щели прикрыты козырьками.

Отличительным признаком предлагаемого изобретения является перфорация выходного патрубка мелкого продукта, благодаря чему достигается новое свойство - прямое попадание мелких частиц с частью газа в этот патрубок и уменьшение их выхода с крупными частицами в крупный продукт. Появление этого свойства ведет к получению технического результата, сформулированного в цели изобретения.

Выполнение перфорации в виде щелей с увеличивающейся к низу шириной и прикрытие их козырьками со стороны набегающего закрученного потока обеспечивает также достижение поставленной цели.

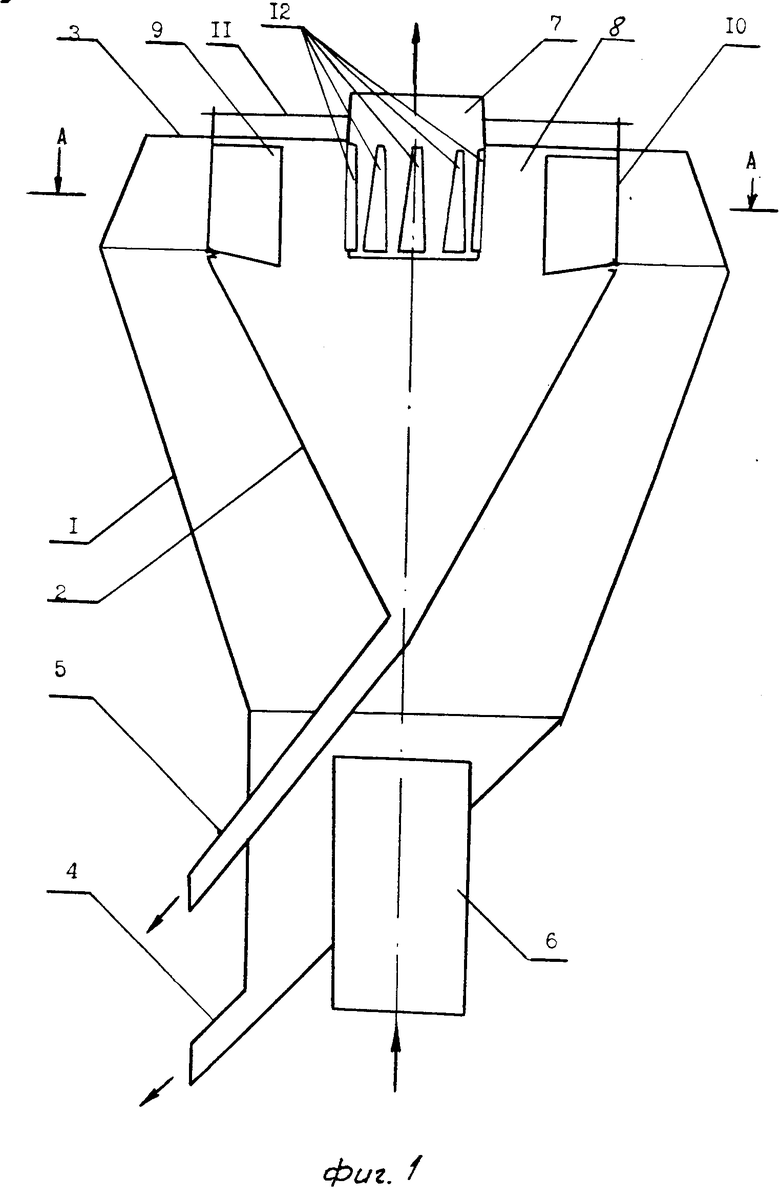

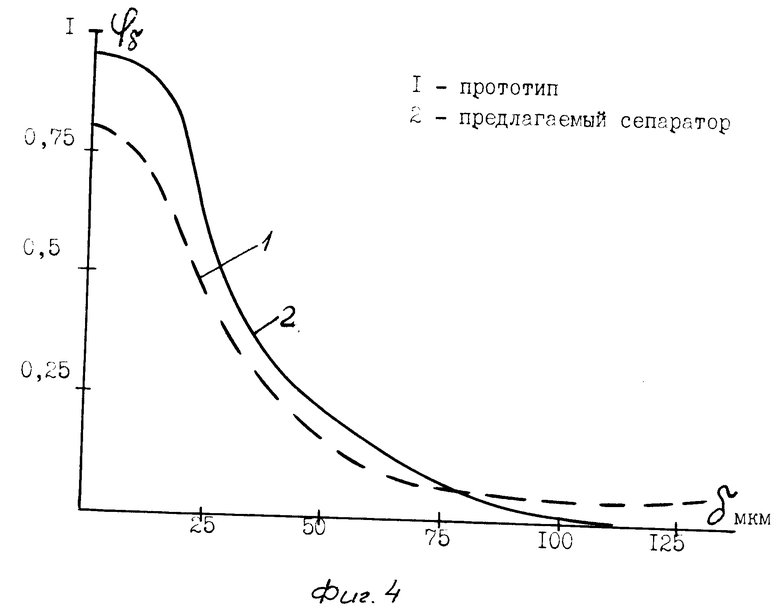

На фиг. 1 представлен чертеж классификатора, на фиг.2 - горизонтальный разрез по зоне разделения, на фиг.3 - эпюры радиальных и осевых скоростей газа в классификаторе, на фиг.4 - экспериментальные кривые разделения классификатора, принятого за прототип и предлагаемого.

Классификатор содержит наружный конический корпус 1 с верхней крышкой 3, внутренний корпус 2, прикрепленные снизу к корпусам течки отвода крупного продукта 4 и 5, осевые патрубки подвода исходного разделяемого материала 6 и отвода тонкого продукта 7, закручивающие поворотные лопатки 9, закрепленные на вертикальных осях 10 и имеющие общий привод 11, зону разделения 8. В патрубке 7 выполнена перфорация, например в виде вертикальных щелей 12, расширяющихся сверху вниз, а щели прикрыты со стороны набегающего вращающегося потока козырьками 13.

Классификатор работает следующим образом.

Исходный разделяемый материал с транспортирующим газом поступает через патрубок 6 в пространство между корпусами 1 и 2, где вследствие снижения скорости газа из его потока выпадают наиболее крупные частицы и выводятся в крупный продукт через течку 4. Остальной продукт транспортируется вверх и, закручиваясь в лопатках 9, поступает в зону разделения 8. Часть газа и мелких частиц поступает через щели 12 в патрубок отвода мелкого продукта 7, остальной газ с оставшимся материалом поворачивает вниз внутрь корпуса 2, где за счет сил инерции, создаваемых круткой потока и поворотом его на 180о крупные частицы осаждаются и отводятся через течку 5, а мелкие вместе с газом направляются в патрубок 7. Поворотом лопаток 9 через оси 10 и общий поворотный механизм 11 можно регулировать угол закрутки потока и, следовательно, границу разделения и тонкость мелкого продукта.

Сравнение экспериментально полученных профилей радиальных скоростей в зоне разделения показывает, что в предлагаемом классификаторе они более равномерны по высоте, что обеспечивает примерно одинаковую границу разделения в каждом горизонтальном сечении зоны. Кроме того, средняя радиальная скорость в предлагаемом сепараторе выше, а средняя осевая ниже (фиг. 3). Это приводит к тому, что часть мелких чаcтиц попадает в патрубок выхода мелкого продукта непосредственно, минуя внутренний корпус.

Сравнительные испытания классификатора, принятого за прототип, и предлагаемого, выполненные на моделях диаметром 300 мм, показали, что кривая разделения последнего благоприятнее (фиг.4), КПД предлагаемого классификатора 0,81 против 0,63 у прототипа, степень проскока крупных частиц в мелкий продукт 0,42 против 0,5. Кроме того коэффициент аэродинамического сопротивления предлагаемого сепаратора ниже на 15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2034671C1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2001 |

|

RU2192319C1 |

| Центробежный классификатор | 1990 |

|

SU1776458A1 |

| Сепаратор | 1987 |

|

SU1509132A1 |

| Центробежный классификатор | 1988 |

|

SU1551435A1 |

| Центробежный классификатор | 1988 |

|

SU1547867A1 |

| Центробежный воздушнопроходной сепаратор | 1986 |

|

SU1371721A1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 1992 |

|

RU2053031C1 |

| Классификатор порошкообразных материалов | 1980 |

|

SU933128A1 |

| Сепаратор | 1981 |

|

SU990333A1 |

Использование: изобретение относится к устройствам для разделения порошкообразных материалов по крупности частиц на мелкий и крупный продукт и может быть использовано в теплоэнергетике, производстве стойматериалов и других отраслях. Сущность изобретения: классификатор включает наружный конический корпус 1 с верхней крышкой 3, внутренний корпус 2, течки отвода крупного продукта 4 и 5, осевые патрубки подвода исходного материала 6 и отвода тонкого продукта 7 (П), закручивающие поворотные лопатки 9, закрепленные на вертикальных осях 10, зону разделения 8. В П 7 выполнена перфорация в виде вертикальных щелей 12 (Щ), расширяющихся сверху вниз. Щ 12 прикрыты со стороны набегающего вращающегося потока козырьками. Исходный материал через патрубок 6 поступает между корпусами 1 и 2. Из него выпадают наиболее крупные частицы и выводятся через течку 4. Остальной продукт, закручиваясь в лопатках 9, поступает в зону разделения 8. Часть газа и мелких частиц поступает через Щ 12 и патрубок 7, остальной газ поворачивает вниз внутрь корпуса 2, где из него выпадают крупные частицы. 2 з.п. ф-лы, 4 ил.

| Нормы расчета и проектирования пылеприготовительных установок | |||

| Госэнергоиздат | |||

| -М-Л | |||

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

Авторы

Даты

1994-10-15—Публикация

1992-02-26—Подача