Изобретение относится к устройствам для разделения полидисперсных материалов на мелкую и крупную фракции и может быть использовано в теплоэнергетике, горнодобывающей, строительной и других отраслях промышленности.

Известен центробежный сепаратор, содержащий коаксиальные конические внутренний и наружный корпусы, крышку наружного корпуса, патрубок отвода готового мелкого порошка, размещенные над внутренним корпусом поворотные закручивающие лопатки, закрепленные к вертикальным осям, расположенным над верхней кромкой внутреннего корпуса [1] Недостатком конструкции является низкая эффективность разделения, обусловленная тем, что нижняя часть потока аэросмеси при входе в центробежную зону разделения, заключенную между выходными кромками лопаток и патрубком отвода готового порошка, проходит мимо закручивающих лопаток и не подвергается закрутке, кроме того, из-за неравномерности поля скоростей по высоте зоны разделения граничный размер разделения неодинаков по высоте, что снижает эффективность разделения.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является центробежный сепаратор, содержащий коаксиальные конические внутренний и наружный корпусы, крышку наружного корпуса, патрубок отвода готового порошка, размещенные над внутренним корпусом поворотные закручивающие лопатки в форме прямоугольной трапеции, закрепленные меньшим основанием к вертикальным осям, расположенным над верхней кромкой внутреннего корпуса. В сепараторе достигается повышение эффективности разделения, так как закручивающие лопатки, выполненные в форме прямоугольных трапеций, имеют нижние кромки, расположенные ниже верхней кромки внутреннего корпуса, что исключает вход части потока аэросмеси в зону разделения без закрутки и повышает эффективность разделения [2] Недостатком конструкции является пониженная эффективность разделения из-за неравномерности поля скоростей по высоте зоны разделения, что обуславливает непостоянство граничного размера разделения по высоте зоны.

Зависимость граничного размера разделения от скорости потока имеет вид:

δгр= A(tgα)3/4/Wr1/3 (1) где α угол установки закручивающих лопаток, считая от радиального положения;

Wr радиальная составляющая скорости потока;

А коэффициент, зависящий от диаметра сепаратора, плотности материала и транспортирующего газа, кинематической вязкости газа (Мизонов В.Е. Ушаков С. Г. Аэродинамическая классификация порошков. М. Химия, 1989, с.36).

Очевидно, что при постоянном по высоте зоны угле закручивающих лопаток и переменной скорости потока граничный размер разделения будет изменяться по высоте зоны, а следовательно, будет иметь место попадание крупных частиц (крупнее среднего по высоте зоны граничного размера) в тонкий продукт и части мелких частиц в крупный продукт (возврат), что снижает эффективность разделения.

Цель изобретения повышение эффективности разделения.

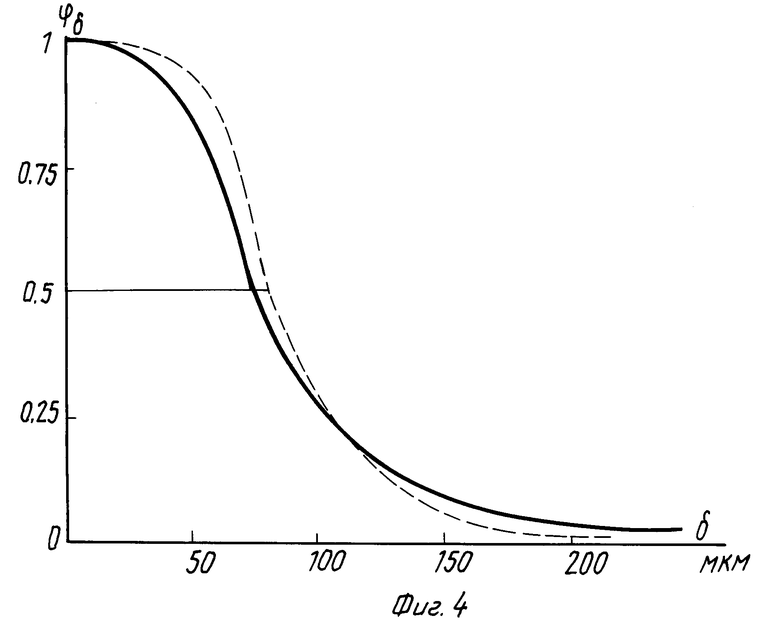

Достигается это стабилизацией значения граничного размера по высоте зоны путем согласования величины радиальной скорости потока и степени его закрутки в каждом горизонтальном сечении по высоте зоны. Указанная стабилизация реализуется выполнением закручивающих лопаток профилированными так, что в верхней их части обеспечивается большая, а в нижней части меньшая закрутка потока.

Экспериментальные исследования показали, что при изменении величины угла установки лопаток α в диапазоне 30-60о (обычно используемый на практике диапазон) скорость потока в верхней части зоны разделения Wчв в 2-2,5 раза выше скорости в нижней части зоны Wчн Для обеспечения постоянства граничного размера согласно формуле (1) необходимо выполнение равенства =

=  (2) где αв и αн соответственно угол закрутки потока в верхней и нижней частях зоны разделения.

(2) где αв и αн соответственно угол закрутки потока в верхней и нижней частях зоны разделения.

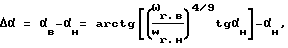

Отсюда разворот верхней кромки закручивающей лопатки относительно нижней определится как

Δα αв-αн= arctg tg

tg -αн (3)

-αн (3)

Например, при αн 30-60о, Wчв/Wчн 2-2,5 Δα 8-9о.

Таким образом, поставленная в изобретении цель достигается тем, что в центробежном сепараторе, содержащем коаксиальные конические внутренний и наружный корпусы, крышку наружного корпуса, осевой патрубок отвода готового порошка, расположенные над внутренним корпусом поворотные закручивающие лопатки в форме прямоугольной трапеции, прикрепленные меньшим основанием к вертикальным осям, расположенным над верхней кромкой внутреннего корпуса, закручивающие лопатки имеют криволинейную поверхность и спрофилированы путем разворота верхней кромки лопатки относительно нижней в сторону поворота лопаток на величину угла, определяемую формулой.

Отличительным признаком предлагаемого сепаратора является профилирование лопаток путем разворота верхней кромки лопатки относительной нижней в сторону поворота лопаток, т.е. в сторону увеличения угла, считая от радиального положения лопатки, благодаря чему достигается новое свойство постоянство граничного размера разделения по высоте зоны сепаратора за счет согласования изменения радиальных скоростей потока с изменением степени его закрутки. Появление этого свойства приводит к получению технического результата, сформулированного в цели изобретения.

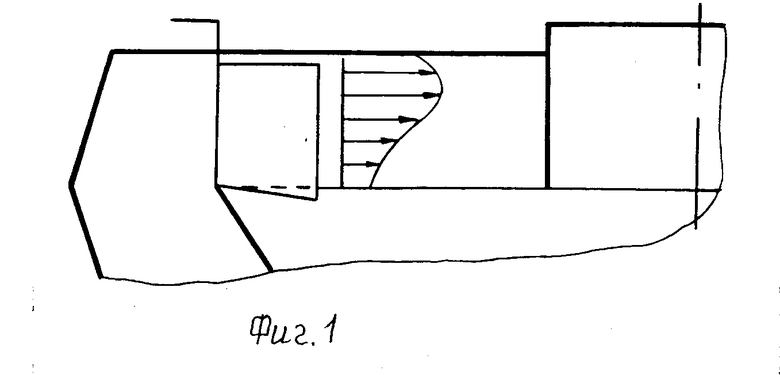

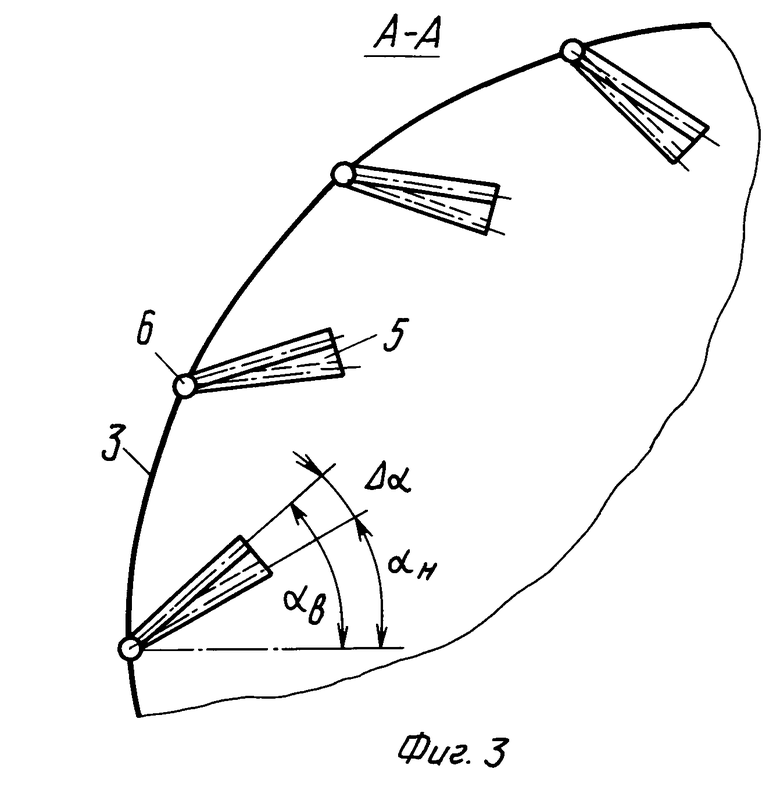

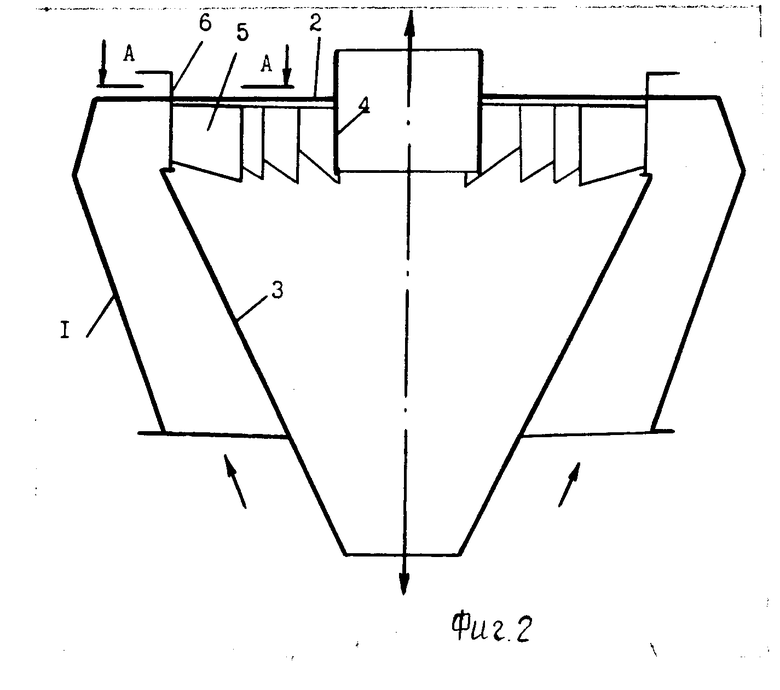

На фиг. 1 представлена эпюра скоростей потока в зоне разделения сепаратора; на фиг.2 центробежный сепаратор, продольный разрез; на фиг.3 разрез по А-А на фиг.2. на фиг.4 сравнение экспериментальных данных по кривым разделения известного и предлагаемого сепараторов.

Центробежный сепаратор содержит наружный конический корпус 1 с крышкой 2, внутренний корпус 3, патрубок отвода готового порошка 4, закручивающие лопатки 5, закрепленные на осях 6, размещенных над верхней кромкой внутреннего корпуса 3.

Сепаратор работает следующим образом. Исходный материал с потоком транспортирующего газа ( аэросмесь) поступает через кольцевой канал, образованный наружным 1 и внутренним 3 корпусами, в закручивающие лопатки 5, закрепленные на осях 6. Поток аэросмеси закручивается в лопатках 5 и поступает в зону разделения, образованную крышкой наружного корпуса 2 и внутренним корпусом 3. Под действием преобладающих центробежных сил крупные частицы перемещаются к стенке внутреннего корпуса 3 и по ней ссыпаются в виде крупного продукта разделения (возврата), например, на домол в мельницу. Мелкие частицы под действием преобладающих аэродинамических сил потока выносятся через патрубок готового порошка 4 в виде тонкого продукта разделения (готового порошка).

Сравнение кривых разделения сепаратора известного и предлагаемого объекта, выполненного в стендовых условиях на моделях диаметром 400 мм, показывает возможность повышения эффективности разделения при профилировании закручивающих лопаток путем разворота верхней кромки лопатки относительно нижней кромки на 8о в сторону увеличения крутки потока. Так, КПД ( η ) возрастает с 0,81 до 0,86, степень проскока крупных частиц в готовый порошок ε снижается с 0,4 до 0,37.

Таким образом, сепаратор обеспечивает повышение эффективности разделения за счет профилирования закручивающих лопаток.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАССИФИКАТОР ДЛЯ РАЗДЕЛЕНИЯ ПОРОШКООБРАЗНЫХ МАТЕРИАЛОВ НА МЕЛКИЙ И КРУПНЫЙ ПРОДУКТЫ | 1992 |

|

RU2021040C1 |

| ЦЕНТРОБЕЖНЫЙ КЛАССИФИКАТОР | 2001 |

|

RU2192319C1 |

| Сепаратор | 1987 |

|

SU1509132A1 |

| Центробежный классификатор | 1990 |

|

SU1776458A1 |

| Центробежный воздушнопроходной сепаратор | 1986 |

|

SU1371721A1 |

| Центробежный сепаратор | 1981 |

|

SU994056A1 |

| Классификатор порошкообразных материалов | 1980 |

|

SU933128A1 |

| Сепаратор | 1981 |

|

SU990333A1 |

| Сепаратор | 1987 |

|

SU1435326A1 |

| Сепаратор для порошкообразных материалов | 1990 |

|

SU1722621A1 |

Использование: устройство для разделения полидисперсных материалов на мелкую и крупную фракцию и может быть использовано в теплоэнергетике, горнодобывающей, строительной и других отраслях промышленности. Сущность изобретения: сепаратор содержит наружный конический корпус 1 с крышкой 2, внутренний корпус 3, патрубок отвода готового порошка 4, закручивающие лопатки, закрепленные на осях 6, размещенных над верхней кромкой внутреннего корпуса 3. Верхние кромки лопаток 15 смещены относительно нижних кромок в сторону поворота лопаток на величину, указанную в формуле изобретения. Исходный материал поступает через кольцевой канал, образованный наружным 1 и внутренним 3 корпусами в лопатки 15. Поток закручивается и поступает в зону разделения. Крупные частицы перемещаются к стенке корпуса 3 и по ней ссыпаются. Мелкие частицы выносятся через патрубок 4. 4 ил.

ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ, включающий коаксиальные конические внутренний и наружный корпуса, крышку наружного корпуса, патрубок отвода готового порошка, размещенные над внутренним корпусом поворотные закручивающие лопатки в форме прямоугольной трапеции, закрепленные меньшим основанием трапеции к вертикальным осям, расположенным над верхней кромкой внутреннего корпуса, зону разделения, расположенную между выходными кромками лопаток и патрубком отвода готового порошка, отличающийся тем, что верхние кромки закручивающих лопаток смещены относительно нижних кромок в сторону поворота лопаток на величину

где αв, αн- углы между радиусом сепаратора в точке крепления лопатки и верхней и нижней кромками лопатки соответственно;

ωr.в, ωr.н радиальная скорость потока соответственно в верхней и нижней частях зоны разделения.

| Летин Л.А., Роддатис К.Ф | |||

| Среднеходные и тихоходные мельницы | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Там же, с | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1995-05-10—Публикация

1992-02-26—Подача