Изобретение относится к обработке металлов давлением и сварке и может быть использовано при изготовлении методом сверхпластической формовки изделий типа панелей.

Известен способ изготовления изделий [1], при котором листовую заготовку помещают в штамп, состоящий из основания, формообразующей матрицы и крышки. Заготовку герметично зажимают между основанием и матрицей, отверстие в основании соединяют с системой подачи давления, на формообразующую матрицу устанавливают крышку с отверстием, которое соединяют с жидкостным манометром. Штамп нагревают до температуры сверхпластичности материала заготовки и формуют подачей инертного газа между основанием и заготовкой. Изменение объема пространства в процессе формовки над заготовкой приводит к повышению давления содержащегося в нем газа. Характер изменения давления регистрируется по показаниям жидкостного манометра, что позволяет контролировать скорость деформации заготовки и ее положение в любой момент времени.

Известен способ изготовления изделий [2], при котором листовую заготовку помещают в штамп, состоящий из крышки и матрицы. Крышка и матрица снабжены дренажными системами. Дренажная система крышки соединена с системой подачи давления газа, дренажная система матрицы соединена с трубопроводом, конец которого погружен в сосуд с жидкостью. Контроль за скоростью деформации осуществляется путем измерения интенсивности выхода из трубопровода пузырьков газа, вытесняемого формующейся заготовкой из полости матрицы.

Данный способ позволяет достаточно точно контролировать скорость деформации и положение заготовки.

Технической задачей предлагаемого изобретения является расширение технологических возможностей способа за счет предотвращения провисания верхнего листа обшивки при изготовлении четырехслойных панелей, состоящих из двух листов наполнителя и двух листов обшивок, методом совмещения технологических процессов сверхпластической формовки и диффузионной сварки.

Сущность предлагаемого решения заключается в том, что в способе изготовления изделий из листовых заготовок пневмоформовкой в состоянии сверхпластичности, с одновременным контролем за скоростью деформации и положением формуемого листа путем регистрации пузырьков газа, выходящих из трубопровода погруженного в сосуд с жидкостью и соединенного с полостью, заполняемой формуемым листом, в отличии от прототипа, глубину погружения H выходного отверстия трубопровода выбирают не меньше величины определяемой отношением  , где ρмо - плотность материала обшивки,

, где ρмо - плотность материала обшивки,

δобщ - толщина обшивки,

ρж - плотность жидкости.

Рекомендуется выбирать глубину погружения H, равной величине, определяемой данным отношением. По окончании формовки целесообразно уменьшать ее до минимально возможного значения.

Предлагаемое решение позволяет регламентировать величину избыточного давления, возникающего в процессе формовки по мере уменьшения объема свободного пространства в полости, заполняемой формуемым листом, и использовать его для предотвращения провисания верхнего листа обшивки под действием собственной тяжести и таким образом расширить возможности данного способа.

Тогда как в известном решении [2] поддержание верхнего листа обшивки при помощи избыточного давления не предусматривается. Выбор глубины погружения осуществляют произвольно. При этом глубина погружения отверстия выводящего трубопровода может быть недостаточна для создания такого избыточного давления, которое компенсирует действие силы тяжести. Провисание верхнего листа обшивки приводит к образованию складок на поверхности панели в местах формирования ребер жесткости, что ухудшает качество панели. Для предотвращения провисания верхнего листа обшивки предусматривают вакуумирование пространства между листом и матрицей, что требует усложнения оснастки и использование дополнительного оборудования для откачки вакуума.

В известном решении [1] избыточное давление в полости над формуемым листом возникает не сразу, а постепенно, в ходе процесса формовки, вследствие чего верхний лист обшивки провисает до того, как величина избыточного давления достигает значения достаточного для компенсации действия силы тяжести. Кроме того данный способ не позволяет манипулировать величиной избыточного давления в процессе формовки, так как это приводит к нарушению точности контроля за положением заготовки и скоростью деформации.

В предлагаемом способе решена дополнительная задача, заключающаяся в повышении качества диффузионного соединения. Наличие инертного газа между свариваемыми поверхностями затрудняет развитие физического контакта. Для уменьшения отрицательного воздействия инертного газа необходимо создать благоприятные условия для его вытеснения, что достигается снижением избыточного давления газа в полости формовки. Глубина погружения H, равная величине, определяемой отношением  позволяет выполнить условие поддержания верхнего листа обшивки при максимально достаточном для этого избыточном давлении.

позволяет выполнить условие поддержания верхнего листа обшивки при максимально достаточном для этого избыточном давлении.

По окончании процесса формовки верхний лист обшивки поддерживается сформированным наполнителем, вследствие чего избыточное давление прекращает выполнять несущую роль и его стравливают, уменьшая глубину погружения выводящего трубопровода до минимально возможного значения, но так, чтобы соблюсти условие изоляции зоны сварки от воздействия воздуха.

Вывод формулы будет дан ниже со ссылками на чертеже.

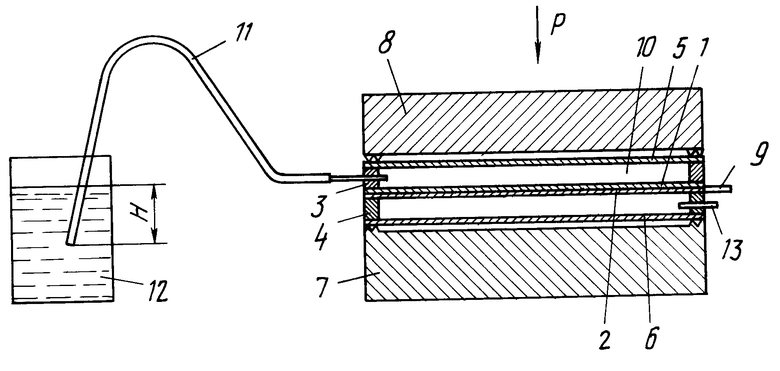

На чертеже изображена схема осуществления способа. Заготовка наполнителя из двух сваренных по определенному рисунку листов 1, 2 фиксируется прокладными элементами 3, 4 между обшивками 5, 6. Данный пакет устанавливается на основание 7, усилие от пресса передается через верхнюю плиту 8. Подвод давления между листами наполнителя осуществляется через трубопровод 9. Полость между наполнителем и обшивками 10 соединена с трубопроводом 11, погруженным в сосуд с жидкостью 12. Трубопровод 13 служит для продува аргоном полости 10.

Способ осуществляют следующим образом. Исходя из марки сплава и толщины листа заготовки обшивки, выбирают глубину погружения H выходного отверстия трубопровода 11. От глубины погружения H прямо зависит величина избыточного давления в полости 10, так как, для того, чтобы пузырьки газа под действием избыточного давления выходили из трубки, оно должно преодолеть действие гидростатического давления жидкости P1 на глубине H, которое определяется по формуле

P1= ρж gH, (1) где ρж - плотность жидкости,

g - ускорение свободного падения,

H - высота столба жидкости.

Вес обшивки, представленный в виде распределенной нагрузки P2, находят по формуле

P2 =  , (2) где g - ускорение свободного падения,

, (2) где g - ускорение свободного падения,

m - масса обшивки,

S - площадь листа обшивки.

Масса обшивки m= ρмо V, где ρмо - плотность материала обшивки,

V - объем обшивки.

Так как V= δобш ˙ S, где δобш - толщина обшивки, S - площадь обшивки, то m= =ρмо ˙ δобш ˙ S

Таким образом формулу (2) можно переписать в виде

P2 =  = g·ρмо·δобщ

= g·ρмо·δобщ

Для предотвращения провисания верхнего листа обшивки необходимо, чтобы ее вес, представленный в виде распределенной нагрузки P2, был не больше величины гидростатического давления P1

ρж ˙ g ˙ H = g ρмо˙δобш отсюда H =  (3)

(3)

Например, при изготовлении панели с листом обшивки из титанового сплава ВТ6 с (ρмо=4,5 г/см3) толщиной 1 мм, в случае, когда жидкость в сосуде 12 представляет собой дистиллированную воду (ρж=1 г/см3), глубина погружения H, вычисляемая по формуле (3) равна 4,5 мм.

Наполнитель в виде двух сваренных по определенному рисунку листов 1, 2 и с установленным между ними газопроводящим трубопроводом 9 устанавливают через прокладные элементы 3, 4 между обшивками 5, 6. Данный пакет герметично зажимают между основанием 7 и верхней плитой 8. Полость 10 продувают аргоном через трубопровод 13, избыток газа при этом удаляется через трубопровод 11, погруженный в сосуд с жидкостью 12 на глубину H, вычисляемую по формуле (3). По прекращении подачи газа для продувки в полости 10 автоматически устанавливается избыточное давление достаточное для поддержания верхнего листа обшивки. Оснастку нагревают до температуры сверхпластичности металла наполнителя и формуют его подачей давления газа через трубопровод 9. По мере заполнения наполнителем полости 10 находящийся в ней газ вытесняется в виде пузырьков из трубопровода 11. Контроль за скоростью формовки наполнителя осуществляют, регистрируя интенсивность выхода пузырьков газа. После того как пузырьки газа перестанут выделяться, что свидетельствует об окончании формовки, глубину погружения трубопровода уменьшают до минимума (1-1,5 мм), не допуская поднятия его над уровнем жидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024376C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024378C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2024375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1992 |

|

RU2048283C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2025236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| СПОСОБ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ | 1991 |

|

RU2021056C1 |

Использование: обработка металлов давлением и сварка, может быть использовано при изготовлении методов сверхпластической формовки изделий типа панелей. Сущность изобретения: панели изготавливают из листовых заготовок пневмоформовкой в состоянии сверхпластичности с одновременным контролем за скоростью деформации и положением формуемого листа путем регистрации пузырьков газа, выходящих из трубопровода, погруженного в сосуд с жидкостью и соединенного с полостью, заполняемой формуемым листом. Глубину погружения H выходного отверстия трубопровода выбирают не менее величины, определяемой отношением ρмз· δобщ/ρж , где ρмз - плотность материала заготовки, δобщ - толщина материала заготовки, ρж - плотность жидкости. По окончании формовки целесообразно уменьшить H до минимально возможного значения. 1 з.п. ф-лы, 1 ил.

H ≥ ρмз˙δобщ / ρж ,

где ρмз - плотность материала заготовки;

δобщ. - толщина материала заготовки;

ρж - плотность жидкости.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент ФРГ N 3125367, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1991-12-25—Подача