Изобретение относится к обработке металлов давлением, в частности к сверхпластической формовке листовых заготовок и может быть использовано для изготовления полых деталей с плоским дном.

Основной схемой получения деталей подобного типа является выдувка листа, прижатого по периферии в полость матрицы [1]. В момент касания листом рабочей поверхности матрицы в результате действия сил трения деформирующая среда стремится блокировать материал на матрице так, что последующая деформация ограничивается областями листа, не касающимися матрицы. Постепенно большая часть листа входит в контакт с матрицей и деформация сосредотачивается в уменьшающихся "свободных" зонах. Поскольку углы формы заполняются последними, соответственно наибольшее утонение происходит в этих зонах.

Известен выбранный в качестве прототипа способ реверсивной формовки в состоянии сверхпластичности [2], включающий предварительную формовку заготовки, герметично зажатой между крышкой и матрицей, в сторону крышки, и окончательную формовку в матрицу, причем предварительная формовка осуществляется со скоростью, присущей обычной горячей деформации.

Цель изобретения - уменьшение разнотолщинности в донной части получаемых деталей.

Задача решается способом сверхпластической формовки деталей, преимущественно полых, с плоским дном, из листовых заготовок путем приложения равномерно распределенного деформирующего усилия, включающий предварительное деформирование с этапом свободной формовки и окончательное деформирование, при этом, предварительное деформирование осуществляют со скоростью деформации, превышающей оптимальную величину скорости сверхпластической деформации на два порядка, и завершают в момент окончания этапа свободной формовки.

Процесс формообразования полых деталей с плоским дном неизменно включает более, чем одну стадию формовки, при этом лист постепенно утоняется с сосредоточением наибольших скоростей деформации на каждой стадии в различных зонах заготовки. В частности, на этапе свободной формовки в силу особенности схемы деформирования максимальная скорость деформации сосредоточена в полюсе формуемого купола. Предлагается усугубить характерное утонение заготовки в полюсе формуемого купола и тем самым создать запас материала, участвующего в последующем формировании угловых зон. Это достигается режимом приложения деформирующего усилия, позволяющего повысить скорость деформации на два порядка по сравнению с оптимальной скоростью сверхпластической деформации материала заготовки.

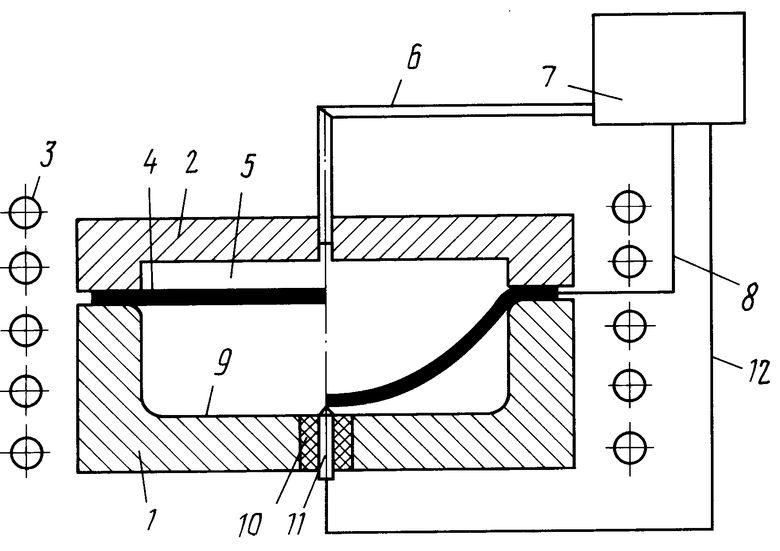

На чертеже показана схема сверхпластической формовки деталей по предлагаемому способу (слева от оси симметрии исходное положение, справа - положение заготовки в момент окончания этапа свободной формовки).

Устройство для осуществления формовки состоит из матрицы 1 и крышки 2, установленных между нагревателями 3. Заготовка 4 прижата крышкой 2 к матрице 1. Полость 5 крышки соединена трубопроводом 6 с регулятором давления газа 7, который с помощью проводника 8 электрически связан с заготовкой 4. В центре дна 9 матрицы размещена керамическая втулка 10, в которую вставлен стержень 11. Один конец стержня 11 обращен к заготовке 4, а другой с помощью проводника 12 соединен с регулятором давления газа 7.

Для осуществления способа заготовку 4 прижимают крышкой 2 к матрице 1, обеспечивая герметизацию полости 5. Для определения окончания этапа свободной формовки используют, например, электрический датчик, выполненный в виде керамической втулки 10 с металлическим стержнем 11, установленный в центре дна 9 матрицы, для чего проводниками 8 и 12 последовательно соединяют заготовку 4, регулятор давления газа 7 и стержень 11. От источника электрической энергии (на чертеже не показан) на проводники подают напряжение 12-24 В. После нагрева сборки до температуры сверхпластичности материала заготовки в полость 5 крышки подают избыточное давление газа (аргона), обеспечивая деформацию заготовки с расчетной скоростью. При касании формуемой заготовкой стержня 11 в момент окончания этапа свободной формовки электрическая цепь замыкается и на регулятор давления газа 7 поступает электрический сигнал. В ответ на этот сигнал регулятор 7 изменяет величину давления газа, подаваемого в полость 5 крышки, до значения, обеспечивающего дальнейшее формообразование заготовки с оптимальной скоростью сверхпластической деформации.

П р и м е р. Изготавливают деталь "стакан" диаметром 100 мм, высотой 30 мм из титанового сплава ВТ-6 с толщиной 1 мм. Заготовку устанавливают между крышкой и матрицей, нагревают до температуры 925оС и формуют аргоном, обеспечивая скорость деформации 2,1 x 10-2 c-1. При поступлении сигнала от электрического датчика давление газа изменяют так, чтобы дальнейшее формообразование происходило со скоростью деформации 5,5х10-4 с -1. По окончании процесса деталь охлаждают и извлекают из матрицы.

В центре дна полученного стакана толщина составила 0,52 мм, а в угловой зоне - 0,33 мм. Толщина в указанных зонах стакана, формовку которого осуществляли с одной скоростью деформации, равной 5,5х10-4 с-1, соответственно равнялась 0,6 мм и 0,26 мм. Таким образом, предлагаемый способ позволяет уменьшить разнотолщинность в донной части изделия на 20%.

Изобретение относится к сверхпластической формовке деталей типа многослойных ячеистых панелей, стаканов с плоским дном и т.д. Сущность изобретения: процесс формоизменения заготовок включает два этапа - предварительное и окончательное деформирование. На этапе предварительного деформирования скорость деформации превышает оптимальную величину скорости сверхпластической деформации на два порядка. Предварительное деформирование завершают в момент окончания свободной формовки. 1 ил.

СПОСОБ СВЕРХПЛАСТИЧЕСКОЙ ФОРМОВКИ ДЕТАЛЕЙ, преимущественно полых, с плоским дном, из листовых заготовок путем приложения равномерно распределенного деформирующего усилия, включающий предварительное деформирование с этапом свободной формовки и окончательное деформирование, при этом предварительное деформирование осуществляют со скоростью деформации, превышающей оптимальную скорость сверхпластической деформации, отличающийся тем, что, с целью уменьшения разнотолщинности в донной части получаемых деталей, предварительное деформирование заготовки осуществляют со скоростью деформации, превышающей оптимальную скорость сверхпластической деформации на два порядка, и завершают в момент окончания этапа свободной формовки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ реверсивной формовки в состоянии сверхпластичности | 1985 |

|

SU1297969A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1991-02-14—Подача