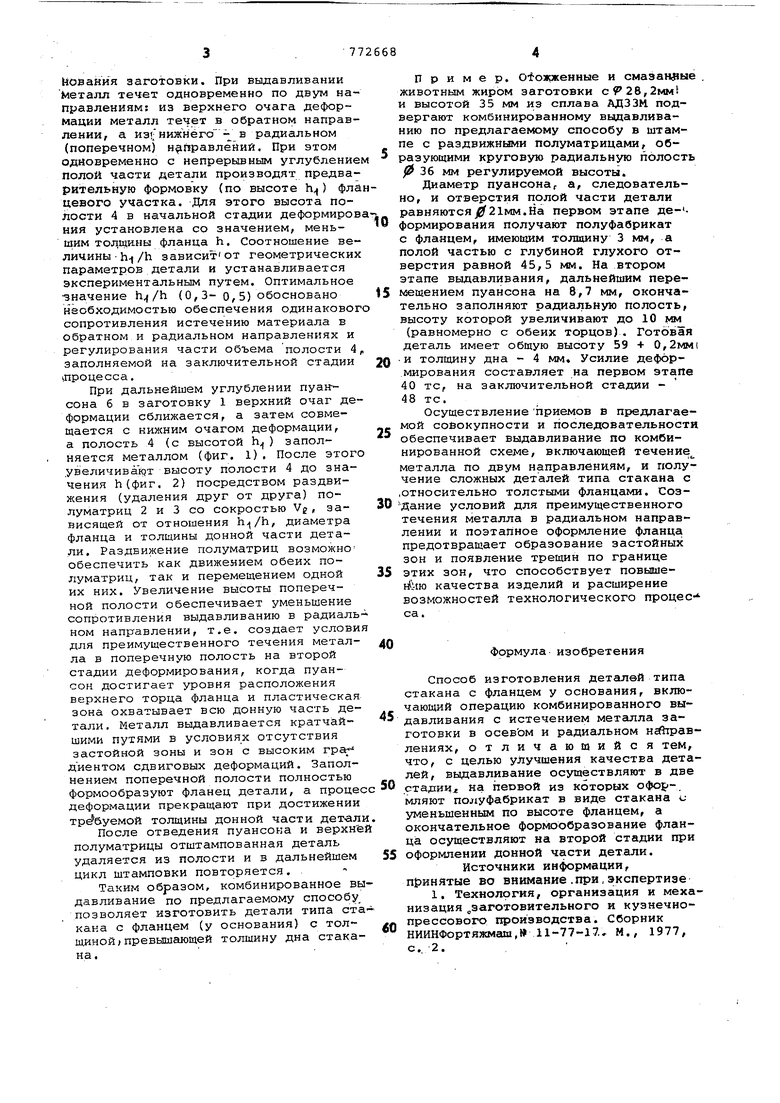

Изобретение относится к обработке давлением деталей, в частности к способам изготовления деталей типа стакана с фланцем у основания. Известен способ изготовления детг1лей типа стакана с фланцем у основа ния, включающий операции комбинирован ного выравнивания с истечением;металле; заготовки в осевом и радиальном Нс1правлениях ll. Недостатком способа является появ ление кольцевых трещин в месте перехода стакана во фланец на заключител ной стадии деформирования, когда тор пуансона опускается ниже верхнего торца фланца. Это,обстоятельство, на е людаемое во всем диапазоне степеней деформации заготовки, не позволяет изготовить штамповкой стакана с толщиной дна, меньшей толщины фланца (детали типа нипеллей, буртовых втулок и т.д.). Цель изобретения - улучшение качества деталей. Указанная цель достигается тем, что в способе изготовления деталей типа стаканов с фланцем у основания, включающее .операцию.комбинированного выдавливймия с истечением металла за готовки в Осевом и радиальном направ-лениях, выдавливание осуществляют в две стадии, на первой из которых оформляют полуфабрикат в виде стакана с уменьшением по высоте фланцем, а окончательное формообразование фланца осуществляют на второй стадии при оформлении донной части детали, Последовательная .форлювка фланца . по толщине предотвращает образование трещин разрушения. На фиг. 1 изображена последовательность осуществления предложенного способа в начальной стадии деформироват ния; на фиг. 2 - то же, в заключительной стадии деформирования. Способ осуществляется следующим образом. Заготовку 1 укладывают в разъемную матрицу, составленную полуматрицами 2 и 3 с рабочей поперечной полостью 4 на торец противопуансона 5 и выдавливают под действием усилия Р пуансоном 6, перемещающимся ей скоростью В заготовке при этом образуется два счета интенсивной пластической деформации (обведенных штрих-пунктирной линией) под торцом пуансона и у осИования заготовки. При выдавливании Металл течет одновременно по двум направлениям: из верхнего очага деформации металл течет в обратном направлении, а нижнего - в радиальном (поперечном) направлений. При этом одновременно с непрерывным углубление полой части детали производят предварительную формовку (по высоте h) флацевого участка. Для этого высота полости 4 в начальной стадии деформировВИЯ установлена со значением, меньшим толщины фланца h. Соотношение величины h /h зависитот геометрических параметров детали и устанавливается экспериментальным путем. Оптимальное значение (О,3- о, 5) обосновано необходимостью обеспечения одинаковог сопротивления истечению материала в обратном и радиальном направлениях и регулирования части объема полости 4, заполняемой на заключительной стадии (Процесса.

При дальнейшем углублении пуансона б в заготовку 1 верхний очаг деформации сближается, а затем совмещается с нижним очагом деформации, а полость 4 (с высотой h) заполняется металлом (фиг. 1). После этого увеличивal)T высоту полости 4 до значения Ь(фиг. 2) посредством раздвижения (удаления друг от друга) полуматриц 2 и 3 со сокростью Vg , зависящей от отношения , диаметра фланца и толщины донной части детали, Раздвижение полуматриц возможно обеспечить как движением обеих полуматриц, так и перемещением одной их них. Увеличение высоты поперечной полости обеспечивает уменьшение сопротивления выдавливанию в радиальном направлении, т.е. создает условия для преимущественного течения металла в поперечную полость на второй стадии деформирования, когда пуансон достигает уровня расположения верхнего торца фланца и пластическая зона охватывает всю донную часть детали. Металл выдавливается кратчайшими путями в условиях отсутствия застойной зоны и зон с высоким гра; диентом сдвиговых деформаций. Заполнением поперечной полости полностью формообразуют фланец детали, а процес деформации прекращают при достижении

требуемой толщины донной части детали После отведения пуансона и верхней полуматрицы отштампованная деталь удаляется из полости и в дальнейшем цикл щтамповки повторяется.

Таким образом, комбинированное выдавливание по предлагаемому способу позволяет изготовить детали типа стакака с фланцем (у основания) с толщиной)превышающей толщину дна стакана.

Пример. О ояркенные и смазаН(})ые животным жиром заготовки с 28,2мм и высотой 35 NW из сплава АДЗЗМ подвергают комбинированному выдавливанию по предлагаемому способу в штампе с раздвижными полуматрицами, образующими круговую радиальную полость 36 мм регулируемой высоты.

Диаметр пуансона, а, следовательно, и отверстия полой части детали равняютсяjEf21мм.На первом этапе де- формирования получают полуфабрикат с фланцем, имеющим толщину 3 мм, а полой частью с глубиной глухого отверстия равной 45,5 мм. На втором этапе выдавливания, дальнейшим перемещением пуансона на 8,7 мм, окончательно заполняют радиальну полость, высоту которой увеличивают до 10 мм (равномерно с обеих торцов). Готовая деталь имеет общую высоту 59 + 0,2мм и толщину дна - 4 мм. Усилие деформирования составляет на первом этапе 40 тс, на заключительной стадии 48 тс.

Осуществление приемов в предлагаемой совокупности и последовательности обеспечивает выдавливание по комбинированной схеме, включающей течение металла по двум направлениям, и получение сложных деталей типа стакана с .относительно толстыми фланцами. СозДание условий для преимущественного течения металла в радиальном направлении и поэтапное оформление фланца предотвращает образование застойных зон и появление трещин по границе этих зон, что способствует повышеrfim качества изделий и расширение возможностей технологического процесса.

Формула изобретения

Способ изготовления деталей типа стакана с фланцем у основания, включающий операцию комбинированного выдавливания с истечением метгшла заготовки в осевом и радиальном нейтравлениях, отличающийся тем, что, с целью улучшения качества деталей, выдавливание осуществляют в две стадии на пеовой из которых оформляют полуфабрикат в виде стакана с уменьшенным по высоте фланцем, а окончательное формообразование фланца осуществляют на второй стадии при оформлении донной части детали.

Источники информации, принятые во внимание.при,экспертизе

1, Технология, организация и механизация „заготовительного и кузнечнопрессового производства. Сборник НИИНФортяжмаш, 11-77-17., М., 1977, с.. 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИЛЬЗ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 1996 |

|

RU2113309C1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ДЕТАЛЕЙ С ГЛУХОЙ ПОЛОСТЬЮ (ВАРИАНТЫ) | 1998 |

|

RU2125497C1 |

| Способ изготовления изделий со сквозным отверстием и стаканов | 1987 |

|

SU1551469A1 |

| Способ изготовления полых изделий | 1987 |

|

SU1480947A1 |

| Способ изготовления осесимметричных изделий с круговыми утолщениями | 1979 |

|

SU902974A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Способ изготовления полых изделий | 1992 |

|

SU1807914A3 |

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

Авторы

Даты

1980-10-23—Публикация

1978-12-13—Подача