Изобретение относится к поверхностной обработке деталей и может быть использовано в машиностроительной, литейной и других отраслях промышленности.

Известно устройство для галтовки деталей, содержащее привод и барабан, вращающийся в зоне обслуживания (авт. св. N 543305, кл. B 24 B 31/04). Недостатком этого устройства является отсутствие защитного кожуха, предотвращающего случайный контакт оператора с вращающимся барабаном.

Наиболее близким по технической сущности к достигаемому при использовании результату является установка TURBULA Т2С (проспект фирмы Willy A. Bachofen Мachinenfabrik Base. Швейцария). Эта установка содержит привод, барабан, вращающийся в зоне обслуживания, установленный с возможностью поворота защитный кожух и предохранительный механизм, включающий рукоятку коммутации привода, кинематически связанную со стопором, взаимодействующим с упором кожуха. Предохранительный механизм здесь служит для предотвращения возможности откидывания (поворота вверх) кожуха во время вращения барабана и запуска привода в случае откинутого положения кожуха. Предохранительный механизм содержит поворотную рукоятку коммутации (включения-выключения электродвигателя) привода, кинематически связанную при помощи пространственного кулачкового механизма со стопором, и упор кожуха. Стопор установлен с возможностью поворота на выходном валу межмодульного трехступенчатого редуктора, входной вал которого соединен с поворотным пружинным приводом. Упор кожуха жестко закреплен на кожухе и в откинутом положении кожуха запирает рукоятку коммутации привода, а в закрытом положении кожуха блокируется стопором.

Недостатками известного устройства являются:

пониженная производительность труда, связанная с потерями времени, обусловленными выбегом барабана (инерционным вращением барабана с момента отключения привода до момента полной остановки барабана), поскольку предохранительный механизм "разрешает" оператору откинуть защитный кожух не сразу, а через определенный промежуток времени после выключения привода с тем, чтобы не допустить контакта оператора с продолжающим инерционное вращение барабана;

возможность падения (случайного поворота) нефиксируемого в откинутом положении защитного кожуха вниз под действием собственного веса с нанесением травмы оператору, обслуживающему в этот момент барабан;

относительная сложность конструкции предохранительного механизма, обусловленная наличием пространственного кулачкового механизма и редуктора с пружинным приводом.

Целью изобретения является повышение производительности труда путем исключения потерь времени, связанных с выбегом барабана, обеспечения безопасности обслуживания и упрощения конструкции предохранительного механизма.

Указанная цель достигается тем, что в предлагаемом устройстве для галтовки деталей, содержащем привод, барабан, вращающийся в зоне обслуживания, установленный с возможностью поворота защитный кожух, предохранительный механизм, включающий рукоятку коммутации привода, кинематически связанную со стопором, взаимодействующим с упором кожуха, на защитном кожухе жестко установлен рычаг с тормозной колодкой, контактирующей в момент поворота кожуха с упругим тормозным диском, закрепленным на валу привода, а кинематическая связь рукоятки коммутации привода со стопором выполнена в виде плоского шарнирного четырехзвенника.

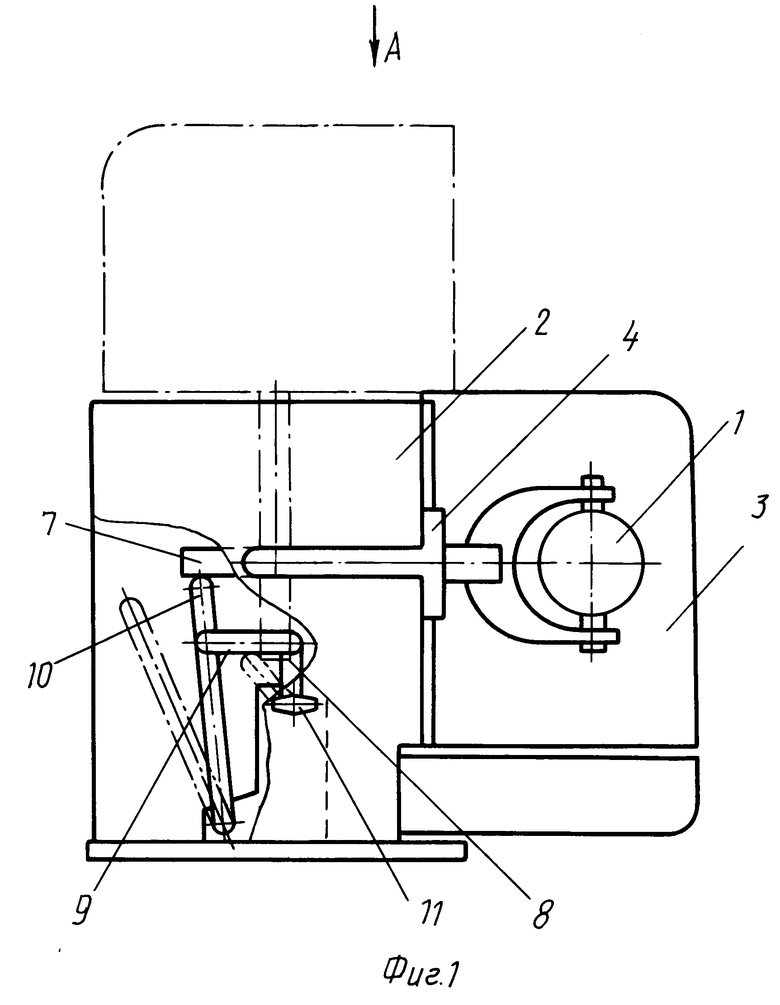

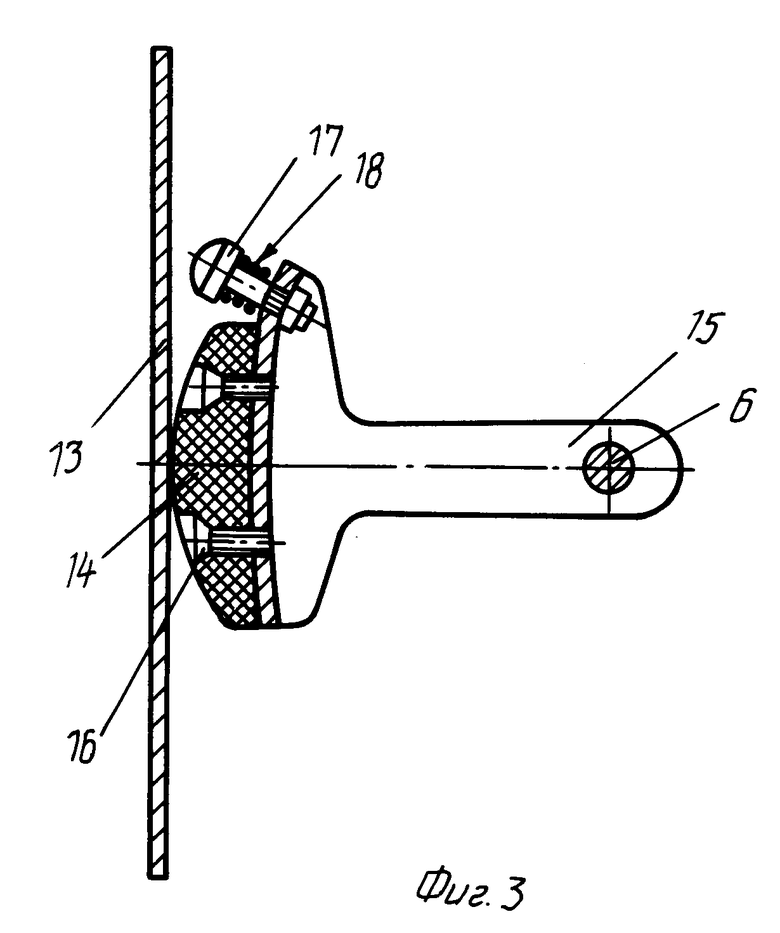

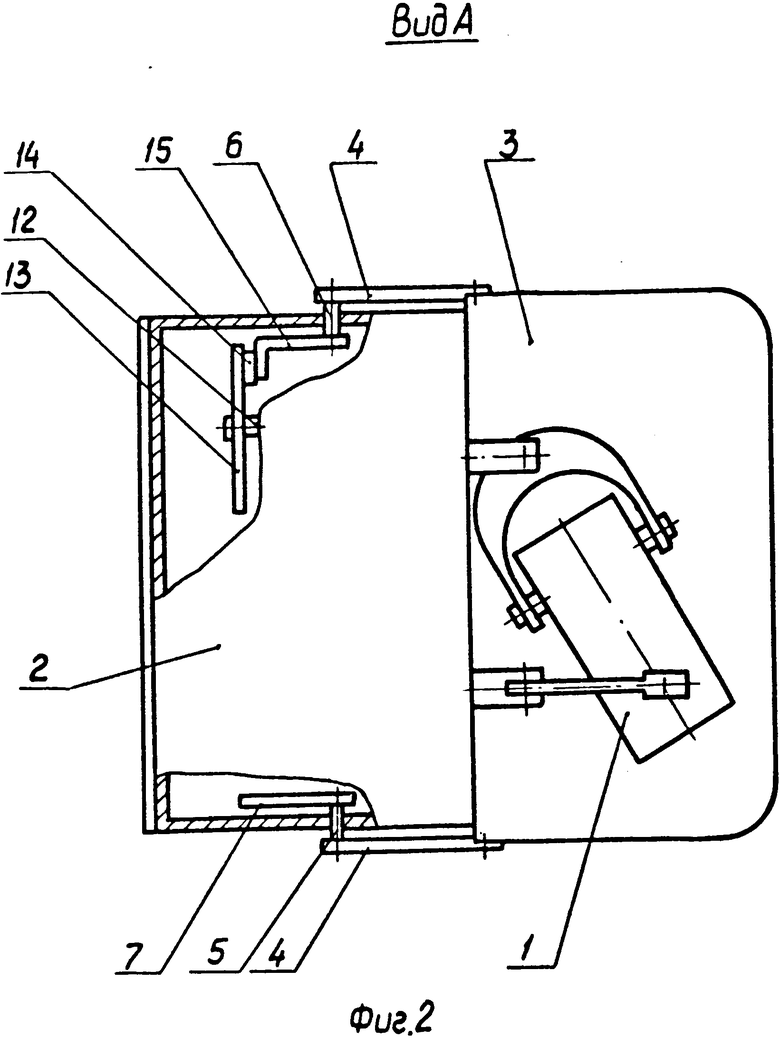

На фиг. 1 показано устройство для галтовки деталей, вид сбоку; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вариант выполнения рычага с тормозной колодкой.

Устройство содержит барабан 1, шарнирно связанный с валами привода 2, защитный кожух 3, выполненный из прозрачного материала, установленный на корпусе привода 2 с возможностью поворота при помощи двух металлических планок 4, жестко посаженных на оси 5 и 6 (фиг. 2). Предохранительный механизм расположен внутри корпуса привода 2 и состоит из жестко закрепленного на оси 5 упора 7 и плоского шарнирного четырехзвенника, состоящего из звеньев 8, 9 и стопора 10 (фиг. 1). Звено 8 жестко связано с рукояткой 11 коммутации привода, расположенной снаружи корпуса привода 2. На валу 12 (фиг. 2) привода 2 жестко закреплен упругий тормозной диск 13, взаимодействующий с колодкой 14 рычага 15, неподвижно закрепленного на оси 6. Тормозная колодка 14 закреплена на рычаге 15 винтами 16 (фиг. 3). На верхнем плече рычага 15 установлен подпружиненный фиксатор 17.

Устройство работает следующим образом. Откидывают защитный кожух вверх (на фиг. 1 положение деталей после откидывания кожуха показано штрихпукнтиром) и вместе с ним поворачиваются вверх на 90о обе планки 4. При этом упор 7 и рычаг 15 поворачиваются вниз на такой же угол. Упор 7 занимает вертикальное положение и своей нижней частью запирает звено 8 четырехзвенника (8, 9, 10) в исходном положении, исключая поворот (по часовой стрелке) рукоятки 11 коммутации привода. Рычаг 15 во время поворота колодкой 14 входит а контакт с неподвижным диском 13, чем исключается случайный поворот (падение) кожуха в обратном направлении под действием собственного веса. Производят загрузку барабана 1 обрабатываемыми деталями и абразивом. По окончании загрузки закрывают барабан кожухом 3, поворачивая его вниз. Упор 7 занимает прежнее (горизонтальное) положение, освобождая зону перемещения звена 8. Поворотом рукоятки 11 по часовой стрелке включают привод 2, и барабан начинает совершать сложное движение, складывающееся из вращений вокруг трех пространственных осей. При повороте рукоятки по часовой стрелке поворачивается и жестко связанное с ней звено 8, стопор 10, блокирующий перемещение упора 7 вниз, а значит, и движение кожуха 3 вверх (на фиг. 1 рукоятка 11 изображена в положении "включено"). После окончания обработки поворотом рукоятки 11 против часовой стрелки выключают привод 2. Вместе с рукояткой поворачивается звено 8 и стопор 10, освобождающий зону перемещения упора 7, откидывают вверх кожух 3, поворачиваются планки 4, упор 7 и рычаг 15 с колодкой 14. Колодка 14 входит в контакт с продолжающим движение по инерции диском 13 и останавливает приводной вал 12, а значит, и барабан. Чтобы предотвратить изгиб приводного вала 12, а также с целью исключения заклинивания рычага 15, диск 13 изготовлен из упругого материала. Подпружиненный фиксатор 17 служит для гарантированного торможения диска 13 в случае износа колодки 14. Использование предлагаемого изобретения обеспечит:

повышение производительности труда в результате исключения потерь времени, связанных с ожиданием оператора окончания выбега барабана;

безопасное обслуживание устройства путем исключения возможности случайного поворота кожуха вниз под действием собственного веса;

сокращение затрат на изготовление устройства благодаря упрощению его конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЪЕМНИК ДЛЯ ПОГРУЖЕНИЯ ИНВАЛИДА В БАССЕЙН | 1993 |

|

RU2063376C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И ПЕРЕМЕЩЕНИЯ ИЗДЕЛИЙ | 2003 |

|

RU2243607C1 |

| ЭЛЕВАТОР | 1998 |

|

RU2149130C1 |

| МУФТА-ТОРМОЗ | 1987 |

|

RU2032118C1 |

| Привод угольной пилы | 1980 |

|

SU905455A1 |

| МЕХАНИЗМ ПОВОРОТА БАШЕННОГО КРАНА | 2003 |

|

RU2232127C1 |

| Устройство для размотки рулонного материала | 1986 |

|

SU1315373A1 |

| Контроллер управления железнодорожным транспортом и способ его работы | 2022 |

|

RU2788226C1 |

| АГРЕГАТ ДЛЯ УКЛАДКИ ОПТОВОЛОКОННОГО КАБЕЛЯ НА ПРОВОД ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧ | 1996 |

|

RU2124256C1 |

| Роликовые коньки | 1980 |

|

SU1284573A1 |

Изобретение относится к поверхностной обработке деталей и может быть использовано в машиностроительной, литейной и других отраслях промышленности. Цель изобретения - повышение производительности, обеспечение безопасности обслуживания и упрощение конструкции. Устройство содержит барабан 1, шарнирно связанный с валами привода 2, защитный кожух 3, выполненный из прозрачного материала, установленный на корпусе привода 2 с возможностью поворота при помощи двух металлических планок 4, жестко посаженных на оси 5 и 6. Предохранительный механизм расположен внутри корпуса привода 2 и состоит из жестко закрепленного на оси 5 упора 7 и плоского шарнирного четырехзвенника, состоящего из звеньев 8,9 и стопора 10. Звено 8 жестко связано с рукояткой 11 коммутации привода, расположенной снаружи корпуса привода 2. На валу 12 привода 2 жестко закреплен упругий тормозной диск 13, взаимодействующий с колодкой 14 рычага 15, неподвижно закрепленного на оси 6. После окончания обработки поворотом рукоятки 11 против часовой стрелки выключают привод 2. Вместе с рукояткой поворачивается звено 8 и стопор 10, освобождающий зону перемещения упора 7. Откидывают вверх кожух 3, колодка 14 входит в контакт с продолжающим движением по инерции диском 13, быстро останавливают приводной вал 12, а значит, и барабан. 3 ил.

УСТРОЙСТВО ДЛЯ ГАЛТОВКИ ДЕТАЛЕЙ, содержащее рабочий барабан, шарнирно связанный с валами привода и расположенный в защитном кожухе, установленном на поворотных осях, и предохранительный механизм, включающий рукоятку коммутации привода, кинематически связанную со стопором, установленным с возможностью взаимодействия с упором кожуха, отличающееся тем, что, с целью повышения производительности и безопасности обслуживания, устройство снабжено размещенным на валу привода барабана упругим тормозным диском, установленным с возможностью взаимодействия с введенным в устройство рычагом, расположенным на оси поворота защитного кожуха, а кинематическая связь рукоятки со стопором выполнена в виде плоского шарнирного четырехзвенника.

| Проспект фирмы | |||

| Willy A.Bachoten Machinenfabric Base, установка TURBULA T2C, 1980. |

Авторы

Даты

1994-10-15—Публикация

1991-05-06—Подача