Изобретение относится к изготовлению слоистых изделий, в частности к непрерывному способу получения фольгированного полиимида, ламинированного по крайней мере с одной стороны медной фольгой. Указанный материал может быть использован при изготовлении гибких печатных кабелей и гибких печатных плат.

Известен способ непрерывного изготовления фольгированного диэлектрика, в котором медную фольгу наносят на непрерывную ленту из стали электролитическим методом, после чего параллельно ленте с медной фольгой подают диэлектрический материал, который соединяют с медной фольгой на ленте с помощью двухленточного пресса. Покрытый медью диэлектрический материал отделяют от ленты, а лента возвращается обратно для осаждения медной фольги (1).

Указанный способ предназначен для получения фольгированных стеклопластиков и не может быть использован для получения фольгированного полиимида.

Известен также способ непрерывного изготовления фольгированного диэлектрика, в котором по крайней мере одну ленту из диэлектрического материала и по крайней мере одну ленту медной фольги предварительно нагревают в вакууме, затем проводят ламинирование путем предварительного нагрева и совместного их прессования при 200оС под давлением 10-30 кг/см2 и охлаждение полученного фольгированного диэлектрика (2).

Известный способ предназначен для фольгирования, например стеклоткани, и не может быть использован для получения фольгированного полиимида, так как он не обеспечит высокой прочности сцепления полиимида с медной фольгой и высоких эксплуатационных свойств фольгированного полиимида.

Наиболее близким по техническому существу к заявляемому способу является способ получения листового фольгированного полиимида, включающий нанесение на полиимидную пленку клеящего вещества, нагрев (сушку) пленки с клеящим веществом и последующее ламинирование (дублирование) путем совместного прессования. В качестве металлической фольги используют медную фольгу толщиной 35 мкм (4).

Однако, указанным способом невозможно получить рулонный фольгированный полиимид с толщиной слоя 5±31 мкм с высокой прочностью сцепления меди к полиимиду.

Целью изобретения является достижение технического результата, заключающегося в получении рулонного фольгированного полиимида с толщиной слоя меди 5±31 мкм с высокой прочностью сцепления меди к полиимиду.

Указанный технический результат достигается способом, включающим нанесение на полиимидную пленку клеящего вещества, нагрев пленки с клеящим веществом и последующее ламинирование ее по крайней мере с одной стороны медной фольгой путем совместного их прессования, в котором нагрев полиимидной пленки с клеящим веществом осуществляют в четыре стадии: на первой - при 35±5оС, на второй - при 45±5оС, на третьей и четвертой - при 55±5оС при скорости протягивания 4-6 м/мин, после которого проводят обработку в вакууме соединяемых поверхностей полиимидной пленки с клеящим веществом и медной фольги тяжелыми ускоренными ионами аргона и последующее ламинирование полиимидной пленки 5±31 мкм медной фольгой на алюминиевом протекторе с предварительным нагревом их до 120±5оС, после чего алюминиевый протектор и фольгированный полиимид разделяют на воздухе.

Использование обработки тяжелыми ускоренными ионами аргона поверхности полиимида и металлической поверхности с целью очистки и активации известно (3).

Осуществление ступенчатого нагрева полиимида от 35±5 до 55±5оС при скорости протяжки 4-6 м/мин обеспечивает равномерный прогрев его, сохранение планшетности и создание адгезионных свойств поверхностного слоя, что ведет к достижению высокой прочности сцепления полиимида с медной фольгой. При скорости протяжки полиимида менее 4 м/мин адгезив ухудшает свои свойства, при скорости более 6 м/мин не происходит достаточного размягчения адгезива. С целью снятия статического заряда с полиимида и одновременно очистки поверхности медной фольги и полиимида проводят обработку в вакууме тяжелыми ускоренными ионами аргона. Нагрев композиции медная фольга на алюминиевом протекторе - полиимид - медная фольга на протекторе перед ламинированием до 120±5оС обеспечивает ее формоустойчивость.

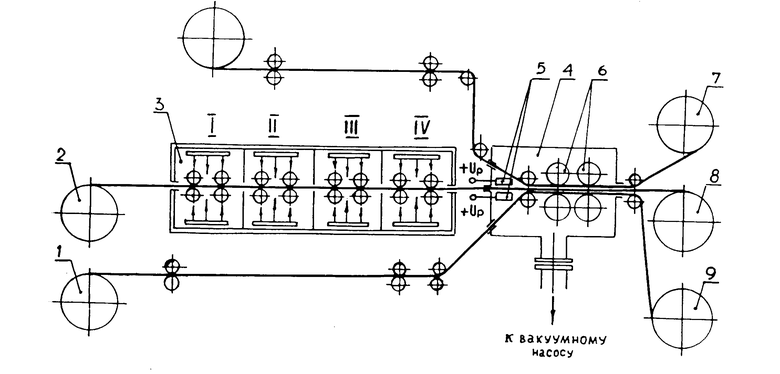

На чертеже представлена схема, поясняющая осуществление способа.

Способ осуществляют следующим образом.

Для получения рулонов двухстороннего фольгированного полиимида используют два рулона 5±31 мкм медной фольги, полученной осаждением паров металла в вакууме на алюминиевом протекторе, и рулон полиимидной пленки, гуммированной с двух сторон клеем на основе каучука (клеящее вещество). Прочность сцепления медной фольги с алюминиевым протектором составляет 0,1-0,4 Н/см.

В установке размещают два рулона 1 5±31 мкм медной фольги на алюминиевом протекторе и рулон 2 полиимидной пленки с адгезивом.

Полиимидную пленку со скоростью 4-6 м/мин протягивают через 4-зонную камеру 3 нагрева: первая зона (I) - 35±5оС, вторая зона (II) - 45±5оС, третья зона (III) - 55±5оС и четвертая зона (IV) - 55±5оС. После нагрева полиимидную пленку и медную фольгу на алюминиевом протекторе через шлюзовые устройства подают в вакуумную камеру 4, которая откачивается вакуумными насосами до давления 10-2 мм рт.ст. В вакуумной камере 4 установлены два устройства 5 для обработки соединяемых поверхностей полиимидной пленки и медной фольги на алюминиевом протекторе тяжелыми ускоренными ионами аргона.

После этого полиимидная пленка и медная фольга на алюминиевом протекторе попадают в ламинатор 6, установленный в вакуумной камере, где происходит предварительный нагрев пленки и фольги до 120±5оС, а затем прессование при 110±5оС под давлением 0,4±0,05 МПа. После прессования материал, состоящий из полиимидной пленки, покрытый с двух сторон 5±31 мкм медной фольгой на алюминиевом протекторе, через шлюзовое устройство выводят из вакуумной камеры. Затем алюминиевый протектор отделяют от фольгированного полиимида, сматывают в два отдельных рулона 7 и 9, а фольгированный полиимид - в рулон 8.

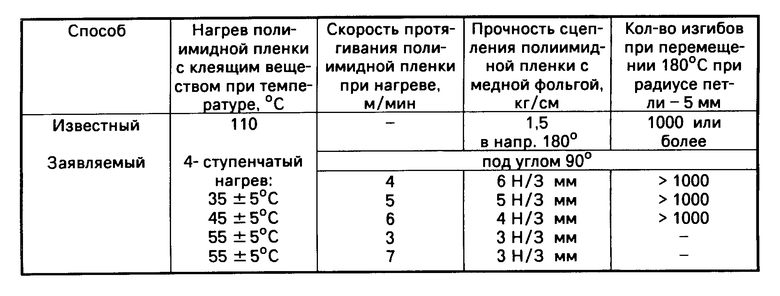

В таблице приведены характеристики фольгированного полиимида, полученного известным и заявленным способом.

П р и м е р 1. Полиимидную пленку, гуммированную клеем на основе каучука, (адгезив) нагревают при непрерывном ее протягивании со скоростью 4 м/мин в четыре стадии: на первой - при 35±5оС, на второй - при 45±5оС, на третьей и четвертой - при 55±5оС. Нагретую полиимидную пленку и медную фольгу толщиной 5±31 мкм, полученную осаждением паров в вакууме на алюминиевом протекторе, протягивают через вакуумную камеру с разрежением 10-2 мм рт.ст. , где перед ламинированием проводят обработку соединяемых поверхностей полиимидной пленки с адгезивом и медной фольги тяжелыми ускоренными ионами аргона (при плотности тока ионного пучка 400 мА и давлении 1х10-3 Па), после чего осуществляют предварительный нагрев пленки и фольги до 120±5оС и прессование при 110±5оС и давлении 0,4±0,05 МПа. После прессования полиимидную пленку, покрытую с двух сторон 5±31 мкм медной фольгой на алюминиевом протекторе, выводят из вакуумной камеры и осуществляют отделение алюминиевого протектора, который сматывают в два рулона. Полиимидную пленку, покрытую 5±31 мкм медной фольгой, также сматывают в рулон.

Испытания полученной фольгированной пленки показали следующие свойства:

прочность сцепления 5 мкм медной фольги с полиимидной пленкой 6 Н/3 мм;

стойкость к многократным перегибам (число циклов) > 1000;

стабильность линейных размеров - 0,05%.

П р и м е р 2. Процесс выполнения в последовательности согласно примеру 1 при скорости протягивания полиимидной пленки - 5 м/мин.

Получены свойства:

прочность сцепления медной фольги с полиимидом 5 Н/3 мм;

количество перегибов > 1000;

стабильность линейных размеров - 0,05%.

П р и м е р 3. Процесс выполняют в последовательности, изложенной в примере 1, при скорости протягивания полиимидной пленки - 6 м/мин.

Получены свойства:

прочность сцепления медной фольги с полиимидом - 4 Н/3 мм;

количество перегибов > 1000;

стабильность линейных размеров - 0,05%.

Предложенный способ позволяет получать фольгированный полиимид в рулоне с толщиной медной фольги 5±31 мкм экологически чистым методом.

Фольгированный полиимид с 5±31 мкм медной фольгой, полученный предложенным способом, позволяет:

разрабатывать гибкие печатные кабели и гибкие печатные платы, выдерживающие большое число перегибов;

осуществлять высокую плотность монтажа;

многократно использовать алюминиевый протектор;

уменьшить габариты изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО СЕЛЕКТИВНОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ЛЕНТОЧНУЮ ОСНОВУ В ВАКУУМЕ | 1992 |

|

RU2019573C1 |

| СПОСОБ ОБРАБОТКИ ЭЛЕКТРОДНОЙ ПРОВОЛОКИ ИЗ ПЛАТИНИТА, ПЛАКИРОВАННОГО МЕДЬЮ | 1992 |

|

RU2006355C1 |

| Способ резки алюминиевой фольги | 1991 |

|

SU1813034A3 |

| Способ получения сплавов на основе меди из вторичного сырья | 1992 |

|

SU1836473A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКОФОЛЬГОВОГО ПОЛИИМИДНОГО МАТЕРИАЛА | 1990 |

|

RU2028212C1 |

| Способ получения заготовок из сыпучих материалов на основе алюминия и его сплавов | 1990 |

|

SU1713739A1 |

| Способ подготовки деталей из алюминиевых сплавов к контактной точечной и шовной сварке | 1982 |

|

SU1138277A1 |

| Способ прямого прессования изделий | 1989 |

|

SU1690879A1 |

| Крышка для изложницы | 1978 |

|

SU768543A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ЗАГОТОВОК КРУГЛОГО СЕЧЕНИЯ | 1988 |

|

RU2010688C1 |

Использование: способ непрерывного изготовления фольгированного диэлектрика относится к изготовлению слоистых изделий, в частности к способу изготовления фольгированного полиимидного материала, предназначенного для производства гибких печатных кабелей и гибких печатных плат. Способ обеспечит возможность получения фольгированного полиимида с высокой прочностью сцепления и с высокими эксплуатационными характеристиками. Сущность: способ включает нагрев полиимидной пленки и ламинирование его по крайней мере с одной стороны медной фольгой путем предварительного нагрева и совместного их прессования. Нагрев полиимидной пленки с адгезивом на его поверхности осуществляют в четыре стадии: на первой - при 35 ± 5°C, на второй - при 45 ± 5°C, на третьей и четвертой - при 55 ± 5°C при скорости протягивания его 4 - 6 м/мин, после которого проводят в вакууме обработку соединяемых поверхностей полиимидной пленки с адгезивом и медной фольги тяжелыми ускоренными ионами аргона и последующее ламинирование полиимида 5

СПОСОБ ПОЛУЧЕНИЯ ФОЛЬГИРОВАННОГО ПОЛИИМИДА, включающий нанесение на полиимидную пленку клеящего вещества, негрев пленки с клеящим веществом и последующее ламинирование ее по крайней мере с одной стороны медной фольгой путем совместного их прессования, отличающийся тем, что нагрев полиимидной пленки с клеящим веществом осуществляют в четыре стадии - на первой при (35 ± 5)oC, на второй - (45 ± 5)oC, на третьей и четвертой - при (55 ± 5)oC при скорости протягивания 4 - 6 м/мин, после которого проводят обработку в вакууме соединяемых поверхностей полиимидной пленки с клеящим веществом и медной фольги тяжелыми ускоренными ионами аргона и последующее ламинирование полиимидной пленки 5 мкм медной фольгой на алюминиевом протекторе с предварительным нагревом их до (120 ± 5)oC, после чего алюминиевый протектор и фольгированный полиимид разделяют на воздухе.

мкм медной фольгой на алюминиевом протекторе с предварительным нагревом их до (120 ± 5)oC, после чего алюминиевый протектор и фольгированный полиимид разделяют на воздухе.

| Способ получения слоистого материала | 1975 |

|

SU843762A3 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1994-10-15—Публикация

1990-12-29—Подача