Изобретение относится к материаловедению, в частности к керамической технологии и пьезотехнике, и может быть использовано при изготовлении тонких керамических и пьезокерамических элементов.

Известен способ изготовления керамических пластин из пластифицированного порошка керамического материала, который прокатывают в ленту. Из полученной ленты вырубают заготовки и обжигают на подставках из огнеупорного материала [1].

Недостатки указанного способа заключаются в том, что предварительно гранулированная масса (порошок с пластификатором) прокатывается в ленту, в которой при обжиге сказываются силы объемного напряженного состояния, и изготовленные заготовки деформируются при обжиге по плоскости, что не обеспечивается требований по плоскопараллельности. К недостаткам следует отнести и низкую производительность, так как заготовки обжигаются по одной на подставке.

Известен способ, который является наиболее близким к заявляемому и заключается в том, что прессованные керамические заготовки укладывают на обожженную подставку. Сверху на пластины укладывают плоскую пластину-груз, что позволяет получать плоские пластины.

Недостатками указанного способа являются низкая производительность из-за того, что пластины обжигаются по одной между подставками; возможность спека пластин с подставками; невозможность изготовления тонких пластин толщиной менее 100 мкм из-за различных коэффициентов линейного расширения подложки и усадки заготовки.

Целью изобретения является увеличение процента выхода годных и производительности за счет о формирования заданной плоскостности одновременно обжигаемых заготвок толщиной меньше 100 мкм.

Поставленная цель достигается тем, что в способе изготовления тонких керамических пластин, заключающемся в сборке необожженных заготовок в пакет, размещение пакета горизонтально между двумя пористыми плоскопараллельными огнеупорными подставками, спекании, на поверхность необожженных заготовок наносят порошок огнеупорного окисла с величиной зерна 0,5-3,0 мкм и температурой начала спекания выше температуры спекания материала заготовок, термообработанный при температуре выше температуры спекания заготовок пластин, но ниже температуры начала собственного спекания, огнеупорные подставки имеют величину пор, не превышающую среднюю величину зерна порошка огнеупорного окисла, преимущественно 0,5-3,0 мкм, причем нагружающая подставка имеет вес, препятствующий вдавливанию частиц огнеупорного окисла в заготовку.

Предлагаемый способ изготовления тонких керамических пластин заключается в следующем. По известному способу производства керамической пленки на основе водных или органических связок получают методом вырубки отдельные пластины. Формирование пластин осуществляется таким образом, чтобы их поверхности были "идеальные" по плоскопараллельности и шероховатости. Это позволяет избежать коробления пластин в процессе обжига. Для надежного спекания и избежания спека пластин в пакете друг с другом на их поверхности наносят порошок огнеупорного окисла с величиной зерна 0,5-3,0 мкм. Высокодисперсный порошок огнеупорного окисла обжигается при температуре выше температуры обжига тонких керамических пластин, но ниже температуры спекания порошка. Это позволяет получить порошок округленной формы (без острых углов) за счет оплавления острых кромок и снизить его термохимическую активность при температуре обжига пластины. Величина зерна порошка 0,5-3,0 мкм обеспечивает зазор между пластинами, что позволяет избежать спека пластин в пакете; осуществить хороший процесс газообмена в процессе газовыделения (удаление связки); обеспечить достаточные условия термообмена в процессе спекания; увеличить количество одновременно обжигаемых пластин. В этом случае, если величина зерна порошка превышает 3 мкм, то на поверхности заготовки образуется отпечаток, а в случае отсутствия порошка происходит обычное спекание пластин.

Немаловажную роль в обжиге играют роль подставки, между которыми обжигается стопка заготовок. Подставки изготавливаются из пористого керамического материала, близкого по составу с обжигаемыми пластинами и включающими в своем составе летучие химические элементы. Так, например, при обжиге пьезокерамических пластин типа ЦТС (цирконат-титанат-свинца) подставки должны содержать легкоулетучивающийся при температуре 900оС и выше свинец. Содержание его в подставках легко рассчитывается для сохранения равновесного состояния паров свинца в пакете, где обжигаются пластины для сохранения необходимой стехиометрии материала. Форма подставок выбирается по форме заготовки с условием, что их плоскости будут плоскопараллельные, во избежание их коробления в процессе разогрева. Плоскости подставок шлифованы, а сами подставки после шлифовки обожжены при температуре выше температуры обжига керамических заготовок. Эта операция необходима, как в случае с порошком, для снижения термохимической активности поверхности подставок и "оплавления" разбитых абразивом зерен. Величина пор не должна превышать 5 мкм, что позволяет заготовкам скользить по подставке с помощью зерен.

П р и м е р. Попытки изготовления пластин в стопке между подставками по способу [1] не дали желаемого результата из-за спека керамических заготовок в стопке и с подставками.

Для выбора величины зерна порошка и величины пор подставок, а также условий термообработки, была проведена следующая работа. Из материалов ЦТС-19 и ЦТСНВ-1 были изготовлены ленточные элементы методом шликерного литья. Размер заготовок диаметром 30х0,1. В качестве порошка использовался ZrO2 и Al2O3 с различной величиной зерна, термообработанный и порошок после помола (без дополнительной термообработки).

Согласно предлагаемому способу подставки изготавливались из глинозема, а для обжига заготовок из ЦТС-19, в глинозем добавляли дол 30% от общего веса материал ЦТС-19 и ЦТСНВ-1.

Подставки обжигались при 1250оС. После термообработки подставки шлифовались и снова проходили термообработку. Одна из подставок, выполненных в виде дисков, имела толщину 8 мм, а другая - 2,0 и 1 мм. Между первой парой (8 мм и 2 мм) укладывались заготовки из ЦТС-19, а между второй парой - заготовки из ЦТСНВ-1. Толщина верхней подставки подбирается для каждого состава материала и режимов обжига чисто эмпирически, чтобы исключить как коробление обжигаемых заготовок, так и вдавливания порошка в заготовку.

Три партии образцов разбивались на несколько партий, в которых менялся параметр величины зерна порошка, пор подставок и температура обработки порошка при известной температуре обжига заготовок.

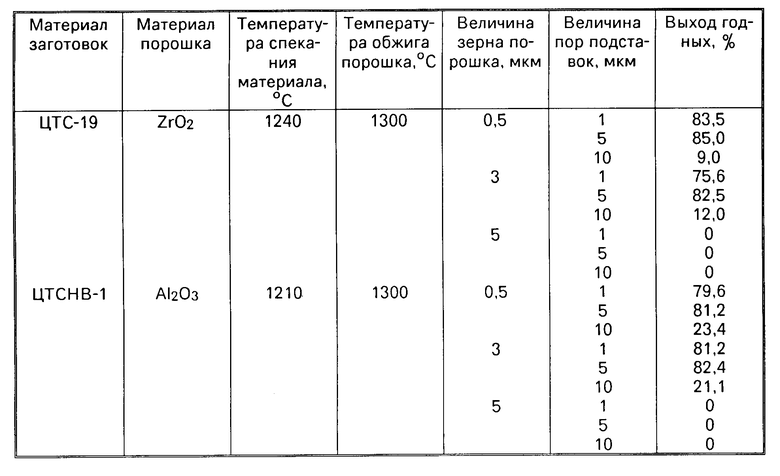

Результаты испытаний приведены в таблице.

Количество заготовок в каждой стопке было по 25 штук. После обжига их разделение осуществлялось в ультразвуковой ванне в щелочной среде. Из таблицы видно, что больший процент выхода годных достигается при термообработанном порошке с величиной зерна от 0,5 до 3 мкм и величиной пор подставок до 5 мкм.

Изложенный способ позволил получить высокую плотность заготовок, снизить себестоимость за счет устранения операции механической обработки и снижения материалоемкости, а также за счет увеличения процента выхода годных, повысить механическую добротность за счет устранения механической обработки, обеспечить принципиальную возможность серийного изготовления пластин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления двухслойной анодной подложки с тонкопленочным электролитом для твердооксидного топливного элемента | 2020 |

|

RU2735327C1 |

| Способ изготовления огнеупорных изделий | 1980 |

|

SU876605A1 |

| ОГНЕУПОРНАЯ ПОДСТАВКА ДЛЯ ОБЖИГА КЕРАМИЧЕСКИХ РАДИОДЕТАЛЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2079470C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТИГЛЕЙ И ПОДСТАВОК | 1992 |

|

RU2028994C1 |

| Огнеупорная масса | 1977 |

|

SU745883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНЫХ КОМПОЗИЦИОННЫХ ПЬЕЗОКЕРАМИЧЕСКИХ МАТЕРИАЛОВ И ПЬЕЗОЭЛЕМЕНТОВ ИЗ НИХ | 2013 |

|

RU2546055C1 |

| Огнеупорная подставка для обжига керамических конденсаторов | 1977 |

|

SU672181A1 |

| Способ обжига пьезокерамических элементов системы цирконат-титанат свинца | 1985 |

|

SU1325036A1 |

Назначение: изобретение относится к материаловедению, в частности к керамической технологии и пьезотехнике, и может быть использовано при изготовлении тонких керамических и пьезокерамических элементов. Сущность изобретения: на поверхность обжигаемых заготовок наносят порошок огнеупорного окисла с величиной зерна 0,5 - 3 мкм и температурой начала спекания выше температуры спекания материала заготовок. Порошок предварительно обжигают при температуре выше температуры спекания заготовок пластин, но ниже температуры собственного спекания. Заготовки стопкой укладывают горизонтально между двумя подставками, у которых величина пор в пределах 1 - 5 мкм, причем нагружающая подставка имеет вес, меньший усилия вдавливания частиц порошка в заготовку. Получают пластины толщиной менее 100 мкм. 1 табл.

СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ КЕРАМИЧЕСКИХ ПЛАСТИН путем сборки необожженных заготовок пластин в пакет, размещения пакета горизонтально между пористыми плоскопараллельными подложкой и нагружающей плитой из огнеупорного материала и обжига, отличающийся тем, что заготовки отделяют друг от друга и от подложки и нагружающей плиты слоем порошка огнеупорного оксида с размером частиц 0,5 - 3 мкм, размер пор подложки и нагружающей плиты не превышает средний размер частиц огнеупорного оксида, а вес нагружающей плиты меньше усилия вдавливания частиц огнеупорного оксида в заготовки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

Авторы

Даты

1994-10-15—Публикация

1991-07-02—Подача