Изобретение относится к литейному производству, преимущественно к литейным формам, изготовленным различными способами формирования и предназначенными для литья методом погружения.

Известна форма для литья погружением по авт.св. N 595068, выполненная по выплавляемым моделям и содержащая опорный слой, образующий рабочую полость формы, боковые и донные питатели. Данную форму рассматривают как аналог.

В данной форме опорный наполнитель выполнен из монолитной этилсиликатной смеси по методу "Шоу" и после тепловой обработки имеет поверхностную сетку трещин. При погружении формы в расплав она внешней своей поверхностью соприкасается с расплавом, засоряя его.

Наиболее близкой по технической сущности и достигаемому эффекту к изобретению является форма [1], выполненная по выплавляемым моделям и содержащая наружную оболочку в виде стакана, жестко соединенного с облицовочным слоем, образующим рабочую полость формы посредством донных и боковых питателей, и заформованную изнутри.

Применение форм такой конструкции несколько снижает расход дорогостоящего связующего - этилсиликата, но расход огнеупорных материалов остается высоким. Кроме того, для изготовления разовой термостойкой оболочки требуется применение дефицитного электрокорунда, что ограничивает масштабы использования этих форм.

Для изготовления форм требуется высокая трудоемкость, особенно при сборке модельного блока, т.к. требуется изготовление стакана из модельной массы и припаивание к внутренней поверхности стакана выплавляемых моделей. Отсюда нанесение слоев огнеупорного покрытия и их сушка затруднены из-за наличия глухих карманов, и поэтому требуется применение сложного вакуумного оборудования. Применение таких форм не исключает засорения расплава керамической в результате растрескивания оболочки при прокаливании или погружении формы в расплав.

Применение для каждой формы отдельного металлического скобы-каркаса, его формовка самотвердеющим наполнителем и последующее прокаливание всей формы в сборе ведут к увеличению трудоемкости, большому расходу самотвердеющего формовочного состава и энергоресурсов.

Целью изобретения является сокращение цикла изготовления отливок за счет устранения опорного слоя, снижения трудоемкости изготовления форм, расхода формовочных материалов и энергоресурсов.

Это достигается тем, что в форме для литья погружения, имеющей формообразующую оболочку с донными питателями, наружный кожух выполнен в виде цилиндрической или коробчатой формы, многократно используемым, в нижней части которого выполнен внутренний буртик, образующий донное отверстие с обратным конусом, а формообразующая оболочка выполнена с фланцем-отбортовкой, расположенной в донном отверстии кожуха, повторяющем его конфигурацию, и поджатой сверху грузом.

Кроме того, дополнительно подвеска формы выполнена со штоком, соединенным с грузом.

С целью расширения технологических возможностей изготовления литейных форм в качестве формообразующей оболочки могут применяться сборные формы из различных материалов, выполненных различными методами формирования, а наружный кожух может быть выполнен металлическим.

А с целью обеспечения транспортировки и крепления формы к манипулятору (роботу) ручка подвески формы служит в качестве захвата.

Устранение фиксации формообразующей оболочки и скобы каркаса за счет формовки самотвердеющим опорным наполнителем, достигаемое в заявленной форме за счет конструкции стыковочного узла кожуха и формообразующей оболочки, снабженной для поджатия ее к кожуху грузом, позволяет полностью исключить опорный самотвердеющий наполнитель. Засыпка формообразующей оболочки внутрь кожуха на определенную высоту производится только для создания направленного затвердевания по высоте отливки и дополнительно для герметизации стыковочного узла.

Отсюда сокращается цикл изготовления форм и снижается трудоемкость за счет исключения операции формовки оболочки совместно со скобой-каркасом самотвердеющим составом, его твердения и прокалки. При этом сокращается расход связующих и огнеупорного наполнителя, и энергоносителей для совместной прокалки кожуха, рабочей формы и огнеупорного наполнителя.

Важным с точки зрения сокращения трудоемкости и расхода дефицитных материалов при изготовлении наружных кожухов и при изготовлении съемных устройств из жаростойкой нержавеющей стали является то, что данная конструкция формы позволяет сократить общее количество многократно используемых частей формы (кожух и подвеска-груз) в несколько раз, т.к. они за счет быстрой сборки формы могут несколько раз использоваться при проведении одной плавки-заливки.

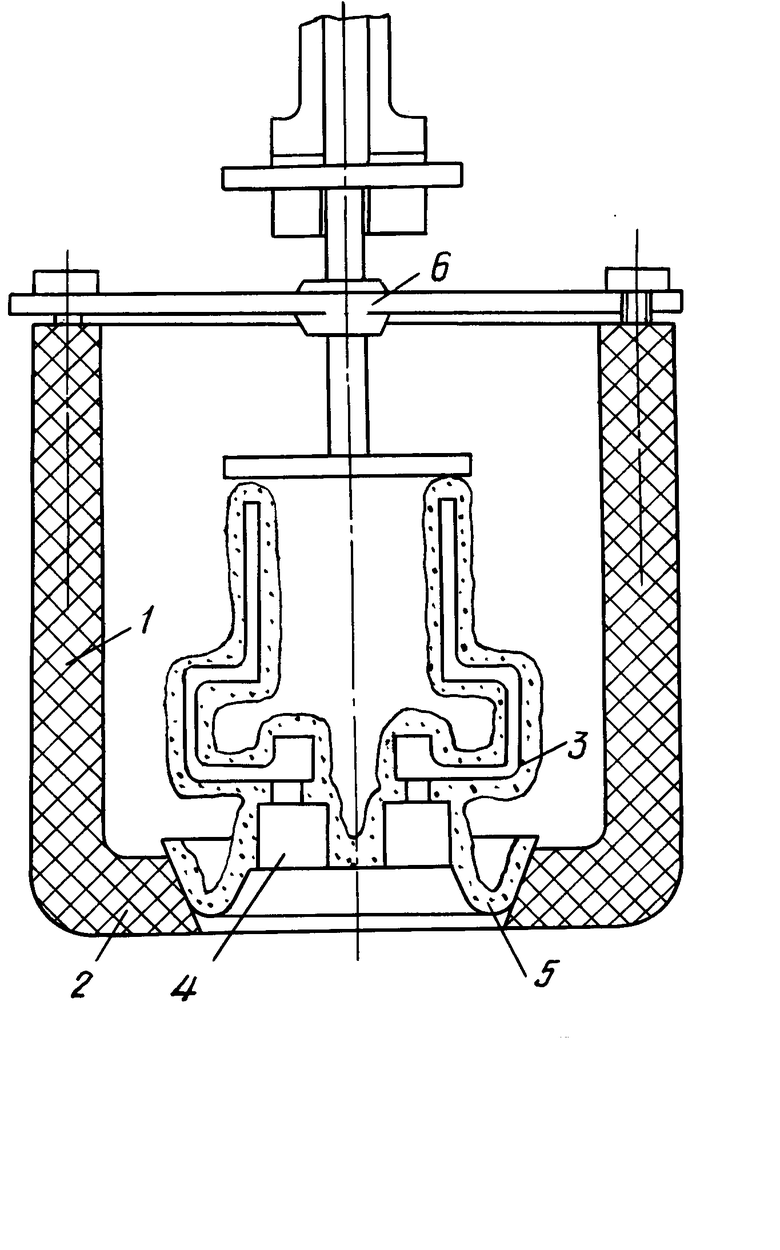

На чертеже представлено поперечное сечение формы.

Форма для литья погружением содержит наружный керамический кожух 1 многократного использования, имеющий нижний буртик 2 с обратным конусом. Внутрь кожуха, в стыковочный узел, ограниченный внутренним буртиком, устанавливается рабочая форма 3 с донными питателями 4, имеющая соответствующий фланец-отбортовку 5, которая плотно без зазора входит в узел и не доходит на 2-3 мм до нижней кромки наружного кожуха.

В верхней части формы для литья погружением выполнен шток подвески 6 формы, соединенный с грузом и служащий для поджатия рабочей формы к стыковочному узлу. Подвеска формы содержит винтовой или другого действия шток, упирающийся при помощи пяты в верхний край рабочей формы, а ручка штока подвески служит для транспортировки всей собранной формы.

Кроме того, крепление съемных подвесок, например, наружного захвата с независимым перемещением лап может производиться также за верхний, внутренний или наружный буртик кожуха, за полуотверстия кожуха и т.д.

Рабочая форма с полостью для отливки может быть керамической - выполненной по выплавляемым моделям с нанесением нескольких слоев огнеупорных покрытий; сборной стержневой - выполненной по постоянным моделям с использованием стержневых смесей на различных крепителях, смесей на термореактивных смолах, жидконаливных смесей и других, используемых в литейном производстве.

Формы или элементы для сборных форм проходят соответствующую тепловую обработку (сушку или прокалку) согласно технологическому процессу.

Горячие или охлажденные формы 3 устанавливают внутрь наружного кожуха 1, как показано на чертеже. Далее устанавливают съемное устройство подвески 6 формы, например поворачивают его по часовой стрелке. При этом металлические выводы с головками входят в прорезки опорных планок устройства подвески формы.

После установки съемной подвески рабочая форма 3 слегка поджимается, например, грузом или поворотом ручки штока до упора специальной пяты в верхний край формы 3.

Для регулирования скорости кристаллизации и герметизации стыковочного узла формы внутрь наружного кожуха на определенную высоту засыпается сухой наполнитель, например кварцевый песок, электрокорунд, циркон, металлический песок или дробь и т.п. в зависимости от технологических указаний на каждую конкретную деталь. Это позволяет улучшить теплоотвод излучением от верхней части отливки, теплопередачу от средней и нижней части оболочки и обеспечить дополнительную направленность затвердевания по высоте отливки.

Подготовленную таким образом форму помещают в печь подогрева для нагрева собранной формы до определенной температуры, но не менее 100-200оС. При этом допускается засыпку сыпучим наполнителем проводить после подогрева собранной формы.

Далее форму в горячем состоянии заливают методом погружения, для чего форму подвешивают за ручку штока к захватному устройству манипулятора и погружают в расплав с определенной скоростью. Несколько охлажденные залитые формы разбирают, сначала высыпая сухую засыпку, а затем ослабляя фиксацию рабочей формы 3 при помощи штока подвески 6 формы, снимают устройство подвески 6 и удаляют залитую форму 3 из наружного кожуха через верхнее отверстие.

Далее кожух многократного использования очищают и используют для последующей сборки форм и заливки в течение текущей плавки - заливки совместно со съемной подвеской или грузом.

Положительный эффект от реализации предлагаемого изобретения достигается за счет применения конструкции наружного кожуха и рабочей формы со специальным стыковочным узлом, съемного устройства для фиксации формы и одновременного использования ручки штока подвески в качестве узла крепления к захвату манипулятора. Все это позволяет исключить самотвердеющий опорный наполнитель для сборки формы, в связи с чем уменьшается цикл изготовления формы ввиду сокращения времени прокалки формы в 3-4 раза и сборки формы. Также снижаются трудоемкость изготовления формы за счет исключения операции формовки; расход формовочного состава.

Кроме того, снижается задолженность наружных кожухов и съемных подвесок многократного использования, т.е. уменьшается их необходимое количество в связи с их неоднократным использованием в течение одной плавки - заливки.

Сущность изобретения: форма содержит наружный кожух, формообразующую оболочку с донными питателями и подвеску. Наружный кожух выполнен многократно используемым, причем нижний буртик кожуха образует донное отверстие с обратным конусом, а формообразующая оболочка выполнена с фланцем, расположенным в донном отверстии металлоприемника кожуха и повторяющим его конфигурацию. Форма снабжена грузом для поджатия формообразующей оболочки. Подвеска выполнена со штоком, соединенным с грузом, а ручка штока подвески служит для транспортировки формы. 1 з.п. ф-лы, 1 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Форма по выплавляемым моделям для получения литья методом погружения | 1978 |

|

SU722655A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-10-30—Публикация

1991-01-28—Подача