Изобретение относится к порошковой металлургии, в частности к пресс-формам для прессования изделий из порошка.

Известна пресс-форма для прессования изделий из порошка [1], состоящая из верхнего пуансона, соосной с верхним пуансоном обоймы, в корпусе которой размещаются неподвижное кольцо, матрица, соосный с верхним пуансоном нижний неподвижный пуансон, нижний плавающий пуансон, снабженный пружинным элементом и размещенный на нижнем неподвижном пуансоне с возможностью скольжения относительно его. Наличие неподвижного и плавающего нижних пуансонов позволяет получить изделия с наружными переходами по высоте.

Недостатком известного устройства является невозможность изготовления изделий, сочетающих в себе как наружные переходы по высоте, так и криволинейные поверхности.

Наиболее близким к изобретению по технической сущности является пресс-форма для прессования изделий из порошка [2], включающая разрезной верхний пуансон, соосную с верхним пуансоном обойму, в корпусе которой размещены неподвижно кольцо и скользящее относительно неподвижного кольцо, снабженное пружинным элементом, соосный с верхним нижний неподвижный пуансон.

Недостатком известной конструкции является невозможность изготовления изделий, имеющих кроме криволинейных поверхностей наружные переходы по высоте.

Предлагаемая пресс-форма содержит разрезной верхний пуансон, соосную с верхним пуансоном обойму, в корпусе которой размещены неподвижное кольцо и скользящее относительно неподвижного кольцо, снабженное пружинным элементом, соосный с верхним пуансоном нижний неподвижный пуансон, по оси которого размещены стержень, нижний плавающий пуансон, снабженный двумя пружинными элементами и размещенный на нижнем неподвижном пуансоне с возможностью скольжения относительно его.

Скользящее кольцо обоймы выполнено с кольцевой по его длине полостью, диаметр которой равен наружному диаметру фланцевой части плавающего пуансона и дополнительно снабжено размещенными в упомянутой кольцевой полости двумя пружинными элементами.

Наличие кольцевой полости позволяет разместить в ней нижний плавающий пуансон, расположенный между двумя пружинными элементами, что обеспечивает возможность получения изделий, имеющих наружные переходы по высоте, обеспечивая при этом условие равноплотности в различных сечениях изделия. При этом одновременно обеспечивается возможность получения в данном изделии криволинейной поверхности.

Известная же конcтрукция пресс-формы [2] не позволяет изготовлять изделия, содержащие в себе одновременно как наружные переходы по высоте, так и криволинейные поверхности.

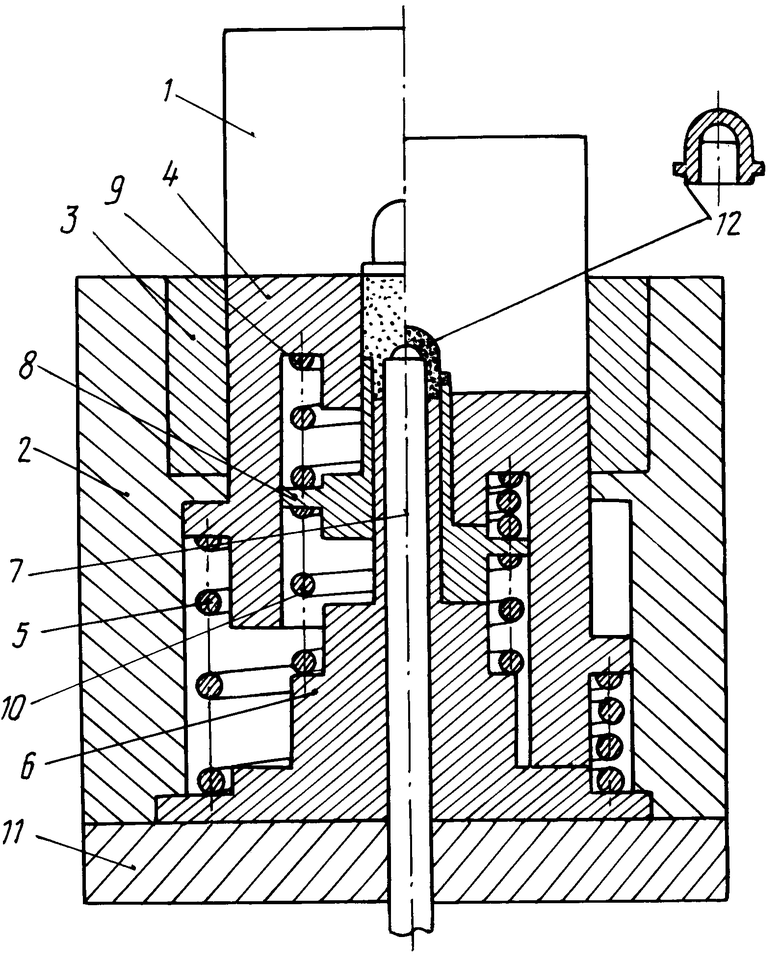

На чертеже левая часть пресс-формы представлена в положении прессования, правая часть - в положении выпрессовки.

Пресс-форма состоит из разрезного верхнего пуансона 1, соосной с верхним пуансоном обоймы 2, в корпусе которой размещены неподвижное кольцо 3 и скользящее кольцо 4, снабженное пружинным элементом 5, соосный с верхним пуансоном нижний неподвижный пуансон 6, по оси которого размещен стержень 7, нижний плавающий пуансон 8, снабженный двумя пружинными элементами 9 и 10, и основания пресс-формы 11.

Пресс-форма работает следующим образом. После заполнения формующей полости порошком отверстие закрывается разрезным верхним пуансоном 1, играющим в конечной стадии прессования роль матрицы. При приложении усилия пресса верхний разрезной пуансон, перемещаясь вниз, проталкивает перед собой скользящее кольцо 4 и порошок перемещается в полость пуансона. При этом пуансон своими разрезными частями входит в неподвижное кольцо 3, препятствующее расхождению клиньев.

В первую очередь уплотнение порошка начинается под плавающим нижним пуансоном 8 и порошок частично перетекает внутрь сферической полости разрезного пуансона. Когда порошок полностью заполнит полость верхнего пуансона, начинается обжатие порошка. При обжатии порошка проявляются силы трения о стенки скользящего кольца 4 и о поверхность стержня 7.

С помощью сил трения прессуемый порошок скользящим кольцом 4 увлекается в пространство между кольцом 4 и стержнем 7 и уплотняется. При этом нижний плавающий пуансон 8 под воздействием упругих сил перемещается вниз, испытывая при этом противодействие нижнего пружинного элемента 10.

В конце прессования верхний пуансон вытесняет скользящее кольцо 4 за пределы формующей полости (при этом движение нижнего плавающего пуансона 8 вниз ввиду имеющегося на нижнем неподвижном пуансоне 6 кольцеобразного выступа прекращается) и производит окончательное обжатие порошка в изделие 12 требуемой формы. При выталкивании изделие вместе с верхним пуансоном выходит из зоны неподвижного кольца 3, разрезные части пуансона расходятся и деталь свободно извлекается из него.

Использование изобретения позволяет изготовлять изделия, сочетающие в себе как наружные переходы по высоте, так и криволинейные поверхности, например плоскокафельные распылители, используемые для охлаждения слитка в машинах непрерывного литья заготовок. Это расширяет функциональные возможности порошковой металлургии, снижает себестоимость при одновременном повышении качества изделий, содержащих в себе наружные переходы по высоте и криволинейные поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА И УСТРОЙСТВО (ВАРИАНТЫ) ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2140355C1 |

| БЫТОВОЙ ФИЛЬТР ДЛЯ ОЧИСТКИ ВОДЫ, СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩЕГО ЭЛЕМЕНТА | 1992 |

|

RU2060950C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1990 |

|

SU1804022A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКА | 1988 |

|

RU2038920C1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU946801A1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1107964A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1995 |

|

RU2085337C1 |

| Пресс-форма для прессования порошков | 1982 |

|

SU1044429A1 |

| СПОСОБ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ ПОРОШКА И ПРЕСС-ФОРМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2264277C1 |

| Устройство для прессования из порошка изделий сложной формы | 1984 |

|

SU1228969A1 |

Изобретение относится к пресс-форме для прессования из порошка изделий с наружной поверхностью сложной формы. Сущность: после заполнения формирующей полости порошком отверстие закрывается разрезным верхним пуансоном 1. При приложении усилия пресса верхний пуансон проталкивает перед собой скользящее кольцо 4 и порошок перемещается в полость пуансона, который входит своими разрезными частями в неподвижное кольцо 3, препятствующее расхождению клиньев: первоначально порошок уплотняется под плавающим нижним пуансоном 8 и частично перетекает в сферическую полость пуансона. С помощью сил трения прессуемый порошок скользящим кольцом 4 увлекается в пространство между последним и стержнем 7 и уплотняется. Плавающий пуансон 8 под воздействием упругих сил перемещается вниз, испытывая противодействие нижнего пружинного элемента 10. В конце прессования верхний пуансон 12 вытесняет скользящее кольцо 4 за пределы формирующей полости и производит окончательное обжатие порошка в изделие требуемой формы. Пресс-форма применяется для прессования изделий, имеющих наружные переходы по высоте и криволинейные поверхности. 1 ил.

ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗ ПОРОШКА ИЗДЕЛИЙ С НАРУЖНОЙ ПОВЕРХНОСТЬЮ СЛОЖНОЙ ФОРМЫ, содержащая разрезной верхний пуансон, соосную с верхним пуансоном обойму, размещенные в корпусе обоймы неподвижное кольцо и скользящее относительно неподвижного кольцо с пружинным элементом, соосный с верхним пуансоном нижний неподвижный пуансон, размещенный по оси последнего стержень, нижний плавающий пуансон с двумя пружинными элементами, размещенный на нижнем неподвижном пуансоне с возможностью скольжения относительно него, отличающаяся тем, что нижний плавающий пуансон выполнен с фланцами на его наружной поверхности, а скользящее кольцо выполнено с кольцевой полостью по его длине, диаметр которой равен наружному диаметру фланцевой части плавающего пуансона, и с двумя дополнительными пружинами, размещенными в его кольцевой полости.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Радомысельский И.Д | |||

| и др | |||

| Пресс-формы для порошковой металлургии, К.: Техника, 1980, с.63-64. | |||

Авторы

Даты

1994-10-30—Публикация

1992-04-24—Подача