f

1228969

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий сложной конфигурации из труднодеформируемых порошков.

Целью изобретения является повышение качества изделий.

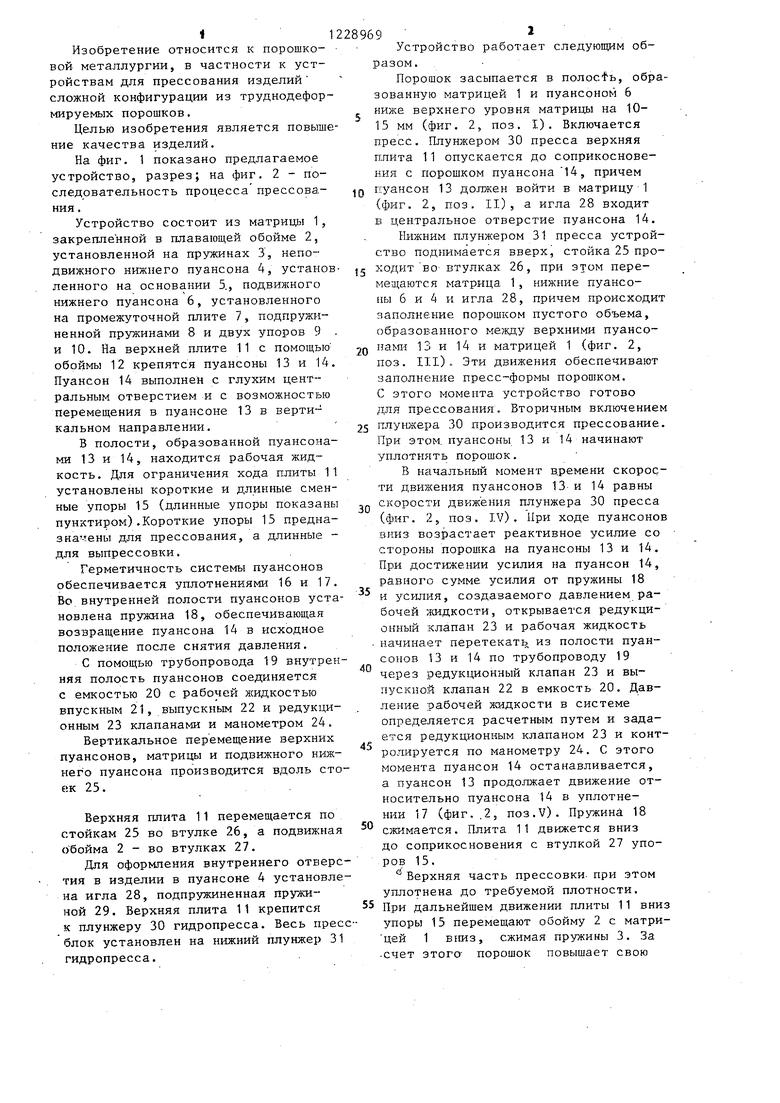

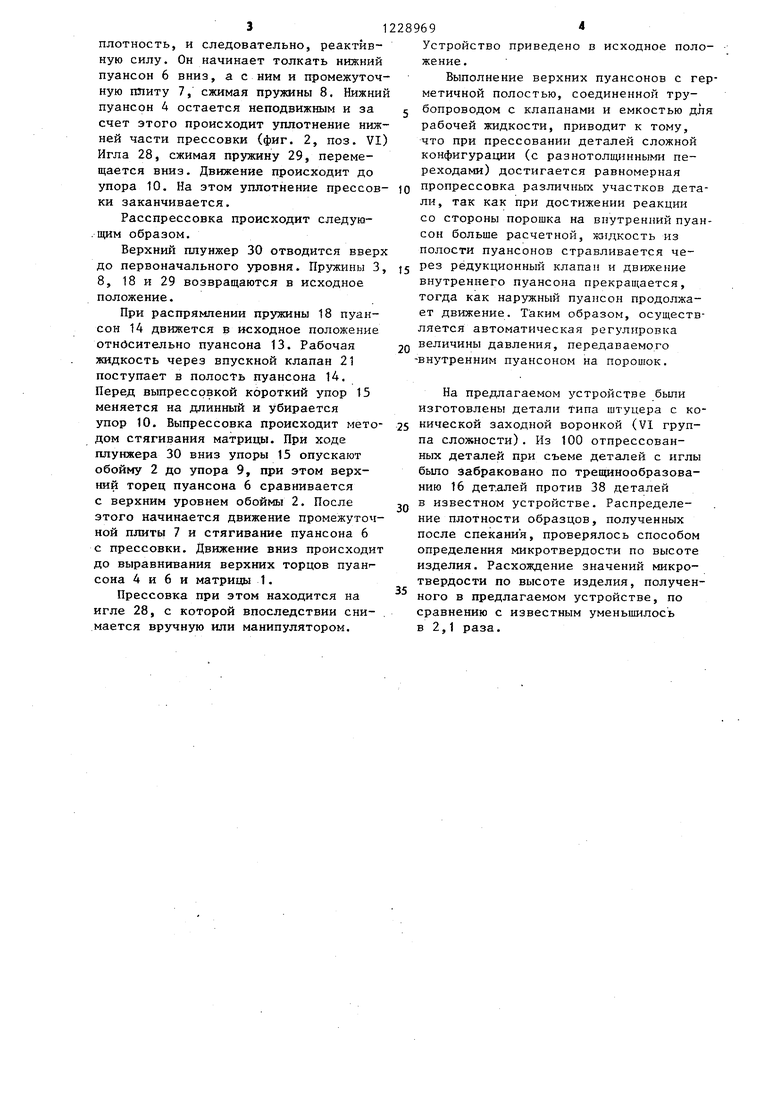

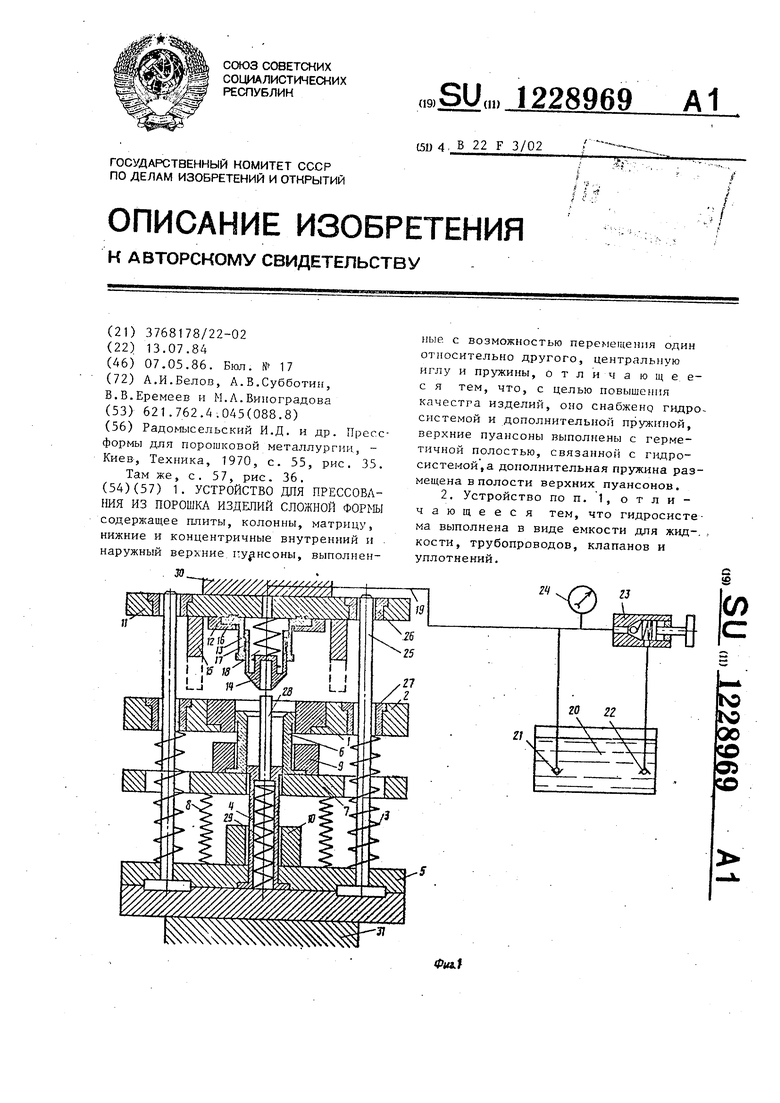

На фиг, 1 показано предлагаемое устройство, разрез; на фиг, 2 - последовательность процесса прессования ,

Устройство состоит из матрицы 1, закрепленной в плавающей обойме 2, установленной на пружинах 3, неподвижного нижнего пуансона 4, установленного на основании 5., подвижного нижнего пуансона 6, установленного на промежуточной плите 7, подпружиненной пружинами 8 и двух упоров 9 . и 10, На верхней плите 11 с помощью обоймы 12 крепятся пуансоны 13 и 14, Пуансон 14 выполнен с глухим центральным отверстием и с возможностью перемещения в пуансоне 13 в вертикальном направлении,

В полости, образованной пуансонами 13 и 14, находится рабочая жидкость. Для ограничения хода плиты 11 установлены короткие и длиннь е сменные упоры 15 (длинные упоры показаны пунктиром),Короткие упоры 15 предназначены для прессования, а длинные - для выпрессовки.

Герметичность системы пуансонов обеспечивается уплотнениями 16 и 17, Во внутренней полости пуансонов установлена пружина 18, обеспечивающая возвращение пуансона 14 в исходное положение после снятия давления,

С помощью трубопровода 19 внутренняя полость пуансонов соединяется с емкостью 20 с рабочей лсидкостыо впускным 21, выпускным 22 и редукционным 23 клапанами и манометром 24.

Вертикальное перемещение верхних пуансонов, матрицы и подвижного ниж- нег о пуансона производится вдоль стоек 25,.

Верхняя плита 11 перемещается по стойкам 25 во втулке 26, а подвижная о бойма 2 - во втулках 27,

Для оформления внутреннего отверстия в изделии в пуансоне 4 установлена игла 28, подпрз жиненная пружиной 29, Верхняя плита 11 крепится к плунжеру 30 гидропресса. Весь пресблок установлен на нижний плунжер 31 гидропресса.

5

0

5

0

5

0

5

0

5

Устройство работает следующим образом.

Порошок засыпается в пoлocfь, образованную матрицей 1 и пуансоном 6 ниже верхнего уровня матрицы на 10- 15 мм (фиг, 2, поз, I), Включается пресс. Плунжером 30 пресса верхняя плита 11 опускается до соприкосновения с порошком пуансона 14, причем гсуансон 13 должен войти в матрицу 1 (фиг, 2, поз, II), а игла 28 входит в центральное отверстие пуансона 14,

Нижним плунжером 31 пресса устройство поднимается вверх, стойка 25 проходит во втулках 26, при этом перемещаются матрица 1, нижние пуансоны 6 и 4 и игла 28, причем происходит запол нение порошком пустого объема, образованного ме}кду верхними пуансо- наьга 13 и 14 и матрицей 1 (фиг, 2, поз, III),, Эти движения обеспечивают заполнение пресс-формы порошком, С этого момента устройство готово для прессования. Вторичным включением плунжера 30 производится прессование, При этом, пуансоны 13 и 14 начинают уплотнять порошок,

В начальный момент времени скорости движения пуансонов 13- и 14 равны скорости движения плунжера 30 пресса (фиг, 2 5 поз, IV), При ходе пуансонов вниз возрастает реактивное усилие со стороны порошка на пуансоны 13 и 14, При достижении усилия на пуансон 14, равного сумме усилия от пружины 18 и усилия, создаваемого давлением рабочей яшдкости, открывается редукционный клапан 23 и рабочая жидкость начинает перетекать из полости пуансонов 13 и 14 по трубопроводу 19 через редукционный клапан 23 и выпускной клапан 22 в емкость 20, Давление рабочей жидкости в системе опреде,пяется расчетным путем и задается редукционным клапаном 23 и контролируется по манометру 24, С этого момента пуансон 14 останавливается, а пуансон 13 продолжает движение относительно пуансона 14 в уплотнении 17 (фиг. .2, no3,V), Пружина 18 сркимается. Плита 11 движется вниз до соприкосновения с втулкой 27 упоров 15.

Верхняя часть прессовки, при этом уплотнена до требуемой плотности. При дальнейшем движении плиты 11 вниз упоры 15 перемещают обойму 2 с матри- цей 1 , сжимая пружины 3, За счет ЭТОГО порошок повышает свою

плотность, и следовательно, реактивную силу. Он начинает толкать нижний пуансон 6 вниз, а с ним и промежуточную плиту 7, сжимая пружины 8. Нижний пуансон 4 остается неподвижным и за счет этого происходит уплотнение нижней части прессовки (фиг. 2, поз. VI) Игла 28, сжимая пружину 29, перемещается вниз. Движение происходит до упора 10. На этом уплотнение прессовки заканчивается.

Расспрессовка происходит следую- .щим образом.

Верхний плунжер 30 отводится вверх до первоначального уровня. Пружины 3, 8, 18 и 29 возвращаются в исходное положение.

При распрямлении пружины 18 пуансон 14 движется в исходное положение относительно пуансона 13. Рабочая жидкость через впускной клапан 21 поступает в полость пуансона 14. Перед выпрессрвкой короткий упор 15 меняется на длинный и убирается упор 10. Выпрессовка происходит методом стягивания матрицы. При ходе плунжера 30 вниз упоры 15 опускают обойму 2 до упора 9, при этом верхний торец пуансона 6 сравнивается с верхним уровнем обоймы 2. После этого начинается движение промежуточной плиты 7 и стягивание пуансона 6 с прессовки. Движение вниз происходит до выравнивания верхних торцов сона 4 и 6 и матрицы 1.

Прессовка при этом находится на игле 28, с которой впоследствии сни- мается вручную или манипулятором.

Устройство приведено в исходное положение.

Выполнение верхних пуансонов с герметичной полостью, соединенной трубопроводом с клапанами и емкостью для рабочей жидкости, приводит к тому, что при прессовании деталей сложной конфигурации (с разнотолщннными переходами) достигается равномерная пропрессовка различных участков детали, так как при достижении реакции со стороны порошка на внутренний пуансон больше расчетной, жидкость из полости пуансонов стравливается через редукционный клапан и движение внутреннего пуансона прекращается, тогда как наружный пуансон продолжает движение. Таким образом, осуществляется автоматическая регулировка величины давления, передаваемого -внутренним пуансоном на порошок.

На предлагаемом устройстве были изготовлены детали типа штуцера с ко- нической заходной воронкой (VI группа сложности). Из 100 отпрессованных деталей при съеме деталей с иглы было забраковано по трещинообразова- нию 16 деталей против 38 деталей в известном устройстве. Распределение плотности образцов, полученных после спекания, проверялось способом определения микротвердости по высоте изделия. Расхождение значений микротвердости по высоте изделия, полученного в предлагаемом устройстве, по сравнению с известным уменьшилось в 2,1 раза.

х

I

т 1

II

%

X/

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Прессующий блок | 1979 |

|

SU846110A1 |

| Пресс-форма для изготовления изделий сложной формы | 1988 |

|

SU1694343A1 |

| Устройство для прессования изделий из порошков в автоматическом режиме | 1990 |

|

SU1722687A1 |

| Пресс-форма для прессования порошковых материалов | 1986 |

|

SU1397286A1 |

| Пресс-форма для прессования порошка | 1977 |

|

SU707693A1 |

| Пресс-форма | 1986 |

|

SU1387298A1 |

| Устройство для прессования изделий из порошка | 1990 |

|

SU1748939A1 |

| Устройство для прессования порошков | 1988 |

|

SU1544529A1 |

| Установка для горячего прессования порошка | 1980 |

|

SU925556A1 |

| Пресс-автомат для прессования изделий из металлического порошка | 1975 |

|

SU521146A1 |

Составитель Г.Загорская Редактор И.Нйколайчук Техред И.Верес Корректор 0.Луговая

Заказ 2401/9 Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое .предприятие, г„Ужгород, ул.Проектная, 4

| Радомысельский И.Д | |||

| и др | |||

| Пресс- формы для порошковой металлургии, - Киев, Техника, 1970, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Там же, с | |||

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Коридорная многокамерная вагонеточная углевыжигательная печь | 1921 |

|

SU36A1 |

Авторы

Даты

1986-05-07—Публикация

1984-07-13—Подача