Изобретение относится к гальванотехнике и предназначено для электрохимической обработки изделий с частичным или полным погружением обрабатываемой детали в электролит. Изобретение может быть использовано в металлургии, электронике, станкостроении, изготовлении элементов ускоряющих устройств, а также в химической промышленности.

Известно устройство для электрохимической обработки (ЭХО) деталей [1], содержащее ванну для электролита, привод, подшипниковые опоры для установки детали, анодную и катодные системы, закрепленные жестко на одном расстоянии по отношению друг к другу. При этом для ЭХО крупногабаритных деталей или деталей сложной конфигурации, поверхность которых описывается уравнениями второго порядка, требуется создание катода сложной конфигурации, повторяющего форму обрабатываемого изделия.

Очевидно, что для каждого типоразмера и формы изделия необходимо изготавливать свой катод. Кроме того, в подобного рода устройствах невозможно обрабатывать детали, поверхость которых перфорирована (охлаждаемые элементы ускоряющих структур).

В основу изобретения поставлена задача расширения номенклатуры обрабатываемых деталей, а именно проведения ЭХО деталей сложной формы, поверхность которых описывается уравнением второго порядка.

Для решения поставленной задачи предлагается устройство, в котором конструктивно обеспечено сохранение постоянного расстояния между катодом и анодом при частичном или полном погружении детали и катода в электролит. Кроме того, за счет дополнительно вводимого элемента устройство позволяет обрабатывать перфорированные детали.

Сущность изобретения заключается в том, что обрабатываемая деталь, внутренняя поверхность которой подлежит электрохимической обработке, служит одновременно анодом и электрохимической ванной. Катод установлен на направляющих планках посредством сканирующих роликов и ползунов. Над деталью установлена прижимная крышка. Внутри ванной, по ее краям, установлены направляющие, по форме совпадающие с поперечным сечением обрабатываемой детали. Деталь (ванна) размещена в корпусе, установленном на опоре. Установка снабжена системой токоподводов.

Возможность обработки внутренней поверхности перфорированных деталей достигается тем, что между корпусом устройства и изделием укладывается полая резиновая емкость, выполненная таким образом, что она полностью облегает внешнюю поверхность изделия и может при создании в ней избыточного давления закрыть отверстия в обрабатываемом изделии, прекратив проникновение электролита в пространство между корпусом устройства и изделием.

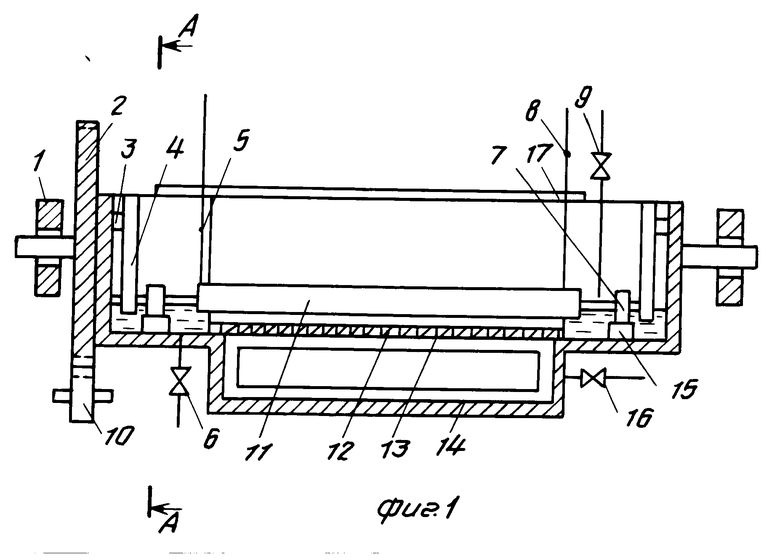

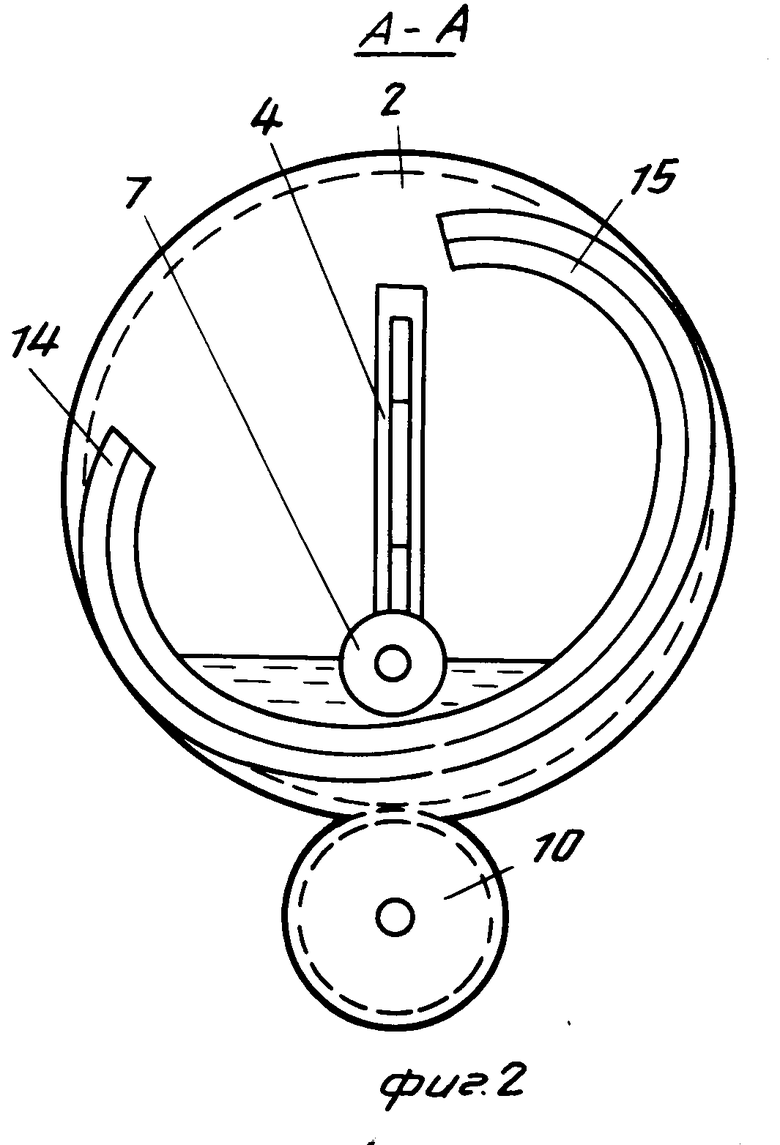

На фиг. 1 изображено предлагаемое устройство; на фиг.2 - разрез А-А на фиг.1.

Устройство состоит из опоры 1, ведомой шестерни 2, направляющей планки 3, ползуна 4, токоподвода 5 к катоду, вентиля 6, регулирующего слив электролита, ролика 7, токоподвода 8 к аноду, вентиля 9, регулирующего подачу электролита, ведущей шестерни 10, катода 11 с пористой полунепроницаемой перегородкой, обрабатываемой детали 12, резиновой емкости 13, корпуса 14 устройства, направляющей 15, вентиля 16, запирающего выход газа из резиновой емкости, крышки 17.

Устройство работает следующим образом.

Укладывают резиновую емкость 13 внутрь устройства, на нее помещают обрабатываемую деталь 12, закрепляют деталь крышкой 17, открывают вентиль 16 и заполняют резиновую емкость таким образом, чтобы предотвратить выход электролита через отверстия в детали, закрывают вентиль 16, устанавливают направляющую 15, по которой катится ролик 7, связанный с катодом 11, а через ползун 4 ролик связан с направляющей планкой 3, с помощью вентилей 6 и 9 устанавливают уровень электролита в устройстве, ведущей шестерней 10 через ведомую шестерню 2 задают режим движения, - ролик 7 катится по направляющей 15, совершая вместе с ползуном 4 возвратно-поступательное движение относительно направляющей планки 3, а катод 11 при этом остается на определенном расстоянии от обрабатываемой детали (анода), через токоподводы 8 и 5 подается напряжение на устройство.

Предлагаемая конструкция, обеспечивая постоянство расстояния между анодом и катодом, позволяет поддерживать постоянным распределение потенциала в прианодном пространстве, что ведет к улучшению качества обработки поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электрохимической обработки изделий | 1990 |

|

SU1733508A1 |

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОЛОСТЕЙ | 1991 |

|

RU2048616C1 |

| Устройство для изготовления хроматографических колонок | 1980 |

|

SU947757A1 |

| Устройство для электрохимической обработки изделий | 1987 |

|

SU1507879A1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ | 2011 |

|

RU2464361C1 |

| Способ обработки внутренней и внешней поверхности изделий, изготовленных аддитивным методом, и устройство, его реализующее | 2019 |

|

RU2699137C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКРЫТЫХ КАНАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2333080C1 |

| Устройство для электрохимической обработки ступенчатых валов | 2015 |

|

RU2623971C2 |

| УСТАНОВКА ДЛЯ НАНЕСЕНИЯ ГАЛЬВАНИЧЕСКИХ ПОКРЫТИЙ НА НАРУЖНЫЕ ПОВЕРХНОСТИ ДЕТАЛЕЙ | 2022 |

|

RU2801976C1 |

| УСТРОЙСТВО ДЛЯ МИКРОДУГОВОГО ОКСИДИРОВАНИЯ | 2013 |

|

RU2515732C1 |

Использование: изобретение относится к гальванотехнике и предназначено для электрохимической обработки изделий с частичным или полным погружением обрабатываемой детали в электролит. Сущность изобретения заключается в том, что устройство снабжено ползунами, связанными с роликами электрода. Внутренняя поверхность ванны выполнена в виде кривой, описываемой уравнением второго порядка, ванна установлена с возможностью качания в вертикальной плоскости, а крышка установлена с возможностью прижимания обрабатываемой детали к внутренней поверхности ванны. 1 з.п. ф-лы, 2 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для электрохимической обработки цилиндрических деталей | 1985 |

|

SU1285068A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1994-10-30—Публикация

1991-05-07—Подача