Изобретение относится к способам получения катализатора для химических процессов, в частности для очистки технологических газов и сточных вод от сернистых соединений.

Известен способ формования, заключающийся в продавливании расплава полиэтилена через фильерную решетку, срезании гранул вращающимся ножом и их последующего охлаждения.

При этом способе гранулы охлаждают после срезания, при этом они получают правильную форму с гладкой поверхностью. При их использовании в качестве катализатора за счет плохо развитой активной поверхности катализатор не имеет высокой активности.

Устройство для осуществления этого способа содержит фильерную решетку с каналами на формующей поверхности, на которых отсутствуют элементы для увеличения поверхности гранул, способствующие увеличению активности катализатора.

Цель изобретения - повышение активности катализатора на основе полиэтилена высокого давления за счет получения гранул заданной увеличенной поверхности путем поддержания температурного режима расплавленной массы в каналах фильерной решетки при продавливании в процессе формования.

Поставленная цель способа достигается тем, что расплавленную массу на основе полиэтилена высокого давления с химически активными добавками продавливают через каналы фильерной решетки с последующим одновременным срезанием и охлаждением образующихся гранул, при этом в каналах фильерной решетки поддерживают перепад температур 140-150оС, с температурой на входе в фильерную решетку 180-190оС, а на выходе 40-50оС.

За счет перепада температур в канале фильерной решетки при движении массы в виде жгута на поверхности образуется твердая корка остывшей массы, а внутри жгута за счет малой теплопроводности и большой теплоемкости полиэтилена масса находится в расплавленном состоянии с высокой температурой. После срезания жгута и образования гранул при отсутствии давления продавливания находящаяся в гранулах влага и остаточный мономер, испаряясь за счет внутреннего тепла, деформируют и раздувают гранулы, разрушая твердую корку, и образуют на поверхности гранул микро- и макрозоны, увеличивая активную поверхность катализатора.

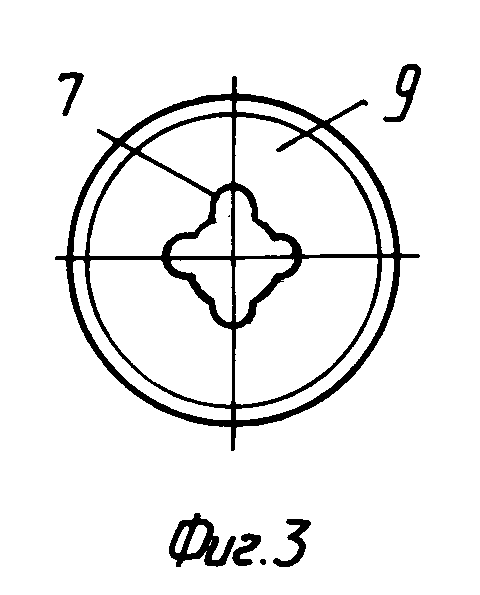

Поставленная цель в устройстве достигается тем, что в устройстве, содержащем корпус, шнек, фильерную решетку с каналами, систему охлаждения гранул и многолопастной нож, в каждом канале фильерной решетки выполнены дополнительные углубления цилиндрической формы в количестве от 2-х до 4-х.

Введение дополнительных углублений в каналах фильерной решетки обеспечивает выход жгута сложного профиля в сечении, при срезании которого образуются гранулы с увеличенной поверхностью, обеспечивающей увеличение активности катализатора.

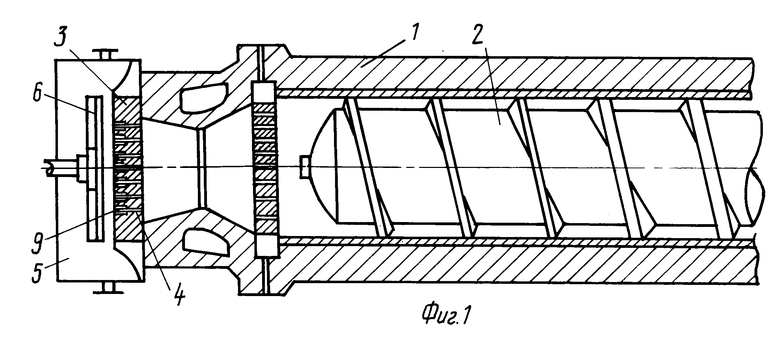

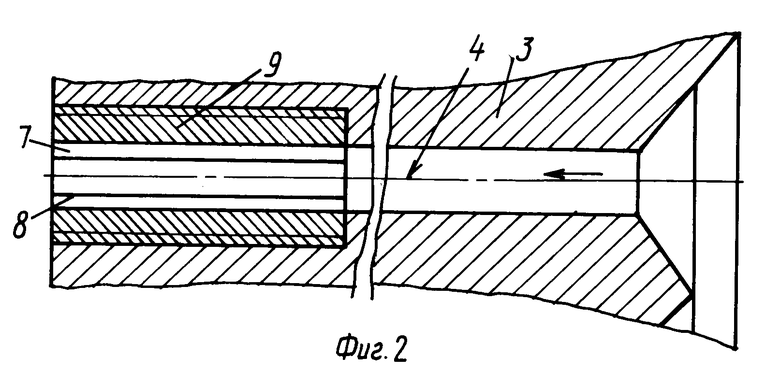

На фиг. 1 показано устройство, продольный разрез; на фиг.2 - канал фильерной решетки, продольный разрез; на фиг.3 и 4 - канал фильерной решетки с четырьмя и двумя углублениями соответственно, поперечный разрез.

Осуществление способа выполнено на устройстве, которое содержит корпус 1, шнек, фильерную решетку 3 с каналами 4, камеру охлаждения 5, многолопастной нож 6, углубления цилиндрической формы 7, 8, выполненный в насадках 9, которые являются продолжением каналов 4.

Способ осуществляют следующим образом. Расплавленную массу полиэтилена высокого давления с введенными активными добавками шнеком 2, расположенным в корпусе 1, продавливают через каналы 4 фильерной решетки 3. На выходе из фильерной решетки 3 жгуты срезают многолопастным ножом 6 с образованием гранул. Температуру на входе в каналы 4 фильерной решетки 3 поддерживают на отметке 180оС, а на выходе посредством хладоагента камеры охлаждения 5, температуру в каналах фильерной решетки поддерживают на отметке 40-50оС, выдерживая перепад между входом и выходом 140-150оС. При этом перепаде температур на выходе из каждого канала фильерной решетки поверхность массы в виде жгута имеет твердую корку остывшей массы, а внутри жгута за счет малой теплопроводности и большой теплоемкости полиэтилена масса находится в расплавленном состоянии с высокой температурой. После срезания жгута и образования гранул при отсутствии давления продавливания находящаяся в гранулах влага и остаточный мономер, испаряясь за счет внутреннего тепла, деформируют и раздувают гранулы, разрушая твердую корку, и образуют на поверхности гранулы микро- макрозоны, увеличивая активную поверхность катализатора.

В устройстве для осуществления способа в каждом канале 4 фильерной решетки 3 выполнены дополнительные углубления 7 и 8 цилиндрической формы количеством от 2-х до 4-х. Осуществлено это с помощью насадок 9, которые являются продолжением каналов 4.

Расплавленная масса полиэтилена с активными добавками при продавливании через каналы 4 с углублением 7 и 8 цилиндрической формы формирует на поверхности выдавливаемого жгута выступы, которые увеличивают поверхность срезанных гранул, повышая тем самым активность катализатора.

Положительный эффект от использования изобретения выражается в образовании на поверхности гранул катализатора микро- и макрозон вследствие раздувания гранул за счет внутреннего тепла в гранулах, что обеспечивает увеличение активной поверхности каждой гранулы, а следовательно химической активности катализатора, состоящего из этих гранул. Эффект дополняется за счет увеличения поверхности гранул при продавливании массы через каналы в фильерной решетке с углублениями цилиндрической формы.

Экономический эффект проявляется при использовании катализатора в технологических процессах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ грануляции пластмасс (типа полиэтилена) и шнекмашина для осуществления способа | 1955 |

|

SU115134A1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ УСКОРИТЕЛЕЙ ВУЛКАНИЗАЦИИ РЕЗИН | 2002 |

|

RU2206451C1 |

| Способ получения гранулированного сульфата калия | 1987 |

|

SU1432045A1 |

| Червячный пресс для переработки полимерных материалов | 1988 |

|

SU1593963A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ И ИЗГОТОВЛЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2556747C1 |

| ЛИНИЯ ПОДГОТОВКИ ШИХТЫ И ИЗГОТОВЛЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКЕРАМИКИ | 2013 |

|

RU2556758C1 |

| Гранулятор термопластичных смол | 1977 |

|

SU749669A1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ УГОЛЬНО-СМОЛЯНОЙ ПАСТЫ | 1983 |

|

SU1839946A1 |

| ИЗМЕЛЬЧИТЕЛЬ ПЛАСТМАСС | 2000 |

|

RU2186624C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНЫХ СТЕКЛЯННЫХ НИТЕЙ | 1992 |

|

RU2031868C1 |

Использование: для получения катализаторов (типа ИНУС), используемых в химических процессах для получения гранул-сорбентов по очистке сточных вод целлюлозобумажных заводов или дымовых газов от сернистых соединений. Сущность: в способе формирования катализатора на основе полиэтилена высокого давления путем введения в расплавленную массу химически активных добавок, продавливания массы через каналы фильерный решетки с последующим одновременным срезанием и охлаждением образующихся гранул, в каналах фильерной решетки поддерживают перепад температур 140 - 150°С, при этом на входе в фильерную решетку поддерживают температуру 180 - 190°С, а на выходе 40 - 50°С. Заявленный способ и устройство для его осуществления при использовании дают возможность повысить активность катализатора за счет заданной увеличенной поверхности гранул. Процесс осуществляется в устройстве, содержащем корпус, шнек, фильерную решетку с каналами, в каждой из которых выполнены дополнительные углубления цилиндрической формы в количестве от 2-х до 4-х, систему охлаждения и многолопастный нож. 2 с.п. ф-лы, 4 ил.

| Способ грануляции пластмасс (типа полиэтилена) и шнекмашина для осуществления способа | 1955 |

|

SU115134A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-11-15—Публикация

1989-09-13—Подача