Изобретение относится к черной металлургии, преимущественно к отливке крупных высококачественных слитков.

Известен способ отливки крупных качественных слитков ответственного назначения с присадкой модификаторов и инокуляторов под струю металла при разливке сверху или с присадкой брикетов при разливке сифонным способом. [1].

Недостатком данного известного способа является невозможность его использования при отливке крупных слитков (слитков массой более 10 т) при этом получается гетерогенная крупнозернистая структура металла.

Наиболее близким по технической сущности и достижению результатов является способ изготовления слитков преимущественно крупногабаритных, включающий введение шлакообразующей смеси на дно изложницы, заливку в нее расплава, его модифицирование, микролегирование, инокулирование и кристаллизацию [2] . Данный способ принят в качестве прототипа. Отличительной особенностью известного способа является введение шлакообразующей смеси, присаживаемой на дно изложницы, заливку в изложницу расплава, с одновременным присаживанием по ходу разливки металла активных модифицирующих добавок, порошкообразных материалов, обеспечивающих микролегирование стали и присадку инокуляторов, обеспечивающих рост числа центров кристаллизации, и как следствие этого, приводит к измельчению (незначительному) первичного зерна.

Недостатком данного известного способа является наличие в структуре литого металла достаточно крупнозернистой структуры, кроме того остается достаточно продолжительным цикл от начала разливки металла в слитки до раздевания изложниц (34 ч).

Целью изобретения является повышение качества слитков за счет получения гомогенной мелкозернистой структуры, сокращение технологического цикла получения слитков.

Указанная цель достигается тем, что согласно способу модифицирование, микролегирование и инокулирование расплава осуществляют одновременно после окончания его заливки в изложницу, причем модифицирование производят силикокальцием в количестве 0,4...0,5 кг/т стали, а микролегирование и инокулирование - отходами абразивной зачистки жаропрочной стали в количестве 0,9.. .1,1 кг/т стали с удельным весом, превышающим удельный вес расплава. Опускаясь в металлическом расплаве, твердые частицы попадают в благоприятную среду переохлажденного металла (вследствие модифицирования попавшим в нее ранее силикокальцием), что значительно увеличивает число центров кристаллизации и обеспечивает измельчение первичного зерна в слитке, т.е. повышение качества стали путем получения гомогенной мелкозернистой структуры. Время затвердевания слитка резко сокращается с 5 ч при существующей технологии до 2 ч, что обеспечивает сокращение технологического цикла разливки стали.

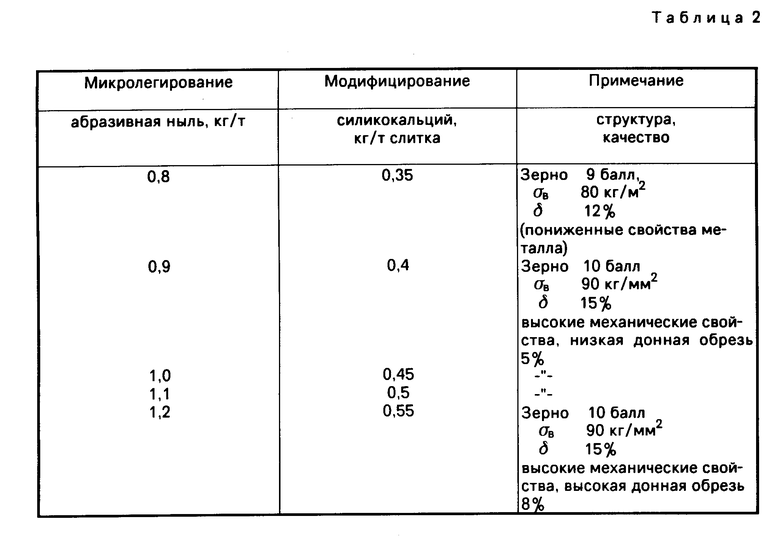

Граничные условия выбора интервала по массе отходов абразивной зачистки жаропрочной стали 0,9...1,1 кг/т слитка, объясняется тем, что при расходе менее 0,9 кг/т имеем меньшее число центров кристаллизации и более крупное первичное зерно, при расходе - более 1,1 кг/т число центров кристаллизации не растет из-за увеличивающегося количества кристаллов, осевших на дно изложницы (кристаллический дождь), повышается расход инокуляторов, увеличивается донная обрезь (из-за увеличивающегося конуса осаждения) аналогичный эффект достигается по граничным условиям выбора интервала по массе силикокальция 0,4...0,5 кг/т слитка. При расходе силикокальция менее 0,4 кг/т имеет место недостаточная степень модифицирования металла, при расходе более 0,5 кг/т стали - большая доля силикокальция всплывает в шлаковую фазу, в результате увеличивается расход силикокальция.

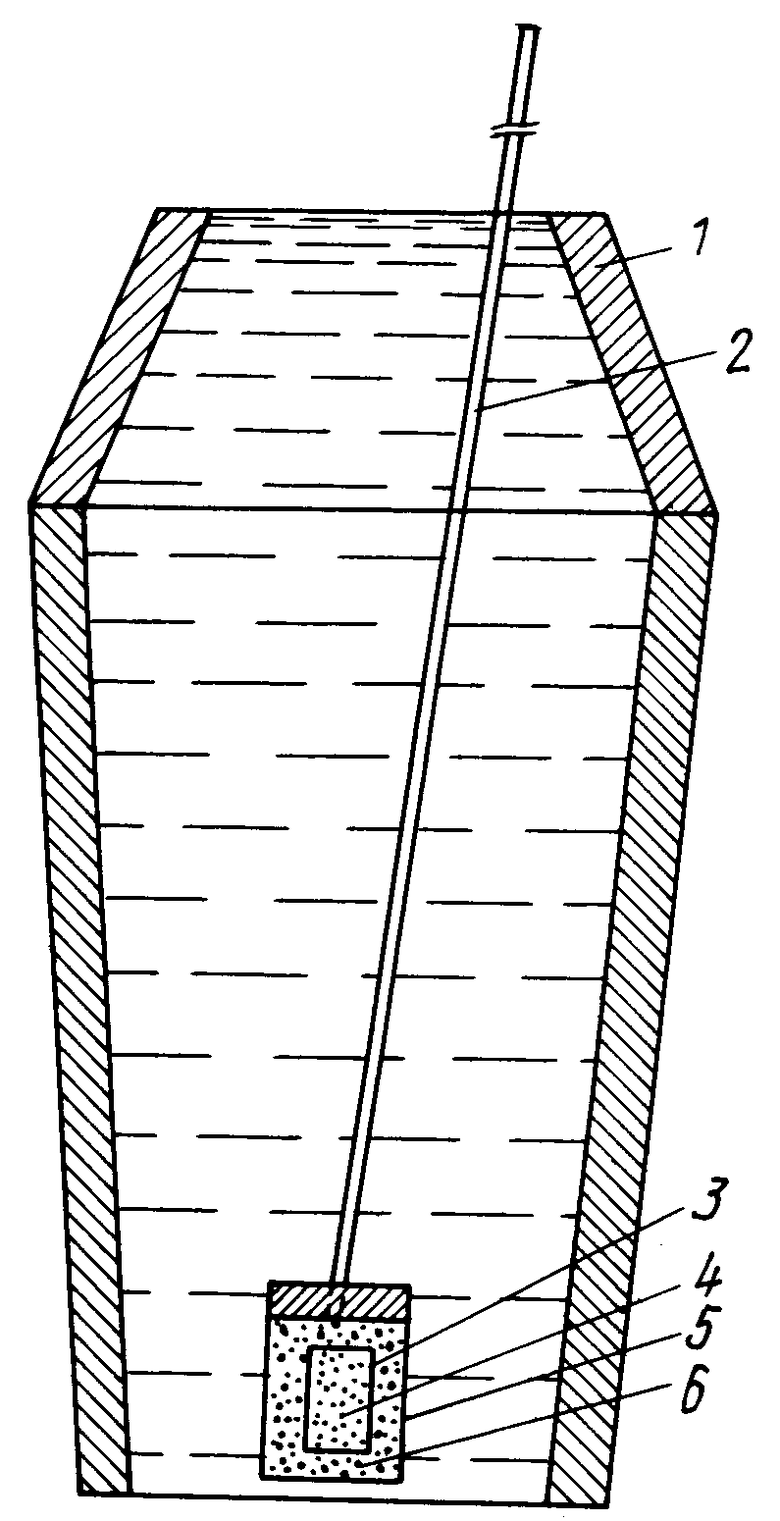

На чертеже показано предлагаемое устройство.

Устройство содержит изложницу 1, размещенную в ней штангу 2 с капсулой 3, закрепленной на конце штанги резьбовым соединением, объем которой заполнен порошкообразным веществом 4, при этом капсула снабжена дополнительным наружным корпусом 5, причем стенки корпусов выполнены из легкоплавких материалов, а в качестве порошка внутри капсулы используют отходы абразивной зачистки жаропрочной стали, а между стенками внутреннего и внешнего корпусов размещают силикокальций.

Заявляемый способ отливки крупных слитков обеспечивает повышение качества слитков путем получения гомогенной мелкозернистой структуры сокращения технологического цикла разливки стали.

Предложенный способ реализуется следующим образом.

Сталь марки АК32 с химическим составом, мас.%: С 0,10; кремний 0,20; Mn 0,40; сера - 0,006; Р 0,010; Al 0,20; V 0,32; никель 3,7; Cu 1,2; Мо 0,40; Cr 1,0 разливали сифонным способом в уширенные кверху изложницы типа АП-20 с массой слитка 20 т. Температура разливаемого металла 1540оС, время наполнения изложницы металлом 15 мин, в том числе наполнение прибыльной надставки 4 мин. Перед разливкой на дно изложницы присаживали шлакообразующую графитовую смесь для защиты зеркала металла от окисления в количестве 0,5 кг/т слитка.

После наполнения изложницы металлом осуществляют погружение в металл двойной капсулы, выполненной из алюминия с толщиной стенки 5 мм на дно изложницы с помощью штанги (стальная труба 3/4 дюйма, длиной 3 м). Крепление гильзы к штанге осуществлялось стальной проволокой сечением 6 мм (возможно крепление резьбовым соединением, как показано на чертеже). Внешняя гильза выполнена в виде параллелепипеда 220х220х400 мм и заполнялась силикокальцием в количестве 10 кг. Внутренняя капсула выполнена в виде паpаллелепипеда 140х140х200 мм с толщиной стенок 3 мм и заполнялась металлическими отходами абразивной зачистки жаропрочной стали в количестве 20 кг.

Погружение капсул в металлический расплав на дно изложницы с помощью стальной штанги осуществлялось в течение 5 с. Двойная капсула выдерживалась на дне изложницы с помощью штанги в течение 10 с, после чего она проплавлялась (внешняя капсула проплавлялась), освобождалась внутренняя капсула, штанга вытягивалась из изложницы.

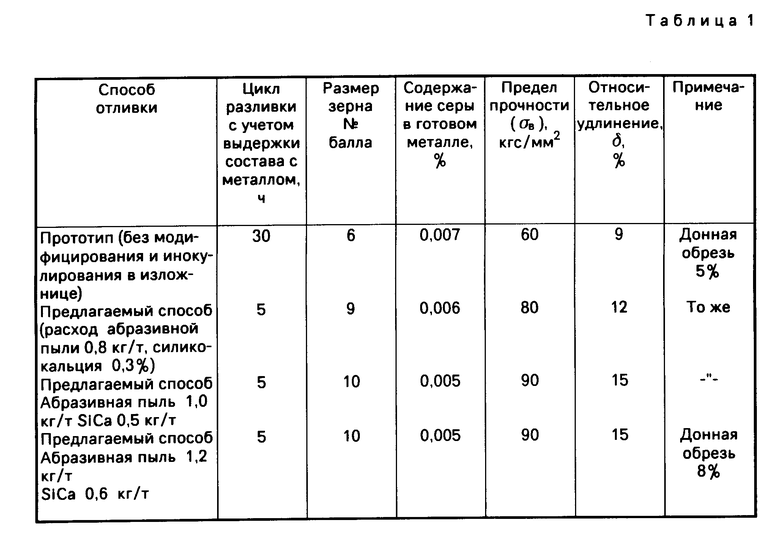

Затвердевание слитка осуществлялось в течение 2 ч, по истечении этого времени слиток поступал в стриперное отделение, раздевался, и подвергался исследованию. Исследование металла осуществлялось по общепринятой методике: вырезали продольные и поперечные темплеты для изучения микро- и макроструктуры литого металла и определялись его физико-механические и служебные свойства. В табл. 1 и 2 представлены данные, характеризующие качество металла, полученного по предлагаемой технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2311257C1 |

| Смесь для модифицирования металла | 1974 |

|

SU467944A1 |

| Шлакообразующая смесь для разливки стали | 1978 |

|

SU720025A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2014 |

|

RU2567928C1 |

| СПОСОБ СИФОННОЙ РАЗЛИВКИ СТАЛИ | 1996 |

|

RU2101127C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАФИНИРУЮЩЕЙ ДОБАВКИ | 1999 |

|

RU2154676C1 |

| СОСТАВ ШЛАКООБРАЗУЮЩЕГО БРИКЕТА ДЛЯ РАЗЛИВКИ СТАЛИ В ИЗЛОЖНИЦЫ | 2003 |

|

RU2243270C1 |

| Способ сифонной разливки стали и устройство для его осуществления | 1988 |

|

SU1585059A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

Использование: в черной металлургии, при отливке крупных высококачественных слитков в изложницы. Сущность: модифицирование и микролегирование стали совмещают с инокулированием и осуществляют после заливки металла в изложницу, причем инокулирование производят отходами абразивной зачистки жаропрочной стали в количестве 0,9 ... 1,1 кг/т стали, а модифицирование - силикокальцием в количестве 0,4 ... 0,8 кг/т стали. Устройство для изготовления слитков по данной технологии содержит изложницу, размещенную в ней штангу с капсулой, закрепленной на конце штанги. Капсула снабжена дополнительным наружным корпусом. Стенки корпусов выполнены из легкоплавкого материала. Внутренний объем капсулы заполняется отходами абразивной зачистки жаропрочной стали, а между стенками внутреннего и внешнего корпусов весь свободный объем заполняется порошкообразным силикокальцием. 2 с.п. ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент Франции N 1405308, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1990-12-07—Подача