1

Изобретение относится к черной металлургии .и может быть использовано при разливке стали.

Известен экзотермический шлакообразующий брикет 1 , содержащий, вес. °/о: Алюминиевый порошок4-10

Силикокальций15-25

Марганцевая руда15-20

Плавиковый шпат15-20

Силикатная глыба20-28

Кальцинированная сода 3-7 Поваренная соль2-5

Жидкое стекло10-15

Недостатками экзотермического шлакообразуюшего брикета являются обильное выделение дыма вследствие содержания в смеси брикета поваренной соли и кальцинированной соды, которые при температурах разливки стали разлагаются, что ухудшает сангигиенические условия труда, и незначительное воздействие на природу и форму неметаллических включений и на макроструктуру слитка стали.

Известен также шлакообразующий брикет для непрерывной разливки стали 2, содержаш.ий, вес. %:

Плавиковый шпат15-20

Марганцевая руда15-20

Алюминиевый порошок4-6

Силикокальций20-25

Жидкое стекло10-15

Силикатная глыбаОстальное.

Недостатком шлакообразуюшего брикета является то, что он оказывает недостаточное модифицируюшее действие на металл, вследствие чего в слитке не удается получить неметаллические включения оптимальной формы, что в конечном счете неблагоприятно влияет на контактную выносливость изделий, например подшипников качения. Кроме того, слитки склонны к образованию поверхностных дефектов. Их устранение требует зачистки и потерь 0,5/о металла.

Цель изобретения - повышение качества стали и увеличение выхода годного за счет повышения чистоты стали по неметаллическим включениям, изменения их морфологии и снижения содержания серы и кислорода в готовой стали и, как следствие, увеличение ее плотности и улучшение качества поверхности.

Поставленная цель достигается тем, что шлакообразующая смесь, включающая алюминиевый порошок, силикокальций, марганцевую руду, плавиковый штап, силикатную глыбу, жидкое стекло, дополнительно содержит силикобарий в кусках с размером фракций 2-40мм, при соотношении компонентов, вес. %:

4-8

Алюминиевый порошок

15-20 Силикокальций

15-22 Марганцевая руда

15 5

-25 Плавиковый шпат

-15

Жидкое стекло 13-35

Силикобарий Остальное.

Силикатная глыба

Барийв силикобарий

является поверхностно-активным.

Барий в силикобарий является поверхностно-активным элементом, сильным раскислителем и глобуляризатором, который благоприятно изменяет морфологию неметаллических включений, улучшает технологическую пластичность металла, его плотность и за счет изменения качественных характеристик, увеличивает выход годного металла

При приготовлении, например, из шлакообразуюшей смеси брикетов, жидкое стекло используется как связка. Расход брикета при разливке стали в изложницы составляет 2-4 кг/т стали. Гранулометрический состав компонентов смеси для брикета определяет оптимальную скорость горения брикета и должен быть следующим, мм:

Алюминиевый порошок 0,2-1,5

0,2-2,0

Силикокальций 0,1 - 1,0

Марганцевая руда 0,1 -1.,0 Плавиковый шпат 0,2-2,0 Силикатная глыба 10-40. Силикобарий При приготовлении шлакометаллических гранул для разливки стали в кристаллизатор гранулометрический состав шлакообразующей смеси остается таким же, что и при приготовлении брикетов, за исключением величины кусков силикобария, которые должны иметь размер 2-10 мм в диаметре. Силикобарий в кусках с размером фракций мм смачивают жидким стеклом и покрывают механической смесью, состоящей из алюминиевого порошка, силикокальция, марганцевой руды, плавикового шпата, силикатной глыбы на тарельчатом грануляторе, сушат и затем в виде шлакометаллических гранул подают на поверхность жидкого металла в кристаллизатор. Расход гранул, изготовленный из шлакообразующей смеси составляет 1,2-2,0 кг/т-стали.

Величина кусков силикобария при разливке в изложницы определяется расходом брикета в процессе разливки. Например, для слйтка 6,5 т размер кусков максимален и составляет 35-40 мм, а для разливки ста-.ли в слиток 4,2 т размер кусков - 10-15 мм.

При разливке в кристаллизатор шлакометаллические гранулы размером 2-10 мм равномерно распределяются на поверхности металла.

При разливке подшипниковой стали расход силикобария составляет, 13-15 /о от общей массы шлакообразующей смеси.

При разливке котельной марки стали 20К расход силикобария до 25% от общей массы смеси. Сталь марки 20К, содержащая строчечные силикатные и сульфидные включения, имеет невысокие показатели механических свойств. Разливка стали марки 20К под шлакообразующей смесью, содержащей силикобарий, позволяет устранить вредное влияние серы в процессе разливки и, следовательно, повысить механические свойства стали.

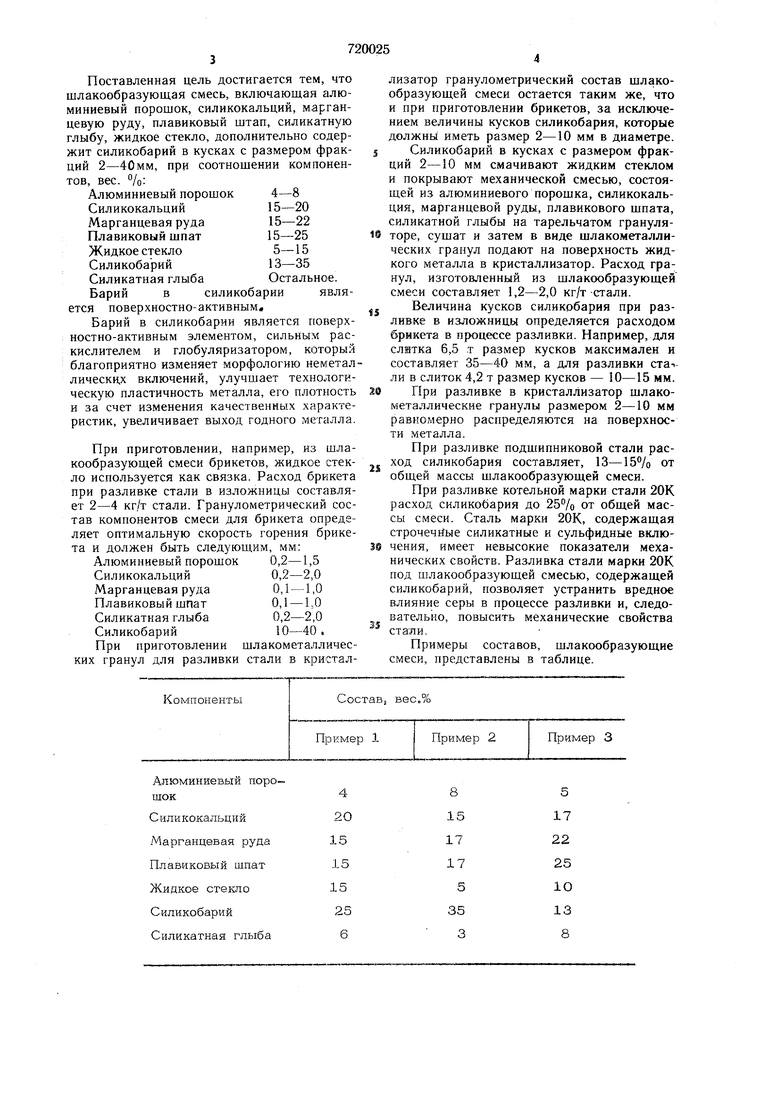

Примеры составов, шлакообразующие смеси, представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки стали | 1982 |

|

SU1085668A1 |

| Смесь для изготовления экзотермических шлакообразующих гранул | 1975 |

|

SU553042A1 |

| Экзотермическая шлакообразующая смесь в виде гранул для разливки углеродистых и легированных сталей | 1979 |

|

SU876287A1 |

| Экзотермическая шлакообразующая смесь | 1979 |

|

SU1057180A1 |

| Экзотермическая шлакообразующая смесь для разливки металла | 1975 |

|

SU551117A1 |

| Экзотермическая шлакообразующая смесь для разливки стали | 1981 |

|

SU1031638A1 |

| ЭКЗОТЕРМИЧЕСКИЙ ШЛАКООБРАЗУЮЩИЙ БРИКЕТ | 1973 |

|

SU387780A1 |

| Брикет для разливки стали | 1976 |

|

SU598683A1 |

| Экзотермическая шлакообразующая смесь | 1981 |

|

SU981382A1 |

| ЭКЗОТЕРМИЧЕСКАЯ ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ РАЗЛИВКИ СТАЛЕЙ И СПЛАВОВ | 1992 |

|

RU2027776C1 |

А.пюминиевый порошок

С или кокальций Марганцевая руда Плавиковый шпат Жидкое стекло Силикобарий Силикатная глыба

5

17 22 25 10 13

8 При разливке подшипниковой стали в слиток 4,2 т перед подачей металла на дно изложницы помещают шлакообразующий брикет из смеси предлагаемого состава, расход которого составляет 3 кг/т стали. Размер кусков силикобария составляет 10 мм. В процессе разливки получают со стороны жидкого металла жидкоподвижный гомогенный активный шлак. В верхней части брикет в процессе разливки остается достаточно прочным и сохраняет размеры, соответствующие внутренним стенкам изложницы. При разливке низкоуглеродистой стали для глубокой вытяжки в слитки массой 6,5 т перед подачей стали на дно изложницы также помещают брикет приготовленный из шлакообразующей смеси на жидком стекле и прессованный по размерам соответствующим сечению изложницы. Размер кусков лигатуры силикобария сос тавляет 40 мм. Расход брикета - 4 кг/т стали. В изложнице получают активный жидкий шлак со стороны металла в нижней части брикета; шлак предохраняет поверхность металла от окисления и участвует в образовании тонкого шлакового гарнисажа между телом слитка и стенкой изложницы, обеспечивающей повышение чистоты поверхности готового слитка. В результате разливки стали под брикетами, изготовленными пр изложенному методу, процент выхода годного слитка с чистотой поверхности первой категории увеличился на 2%. Уменьшается на 0,5/о брак слитков, по неметаллическим включениям за счет модифицирования стали барием. При разливке стали марки 20К на машине полунепрерывного литья заготовок в слитки сечением 370 Х 370 мм со скоростью вытягивания 0,3 м/мин щлакообразующую смесь в виде гранул 1,2 кг/т стали подают на зеркало металла после заполнения металлом кристаллизатора на 150 мм. Размеры кусков лигатуры силикобария в гранулах составляют 2,0 мм. Шлакометаллические гранулы по мере расхода в кристаллизаторе равномерно подают в течение всей разливки. Применение шлакообразующей стали предлагаемого состава увеличивает выход годных слитков стали, склонной к образованию трещин и поверхностным дефектам, например, стали марки 20К и повышает долговечность изделий, например подшипников качения изготовленных из стали марки ШХ 15 примерно в 1,6 раза. Формула изобретения I. Шлакообразующая смесь для разливки стали, включающая алюминиевый порошок, силикокальций, марганцевую руду, плавиковый шпат, силикатную глыбу, жидкое стекло, отличающаяся тем, что, с целью повышения качества стали и увеличения выхода годного, она дополнительно содержит силикобарий при следующем соотношении компонентов, вес. % Алюминиевый порошок4-8 Силикокальций15-20 Марганцевая руда15-22 Плавиковый шпат15-25 Жидкое стекло5- 15 Силикобарий13-35 Силикатная глыбаОстальное. 2. Смесь по п. 1, отличающаяся тем, что размер фракций силикобария составляет 2-4 мм. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 387780, кл. В 22 D 7/10, 1971. 2.Авторское свидетельство СССР JSfo 226653, кл. В 22 D 11/00, 1966.

Авторы

Даты

1980-03-05—Публикация

1978-05-15—Подача