Изобретение относится к металлургии, конкретнее к непрерывной разливке плоских слитков с обжатием в твердожидком состоянии.

Известен способ непрерывной разливки плоских слитков, включающий подачу жидкого металла в зазор между приводными барабаном и бесконечной лентой, обжатие слитка в твердожидком состоянии, формирование слитка в радиальном направлении и его вытягивание с переменной скоростью. В процессе непрерывной разливки одну из широких граней слитка на криволинейном участке технологической оси установки формируют по радиальной плоскости при помощи барабана, а другую по криволинейной плоскости, форма которой описана кривой

r= (R+ h)+ cos α (H-h), где r - текущее значение радиуса криволинейной плоскости, мм;

R - радиус кривизны радиальной плоскости, мм;

Н - толщина слитка на мениске металла, мм;

h - толщина слитка после обжатия, мм;

α - текущее значение угла между горизонтальной плоскостью на уровне мениска металла и нормалью к поверхности слитка на криволинейном участке, 90 ≅α≅0, градус.

При этом ленту поддерживают и направляют при помощи роликов. Перед началом процесса разливки в указанный зазор вводят затравку. Торец затравки устанавливают в горизонтальной диаметральной плоскости барабана.

Недостатком известного способа является низкая стабильность и производительность процесса разливки. Это объясняется тем, что затравку вводят до уровня, совпадающего с горизонтальной диаметральной плоскостью барабана. В этих условиях при подаче первых порций разливаемого металла в зазор между барабаном, лентой и боковыми ребордами необходимо в этот момент начинать вытягивать затравку во избежание перелива металла. Однако в этом случае металл не успевает затвердевать на затравке. В результате процесс разливки становится невозможным, так как не производится вытягивание слитка. В этих условиях происходят потери металла и снижается производительность и стабильность процесса непрерывной разливки плоских слитков.

Наиболее близким по технической сущности является способ непрерывной разливки плоских слитков, включающий подачу жидкого металла в зазор между приводными барабаном, боковыми ребордами и бесконечной лентой, огибающей реборды, формирование слитка в радиальном направлении между барабаном, лентой и боковыми ребордами, обжатие слитка в твердожидком состоянии и его вытягивание с переменной скоростью. В процессе разливки производят обжатие слитка в твердожидком состоянии в пределах 5-90% посредством перемещения барабана относительно ленты и боковых приводных реборд. При этом обжатие слитка производят на длине сектора барабана с углом 90,5-180о, считая от мениска металла. Перед началом процесса разливки в указанный зазор вводят затравку. При этом торец затравки устанавливают в горизонтальной диаметральной плоскости барабана.

Недостатком известного способа является низкая стабильность и производительность процесса разливки. Это объясняется тем, что затравку вводят до уровня в зазоре, совпадающем с горизонтальной диаметральной плоскостью барабана. В этих условиях необходимо начинать вытягивать затравку при подаче первых порций жидкого металла во избежание его перелива через торцы боковых реборд. Однако при этом металл не успевает закристаллизоваться на затравке, вследствие чего вытягивание слитка из зазора не происходит. Сказанное приводит к нарушению стабильности процесса непрерывной разливки плоских слитков.

Целью изобретения является повышение стабильности и производительности процесса непрерывной разливки плоских слитков, а также снижение потерь металла.

Указанную цель достигают тем, что вводят затравку в зазор между приводными барабаном, ребордами и лентой, огибающей реборды, подают жидкий металл в зазор и формируют слиток в твердожидком состоянии посредством перемещения барабана относительно ленты и вытягивают слиток с переменной скоростью.

Затравку вводят в зазор до уровня, соответствующего углу сектора барабана в пределах 15-30о, а зазор наполняют металлом до уровня, соответствующего углу в пределах 2-10о от горизонтальной диаметральной плоскости барабана.

Повышение стабильности процесса непрерывной разливки плоских слитков будет происходить вследствие устранения отделения торца затравки от формирующегося слитка и прекращения вытягивания слитка в начале процесса разливки.

Повышение производительности процесса непрерывной разливки плоских слитков будет происходить вследствие прекращения вытягивания слитка в начале процесса непрерывной разливки.

Сокращение потерь металла будет происходить вследствие устранения случаев прекращения вытягивания первых участков плоского слитка.

Введение в рабочую полость формирования плоского слитка до уровня, соответствующего углу сектора барабана в пределах 15-30о от горизонтальной диаметральной плоскости барабана объясняется необходимостью создания над торцем затравки определенного объема жидкого металла, достаточного для надежного сцепления формирующегося слитка с затравкой. При меньших значениях будет происходить отрыв затравки от формирующегося слитка. При больших значениях будет происходить прожигание ленты под действием жидкой струи металла. Указанный диапазон устанавливают в прямой пропорциональной зависимости от расстояния от поверхности барабана до ленты в диаметральной горизонтальной плоскости барабана.

Наполнение металлом рабочей полости формирования слитка на высоту, соответствующую углу барабана в пределах 2-10о от горизонтальной диаметральной плоскости барабана объясняется необходимостью образования достаточного объема металла над торцем затравки для надежного сцепления формирующегося слитка с корпусом затравки, а также необходимостью создания достаточного времени кристаллизации металла на торце затравки. При больших значениях будут происходить заплески металла на поверхность барабана, ленты и боковых реборд, что приведет к браку поверхности плоских непрерывнолитых слитков. Кроме того, возможен прожег жидким металлом ленты. При меньших значениях возможен перелив металла через торцы реборд. Указанный диапазон устанавливают в обратной пропорциональной зависимости от расстояния от поверхности барабана до ленты в диаметральной горизонтальной плоскости барабана.

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения, со ссылкой на фиг.

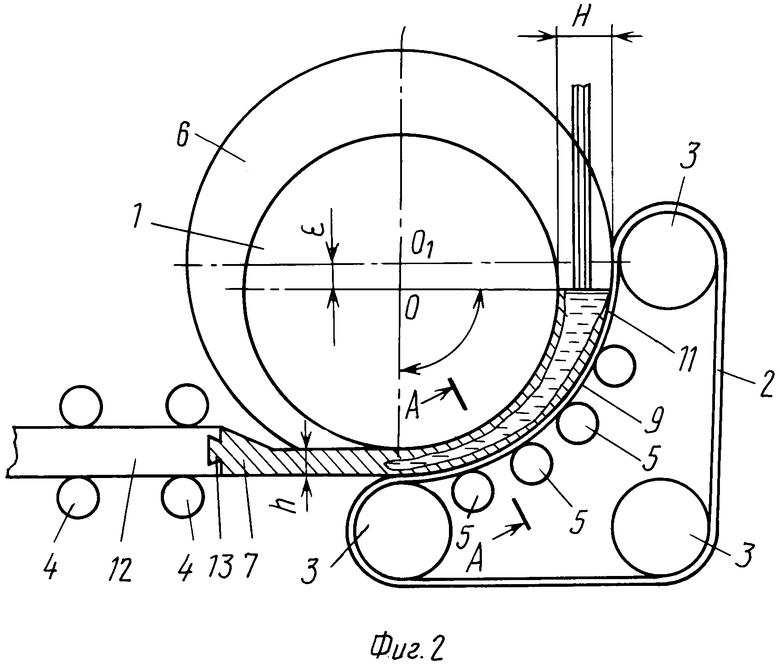

На фиг. 1 показана схема установки для непрерывной разливки плоских слитков при вводе затравки; на фиг.2 - то же, в процессе непрерывной разливки; на фиг.3 - то же, разрез А-А на фиг.2.

Установка для осуществления способа непрерывной разливки плоских слитков состоит из барабана 1, ленты 2, валков 3, роликов 4 и 5, боковых реборд 6. Позицией 7 обозначен слиток толщиной h, 8 - широкая грань слитка, 9 - жидкий металл, 10 - узкая грань слитка, 11 - мениск металла, 12 - корпус затравки, 13 - торец затравки, 14 - струя металла, α - угол сектора барабана, на длине окружности которого кристаллизуется слиток, r - радиус барабана, R - радиус реборд, 0 - центр барабана, 01 - центр реборд, ε - эксцентриситет, h - толщина слитка после обжатия, Н - толщина слитка на мениске металла, β - угол ввода затравки, γ - угол наполнения металла.

Способ непрерывной разливки плоских слитков осуществляют следующим образом.

П р и м е р. В процессе непрерывной разливки в зазор, образованный поверхностью приводного барабана 1, бесконечной приводной лентой 2 и боковыми ребордами 6 подают жидки металл 9. Бесконечная лента 2 огибает поверхность торцов боковых реборд 6 на длине сектора барабана 1 с углом α и приводится в движение приводными валками 3. Барабан 1 и реборды 6 приводятся во вращение своими приводами.

Оболочка 8 слитка 7 формируется на поверхности барабана 1 с радиусом r, а противоположная грань - на поверхности ленты 2 с радиусом R=(r+Н).

В процессе непрерывной разливки производят деформацию обжатия узких граней 10 слитка 7 в твердожидком состоянии посредством смещения центра 0 барабана 1 относительно центра 01 реборд 6 от толщины Н на мениске металла до толщины h. Из установки вытягивают слиток 7 толщиной h и шириной В с переменной скоростью и направляют дальше по роликам 4. Ролики 5 поджимают ленту 2 к торцам боковых реборд 6. В процессе разливки корпус барабана 1, реборды 6 и лента 2 охлаждаются соответственно проточной и распыливаемой форсунками водой. Оси 0 и 01 барабана 1 и реборд 6 расположены с эксцентриситетом ε= (H-h). После начала процесса разливки барабан 1 перемещают на величину ε=(H-h) в сторону ленты 2 для обеспечения условий получения слитка 7 толщиной h. Торец 13 затравки 12 снабжен прорезью в виде "ласточкиного хвоста" для сцепления со слитком.

Перед началом процесса разливки торец 13 затравки 12 вводят в рабочую полость формирования слитка, образованную поверхностью барабана 1, ленты 2 и боковых реборд 6, до уровня, соответствующего углу β сектора барабана 1 в пределах 15-30о от горизонтальной диаметральной плоскости барабана 1. После такого ввода затравки 12 начинают подавать металл 9 струей 14 в рабочую полость формирования слитка на высоту, соответствующую углу γ в пределах 2-10о от горизонтальной диаметральной плоскости барабана 1. При достижении металлом этого уровня начинают вытягивать затравку 12 вместе со слитком 7. В этих условиях формирующийся слиток 7 успевает закристаллизоваться на торце 13 затравки 12 и не происходит его отрыв от затравки. В процессе дальнейшей разливки мениск 11 металла поддерживают на уровне, соответствующем горизонтальной диаметральной плоскости барабана 1.

В таблице приведены примеры осуществления способа непрерывной разливки плоских слитков с различными технологическими параметрами.

В примере 1 будет происходить отрыв затравки от слитка вследствие малого времени кристаллизации слитка на торце затравки из-за малого объема жидкого металла. Кроме того, будут происходить заплески металла на поверхность барабана, ленты и реборд, что приведет к браку слитков по качеству поверхности.

В примере 5 будут происходить заплески металла на поверхность барабана, ленты и боковых реборд, что приведет к браку слитков по качеству поверхности. Кроме того, будет происходить перелив металла через торцы реборд.

В примере 6 (прототипе) будут происходить заплески металла на поверхность барабана, ленты и боковых реборд, что приведет к браку слитков по качеству поверхности. Кроме того, будут происходить пережог ленты и перелив металла через торцы реборд.

В примерах 2-4 формирующийся слиток надежно сцепляется с торцом затравки, отрыв затравки от слитка и прекращение его вытягивания не происходит, отсутствуют заплески металла на поверхность барабана, ленты и боковых реборд, что повышает качество слитков, повышается стабильность и производительность процесса непрерывной разливки плоских слитков.

Применение способа позволяет увеличить производительность процесса непрерывной разливки плоских слитков на 0,6%, снизить потери металла на 0,4%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041013C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041014C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038909C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2063294C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2041015C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2022695C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1991 |

|

RU2015804C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041009C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2015825C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ | 1990 |

|

RU2038908C1 |

Сущность изобретения: затравку вводят в зазор между приводными барабаном, ребордами и лентой, огибающей реборды, подают жидкий металл в зазор и формируют слиток в радиальном направлении, имеют слиток в твердожидком состоянии посредством перемещения барабана относительно ленты и вытягивают его с переменной скоростью. Затравку вводят в зазор до уровня, соответствующего углу сектора барабана в пределах 15 - 30°, а зазор наполняют металлом до уровня, соответствующего углу в пределах 2 - 10° от горизонтальной диаметральной плоскости барабана. 3 ил., 1 табл.

СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ, включающий введение затравки в зазор между приводными барабаном, ребордами и лентой, огибающей реборды, подачу жидкого металла в зазор и формирование слитка в радиальном направлении, деформацию обжатия слитка в твердожидком состоянии посредством перемещения барабана относительно ленты и вытягивание слитка с переменной скоростью, отличающийся тем, что, с целью повышения стабильности и производительности процесса разливки и снижения потерь металла, затравку вводят в зазор до уровня, соответствующего углу сектора барабана в пределах 15 - 30o, а затвор заполняют металлом до уровня, соответствующего углу в пределах 2 - 10o от горизонтальной диаметральной плоскости барабана.

| Авторское свидетельство СССР N 1832593, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-15—Публикация

1990-09-14—Подача