Устройство предназначено для безотходной переработки отработанных шин разных видов и размеров и может быть применено во многих отраслях промышленности.

Известна планетарная мельница, содержащая помольные барабаны, загрузочный и разгрузочный узлы, которая снабжена наружной и внутренней обоймами, а барабаны установлены между обоймами, при этом поверхности обката барабанов и обойм имеют общую вершину конусов.

Недостатком устройства является незначительная производительность устройства и узкая специализация области его применения.

Известна также центробежная мельница непрерывного действия с планетарным движением помольных барабанов, включающая корпус с загрузочной горловиной, помольные барабаны с загрузочными патрубками и питателями, разгрузочные устройства, водило и связанный с ним привод; в загрузочной горловине мельницы смонтирован питатель в виде шнека с регулируемым приводом, а питатели помольных барабанов выполнены в виде винтовых лопастей, размещенных на внутренней поверхности загрузочных патрубков помольных барабанов.

Недостатком устройства является то, что переработка материала в заданный размер ограничена, нет узла разделения остатков крупного размера, что приводит к удлинению цикла переработки материала, кроме того, отсутствует отделение инородных материалов, отсутствует очистка пылеобразных и газообразных выделений, отсутствует замкнутый цикл загрузки и переработки.

Наиболее близким из известных решений является устройство для измельчения резиновых шин, содержащее узел загрузки, узлы предварительного измельчения и окончательного измельчения со связанными с приводом вращения режущими узлами.

Недостаток данного устройства в том, что в нем происходит произвольное измельчение материала, не дающее возможности измельчать его на куски требуемых размеров и формы.

Задача, на решение которой направлено заявляемое изобретение, - автоматизация процесса утилизации.

Технический результат, который может быть получен при осуществлении изобретения, достигается тем, что устройство для измельчения резиновых шин, содержащее узел загрузки, узлы предварительного измельчения и окончательного измельчения со связанными с приводом вращения режущими узлами, согласно изобретению, снабжено средством разделения, узлом захвата с зажимом, установленным с возможностью возвратно-поступательного перемещения в вертикальной и горизонтальной плоскостях, при этом режущие узлы выполнены в виде установленных с зазором с возможностью вращения в противоположные стороны горизонтальных дисков с резцами на обращенных одна к другой плоскостях, расположенных в шахматно-радиальном порядке, в нижних дисках выполнены пазы, соединенные с узлом разделения, а узел загрузки выполнен в виде цепного конвейера с фиксирующими упорами на звеньях. Средство разделения выполнено в виде электромагнитного устройства прерывистого действия, соединенного с накопителем и посредством шнекового конвейера - с виброситами и очистителем.

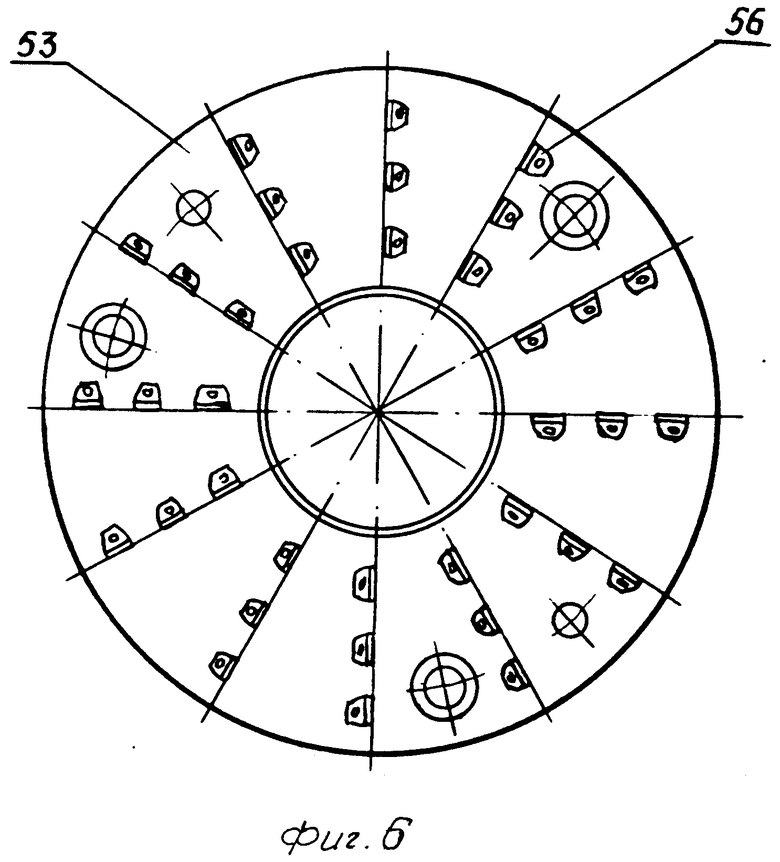

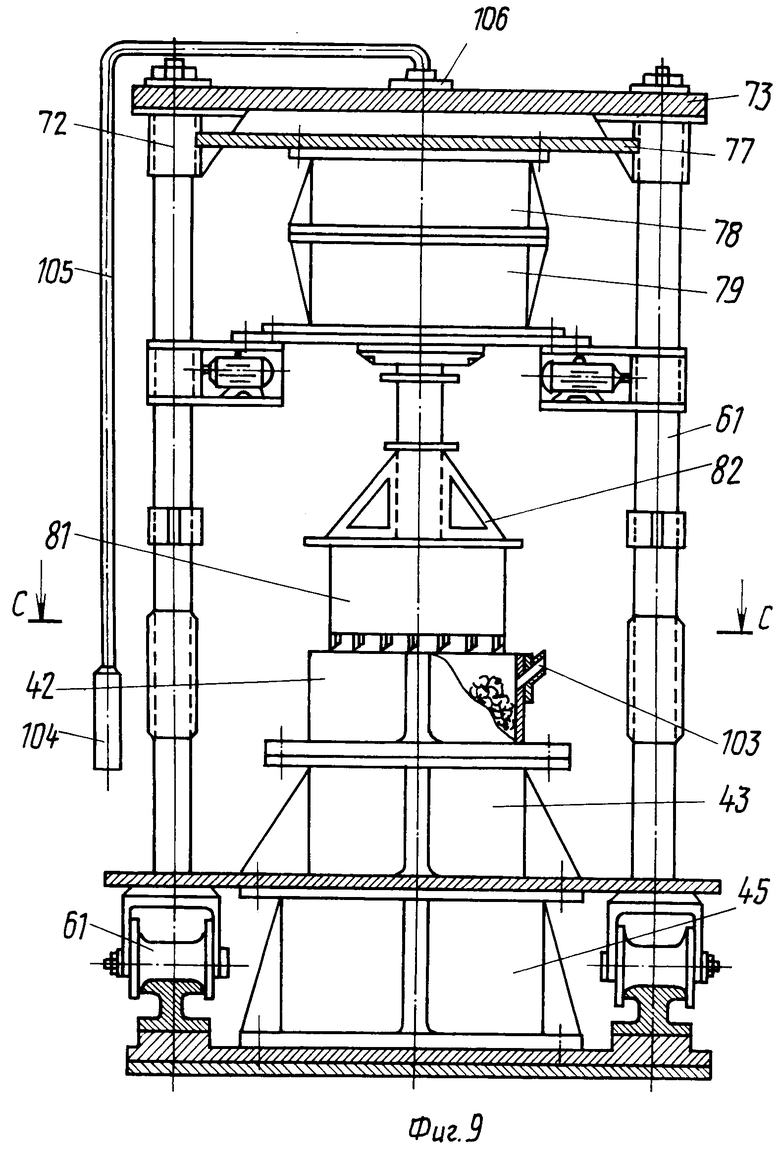

На фиг. 1 представлен общий вид устройства, в котором I-VII - узлы механизмов; на фиг. 2 - узел транспортировки резиновых шин; на фиг.3 - узел захвата и установки резиновых шин в узел предварительного измельчения; на фиг. 4 - устройство предварительной переработки резиновых шин, вид спереди (в разрезе); на фиг.5 - устройство предварительной переработки резиновых шин, вид сбоку; на фиг.6 - расположение резцов на диске - верхний диск; на фиг. 7 - то же, нижний диск; на фиг. 8 - общий вид соединительного вала, в разрезе; на фиг.9 - узел окончательного измельчения резины, вид сбоку; на фиг. 10 - разрез по С-С на фиг.9; на фиг.11 - средство разделения металла, вид спереди (в разрезе); на фиг.12 - узел транспортировки металла и резины, вид сверху; на фиг.13 - накопитель пыли и вредных веществ, вид сбоку.

Устройство для измельчения резиновых шин содержит следующие узлы и механизмы: I - узел загрузки и транспортировки; II - узел предварительного измельчения резиновых шин; III - соединительный узел вала вращения и поворота верхнего барабана с резцами; IV - узел окончательного измельчения резиновых шин; V - средство отделения металла от резины; VI - накопитель; VII - узел подъемного устройства;

Узел VII условно в деталях не показан.

Устройство для измельчения резиновых шин содержит узел I загрузки и транспортировки (конвейер длиной до 50 м), в котором звенья цепи 1 соединены через вал 2, ось 3, гайку 4 и закреплены на стойке 5 и основании 6, с регулировкой натяга (размера) конвейера рычагом 7, расположенным в кронштейне 8 и закрепленным гайками 9. Звено цепи имеет на определенном расстоянии упоры 10 под установку шины 11, при этом конвейер соединен с тельфером 12 устройства 13, соединенным посредством жесткого кронштейна 14 и оси 15, зажима 16 и оси 17, далее планетарной передачей 18 через шток 19 пневмоцилиндра 20, закрепленного в барабане 21, соединенном через муфту 22 и штоки 23, через оси 24 с пневмоцилиндром 25, а посредством каркаса 26 через ось 27 и шток 28 с пневмоцилиндром 29, далее со ступицей 30 (имеющей 3 паза 31 под углами 120о для демонтажа при слесарных работах), соединенной болтами 32 с обоймой подшипника 33.

Ступица 30 соединена через обойму подшипника 33 и платформу 34 валом зубчатой шестерни 35, ведущим зубчатым колесом 36 с электродвигателем (не показан). Вал зубчатой шестерни 35 сцентрирован подшипниками 37, уплотнительными фланцами 38.

Платформа 34 является базовой деталью, на которой закреплен пневмоцилиндр 29 угольником жесткости 39 установлен электродвигатель с катушкой 40, связанный тросом 41 с каркасом 26.

Шина 11, установленная в узле загрузки, имеет возможность ее переустановки с помощью узла транспортировки в устройство предварительной переработки, содержащее барабан 42 соединенный со стаканом 43, закрепленным на крышке 44, а также с корпусом 45, установленным на основании 46, внутри которого расположены съемная зубчатая шестерня 47, соединенная с ведущим зубчатым колесом 48, валом 49, сцентрированными подшипниками 50, уплотнителями 51 и подпятником 52, диском 53, соединенным через шпонку со ступицей 54 гайкой 55.

Резцы 56 режущих узлов установлены на диске 53, в шахматно-радиальном порядке, который и вместе с подпятником 52 имеет 3 паза 57, расположенных под углом 120о для удаления переработанной крошки, остатков резины по каналу, разделенному дном 58, в вентиляционную трубу 59.

Для предварительного и окончательного измельчения резиновых шин, резиновой крошки установлен каркас, несущий конструкции узлов и механизмов, содержащий четыре стойки 60, соединенные с передвижными колесами 61 через ось 62; шкив 63 ременной передачи 64 закрыт кожухом 65 и имеет возможность передачи движения на редуктор 66 через вал 67 и муфту 68 от электродвигателя 69.

Стойки 60 соединены с платформой 70 посредством каретки через ступицу 72 с верхним основанием 73 и закреплены гайками 74. На платформе 70 установлены четыре стойки 75, соединенные со стойками 60 посредством каретки и хомутов 76, а верхнее основание 77 соединено с корпусами 78 и 79 редуктора, вал 80, соединенный со сменной насадкой шестерней 47 и ведущей шестерней 48, сцентрирован подшипниками 50, уплотнителями 51, барабаном 81, закрепленным гайкой 55 через крестовину 82 и соединительный вал 83. Стойки, имеющие трапецеидальную резьбу, соединены с каретками 84, электродвигателями 85 и корпусом 79. Ведущее зубчатое колесо 48 соединено с редуктором 86, а через коробку скоростей 87 и муфту 67 - с электродвигателем 88.

Каркас несущих узлов и механизмов опирается колесами 61 на рельсы 89, соединенные с упором контакта автоматического отключения 90 и установленные на основании 91.

Соединительный вал 83 связан с плавающими муфтами 92, валом 93, штифтами 94, фланцем 95 из двух частей, охватывающим валом 83, соединенный со ступицей, состоящей из трех частей 96, 97 и 98, соединенных замком 99.

Устройство окончательного измельчения резиновой крошки, ленты, аналогично устройству предварительного измельчения, за исключением того, что диск 100 имеет, в отличие от диска 53, другое расположение резцов 56.

На барабане 42 выполнено смотровое окно 101, устройство подсветки 102, узел 103 загрузки резиновой крошки, ленты, пульт управления 104, соединенный посредством трубы 105 с верхним основанием и закрепленный фланцем 106, при этом труба 105 имеет свободное вращение. Платформа 70 соединена угольниками 107 для усиления жесткости.

Узел разделения металла и резины состоит из каркаса 108 и бункера 109, соединенного с вытяжной трубой 59, изолированной внутри диэлектрическим материалом 110 и электромагнитное устройство прерывистого действия, имеющее внутри трубы 59 электромагнит 111, установленный на кронштейне 112 с помощью оси 113, труба 59 заканчивается вытяжной трубой 114.

Каркас 108 соединен с конвейером 115, удаляющим металлические элементы при переработке резиновых шин на металлическом корде, соединенном через шарнир 116, закрепленный на кронштейнах 117 посредством стяжного болта 118, закрытых кожухом 119 и удерживаемых на опорах 120.

Конвейер 115 соединен с подвижной сборочной емкостью для металлической стружки (не показана). Верхний каркас 109 соединен вентиляционной трубой 59 с накопителем 121. Накопитель является емкостью, установленной на опорах 122 и соединенной вентиляционной трубой 59 с электродвигателем 123, установленным на фундаменте 124. В узле для очистки от вредных примесей и пыли накопитель 121 соединен с вентилятором 125 через редуктор 126 и электродвигатель 127, установленный на опоре 128 и закрытый корпусом 129, соединенным с трубой 130 распыления воды, закрытым колпаком 131 с фильтром 132.

Узел накопителя и очистителя имеет задвижки 133.

Накопитель 121 соединен с узлом транспортировки 134, в котором установлен шнек 135, с одной стороны соединенный с электродвигателем (не показан), а с другой стороны - с узлом выброса 136, связанный через редуктор 137 с электродвигателем 138 и конвейером 139, который соединен посредством узла транспортировки (шнекового, ковшового вида и др.), с узлом загрузки 103 для загрузки резиновой нестандартной крошки, кусков или окончательной переработки на требуемый размер.

Узел VII подъемного устройства представляет собой подъемный кран 140, имеющий возможность вращения вокруг оси по горизонтали на 360о.

Работа устройства осуществляется следующим образом.

С пульта управления включается сеть напряжения для осуществления технологических процессов переработки резиновых шин.

Тельфером 12 загружается конвейер транспортировки (длиной до 50 м) резиновых шин 11, размещенных в упорах 10. Устройство 13 захвата осуществляет надежное крепление шины 11 посредством жесткого кронштейна 14 зажимом 16; при возврате вверх до заданного и требуемого размера срабатывает система пневмоцилиндров 25 и 29 электродвигателя (не показан) с катушкой 40 и намотанным на нее тросом 41 зубчатой передачи - шестерен 35 и 36, соединенных с электродвигателем (не показан); система дает возможность осуществить переустановку шин 11 в барабан 42 узла предварительного измельчения резиновых шин 11 одновременно.

Одновременно с пульта управления включается система движения каркаса, состоящая из стойки 60, платформы 70, верхнего основания 73, установленная на рельсах 91 для освобождения доступа при установке шины 11 в барабан 42.

Верхняя часть барабана 81 опускается вниз, в зону барабана 42, где установлена шина 11. Вращение дисков 53, верхнего и нижнего, происходит в разных направлениях, резцы соприкасаются с шиной 11, происходит срезание резины на частицы разной величины (крошку, ленту, куски).

Сближение верхнего и нижнего узлов с дисками 53 производится до установленного регулируемого размера.

Отходы резины поступают в накопитель 121 через вытяжную трубу 114, частицы металла (в шинах на металлическом корде) отделяются с помощью электромагнита 111, который периодически освобождают от частиц металла путем его отключения, предварительно перекрывая вытяжную трубу 59 с резиновыми отходами, в результате чего частицы по конвейеру попадают в ящик сбора металла.

Резцы 56 имеют шахматное расположение на диске 53, чтобы верхний диск сочленялся с нижним диском, при этом, зазор между двумя встречными резцами должен быть равен 2/3 размера проволоки, находящейся в резиновой шине 11.

После окончания переработки шины устройство отключается, узлы и механизмы возвращаются в исходное положение. Цикл повторяется.

После установки шины 11 в барабан 42 устройство захвата 13 возвращается в исходное положение.

С пульта управления включается следующий цикл работы устройства. Верхняя часть барабана 81 опускается вниз в зону барабана 42 за счет перемещения платформы 70 с помощью каретки 84, перемещающейся по резьбовой спирали стойки 75. При соприкосновении каретки с шиной 11 включается цикл работы верхнего и нижнего узлов - вращение дисков 53 с резцами 56, при помощи валов 49 и 53 соединенных с диском 53, сменными шестернями 47, ведущей шестерней 48 от электродвигателя (не показан). Условно не показаны также в верхней части устройства узел редуктора с коробками передач, предусмотренные в конструкции устройства.

Шина 11 устанавливается в барабан 42, имеющий размер, определяемый размером и формой перерабатываемых шин, при этом шина устанавливается с направляющей ступицей 54, чем достигается высокий эффект переработки.

Диск 53 с резцами 56, в верхней части барабана 81 имеет отверстие, охватывающее ступицу 54, а также три паза между резцами для удаления образовавшейся крошки, кусков ленты по каналу, разделенному дном 58, в вентиляционную трубу 59.

Система вытяжки остатков резины должна обеспечить необходимые режимы работы по удалению крошки в накопитель.

Узел окончательного измельчения кусков резиновой ленты состоит из тех же узлов и механизмов, что и устройство предварительного измельчения, за исключением того, что на барабане 42 выполнено смотровое окно 101 для визуального контроля загрузки резиновой крошки, кусков, кроме того, предусмотрено устройство подсветки 102, узел 103 загрузки, предусмотрено увеличение числа оборотов дисков 53, сочлененных с узлами вращения, в 3-5 раз.

Соединительный вал 83 предназначен для замены и ремонта диска 53 и в момент выхода из строя резцов 56 взаимодействует непосредственно с узлом подъемного устройства 140, который имеет возможность вращения вокруг оси на угол 360о, при наличии троса с крюком для съема дефектного и установки качественного диска 53.

В узле окончательного измельчения резины диски 53 с резцами 56 отличаются от дисков 53 узла предварительного измельчения тем, что имеют отверстия для посадки на ступицу 54; остальные координаты совпадают. Зазор между резцами дисков 53 в узле окончательного измельчения равен 0,5-1,0 мм по всей плоскости.

Переработанные куски в узле окончательного измельчения измельчаются в заданный размер и удаляются через бункер 109 в накопитель 121, из которого резиновая крошка транспортируется через узел транспортировки 134 шнеком 135 и поступает в узел вибросит, где осуществляется отделение крошки заданного размера от остатков кусков, ленты других размеров, при этом, крошка заданного размера поступает в конвейер 134, соединенный с узлом транспортировки и узлом загрузки 103.

Образовавшаяся мелкая резиновая пыль в накопителе 121 удаляется в очиститель через вентилятор 125, где установлена трубка распыления воды 130, создающая влагу, при этом частицы резиновых отходов, соединяясь с каплями влаги, оседают в бункере накопителя.

Процесс работы устройства непрерывен.

Цикл работы устройства для переработки резиновых шин заканчивается получением готового продукта для дальнейшего использования. Устройство имеет возможность переработки изделий всех видов и размеров, выпускаемых в промышленности, полностью автоматизировано с помощью системы числового программного управления, начиная с узла захвата, и включает установку резиновых шин в узел предварительного измельчения, передачу их в узел окончательного измельчения, разделение металлического корда, сортировку и сбор каждого вида продукта, обезвреживание и очистку пылевидных остатков резины. Процесс высокопроизводителен и предусматривает высокий уровень техники безопасности.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2283762C2 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 2003 |

|

RU2233740C1 |

| СПОСОБ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2194616C1 |

| Технологическая линия получения технического углерода термической деструкцией резиновой крошки использованных автомобильных шин с применением углекислого газа | 2023 |

|

RU2820182C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 1997 |

|

RU2116132C1 |

| Способ получения продуктов термической деструкции резиновой крошки, полученной из использованных автомобильных шин | 2021 |

|

RU2780833C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ПОКРЫШЕК ШИН | 1997 |

|

RU2140357C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН | 1996 |

|

RU2091226C1 |

| ЛИНИЯ ПЕРЕРАБОТКИ ШИН | 2005 |

|

RU2312015C2 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ РЕЗИНЫ, МЕТАЛЛА И ТЕКСТИЛЯ ИЗ ПОКРЫШЕК | 1993 |

|

RU2060883C1 |

Использование: безотходная переработка отработанных шин. Сущность изобретения: устройство снабжено средством разделения, узлом захвата с зажимом, установленным с возможностью возвратно-поступательного перемещения в вертикальной и горизонтальной плоскостях. Режущие узлы выполнены в виде установленных с зазором с возможностью вращения в противоположные стороны горизонтальных дисков с резцами на обращенных одна к другой плоскостях, расположенных в шахматно-радиальном порядке. В нижних дисках выполнены пазы, соединенные с узлом разделения. Узел загрузки выполнен в виде цепного конвейера с фиксирующими упорами на звеньях. Средство разделения выполнено в виде электромагнитного устройства прерывного действия, соединенного с накопителем и посредством шнекового конвейера - с виброситами и очистителями. 1 з.п. ф-лы, 13 ил.

| УСТРОЙСТВО для измЕЛьчиния РЕЗИНОВЫХ отходов | 0 |

|

SU331929A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1994-11-15—Публикация

1991-05-15—Подача