Изобретение относится к устройствам для измельчения материалов, а именно к валковым дробилкам, и может быть использовано в производстве строительных материалов преимущественно на предприятиях, производящих керамические изделия.

Известны двухвальные измельчители для обработки материалов, содержащие валы с насаженными на них валками цилиндрической формы и червячный привод [1] . Эти двухвальные измельчители имеют гладкую поверхность цилиндрических валков и предназначены для обработки твердых веществ.

Известна валковая дробилка [2], состоящая из двух полых цилиндрических валков, установленных в подшипниках на валах, вильчатого кронштейна, смонтированного на раме и взаимодействующего с валом подвижного валка, и привод. Валки выполнены в виде перфорированных по всей длине закрытых с обеих сторон барабанов. Полости валков заполнены рабочим телом в виде шаров одного диаметра. Диаметр сквозных отверстий на барабанах (валках) обеспечивает частичный выход шаров под действием центробежных сил в зону дробления между валками и их взаимодействие с обрабатываемым материалом, измельчая последний.

Валковая дробилка [2] обеспечивает избирательное дробление материала, металлоемка и сложна по конструкции, так как необходимо изготовлять большое количество шаров. Также на валках необходимо сделать отверстия строго определенного диаметра с заданными координатами их размещения на валках. На этих валках нельзя получить гранулированную массу.

Цель изобретения - снижение металлоемкости и упрощение конструкции при повышении жесткости, возможность дополнительной обработки материала.

Цель достигается тем, что валковая дробилка содержит полые цилиндрические валки, установленные в подшипниках на валах. Внутри валков размещено рабочее тело, контактирующее с обрабатываемым материалом и измельчающее его. Новым является то, что часть цилиндрической части валка выполнена гладкой и опирается на разнесенные по ее длине опоры (фланцы), а внутри части валка с перфорированной поверхностью установлено рабочее тело в виде цилиндрического катка, контактирующего с внутренней стенкой валка. Отверстия на перфорированной части валка выполнены с различными диаметрами, при этом, например, отношение диаметра минимального к диаметру максимальному в пределах от 0,7 до 0,4.

В процессе проведения патентного поиска и изучения технической литературы не были найдены технические решения, аналогичные предлагаемому. Предлагаемая валковая дробилка отличается от известной конструкцией валка и рабочего тела, а также перфорирующими отверстиями, следовательно соответствует критерию "новизна".

Выполнение части валка гладкой, а части перфорированной необходимо для того, чтобы использовать одни и те же валки для последовательной раздельной обработки - раздавливания, истирания и гранулирования. Гладкая часть валка опирается на разнесенные по ее длине опоры (фланцы), т.е. один фланец находится на границе гладкой и перфорированной частей валка. Смещение этого фланца за пределы перфорированной части валка необходимо, так как в перфорированной части валка консольно установлен цилиндрический каток, контактирующий с внутренней частью валка. Размещение внутри валка с перфорированной частью гладкого катка позволило проводить дополнительную обработку материала, так как этот каток, вращаясь внутри валка, выжимает наружу из валка обрабатываемую массу, которая попала через отверстия. Для увеличения насыпного веса частицы обработанной массы - гранулы должны быть различных диаметров. Поэтому отверстия в валке выполнены разных диаметров Dмин/Dмакс = 0,7-0,4. Отношение диаметров более чем 0,7 приближалось бы к единице и гранулы мало бы отличались по размерам, а отношение диаметров менее 0,4 давало бы относительно мелкие гранулы. Наиболее оптимальные размеры диаметров при их отношении в заявленных пределах позволяют получать гранулы различных размеров, которые при насыпании их в емкости дают достаточно плотную массу.

Наличие изобретательского уровня просматривается в конструкции валка и размещение внутри его катка, позволяющего дважды протирать обрабатываемую массу через перфорированную часть валка. Работа эта проводится одновременно. Металлоемкость конструкции снижена, так как вместо двух пар валков предложена одна пара с комбинированной поверхностью. Конструкция упрощена, так как каток внутри валка выполнен гладкой цилиндрической формы. Жесткость валка при упрощении его конструкции увеличена, так как один из фланцев находится на границе между гладкой и перфорированной частями валка, оставляя перфорированную часть валка открытой с торца для размещения в ней катка. Длина гладкой части валка составляет, например, половину его длины, что придает конструкции жесткость, более качественную обработку сырья.

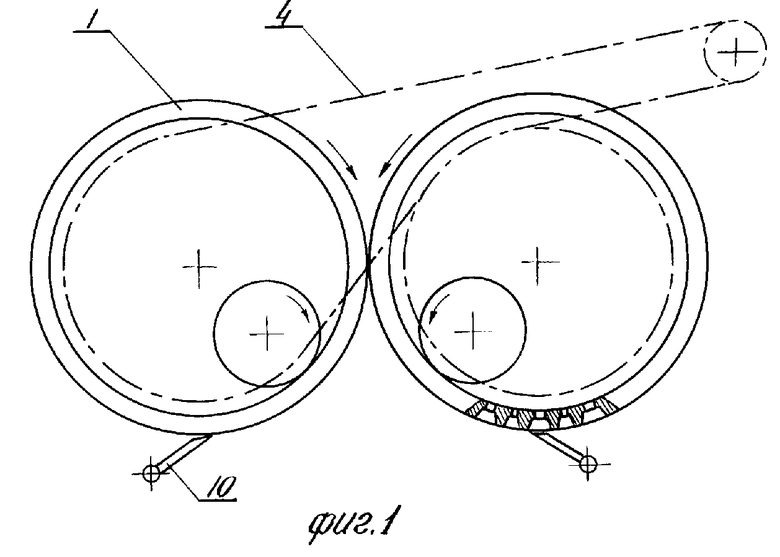

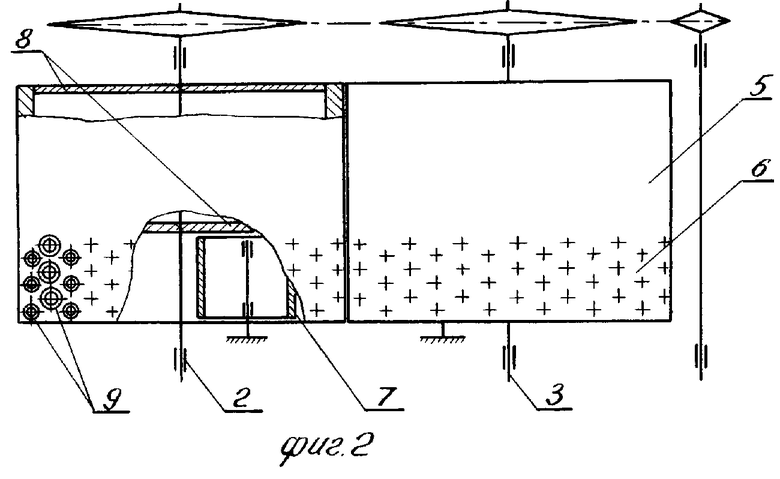

На фиг.1 изображена валковая дробилка, вид сбоку; на фиг.2 - то же, вид сверху.

Валковая дробилка состоит из двух валков 1, установленных в подшипниках 2 на валах 3, получающих вращение от привода (на чертежах не показан) через цепную передачу 4. Поверхность каждого валка 1 разделена на гладкую 5 и перфорированную 6 части. Внутри перфорированной части валка консольно установлен каток 7, контактирующий с внутренней поверхностью валка 1. По границам длины гладкой части 5 валка 1 установлены опоры (фланцы) 8. Перфорированная часть валка 1 имеет разноразмерные отверстия 9 при отношении диаметров Dмин/Dмакс = 0,7-0,4.

Валковая дробилка работает следующим образом.

От привода через цепную передачу 4 передается вращение валам 3, на которых жестко закреплены валки 1. Валки 1, вращаясь навстречу друг другу с минимальным прямолинейным зазором между ними, измельчают обрабатываемый материал, который поступает из бункера-течки (на чертежах не показан). Для первоначального измельчения в работе участвует гладкая поверхность валков 1. Для последующей обработки-гранулирования обрабатываемый материал поступает на перфорированную часть 6 валка 1. Валки 1, вращаясь, дополнительно перетирают обрабатываемый материал, а большая его часть продавливается через отверстия 9 внутрь валка 1. Каток 7, имеющий гладкую цилиндрическую поверхность, вращаясь за счет трения, выдавливает попавший в зазор материал наружу валков 1 через отверстия 9. С наружной поверхности валков 1 обработанный материал снимается скребками 10.

Отверстия 9 разноразмерные, поэтому гранулы получаются различных диаметров, что способствует более плотной укладке их в массе, увеличивая насыпной вес (в такой массе меньше воздуха, что важно для последующей технологической операции - прессования).

Для получения более уплотненных гранул рекомендуется отверстия 9 в валках делать ступенчатыми ими коническими, при этом диаметр отверстия на внутренней поверхности валка меньше диаметра на его наружной поверхности, например, в соотношении 0,8-0,6. Обороты валков устанавливаются путем подбора ведомых звездочек цепной передачи 4, установленных на валах 3. Ведущая звездочка при этом является натяжной. Для качественной обработки сырья обрабатываемый материал после растирания на гладкой части валка поступает в шихтозапасник для вылеживания, предусмотренного технологией, после этого поступает на гранулирование путем пропускания через перфорированную часть валка. Для включения в работу гладкой или перфорированной части валка достаточно передвинуть течку (на чертежах не показана) в зону заданного вида обработки.

Валковая дробилка предлагаемой конструкции менее металлоемка и проста по конструкции. Комбинированные валки с гладкой и перфорированной поверхностями позволяют проводить предварительную и окончательную обработку сырья. Такие валковые дробилки найдут широкое применение на кирпичных заводах небольшой производительности (до 12 млн. шт. условного кирпича в год) - в строительных кооперативах, предприятиях разных форм собственности.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДРОБИЛКА ДЛЯ ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ | 2004 |

|

RU2254166C1 |

| Установка для измельчения | 1982 |

|

SU1047514A1 |

| ФРЕЗЕР | 2004 |

|

RU2253016C1 |

| Валковая мельница | 1982 |

|

SU1037946A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| Способ изготовления взрывчатого вещества на основе аммиачной селитры | 2021 |

|

RU2792930C2 |

| КОМПЛЕКСНОЕ УСТРОЙСТВО И СПОСОБ ОБРАБОТКИ МОДИФИЦИРОВАННОЙ ПОЧВЕННОЙ МАССЫ | 2024 |

|

RU2838108C1 |

| Валковое устройство | 1983 |

|

SU1201027A1 |

| Валковая мельница | 1983 |

|

SU1143463A1 |

| КУЛЬТИВАТОР | 1998 |

|

RU2141182C1 |

Использование: измельчение при производстве строительных материалов в валковой дробилке с обеспечением дополнительной обработки материалов. Сущность изобретения: валковая дробилка имеет два цилиндрических валка, часть цилиндрической поверхности каждого валка выполнена гладкой и опирается на разнесенные по длине цилиндрической поверхности опоры в виде фланцев. Остальная часть выполнена перфорированной. Внутри перфорированной части установлен гладкий цилиндрический каток, контактирующий с внутренней стенкой валка. Отверстия на перфорированной части выполнены разноразмерными при отношении диаметров отверстий Dмин/Dмакс = 0,7 - 0,4. 3 з.п. ф-лы, 2 ил.

Dмин/Dмакс = 0,7 - 0,4 ,

где Dмин - минимальный диаметр отверстий;

Dмакс - максимальный диаметр отверстий.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Валковая дробилка | 1981 |

|

SU1014581A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1994-11-30—Публикация

1992-05-21—Подача