(54) ГРАНУЛЯТОР ДЛЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротный гранулятор для пастообразных материалов | 1978 |

|

SU768449A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ КОЛЬЦЕОБРАЗНЫХ ТАБЛЕТОК | 1978 |

|

SU775876A1 |

| Гранулятор для пастообразных материалов | 1979 |

|

SU889478A1 |

| Дисковый гранулятор для пастообразных материалов | 1984 |

|

SU1243800A1 |

| Гранулятор | 1982 |

|

SU1068154A1 |

| Гранулятор для пастообразных материалов (его варианты) | 1983 |

|

SU1172586A1 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU695693A1 |

| Гранулятор | 1974 |

|

SU686747A1 |

| Валковый гранулятор | 1990 |

|

SU1748851A1 |

| Роторный гранулятор | 1980 |

|

SU1134229A1 |

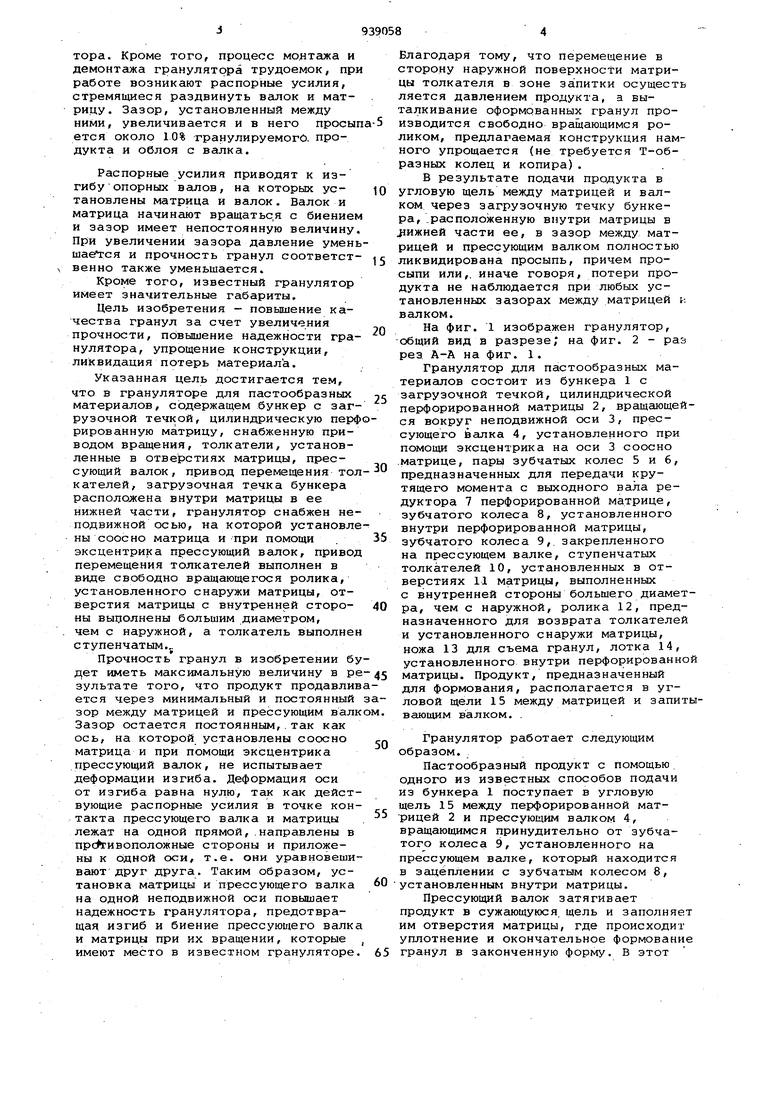

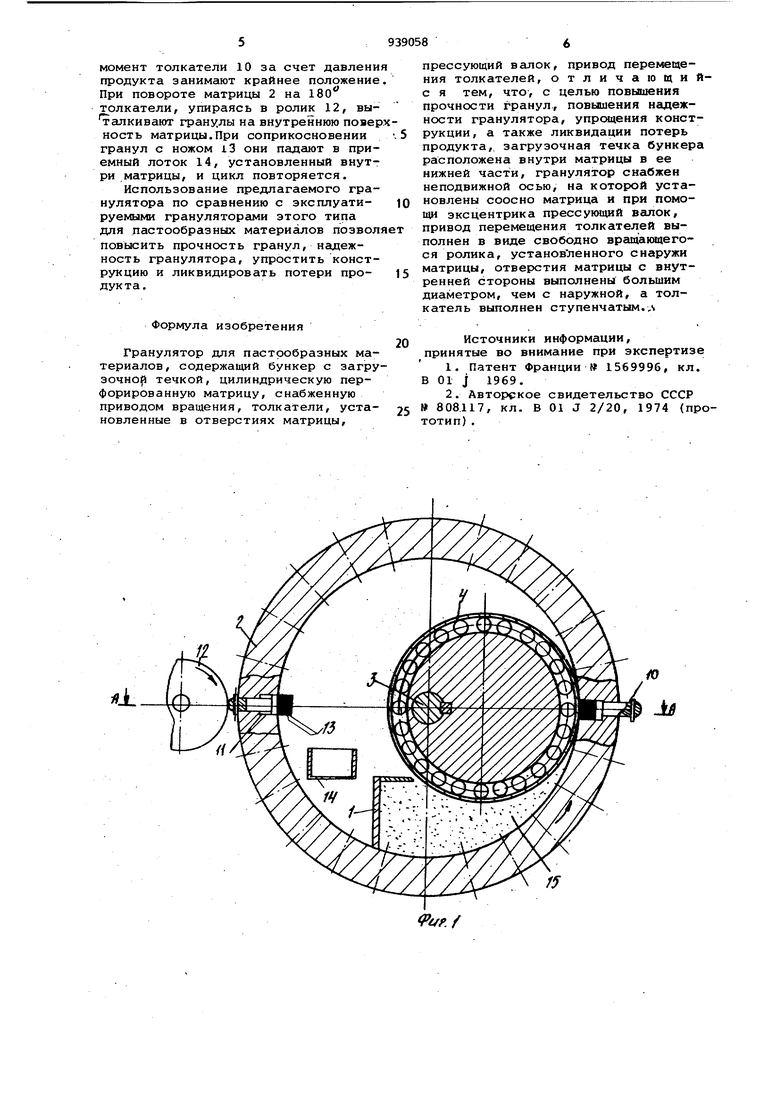

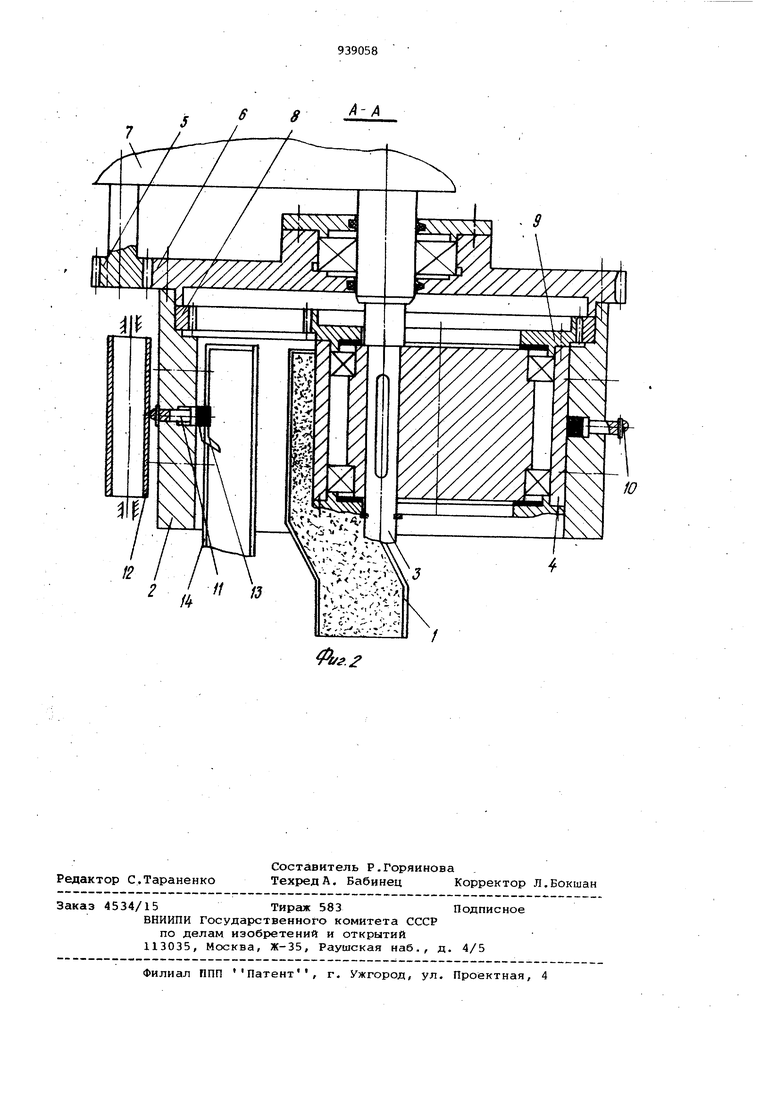

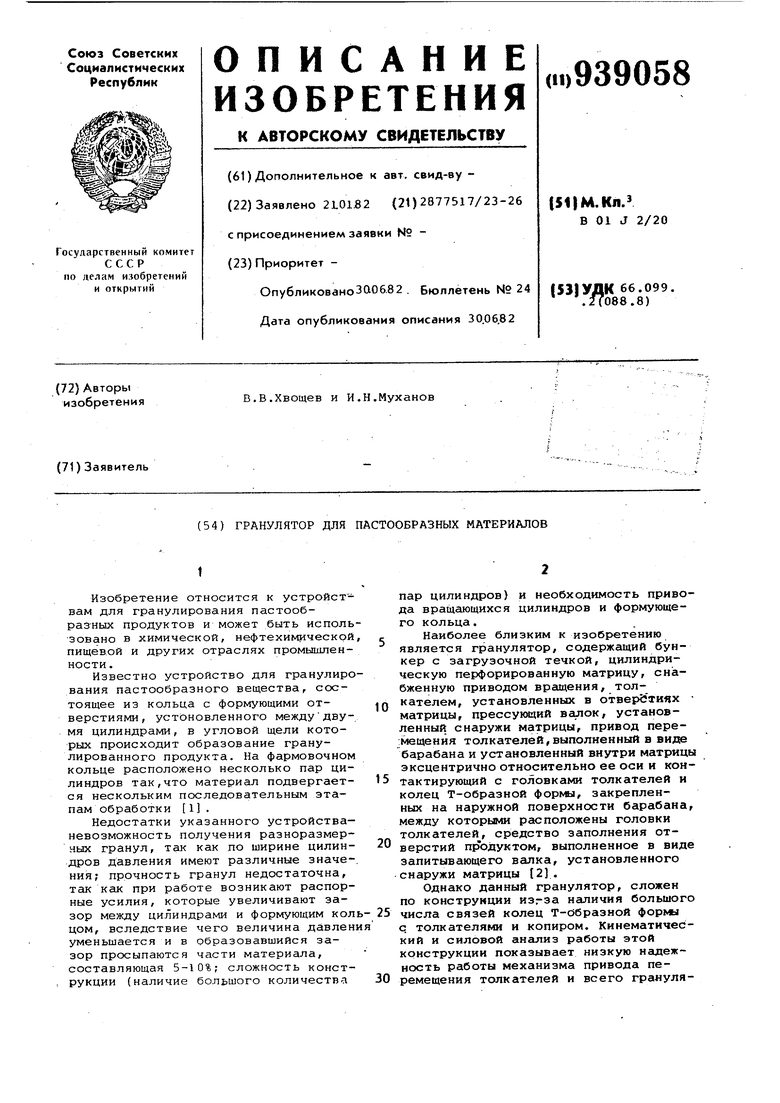

Изобретение относится к устройствам для гранулирования пастообразных продуктов и может быть исполь зовано в химической, нефтехимической пищевой и других отраслях промышленности . Известно устройство для гранулиро вания пастообразного вещества, состоящее из кольца с формующими отверстиями, устоновленного междудвумя цилиндрами, в угловой щели которых происходит образование гранулированного продукта. На фармовочном кольце расположено несколько пар цилиндров так,что материал подвергается нескольким последовательным этапам обработки 1 . Недостатки указанного устройства- невозможность получения разноразмерных гранул, так как по ширине цилиндров давления имеют различные значания; прочность гранул недостаточна, так как при работе возникают распорные усилия, которые увеличивают зазор между цилиндрами и формующим кол цом, вследствие чего величина давлен уменьшается и в образовавшийся зазор просыпаются части материала, составляющая 5-10%; сложность конструкции (наличие большого количества пар цилиндров) и необходимость привода вращающихся цилиндров и формующего кольца. Наиболее близким к изобретению является гранулятор, содержащий бункер с загрузочной течкой, цилиндрическую перфорированную матрицу, снабженную приводом вращения, толкателем, установленных в отверйтицх матрицы, прессующий валок, установленный снаружи матрицы, привод пере:мещения толкателей,выполненный в виде барабана и установленный внутри матрицы эксцентрично относительно ее оси и контактирующий с головками толкателей и колец Т-образной формы, закрепленных на наружной поверхности барабана, между которыми расположены головки толкателей, средство заполнения отверстий продуктом, выполненное в виде запитывающего валка, установленного снаружи матрицы 12. Однако данный гранулятор, сложен по конструкции изгза наличия большого числа связей колец Т-Образной форки с. толкателями и копиром. Кинематический и силовой анализ работы этой конструкции показывает низкую надежность работы механизма привода перемещения толкателей и всего граиулятора. Кроме того, процесс мо.нтажа и демонтажа гранулятрра трудоемок, при работе возникают распорные усилия, стремящиеся раздвинуть валок и матрицу. Зазор, установленный между ними, увеличивается и в него просы ется около 10% гранулируемого, продукта и облоя с валка. Распорные усилия приводят к изгибу опорных валов, на которых установлены матрица и валок. Валок и матрица начинают вращатьс.я с биением и зазор имеет непостоянную величину При увеличении зазора давление умень шается и прочность гранул соответственно также уменьшается. Кроме того, известный гранулятор имеет значительные габариты. Цель изобретения - повышение качества гранул за счет увеличения прочности, повышение надежности гранулятора, упрощение конструкции, ликвидация потерь материала. Указанная цель достигается тем, что в грануляторе для пастообразных материалов, содержащем бункер с загрузочной течкой, цилиндрическую перф рированную матрицу, снабженную приводом вращения, толкатели, установленные в отверстиях матрицы, прессующий валок, привод перемещения тол кателей, загрузочная течка бункера расположена внутри матрицы в ее нижней части, гранулятор снабжен неподвижной осью, на которой установле ны соос но матрица и при помощи эксцентрика прессующий валок, привод перемещения толкателей выполнен в виде свободно вращающегося ролика, установленного снаружи матрицы, отверстия матрицы с внутренней стороны выполнены большим диаметром, чем с наружной, а толкатель выполнен ступенчатым.. Прочность гранул в изобретении бу цет иметь максимальную величину в р зультате того, что продукт продавлив ется через минимальный и постоянный зор между матрицей и прессующим валк Зазор остается постоянным,.так как ось, на которой установлены соосно матрица и при помощи эксцентрика прессующий валок, не испытывает деформации изгиба. Деформация оси от изгиба равна нулю, так как дейст вующие распорные усилия в точке кон такта прессующего валка и матрицы лежат на одной прямой,.направлены в прейивоположные стороны и приложены к одной оси, т.е. они уравновеши вают друг друга. Таким образом, установка матрицы и прессующего валка на одной неподвижной оси повышает надежность гранулятора, предотвращая изгиб и биение прессующего валк и матрицы при их вращении, которые имеют место в известном грануляторе Благодаря тому, что перемещение в сторону наружной поверхности матрицы толкателя в зоне за питки осуществ ляется давлением продукта, а выталкивание оформованных гранул производится свободно вращающимся роликом, предлагаемая конструкция намного упрощается (не требуется Т-образньлх колец и копира) . В результате подачи продукта в угловую щель между матрицей и валком через загрузочную течку бункера, .расположенную внутри матрицы в Лижней части ее, в зазор между матрицей и прессующим валком полностью ликвидирована просыпь, причем просыпи или,, иначе говоря, потери продукта не наблюдается при любых установленных зазорах между матрицей и валком. На фиг. 1 изображен гранулятор, общий вид в разрезе; на фиг. 2 - раз рез А-А на фиг. 1. Гранулятор для пастообразных материсшов состоит из бункера 1 с загрузочной течкой, цилиндрической перфорированной матрицы 2, вращающейся вокруг неподвижной оси 3, прессующего йалка 4, установленного при помощи эксцентрика на оси 3 соосно .матрице, пары зубчатых колес 5 и 6, предназначенных для передачи крутящего момента с выходного вала редуктора 7 перфорированной матрице, зубчатого колеса 8, установленного внутри перфорированной матрицы, зубчатого колеса 9,. закрепленного на прессующем валке, ступенчатых толкателей 10, установленных в отверстиях 11 матрицы, выполненных с внутренней стороны большего диаметра, чем с наружной, ролика 12, предназначенного для возврата толкателей и установленного снаружи матрицы, ножа 13 для съема гранул, лотка 14, установленного внутри перфорированной матрицы. Продукт, предназначенный для формования, располагается в угловой щели 15 между матрицей и запитывающим валком. . Гранулятор работает следующим образом. Пастообразный продукт с помощью одного из известньлх способов подачи из бункера 1 поступает в угловую щель 15 между перфорированной матрицей 2 и прессующим валком 4, вращающимся принудительно от зубчатого колеса 9, установленного на прессующем валке, который находится в Зсщёплении с зубчатым колесом 8, установленным внутри матрицы. Прессующий валок затягивает продукт в сужающуюся, щель и заполняет им отверстия матрицы, где происходит уплотнение и окончательное формование гранул в законченную форму. В этот момент толкатели 10 за счет давлени продукта занимают крайнее положение При повороте матрицы 2 на 180 толкатели, упираясь в ролик 12, вы алкивают гранулы на внутреннюю повер ность матрицы.При соприкосновении гранул с ножом i3 они падают в приемный лоток 14, установленный внутри матрицы, и цикл повторяется. Использование предлагаемого гранулятора по сравнению с эксплуатируемыми грануляторгили этого типа для пастообразных материашов позвол повысить прочность гранул, надежность гранулятора, упростить конструкцию и ликвидировать потери продукта. Формула изобретения Гранулятор для пастообразных материалов , содержащий бункер с загру зочной течкой, цилиндрическую перфорированную матрицу, снабженную приводом вращения, толкатели, установленные в отверстиях матрицы. прессующий валок, привод перемещения толкателей, отличающийс я тем, что, с целью повышения прочности гранул, повышения надежности гранулятора, упрощения конструкции, а также ликвидации потерь продукта, загрузочная течка бункера расположена внутри матрицы в ее нижней части, гранулятор снабжен неподвижной осью, на которой установлены соосно матрица и при помоВд эксцентрика прессующий валок, привод перемещения толкателей выполнен в виде свободно вращающегося ролика, установленного снаружи матрицы, отверстия матрицы с внутренней стороны выполнены большим диаметром, чем с наружной, а толкатель выполнен ступенчатым.л Источники информации, принятые во внимание при экспертизе 1.Патент Франции 1569996, кл. В 01 j 1969. 2.Авторское свидетельство СССР 808117, кл. В 01 J 2/20, 1974 (прототип) . 2 / //

.2 13

Авторы

Даты

1982-06-30—Публикация

1980-01-21—Подача