Изобретение относится к области черной металлургии, в частности к разливке сталей и сплавов в изложницу сверху.

Известен способ разливки стали сверху, при котором первую порцию металла заливают в изложницу с интенсивностью 80-180 кг/с на высоту, равную 0,1-0,5 толщины ее днища, и выдерживают до образования 50-70% твердой фазы. Затем заливают сталь на высоту в 2,5-7 раз превышающую высоту первоначально залитой порции с интенсивностью 120-250 кг/с, после чего интенсивность заливки увеличивают в 1,5-3 раза (SU №854557, В22D 7/00, опубликовано 1981.08.15.). Недостатками способа являются увеличение продолжительности разливки; снижение пропускной способности участка разливки; ухудшение качества поверхности слитка и снижение качества слитка в целом, вызванные любыми отклонениями в интенсивности заливки той или иной порции металла.

Известен способ разливки стали сверху, при котором внутреннюю поверхность изложницы покрывают смазкой, представляющей собой раствор битумного лака на уайт-спирите (Власов Н.Н., Корроль В.В., Радя B.C. Разливка черных металлов. Справочник. М.: Металлургия, 1987, 271 с.). Недостатками данного способа являются необходимость подогрева изложниц до температуры 80-100°С для качественного нанесения смазки и поддержание этой температуры до начала процесса разливки; интенсивное загрязнение продуктами горения рабочей площадки; ухудшение качества поверхности слитка и снижение качества слитка в целом.

Известен способ разливки стали сверху, включающий размещение на поддоне перед началом подачи расплава в изложницу металлического насыпного материала в виде конуса, в качестве которого используют чугунную стружку насыпной массой 2,2-2,4 кг/дм3 в количестве 0,13-0,30% от массы отливаемого слитка (RU 2166403, B22D 7/00, опубликовано 2001.05.10). Недостатки способа заключаются в ухудшении качества поверхности слитка и снижении качества слитка за счет загрязнения продуктами насыпного материала.

В качестве ближайшего аналога выбран способ разливки стали сверху, при котором устанавливают промежуточную воронку, имеющую каркас из листового железа с ножками и проушинами. Футеровку воронки выполняют двумя слоями из тех же масс, что и футеровку прибыльных надставок [Еднерал Ф.П. Электрометаллургия стали и ферросплавов. М.: Металлургия, 1977, 470 с.]. Недостатками способа являются: загрязнение металла экзогенными включениями вследствие размывания струей металла футеровки воронки; необходимость подогрева воронки докрасна и сохранение этой температуры до начала процесса разливки, что значительно усложняет технологический процесс; увеличение продолжительности разливки; некачественная поверхность слитка.

Задачей изобретения являются улучшение качества поверхности слитка, предотвращение образования плен, заворотов, подкорковых пузырей, и как следствие, снижение затрат на зачистку металла за счет предотвращения попадания брызг металла на стенки изложницы.

Указанная задача решается тем, что в способе разливки стали и сплава сверху, включающем размещение в изложнице промежуточного элемента с наклонными поверхностями, согласно изобретению в качестве промежуточного элемента в нижней части изложницы устанавливают экран из пеношамота в виде полой, не имеющей дна и оснащенной разливочным отверстием четырехгранной усеченной пирамиды, наружный размер которой равен внутренней части прибыльной надставки.

В предлагаемом способе на внутреннюю поверхность пирамиды наносят антипригарное покрытие, на основе графита с добавлением глины при следующем соотношении указанных компонентов: графит - 85%; глины - 15%.

Размещение в нижней части изложницы экрана из пеношамота в виде полой четырехгранной усеченной пирамиды без дна с разливочным отверстием предотвращает попадание капель жидкого металла на стенки изложницы при разливке стали и их приваривание к внутренней поверхности изложницы, окисление и последующее вкрапление их в тело слитка, что исключает возникновение поверхностных дефектов.

Для предотвращения пригара капель металла к внутренней поверхности экрана (пирамиды) и последующего отрыва образующейся корки внутреннюю поверхность покрывают антипригарным покрытием, представляющим собой смесь 85% графита и 15% глины. Капли металла, попадая на внутреннюю поверхность экрана (пирамиды), отскакивают от нее и падают в общий объем заливаемого в изложницу металла. Тем самым предотвращается пригар капель к внутренней стенке экрана, образование корки, последующее ее отделение под своим весом от стенки экрана и попадание в тело слитка.

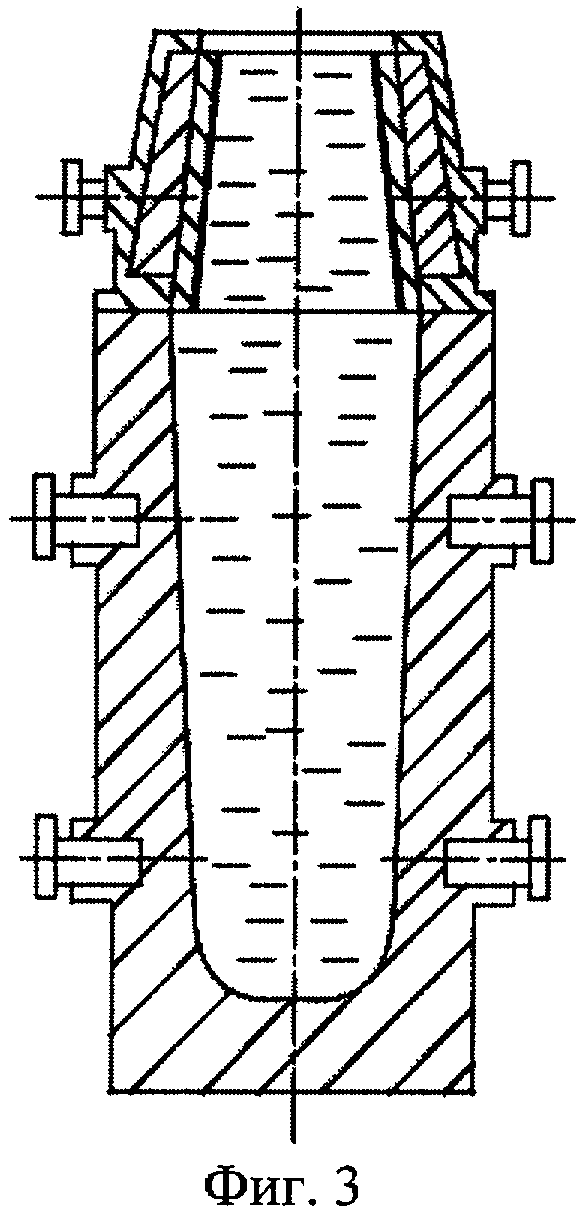

Экран имеет наружный размер, равный внутренней части прибыльной надставки, и по окончании разливки служит дополнительной теплоизолирующей вставкой. Это позволяет увеличить выход годного путем более концентрированного сосредоточения усадочной раковины в прибыли и уменьшения усадочной пористости.

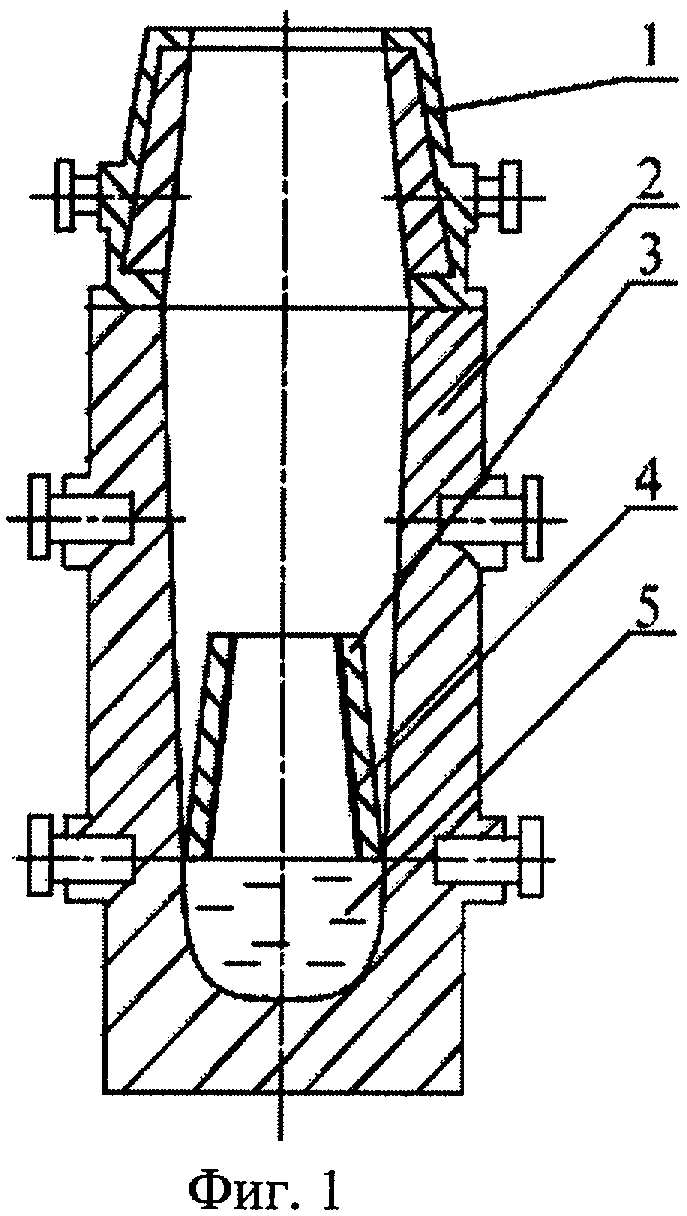

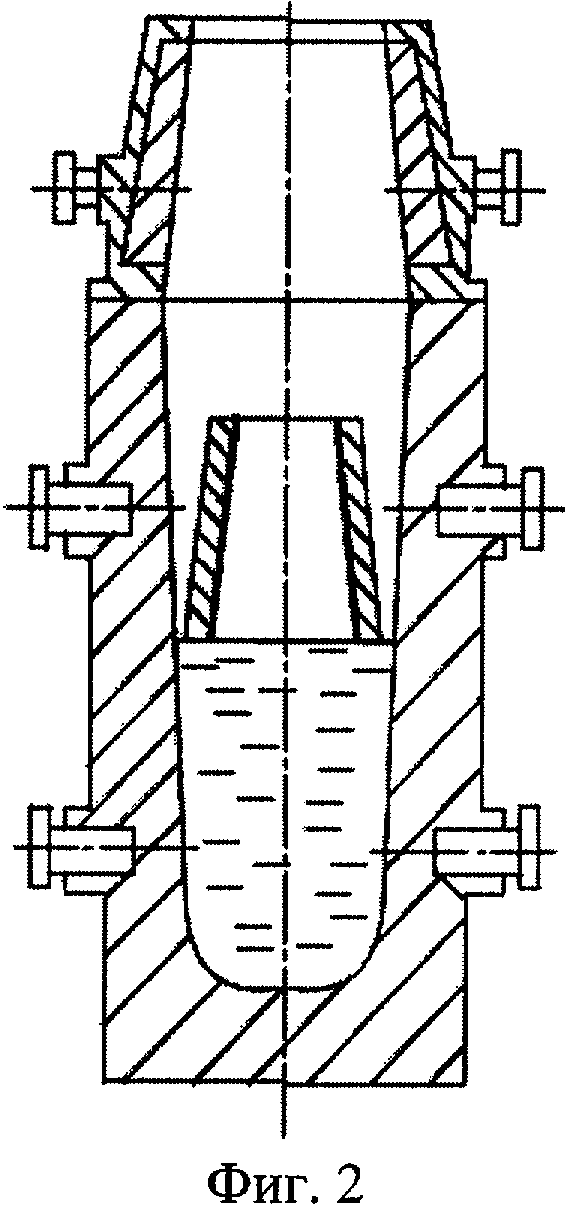

Сущность данного способа иллюстрируется чертежами, на которых представлена схема разливки с использованием промежуточного элемента - экрана в виде пирамиды: фиг.1 - в начальный момент разливки; фиг.2 - в процессе разливки; фиг.3 - в конце разливки. На фигурах обозначено: 1 - прибыльная надставка, 2 - изложница, 3 - экран в виде полой четырехгранной усеченной пирамиды, 4 - антипригарное покрытие, 5 - жидкий металл.

Пример конкретного осуществления. Сплав ЭП 772, выплавленный открытым способом, разливался в слитки массой 0,86 т. Перед началом разливки в нижнюю часть изложницы 2 установили экран 3 из пеношамота в виде полой четырехгранной усеченной пирамиды, не имеющей дна и оснащенной разливочным отверстием. Полость экрана предварительно покрыли антипригарным покрытием 4, представляющим собой смесь 85% графита и 15% глины, которое предотвращает пригар капель металла к внутренней поверхности экрана и предупреждает загрязнение ими тела слитка. После установки экрана на изложнице фиксируют прибыльную надставку 1. По окончании подготовительных операций к изложнице доставили сталеразливочный ковш и осуществили процесс разливки (фиг.1). Струя металла, проходя через разливочное отверстие пирамиды, ударялась о дно изложницы, а брызги, возникшие в результате удара, попадали на внутреннюю поверхность экрана, отскакивали от нее и падали в общий объем заливаемого в изложницу металла 5. Тем самым предотвращено попадание брызг металла на стенки изложницы, их приваривание и окисление. По мере заполнения изложницы экран поднимался вместе с уровнем металла (фиг.2). Разливку продолжали до тех пор, пока не произошло полное заполнение изложницы. По окончании процесса разливки экран занял верхнее положение (фиг.3) и послужил дополнительной теплоизолирующей вставкой.

Полученный таким способом слиток имел удовлетворительное качество поверхности без дефектов, зачистка поверхности слитка не требовалась. Внутренних дефектов слитка не обнаружено.

Таким образом, предлагаемый способ позволяет улучшить качество поверхности слитка, предотвратить попадание брызг металла на стенки изложницы, образование плен, заворотов, подкорковых пузырей, снизить затраты на зачистку металла и увеличить сквозной выход годного металла.

Промышленная применимость. Способ используют для разливки высоколегированной стали и сплавов с высокой себестоимостью, обеспечивая уменьшение потерь металла, связанных с процессами обдирки или зачистки слитков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения слитков методом вакуумно-дугового переплава | 2023 |

|

RU2811550C1 |

| Способ разливки стали в изложницу сверху | 1980 |

|

SU925531A1 |

| СПОСОБ РАЗЛИВКИ СТАЛИ И СПЛАВА В ИЗЛОЖНИЦУ | 2010 |

|

RU2419507C1 |

| СПОСОБ РАЗЛИВКИ МЕТАЛЛА СВЕРХУ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023528C1 |

| Способ получения слитков | 1977 |

|

SU712193A1 |

| Устройство для сифонной разливки стали | 1979 |

|

SU854559A1 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ МЕТАЛЛА И ШЛАКА ПРИ РАЗЛИВКЕ СТАЛИ В ИЗЛОЖНИЦЫ | 2008 |

|

RU2410190C2 |

| СМЕСЬ ДЛЯ РАЗЛИВКИ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2002 |

|

RU2238169C2 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ГОЛОВНОЙ ЧАСТИ СЛИТКА В ИЗЛОЖНИЦЕ | 2006 |

|

RU2325968C2 |

| Прибыльная надставка | 1979 |

|

SU772689A1 |

Изобретение относится к области черной металлургии. Способ включает разливку стали через установленный в нижней части изложницы экран из пеношамота в виде полой четырехгранной усеченной пирамиды, не имеющей дна и оснащенной разливочным отверстием. Наружный размер пирамиды равен внутренней части прибыльной надставки. На внутреннюю поверхность пирамиды предварительно наносят антипригарное покрытие на основе графита с добавлением глины при следующем соотношении указанных компонентов: графит - 85%, глина - 15%. Обеспечивается улучшение качества поверхности слитка и увеличение сквозного выхода годного металла. 1 з.п. ф-лы, 3 ил.

1. Способ разливки стали и сплавов сверху в изложницу с прибыльной надставкой, включающий размещение в изложнице промежуточного полого четырехгранного элемента, отличающийся тем, что в качестве промежуточного элемента в нижней части изложницы устанавливают экран в виде не имеющей дна и оснащенной разливочным отверстием усеченной пирамиды с наклонными поверхностями, наружный размер которой равен внутренней части прибыльной надставки, при этом на внутреннюю поверхность пирамиды предварительно наносят антипригарное покрытие на основе графита с добавлением глины при следующем соотношении указанных компонентов: графит - 85%, глина - 15%.

2. Способ по п.1, отличающийся тем, что экран выполнен из пеношамота.

| ЕДНЕРАЛ Ф.П | |||

| Электрометаллургия стали и ферросплавов | |||

| - М.: Металлургия, 1977, с.299-302 | |||

| Устройство для гранулирования расплавов | 1990 |

|

SU1813549A1 |

| КАЩЕЕВ И.Д | |||

| Производство огнеупоров | |||

| - М.: Металлургия, 1993, с.226 | |||

| ДУБИНИН Н.П | |||

| Кокильное литье | |||

| - М.: Машиностроение, 1967, с.44-56 | |||

| УСТРОЙСТВО ДЛЯ РАЗЛИВКИ МЕТАЛЛА | 1992 |

|

RU2063293C1 |

Авторы

Даты

2010-05-10—Публикация

2008-07-14—Подача