Изобретение относится к области металлообрабатывающей промышленности и может быть использовано для обработки труднообрабатываемых материалов с повышенным требованием к качеству и точности обрабатываемых поверхностей.

Из уровня техники известно техническое решение, в котором державка металлорежущего инструмента снабжена теплоотводящей трубой и теплопроводящим элементом, соединяющим режущую пластину с теплоотводящей трубой (Авторское свидетельство СССР №1426750, B23Q 11/10, В23В 27/10, 1988).

Недостатком известного технического решения является недостаточно эффективное охлаждение режущей кромки инструмента.

Известно другое техническое решение, в котором в режущей пластине выполнена щелевидная капиллярная канавка, выходящая на переднюю поверхность режущей пластины параллельно главной режущей кромке на небольшом от нее расстоянии. К канавке через державку подводится смазочно-охлаждающая технологическая среда (СОТС), охлаждающая и смазывающая переднюю поверхность (Авторское свидетельство СССР №1787743, B23Q 11/10, В23В 27/10, 1993).

Недостатками известного технического решения является недостаточное охлаждение режущей кромки инструмента из-за неэффективного поступления СОТС в зону резания, снижение прочностных характеристик режущей пластины из-за выполненной в ней щелевидной канавки, что снижает ресурс инструмента.

Известно также техническое решение, в соответствии с которым металлорежущий инструмент содержит державку с режущей пластиной, накладку с канавкой для СОТС и средство для подвода СОТС. При этом СОТС проникает в зону резания к самой режущей кромке, обеспечивая ее охлаждение (Авторское свидетельство СССР №1096045, В23В 27/10, 1984).

К недостаткам известного технического решения следует отнести низкую эффективность воздействия СОТС на режущую кромку инструмента в процессе высокоскоростного резания из-за сплошного контакта сходящей стружки с режущей кромкой пластины, что накладывает существенные ограничения на чистоту обработки, на снижение сил трения и резания, а также на повышение стойкости инструмента.

Наиболее близким техническим решением по назначению, технической сути и достигаемому результату является металлорежущий инструмент для виброрезания, содержащий державку с установленной в ней режущей съемной пластиной, канал и полость для подачи смазочно-охлаждающей жидкофазной среды непосредственно в зону резания, сформированную в процессе металлообработки между взаимообращенными поверхностями режущей части металлорежущего инструмента и внутренней поверхностью отделяемой стружки, а также средство фиксации режущей пластины и средство вибрации, установленное в зоне полости с возможностью воздействия генерируемых им вынужденных колебаний на смазочно-охлаждающую жидкофазную среду (SU 1342690, B23Q 11/12, 1987).

К основным недостаткам прототипа следует отнести:

- создание в смазочно-охлаждающей жидкофазной среде импульсов высокого давления усложняет оборудование и исключает возможность применения устройства на универсальных станках со сменным инструментом;

- создание в режущей пластине канала для подвода смазочно-охлаждающей жидкофазной среды к передней поверхности потребует обработки изделия из твердого сплава и усложнит применение многогранных сменных пластин;

- подача импульсов под большим давлением может приводить к смещению вершины инструмента и ухудшению качества обрабатываемой поверхности.

В основу заявленного изобретения положена задача упрощения конструкции и повышение надежности инструмента в условиях автоматизированного производства и частой замены инструмента за счет организации посредством СОТС вынужденных колебаний в зоне резания стружки и передней поверхности инструмента, что приводит к повышению чистоты обработки, снижению сил резания и трения, а также к повышению стойкости режущего инструмента в целом.

Заявленный технический результат, соответствующий поставленной технической задаче, достигается тем, что в металлорежущем инструменте для виброрезания, содержащей державку с установленной в ней режущей съемной пластиной, канал и полость для подачи смазочно-охлаждающей жидкофазной среды непосредственно в зону резания, сформированную в процессе металлообработки между взаимообращенными поверхностями режущей части металлорежущего инструмента и внутренней поверхностью отделяемой стружки, а также средство фиксации режущей пластины и средство вибрации, установленное в зоне полости с возможностью воздействия генерируемых им вынужденных колебаний на смазочно-охлаждающую жидкофазную среду, согласно изобретению режущая пластина выполнена съемной, канал и полость для смазочно-охлаждающей жидкофазной среды выполнены в средстве фиксации режущей пластины, которое выполнено в виде составной клиновой вставки, причем в полости размещена перегородка для воздействия средства вибраций на жидкофазную среду.

Изобретение поясняется графическими материалами, где:

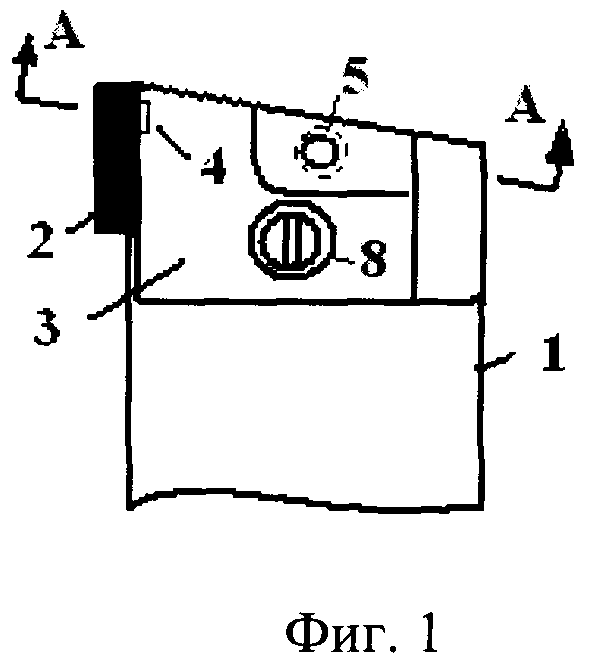

- на фиг.1 показан вид на металлорежущий инструмент со стороны передней поверхности;

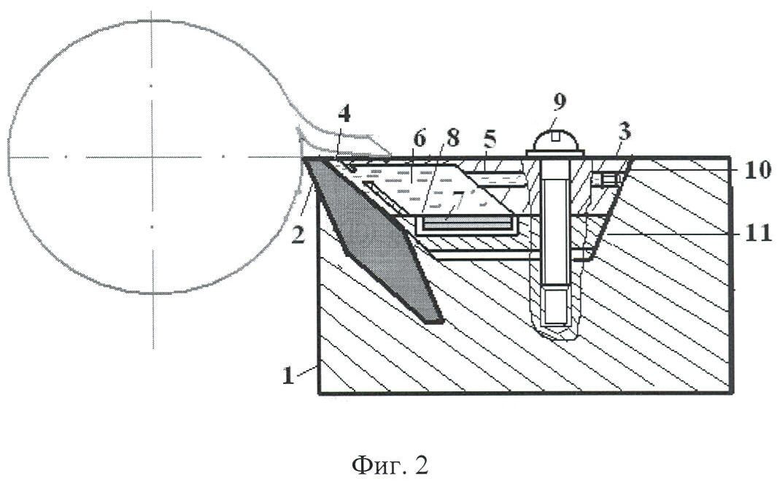

- на фиг.2 показан разрез металлорежущего инструмента по сечению А-А;

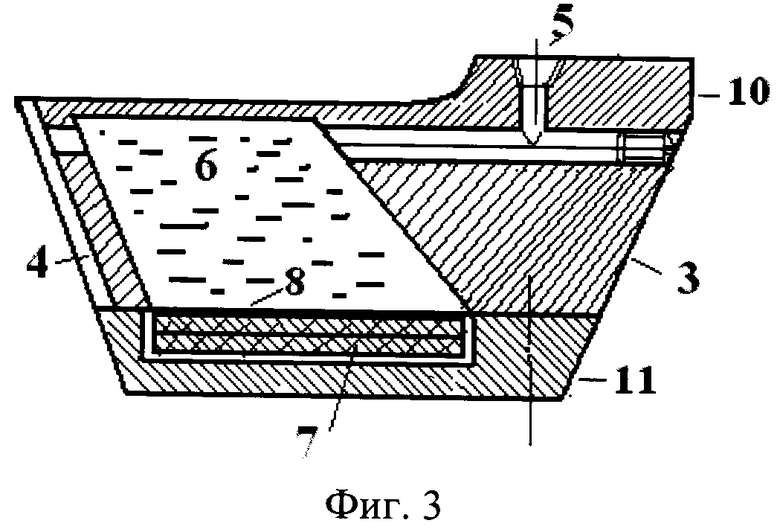

- на фиг.3 показан разрез составной клиновой вставки.

Металлорежущий инструмент для виброрезания состоит из державки 1, режущей пластины 2, клиновой вставки 3, фиксирующей режущую пластины 2 в державке 1, канала 4 для подвода СОТС к стружке и передней поверхности инструмента, выполненного во вставке 3, средства для подвода СОТС 5 (фиг.1) к инструменту, полости 6, соединенной со средством для подвода СОТС 5 и каналом 4, вибратора 7 (фиг.2, фиг.3), создающего вынужденные колебания примыкающей к нему перегородки 8 полости 6, что приводит к периодическому повышению давления СОТС в полости 6 и канале 4. Посредством силового винта 9 вставка 3 крепится к державке 1. Вставка 3 выполнена разборной, состоящей из двух частей: верхней части 10, где расположены канал 4, полость 6 и средство подвода СОТС 5, и нижней части 11 с полостью для размещения вибратора 7, обеспечивающего колебания перегородки 8, который может быть выполнен, например, в виде пьезомембраны на основе биморфа.

Заявленный металлорежущий инструмент для виброрезания работает следующим образом.

Вибрационное воздействие, оказываемое на полость 6 вибратором 7 через перегородку 8, периодически повышает давление жидкости (СОТС) в полости 6, которая воздействует на сходящую стружку силами постоянного и переменного давления, и заставляет вибрировать переднюю поверхность вставки 3, являющуюся продолжением передней поверхности режущей пластины 2, а также воздействует вибрационными колебаниями СОТС на отделяемую стружку. Вибрации передней поверхности вставки 3, а также выходящей из канала 4 СОТС заставляют вибрировать сходящую стружку, разрушая плотный контакт ее с передней поверхностью режущей пластины 2, обеспечивая доступ СОТС к ее режущей кромке. Размеры сечения выхода канала 4, а также его размещение на передней поверхности режущей пластины 2 относительно ее режущей кромки выбирают таким образом, чтобы стружка в процессе ее формообразования и движения перекрывала сечение выхода канала 4. Кроме того, известно, что вибрационное воздействие на жидкость во много раз увеличивает скорость ее проникновения в капиллярные каналы. В данном случае этот факт позволяет проникать СОТС не только к режущей кромке пластины 2, но и в микротрещины обрабатываемой детали в зоне резания. При этом капиллярные эффекты в зоне резания препятствуют «залечиванию» микротрещин при смыкании стенок капилляров в процессе стружкообразования, что облегчает процесс отделения стружки от обрабатываемого материала, снижает силы резания и способствует повышению чистоты обрабатываемой поверхности. Наибольший технический результат достигается при настройке частоты вибратора на одну из собственных частот передней поверхности клиновидной вставки 3, контактирующей со сходящей стружкой. Возникающий при этом резонанс позволяет добиваться технического результата с минимальными затратами энергии.

Заявленный металлорежущий инструмент для виброрезания был испытан на токарном станке модели 16Б16П. В качестве обрабатываемого материала использовалась нержавеющая сталь Х18Н9Т. Режущая пластина была изготовлена из сплава Т5К10, материал вставки сталь 40Х. Режимы резания были следующими: скорость резания 60 м/мин, глубина резания 1 мм, подача 0.2 мм/об. В качестве СОТС использовался 5% раствор мыла в воде, подаваемый под давлением 0.5 атм, в качестве вибратора применялись 2 пьезоэлектрические пластины, выбранная резонансная частота составляла 6,8 кГц. Резонансная частота была определена экспериментально с помощью шумомера ВШВ 003 с конденсаторным микрофоном и плавного изменения задающей частоты генератора. Шероховатость получаемых поверхностей определялась с помощью профилографа мод. 202. Эксперименты показали, что при работе с выключенным вибратором чистота поверхности составляла Rz=21.7 мкм, а при работе с включенным вибратором Rz=6.1 мкм. Т.о., пики микронеровностей уменьшились более чем в 3 раза. Для выявления возможности проникновения СОТС к режущей кромке были сделаны шлифы полученных стружек для их анализа под микроскопом. При работе без вибраций на краю стружки под микроскопом были видны следы вторичных деформаций, возникших по причине повышенного трения стружки о переднюю поверхность около режущей кромки из-за невозможности проникновения СОТС. При работе с вибрациями не было обнаружено следов вторичной деформации. Это говорит о том, что СОТС препятствовала сухому трению стружки, начиная от самой режущей кромки. Кроме этого простота конструкции составной клиновой вставки открывает возможности ее унификации под разные виды державок без специальной доработки твердосплавной пластины, что существенно упрощает конструкцию металлорежущего инструмента в целом.

Таким образом, предлагаемый металлорежущий инструмент для виброрезания обеспечивает эффективное воздействие СОТС на режущую кромку и способствует проникновению СОТС в район опережающей трещины, что приводит к повышению чистоты обработки, снижению сил резания и трения, повышению стойкости режущего инструмента. Предлагаемая конструкция металлорежущего инструмента для виброрезания характеризуется простотой, позволяющей унифицировать составную клиновую вставку, и расширить номенклатуру резцов, приспособленных для резания с вибрациями.

Изобретение может быть использовано для обработки резанием труднообрабатываемых высокопрочных сплавов практически любой структуры, включая ультрадисперсную структуру, с высокой скоростью резания, в том числе на автоматизированных линиях, с высоким качеством обрабатываемых поверхностей.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники, необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном изобретении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении может быть использован для высокоскоростной обработки труднообрабатываемых материалов с повышенным качеством обрабатываемых поверхностей;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте формулы изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета способов, средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленное изобретение соответствует требованиям условий патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2013 |

|

RU2510311C1 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2013 |

|

RU2528583C1 |

| Способ токарной обработки | 2015 |

|

RU2606367C1 |

| СПОСОБ ВИБРОТАНГЕНЦИАЛЬНОГО ТОЧЕНИЯ | 2007 |

|

RU2355514C1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023537C1 |

| Сверло для глубокого сверления | 1989 |

|

SU1692763A1 |

| СПОСОБ ОХЛАЖДЕНИЯ И СМАЗКИ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2008 |

|

RU2411115C2 |

| ДЕРЖАВКА РЕЖУЩЕГО ИНСТРУМЕНТА С ВНУТРЕННИМ КАНАЛОМ ДЛЯ ОХЛАЖДАЮЩЕЙ СРЕДЫ, ИМЕЮЩАЯ СЖИМАЕМЫЙ ЭЛЕМЕНТ | 2013 |

|

RU2633201C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ РЕЗАНИЯ | 2011 |

|

RU2481176C2 |

| МЕТАЛЛОРЕЖУЩАЯ СИСТЕМА ДЛЯ ЭФФЕКТИВНОЙ ПОДАЧИ ОХЛАЖДАЮЩЕЙ ТЕКУЧЕЙ СРЕДЫ | 2007 |

|

RU2445189C2 |

Инструмент содержит державку с установленной в ней режущей пластиной, канал и полость для подачи смазочно-охлаждающей жидкофазной среды непосредственно в зону резания, сформированную в процессе металлообработки между взаимообращенными поверхностями режущей части металлорежущего инструмента и внутренней поверхностью отделяемой стружки, а также средство фиксации режущей пластины и средство вибрации, установленное в зоне полости с возможностью воздействия генерируемых им вынужденных колебаний на смазочно-охлаждающую жидкофазную среду. Для повышения надежности и стойкости режущая пластина выполнена съемной, канал и полость для смазочно-охлаждающей жидкофазной среды выполнены в средстве фиксации режущей пластины, которое выполнено в виде составной клиновой вставки, причем в полости размещена перегородка для воздействия средства вибрации на жидкофазную среду. 3 ил.

Металлорежущий инструмент для виброрезания, содержащий державку с установленной в ней режущей пластиной, канал и полость для подачи смазочно-охлаждающей жидкофазной среды непосредственно в зону резания, сформированную в процессе металлообработки между взаимообращенными поверхностями режущей части металлорежущего инструмента и внутренней поверхностью отделяемой стружки, а также средство фиксации режущей пластины и средство вибрации, установленное в зоне полости с возможностью воздействия генерируемых им вынужденных колебаний на смазочно-охлаждающую жидкофазную среду, отличающийся тем, что режущая пластина выполнена съемной, канал и полость для смазочно-охлаждающей жидкофазной среды выполнены в средстве фиксации режущей пластины, которое выполнено в виде составной клиновой вставки, причем в полости размещена перегородка для воздействия средства вибрации на жидкофазную среду.

| Способ обработки материалов резанием | 1986 |

|

SU1342690A1 |

| Устройство для разделения материалов | 1988 |

|

SU1537383A1 |

| Устройство вибрационного резания | 1988 |

|

SU1645058A1 |

| Способ контроля протяженных ферромагнитных изделий | 1985 |

|

SU1295317A1 |

Авторы

Даты

2013-07-10—Публикация

2011-12-28—Подача