Изобретение относится к медицине, а именно, к травматологии и военно-полевой хирургии, в частности, к способам изготовления шин для иммобилизации костей при их повреждениях.

Известен способ изготовления шины для иммобилизации костей при их повреждении, осуществляемый путем изгибания лестничного модуля в виде прямоугольной рамки с поперечными перегородками с образованием опорных сегментов и изгибов между ними [1]

Известный способ обладает рядом существенных недостатков, а именно, следующими:

шина, изготовленная им из лестничного модуля, конструктивно не жестка и ее фиксационные характеристики не всегда достаточно высоки;

изготовленная им шина ненадежна и часто подвергается при эксплуатации деформации в области заданных изгибов между опорными сегментами, а именно разгибанию или, значительно реже, сгибанию, что приводит к нарушению стабильности фиксации поврежденных костей и развитию осложнений, таких как развитие или усугубление шока и кровотечения, вторичное смещение отломков, особенно при длительной транспортировке раненых и пострадавших.

Также известен способ, наиболее близкий к настоящему способу изготовления шины для иммобилизации костей при их повреждении, осуществляемый путем изгибания лестничного модуля в виде прямоугольной рамки с поперечными перегородками с образованием опорных сегментов и изгибов между ними со стабилизирующими элементами [2]

Однако и данный известный способ обладает почти теми же недостатками, что и вышеизложенный, а стабилизирующие элементы, выполняемые на изгибах шины между опорными сегментами, не в состоянии обеспечить надежную профилактику развития деформации изгибов шины в процессе эксплуатации. К тому же данный способ технологически сложен, трудоемок и отнимает достаточно много времени, а также он экономически нецелесообразен, так как при его использовании происходит при образовании стабилизирующих элементов на изгибах шины разрушение лестничного модуля на большом протяжении, связанное с удалением большого количества поперечных перегородок.

Исходя из анализа существующего уровня техники и выявленных недостатков, присущих известным способам изготовления шины для иммобилизации костей при их повреждении, была поставлена задача разработки и создания более простого и менее трудоемкого способа, который бы не отнимал много времени, был бы экономичен и за счет нового технологического приема обеспечивал изготовление шины, обладающей:

большой надежностью при эксплуатации во время длительной транспортировки раненого или пострадавшего и устойчивостью к деформациям за счет ужесточения ее конструктивного выполнения;

повышенной пространственной жесткостью изгибов между опорными сегментами за счет введения в конструкцию шины новой формы выполнения стабилизирующих элементов;

увеличенной продольной жесткостью опорных сегментов;

высокими фиксационными характеристиками за счет введения в конструкцию шины дополнительных фиксационных элементов согласно новому разработанному способу, обеспечивающих за счет этого надежную и длительную фиксацию в заданном положении поврежденных костей, а также профилактику осложнений при транспортировке раненых и пострадавших, особенно длительной.

Поставленная задача решается настоящим техническим решением, сущность которого заключается в следующем.

В способ изготовления шины для иммобилизации костей при их повреждении, осуществляемый путем изгибания лестничного модуля в виде прямоугольной рамки с поперечными перегородками с образованием опорных сегментов и изгибов между ними со стабилизирующими элементами, согласно задаче вводится новый технологический прием выполняют стабилизирующие элементы в виде парных симметричных стержней кронштейнов, образуемых из рамки модуля.

Также новым в настоящем техническом решении является то, что кронштейнами соединяют боковые стороны смежных опорных сегментов в точках, выбранных таким образом, что соотношения длин замыкаемых кронштейнами на изгибе отрезков сегментов пропорционально отношению длин соответствующих сегментов.

Кроме того, новым будет являться и то, что кронштейны выполняют из модуля путем сгибания части его на конце сегмента на 180o, расположения ее на этом же сегменте, удаления поперечных перегородок на необходимом протяжении, скрепления рамок модуля в выбранных симметричных точках, последующего отгибания ее с перебрасыванием над изгибом и креплением к смежному сегменту также в выбранных симметричных точках.

Новизна технического решения согласно задаче заключается в том, что при отгибании части модуля на конце сегмента при образовании кронштейнов ее располагают на контактной поверхности смежных опорных сегментов или на их задней нерабочей поверхности.

Также новизна в настоящем способе будет заключаться и в том, что изготовление шины всегда начинают с образования более протяженного по длине опорного сегмента или сегментов.

Ниже поясняем существенность отличительных признаков нового технического решения.

Введение в способ изготовления шины для иммобилизации костей при их повреждении, осуществляемый путем изгибания лестничного модуля в виде прямоугольной рамки с поперечными перегородками с образованием опорных сегментов и изгибов между ними со стабилизирующими элементами нового технологического приема выполнения стабилизирующих элементов на изгибе шины в виде парных симметричных стержневых кронштейнов, образуемых из рамки модуля, которыми соединяют боковые стороны смежных опорных сегментов в точках, выбранных таким образом, что соотношение длины замыкаемых кронштейнами на изгибе отрезков сегментов пропорционально соотношению длин соответствующих сегментов пропорционально соотношению для соответствующих сегментов, обеспечивает достижение интегральной суммы следующих положительных эффектов:

большую надежность при эксплуатации, особенно при длительной транспортировке раненых и пострадавших, и устойчивость к деформациям - разгибанию и сгибанию шины на уровне изгибов, достигаемых за счет повышения пространственной жесткости изгибов между опорными сегментами, обеспечиваемой парными симметричными стержневыми кронштейнами, перекидывающимися над изгибом и крепящихся к смежным опорным сегментам;

увеличение продольной жесткости опорных сегментов, достигаемой за счет кронштейнов, крепящихся к ним, что повышает устойчивость опорных сегментов к развитию деформаций изгиба, при этом соединение смежных опорных сегментов образованными кронштейнами в выбранных точках обеспечивает оптимальное ужесточение изготавливаемой шины, равномерно и пропорционально увеличивая ее устойчивость к деформации изгиба, а также создавая ее конструктивную целостность и целесообразность. При этом повышение продольной жесткости сегментов шины ведет к стабильной и надежной фиксации поврежденных костей в заданном положении на весь период транспортировки раненых и пострадавших и профилактике у них осложнений;

повышение фиксационных характеристик изготавливаемой шины настоящим способом за счет парных симметричных стержневых кронштейнов, которые создают дополнительные точки фиксации на изгибах шины, препятствующие сползанию с шины поврежденной конечности и повышающие фиксационные характеристики шины.

Выполнение кронштейнов из модуля путем сгибания части его на конце сегмента на 180o, расположения ее на этом же сегменте, удаления поперечных перегородок на необходимом протяжении, скрепления рамок модуля в выбранных симметричных точках, последующего отгибания ее с преобразованием над изгибом и креплением к смежному сегменту также в выбранных симметричных точках является новым технологическим приемом выполнения кронштейнов на изгибах шины, обеспечивающим значительное технологическое упрощение и экономическую целесообразность способа изготовления шины при сокращении времени на его выполнение и достижение минимального разрушения модуля при этом, что будет иметь немаловажное значение при их последующем восстановлении для повторного использования.

Расположение при отгибании части модуля на конце сегмента при образовании кронштейнов на контактной поверхности смежных опорных сегментов обеспечивает самое простое и очень быстрое изготовление шины настоящим способом, но этот прием технологии настоящего способа ведет к возникновению неровности контактирующих поверхностей смежных опорных сегментов за счет образования на них возвышений в зонах удвоения модулей, поэтому данный прием размещения отгибаемой части модуля возможно беспрепятственно использовать при изготовлении шины для иммобилизации нижних конечностей, а при изготовлении шин для верхних конечностей для компенсации неровности контактирующих поверхностей опорных сегментов необходимо будет увеличение толщины подстилочной прокладки. А расположение при отгибании части модуля на задней нерабочей поверхности смежных опорных сегментов, противоположной контактной поверхности их, совершенно не изменяет плоскости контактной поверхности сегментов, обеспечивая тем самым более плотный обхват поврежденной конечности изготовленной шиной, но этот технологический прием отнимает чуть больше времени и он предпочтительнее при изготовлении шины для иммобилизации верхних конечностей.

Начало изготовления шины настоящим способом с образования более протяженного по длине опорного сегмента или сегментов необходимо для того, чтобы обеспечить также экономное использование модулей в процессе формирования шины. Это связано с тем, что образование свободной части модуля в процессе его изгибания на более коротком опорном сегменте ведет к тому, что при этом протяженность их удвоенного участка значительно меньше, чем это имело бы место при образовании свободной части модуля на более протяженном по длине опорном сегменте или сегментах, когда протяженность их удвоенного участка была бы значительно больше.

Взаимосвязь и последовательность приемов настоящего технического решения обеспечивает новый технический и медицинский результат в решении поставленной задачи, а именно:

упрощение и ускорение изготовления шины новым технологическим приемом из лестничных модулей, которые при этом минимально разрушаются;

к тому же изготовленная шина согласно настоящему способу обладает большой надежностью в эксплуатации и устойчивостью к деформациям, повышенной пространственной жесткостью изгибов между опорными сегментами, а также увеличенной продольной устойчивостью опорных сегментов к изгибающим нагрузкам и высокими фиксационными характеристиками, обеспечивающими надежную и длительную фиксацию в заданном положении.

Настоящий способ осуществляют следующим образом.

Перед изготовлением шины настоящим способом с целью ее индивидуализации для конкретно раненого или пострадавшего определяют длину поврежденного отдела верхней или нижней конечности, а также длину смежных с ним отделов, которые будут охвачены изготовляемой шиной транспортной или транспортно-лечебной, при этом измерения желательно проводить на контр-латеральной (противоположной) конечности. Измерение проводят, используя сам лестничный модуль как измерительное устройство, при этом расстояние между поперечными перегородками модуля будет являться условной единицей измерения. Уточнив при измерении более протяженный по длине опорный сегмент или сегменты будущей шины, изготовление шины начинают с него, после чего на необходимом расстоянии от начала более протяженного по длине опорного сегмента или сегментов на уровне сустава выполняют перегиб модуля, как правило, под прямым углом, формируя таким образом изгиб шины. Далее, отступая от образованного изгиба шины на уровне сустава на необходимое расстояние в соответствии с данными проведенных ранее измерений, маркируют на модуле конец смежного опорного сегмента, например, помещая на рамку модуля в этом месте с одной только стороны узкую полоску лейкопластыря или другого подобного материала или делая пометку мелом, карандашом, или процарапывая рамку модуля в этой точке. Затем определяют на боковых сторонах смежных опорных сегментов точки для крепления к ним парных симметричных стержневых кронштейнов, при этом точки выбирают таким образом, что линия, проведенная через две симметричные точки на сторонах каждого сегмента, делит их на пропорциональные отрезки, которые отвечают условию, что соотношение длин отрезков, прилегающих к изгибу, пропорционально соотношению длин соответствующих сегментов. После этого измеряют расстояние от маркированного конца опорного сегмента до определенной заданной точки на нем, далее измеряют расстояние между маркированными заданными точками на смежных сегментах, делящих их на пропорциональные отрезки, пользуясь при этом лестничным модулем как измерительным устройством.

Если сумма измеренных расстояний больше длины оставшейся свободной части модуля от конца опорного сегмента, то проводят удлинение свободной части присоединением к ее концу второго модуля, который укладывают внахлест и скрепляют их между собой с помощью рассеченных посередине перегородок путем обвязки ими рамок соединяемых модулей. При этом нужно соединять модули между собой таким образом, чтобы рамки торцовых частей их включались только в укладываемые на опорные сегменты участки. После этого на свободной части модуля, отступая от маркированного конца смежного с ней опорного сегмента на расстояние, равное длине отрезка между концом опорного сегмента и определенной на нем точкой, удаляют поперечные перегородки на модуле на участке, равном по протяженности расстоянию между двумя определенными заданными точками на смежных опорных сегментах, образуя таким образом, промежуточное предобразованное окно. Затем свободную часть модуля отгибают кнутри или кнаружи на угол 180o на уровне рассчитанного и маркированного ранее конца опорного сегмента и укладывают на контактную или же на обратную (заднюю) нерабочую поверхность этого опорного сегмента, после чего на уровне выбранной и заданной на этом сегменте точки вновь изгибают свободную часть модуля и перебрасывают ее предобразованным окном над изгибом шины и наконец на уровне выбранной точки на смежном опорном сегменте конец модуля отгибают, располагая это соответственно на контактной или обратной (задней) нерабочей поверхности смежного опорного сегмента. Скрепление отогнутой свободной части модуля на смежных опорных сегментах шины осуществляют в маркированных симметричных выбранных точках с обеих сторон сегментов аналогично с помощью удаленных или рассеченных посередине поперечных перегородок, не утративших связей с рамкой, путем обвязки рамок шины. При этом переброшенный над изгибом участок свободной части модуля с удаленными на всем его протяжении поперечными перегородками образует предобразованное промежуточное окно, и только рамка этого участка модуля образует парные симметричные стержневые кронштейны. Зоны скрепления участков шины между собой удаленными и рассеченными посередине поперечными перегородками обматывают лейкопластырем или липкой лентой для профилактики микротравм острыми концами поперечных перегородок. После этого изготовленную шину подготавливают к работе: обертывают кронштейны на ее изгибе ватой или поролоном, которые фиксируют, например, с помощью бинта, на контактные поверхности опорных сегментов помещают пласты ваты или полосы поролона с последующей фиксацией их также с помощью перевязочного материала, например, бинта. После осуществления этого шина готова к использованию.

Настоящее техническое решение "Способ изготовления шины для иммобилизации костей при их повреждении" поясняется чертежами, раскрывающими полностью этапы его технологии при изготовлении конкретных шин для иммобилизации определенных отделов скелета и особенности осуществления способа при различных ситуациях в процессе изготовления шин.

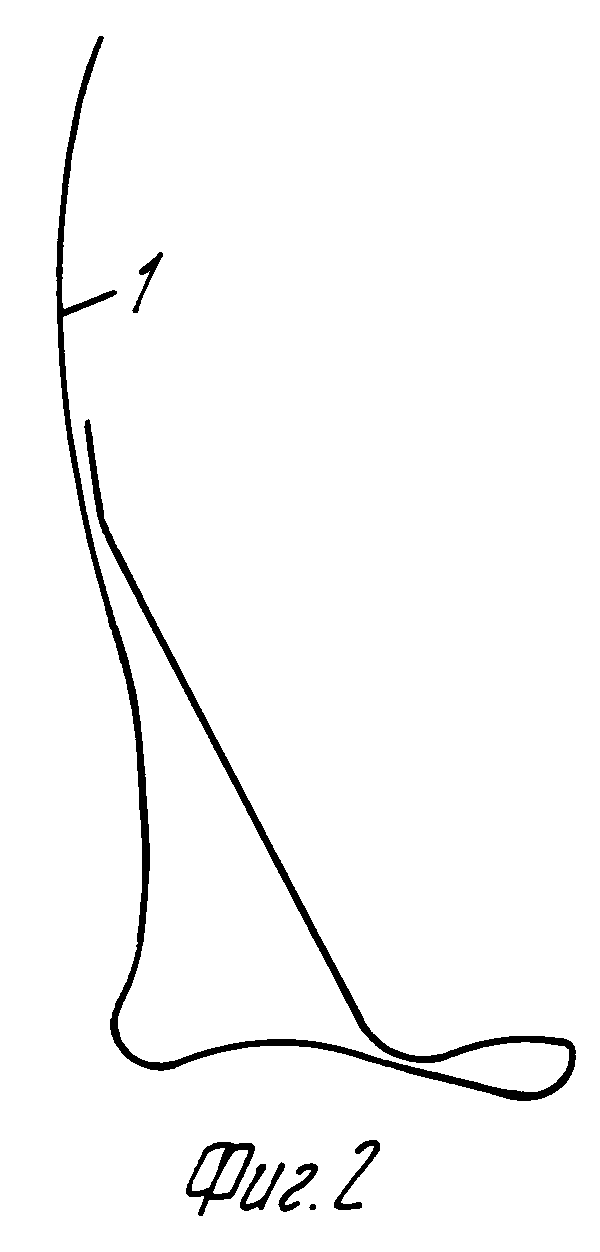

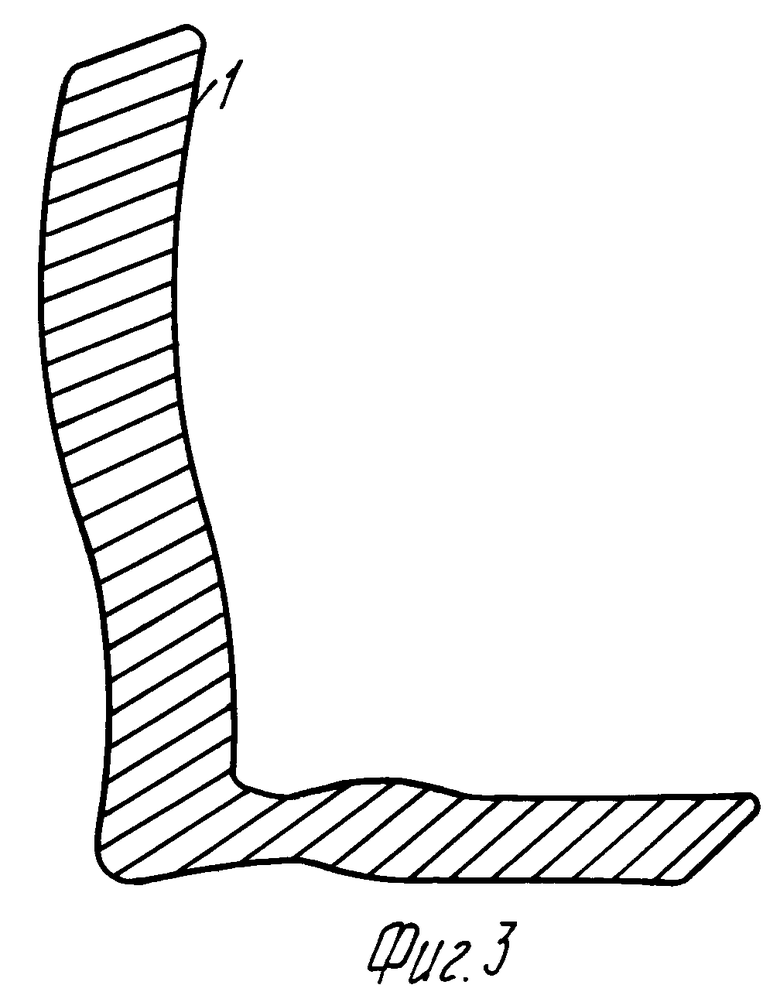

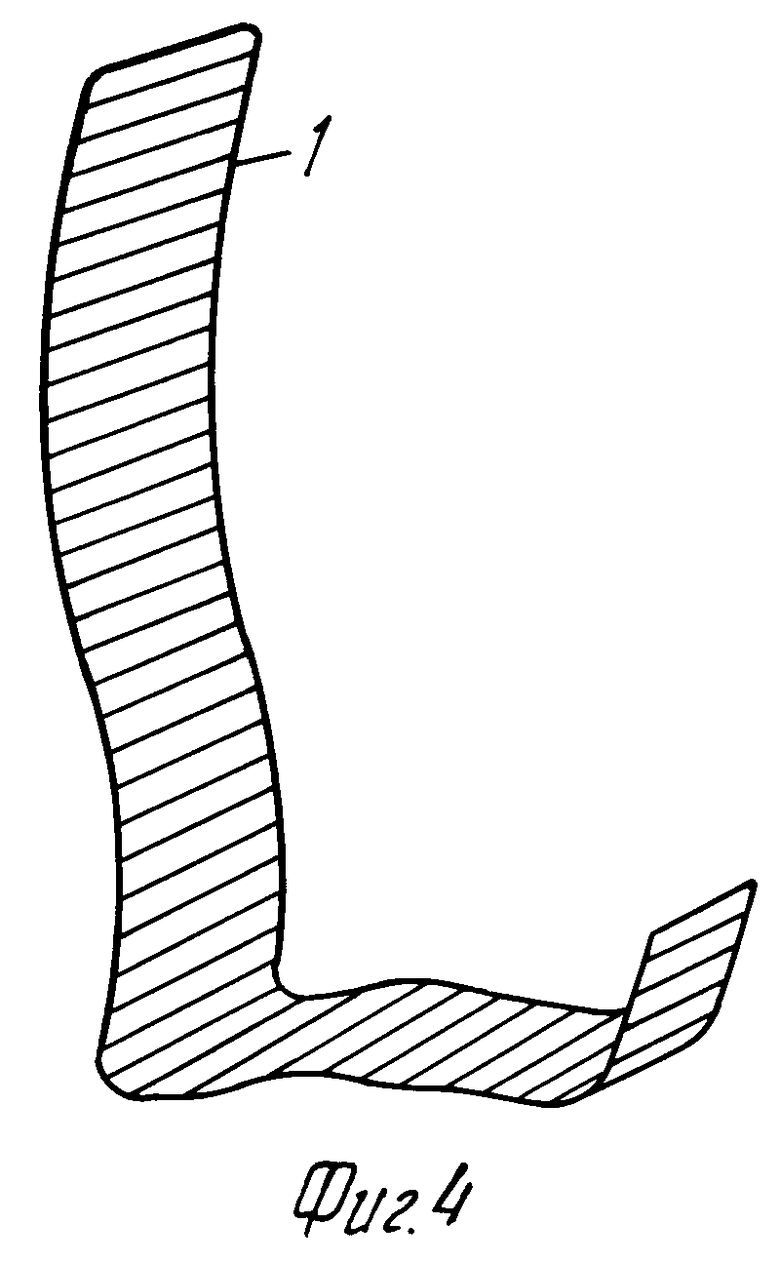

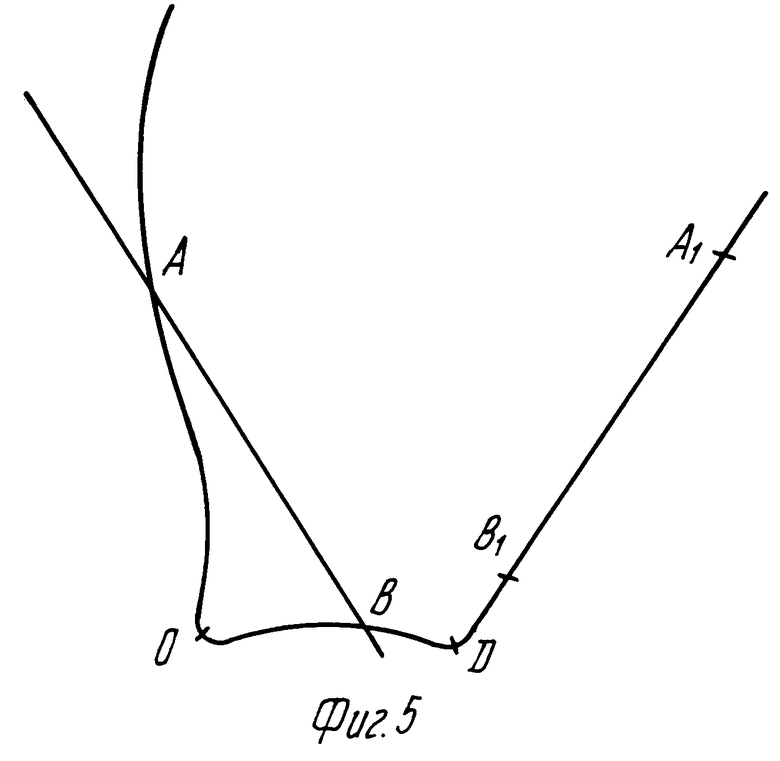

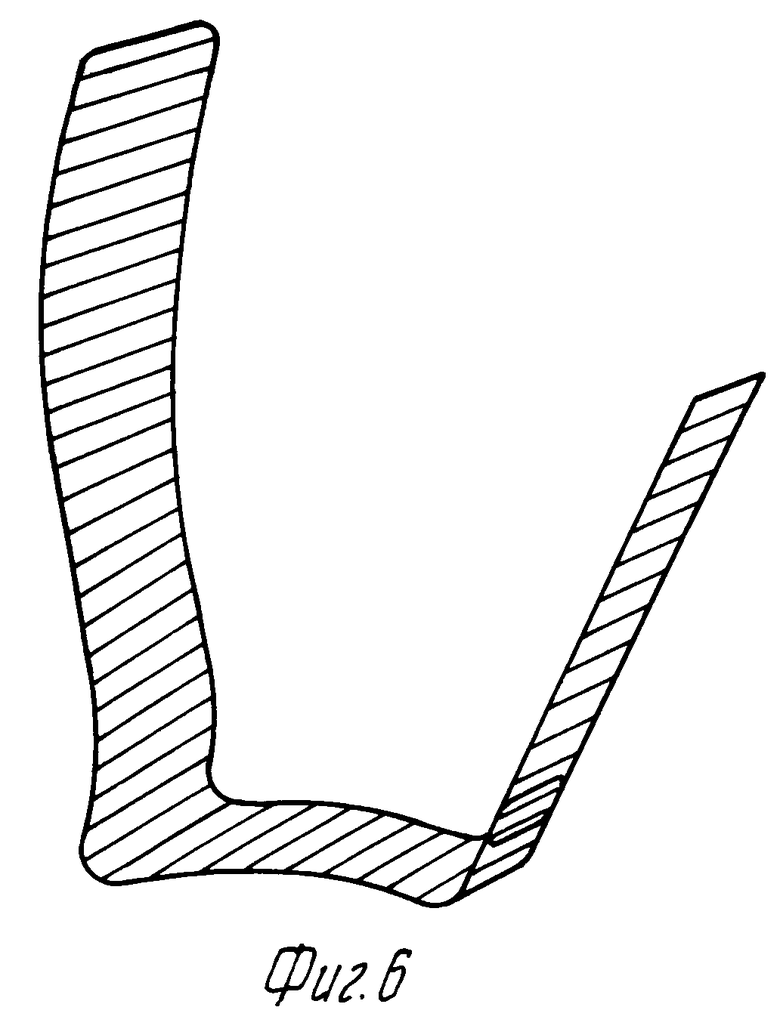

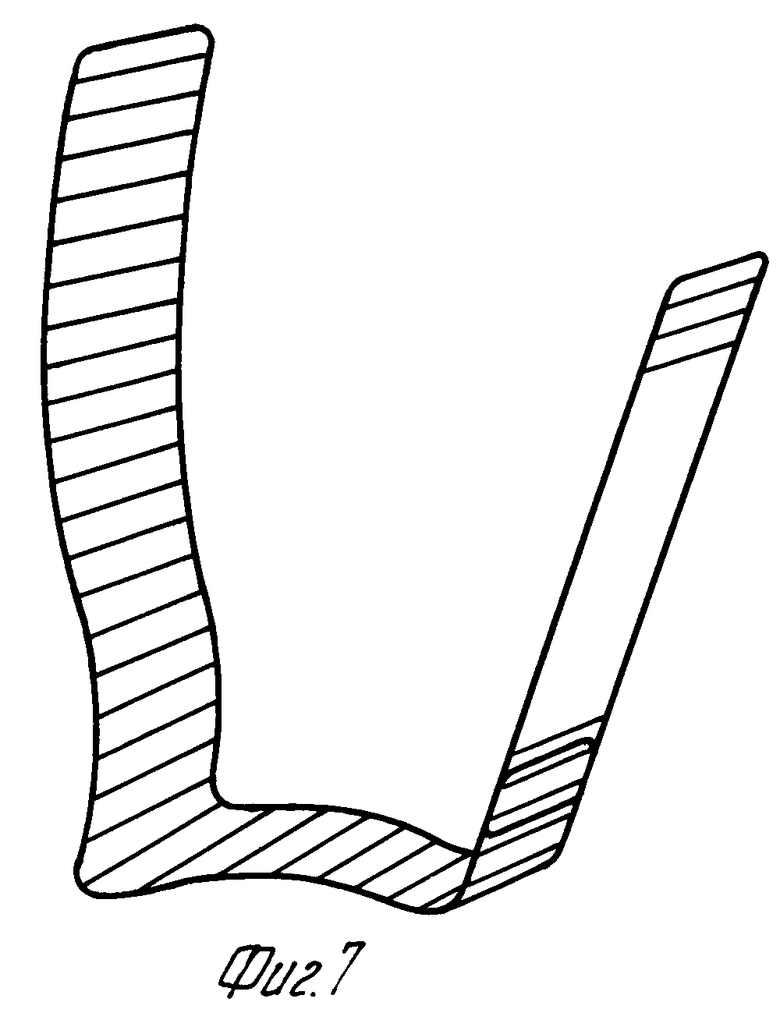

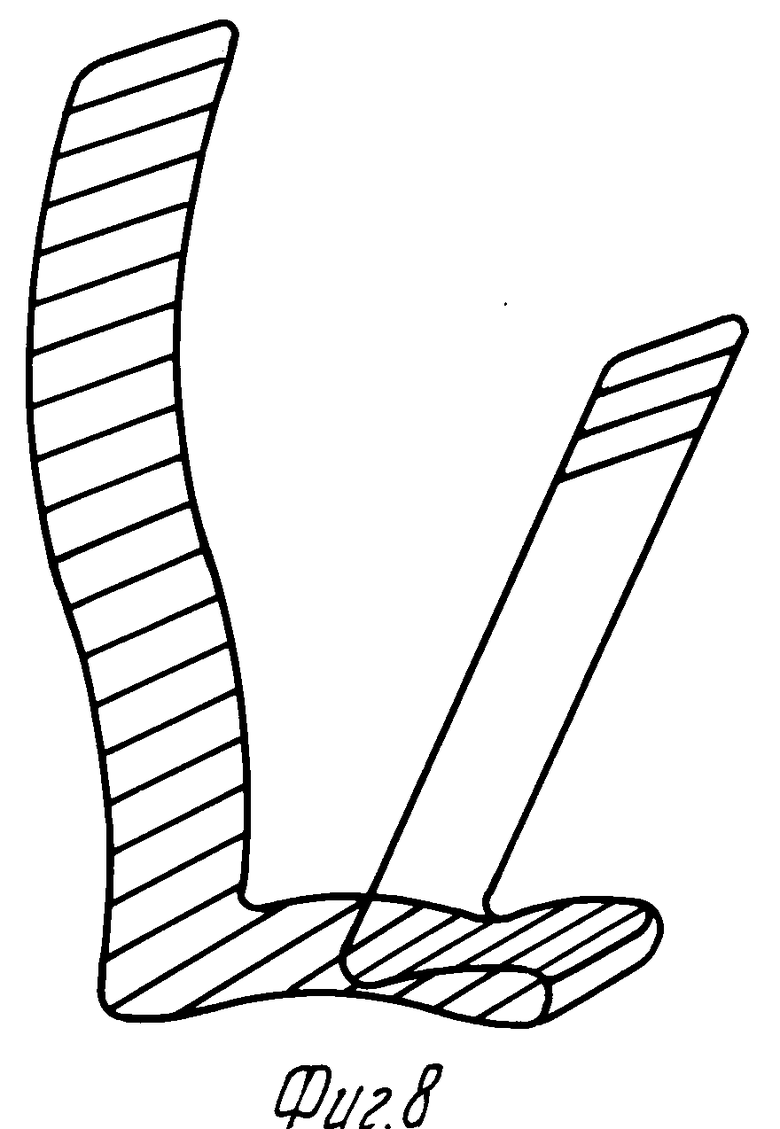

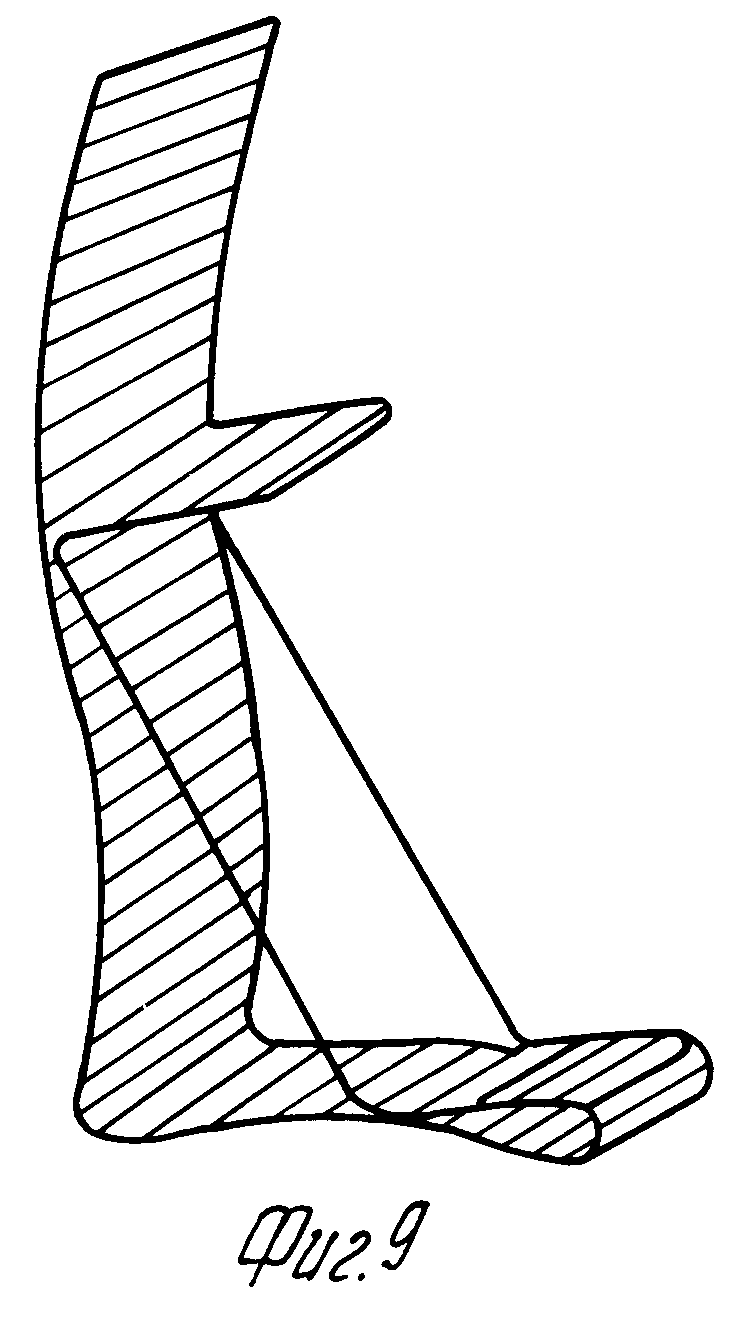

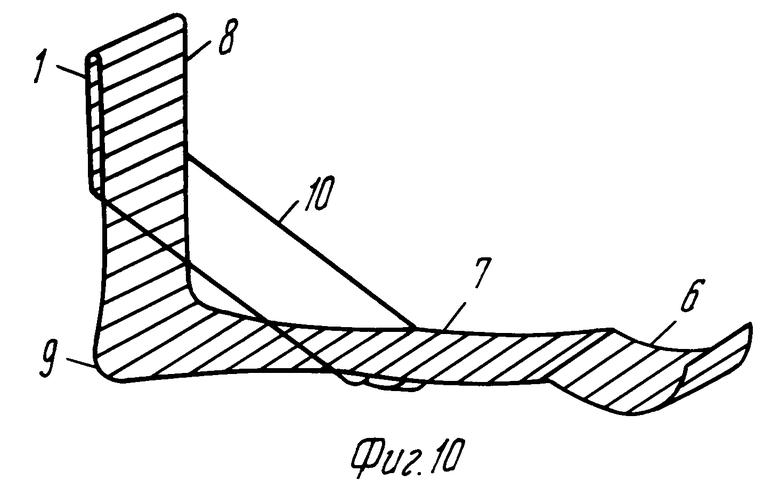

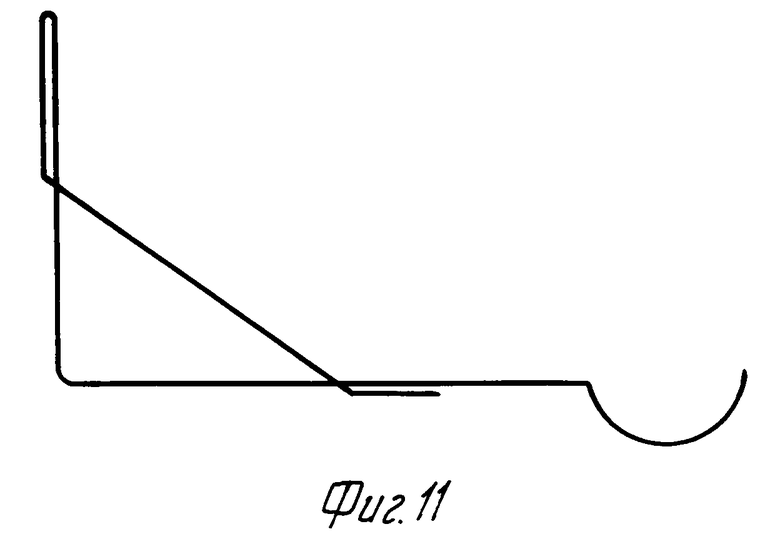

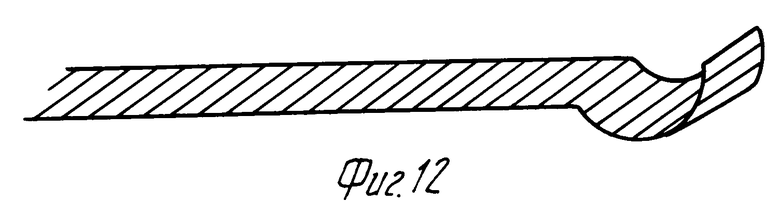

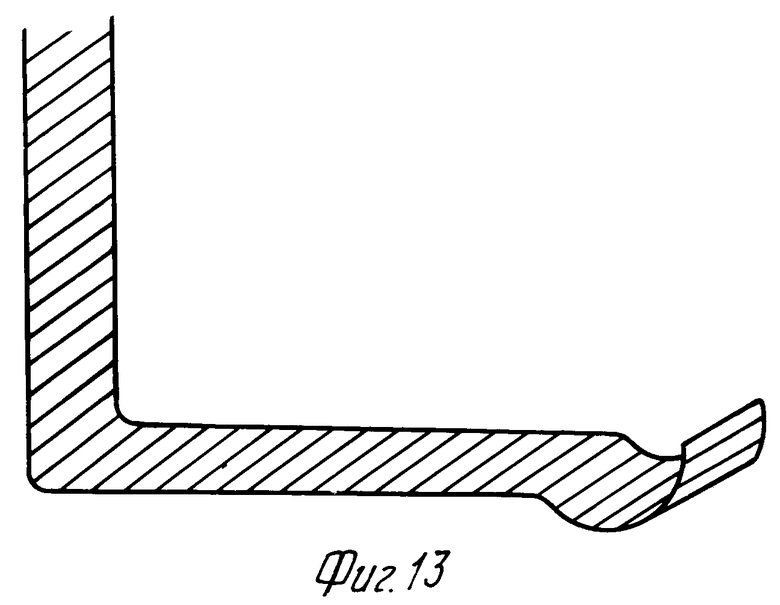

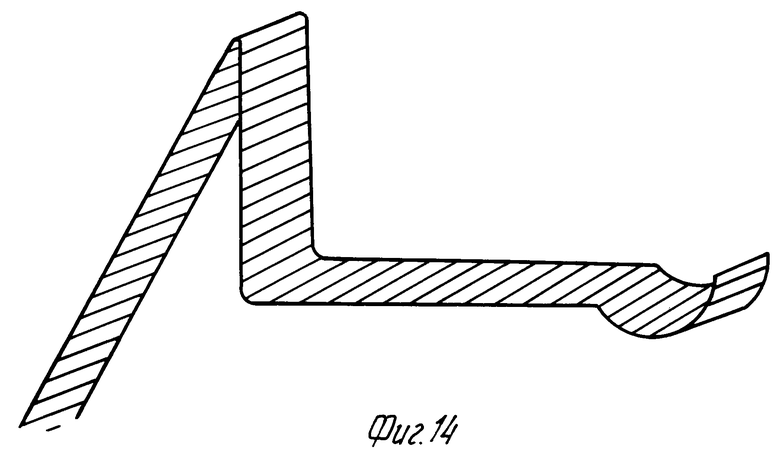

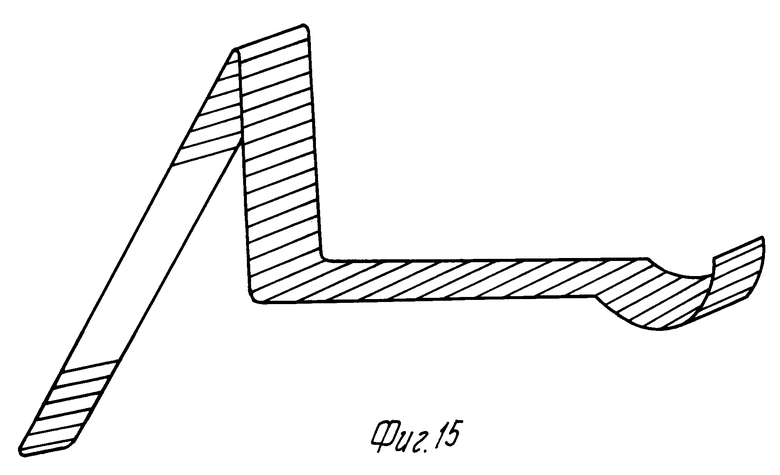

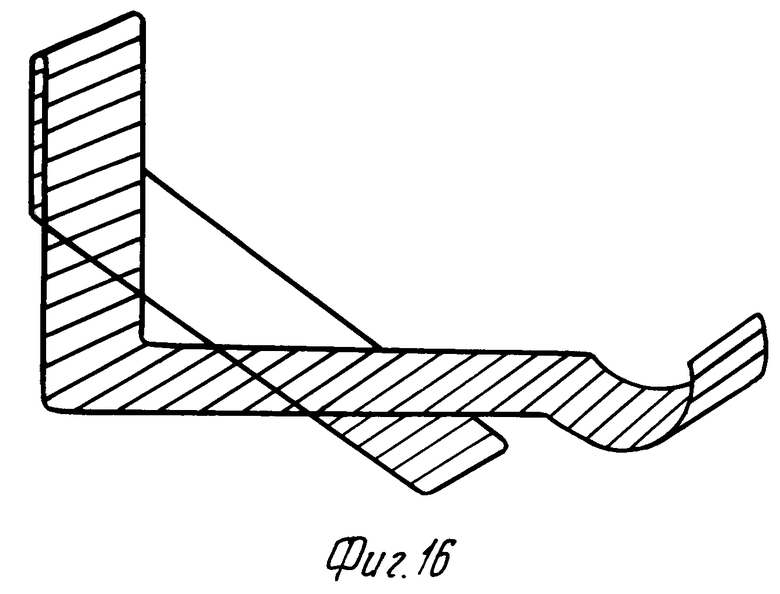

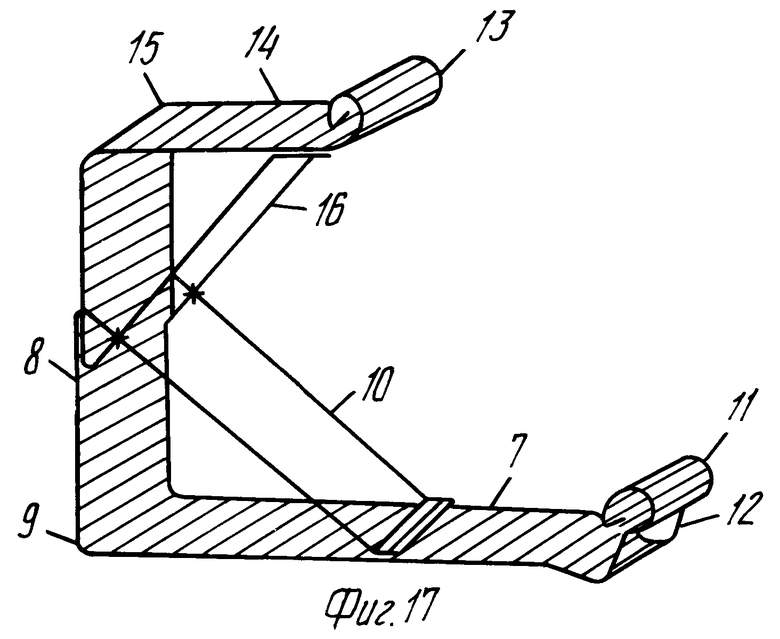

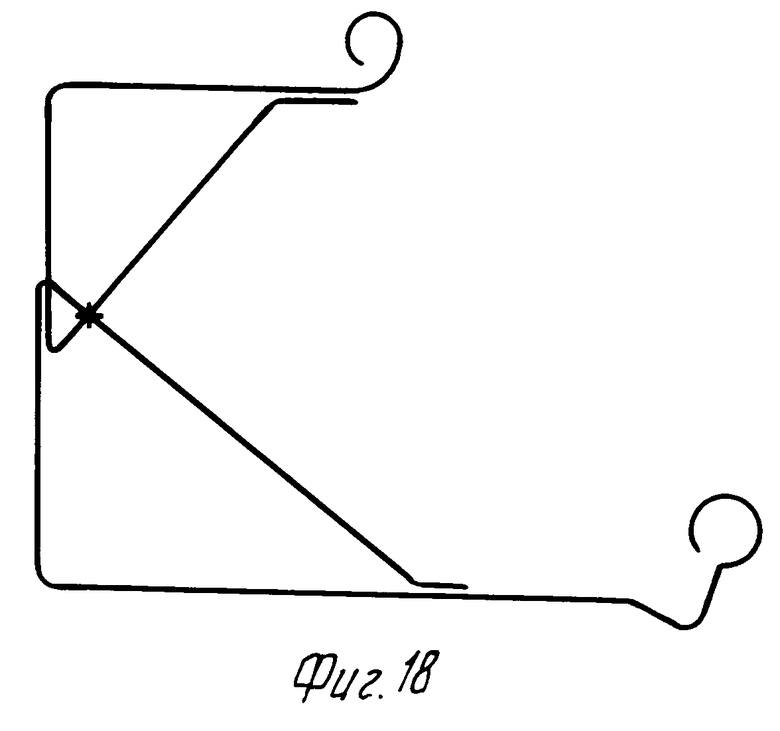

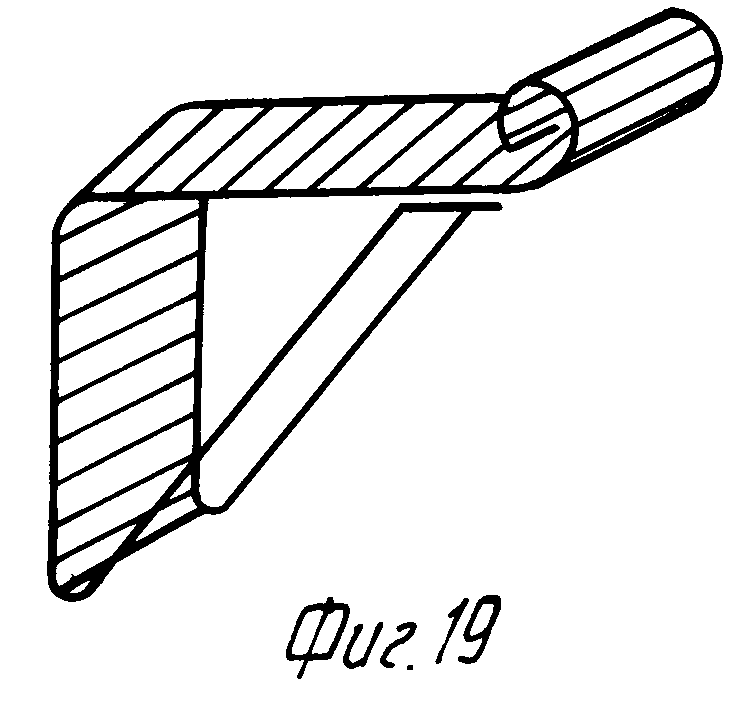

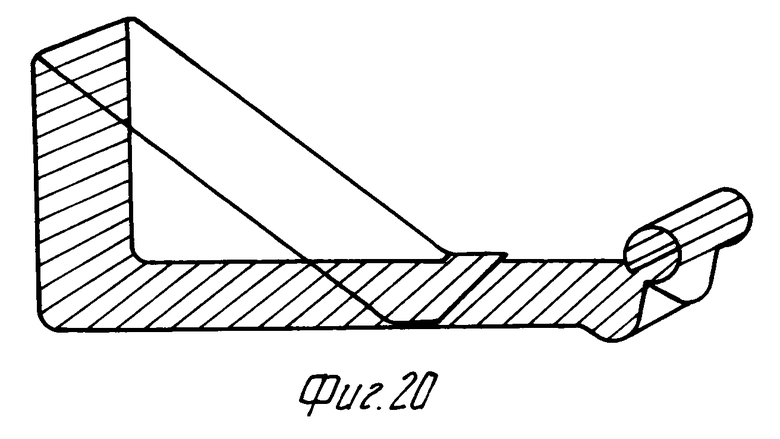

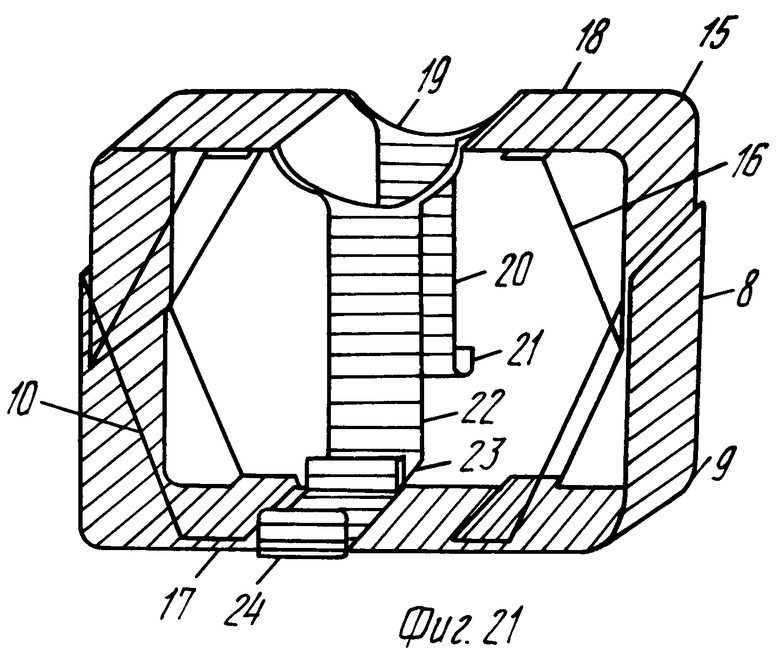

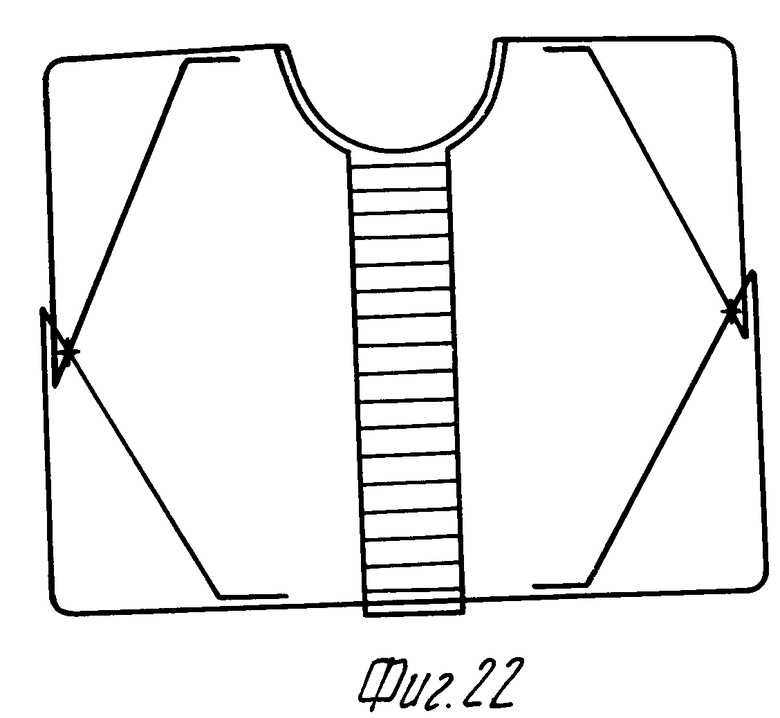

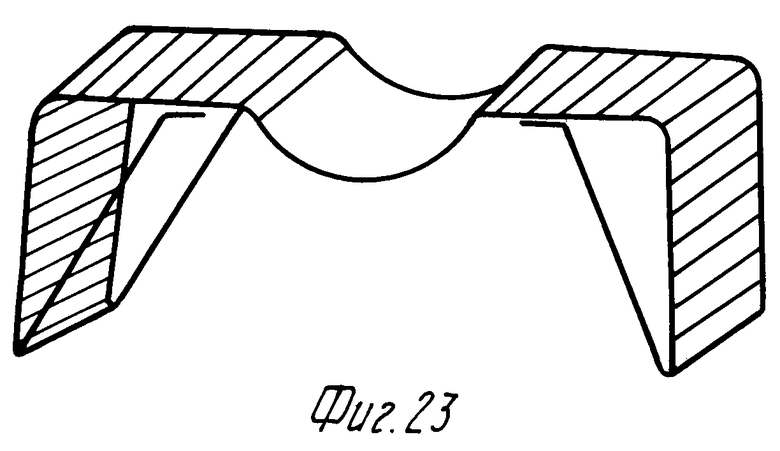

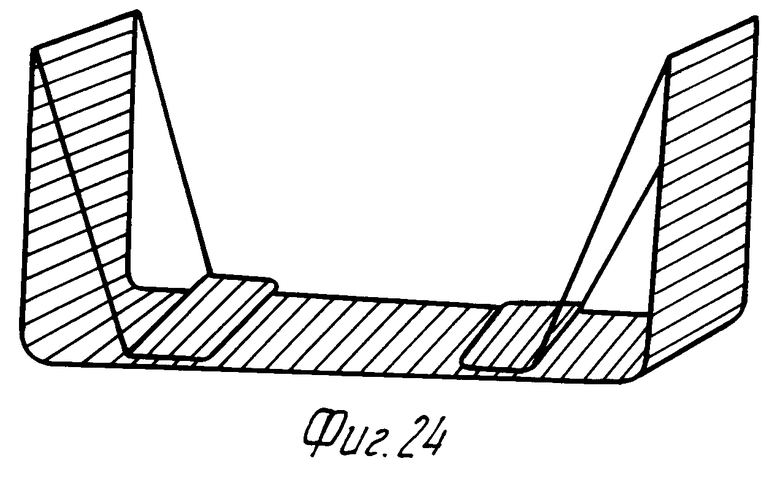

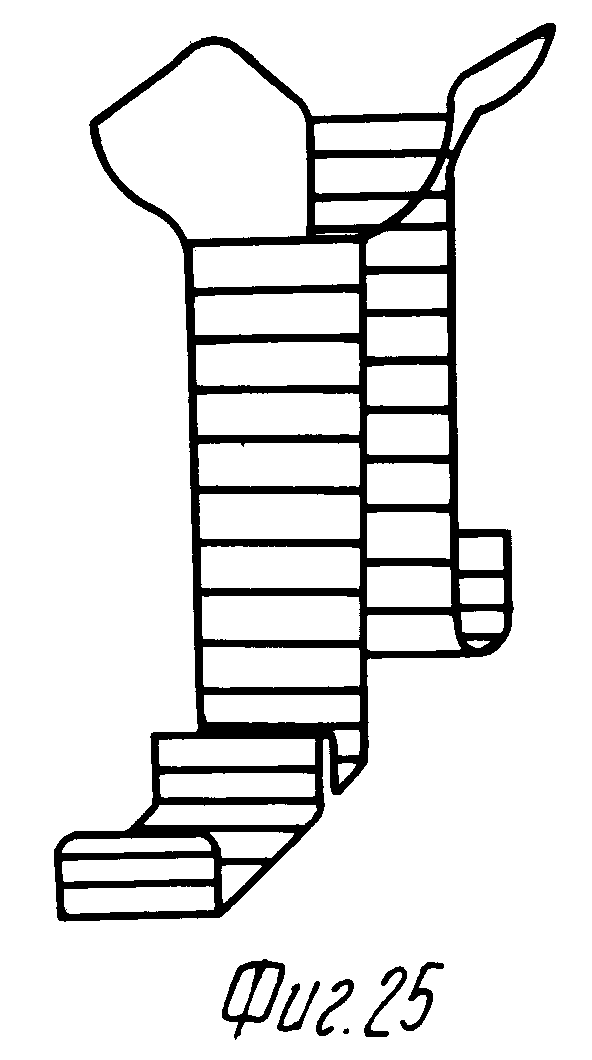

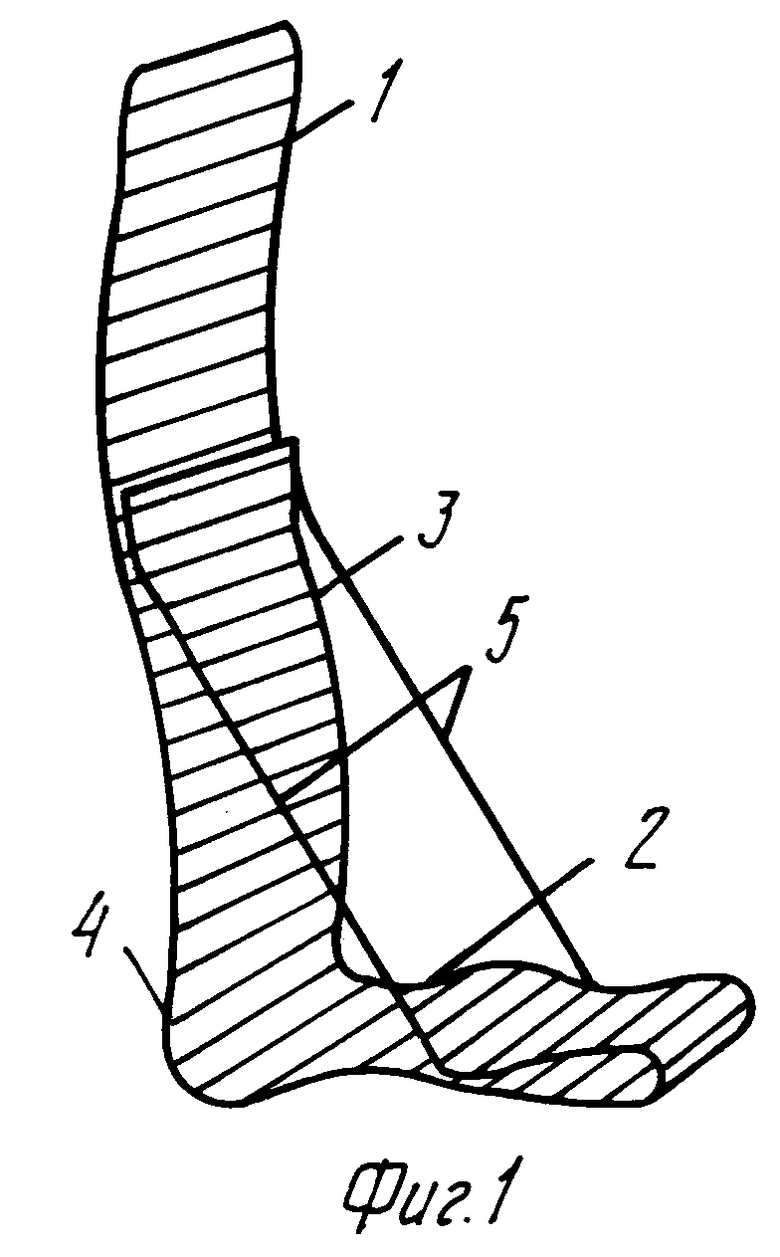

На фиг. 1 изображен общий вид шины для иммобилизации стопы и голеностопного сустава при их повреждениях с размещением участков отгибаемой части модуля при образовании пяточных кронштейнов на контактной поверхности опорных сегментов; на фиг. 2 то же, вид сбоку; на фиг. 3-9 то же, последовательность выполнения этапов настоящего способа при изготовлении шины; на фиг. 10 общий вид шины для иммобилизации костей предплечья при их повреждениях с размещением участков отгибаемой части модуля при образовании локтевых кронштейнов на задней нерабочей поверхности опорных сегментов; на фиг. 11 то же, вид спереди; на фиг. 12-16 последовательность выполнения этапов настоящего способа при изготовлении шины по фиг. 10; на фиг. 17 шина для иммобилизации плеча при его повреждении, общий вид; на фиг. 18 то же, вид спереди; на фиг. 19 и 20 то же, общий вид составляющих шины в отдельности; на фиг. 21 общий вид шины для иммобилизации обеих плечевых костей при их одновременном повреждении; на фиг. 22 то же, вид спереди; на фиг. 23-25 то же, общий вид составляющих шины в отдельности.

Приводим особенности конструктивного выполнения транспортных шин для иммобилизации определенных отделов опорно-двигательного аппарата, изготовленных настоящим способом, и раскрываем обозначенные на них позиции.

Шина для стопы и голеностопного сустава (фиг. 1) включает соединенные последовательно лестничные модули 1, на которых выполнены стопный 2 и голенный 3 сегменты с пяточным изгибом 4 между ними, пяточные кронштейны 5, стабилизирующие пяточный изгиб 4.

Шина для предплечья (фиг. 10) включает лестничный модуль 1, на котором выполнены кистевой сегмент в виде полуовального обхвата 6, предплечный 7 и плечевой 8 сегменты с локтевым изгибом 9, стабилизированным парными локтевыми кронштейнами 10.

Шина для плеча (фиг. 17) включает соединенные между собой изогнутые модули 1, на которых выполнены кистевой сегмент в виде цилиндрического упора 11, выгнутое пястное окно 12, предплечный 7, плечевой 8 и надплечный 14 сегменты, локтевой 9 и плечевой 15 изгибы с парными симметричными локтевыми 10 и плечевыми 16 кронштейнами, при этом надплечный сегмент 14 оканчивается завитком 13.

Шина для обеих плечевых костей (фиг. 21) включает соединенные между собой изогнутые модули 1, на которых выполнены ложемент для обоих предплечий 17, плечевые сегменты 8, надплечная опора 18 с шейным окном 19, локтевые 9 и плечевые 15 изгибы с парными симметричными локтевыми 10 и плечевыми 16 кронштейнами. Кроме того, шина по фиг. 21 еще включает соединенный с шейным окном 19 надплечной опоры 18 грудную опору (фиг. 25) с задним отделом 20, оканчивающимся загибом 21, и с передним отделом 22 с поддерживающей частью 23, на конце которой выполнен дополнительный поперечный обхват для предплечий 24.

Шину для стопы и голеностопного сустава (фиг. 1) изготавливают следующим образом: образуют на одном из концов лестничного модуля 1 голенный сегмент 3, который ограничивают пяточным изгибом 4, выполняемым на уровне пятки путем изгибания лестничного модуля 1 под углом 90o (фиг. 3), далее формируют смежный стопный сегмент 2, отгибая кнутри на его торце модуль, в результате чего образуется кнаружи от торца стопного сегмента 2 свободная часть модуля (не показана), длины которой явно недостаточно для последующих манипуляций с модулем с целью формирования парных симметричных пяточных стержневых кронштейнов на пяточном изгибе 4 (фиг. 4). Поэтому к свободной части модуля (не показана) подсоединяют второй лестничный модуль 1 с целью ее удлинения, соединяя их внахлест последовательно друг с другом с помощью рассеченных посередине поперечных перегородок (фиг. 5). После этого на одной из боковых сторон голенного 3 (OC) и стопного 2 (OD) сегментов задают и маркируют с помощью полосок лейкопластыря точки A и B, которые делят эти сегменты OC и OD на пропорциональные отрезки (фиг. 6 профиль фиг. 5) согласно соотношению: AO/OB CO/OD, после чего на свободной части модуля, лежащей кнаружи от обозначенного торца стопного сегмента 2, отступая на расстояние DB1/DB1 DB отрезок стопного сегмента от торца его до точки B (обозначают отрезок B1A1/B1A1 BA расстояние между точками A и B на смежных опорных сегментах голенном 3 и стопном 2), на всем протяжении которого удаляют поперечные перегородки, образуя таким образом промежуточное предобразованное окно (фиг. 7, промежуточное предобразованное окно не обозначено), а затем начальный участок свободной части (DB1 на фиг. 6) укладывают на рабочую контактную поверхность концевого отдела стопного сегмента 2 и отгибают свободную часть модуля на уровне маркировки (точка B на фиг. 6-8). Потом свободную часть модуля областью промежуточного окна перебрасывают над пяточным изгибом 4 и крепят к голенному сегменту 3 в зоне маркировки (точка A на фиг. 6), образуя таким образом парные симметричные стержневые пяточные кронштейны 5, которыми являются рамки модуля, ограничивающие промежуточное окно на свободной части. Оканчивают изготовление шины укладкой концевого участка свободной части на контактную поверхность голенного сегмента 3. Закрепление и фиксацию отогнутой свободной части модуля, а именно ее начального и концевого участков к голенному 3 и стопному 2 сегментам, осуществляют с помощью ранее удаленных поперечных перегородок или с помощью рассеченных посередине поперечных перегородок, не утративших связь с рамкой, путем обвязки ими сближенных рамок. Зоны обвязки рамок модуля поперечными перегородками обматывают полосками лейкопластыря или липкой лентой.

После этого изготовленную шину подготавливают к работе: обертывают пяточные кронштейны ватой или поролоном, которые фиксируют с помощью перевязочного материала, например бинта, на контактные поверхности опорных голенного 3 и стопного 2 сегментов также помещают пласты ваты или полосы поролона с последующей их фиксацией также с помощью перевязочного материала, например бинта. После осуществления этого шина готова к использованию.

Шину для предплечья (фиг. 10) изготавливают следующим образом: образуют на одном из концов лестничного модуля 1 путем изгибания кистевой сегмент в виде полуовального обхвата 6 (фиг. 12), затем на уровне локтевого сустава модуль 1 сгибают под прямым углом 90o, ограничивая таким образом предплечный сегмент 7 и образуя локтевой изгиб 9 (фиг. 13). После этого на уровне верхней трети плеча свободную часть модуля отгибают кнаружи, ограничивая таким образом и завершая образование плечевого сегмента 8 (фиг. 14). Далее на одной из боковых сторон предплечного 7 и бокового 8 сегментов задают и маркируют аналогичным путем точки, делящие эти сегменты на пропорциональные отрезки (не показаны), потом на отогнутой части модуля, лежащей кнаружи от обозначенного торца плечевого сегмента 8, отступая на необходимое расстояние, определенное аналогичным вышеописанным путем, образуют идентично промежуточное предобразованное окно (не обозначено), протяженность которого равняется расстоянию между заданными точками на предплечном 7 и плечевом 8 сегментах (фиг. 15). Промежуточное окно образуют путем удаления поперечных перегородок на заданном участке модуля. Затем начальный участок свободной части модуля укладывают на заднюю нерабочую поверхность плечевого сегмента 8, далее модуль на уровне начала промежуточного окна (уровень заданной точки на плечевом сегменте 8) отгибают дальше, несколько растягивая рамки его на уровне окна и проводят модуль окном через локтевой изгиб 9 шины, закрепляя его в заданной точке на предплечном сегменте 7 шины, образуя таким образом парные симметричные локтевые кронштейны 10, являющиеся рамкой модуля, ограничивающей окно (фиг. 16). Оканчивают изготовление шины укладыванием концевого участка свободной части на заднюю нерабочую поверхность предплечного сегмента 7. Фиксацию и закрепление отогнутой свободной части модуля, а именно ее начального и концевого участков к предплечному 7 и плечевому 8 сегментам шины осуществляют аналогично вышеописанному. После этого изготовленную шину подготавливают к работе аналогичным путем с помощью ваты или поролона, которые фиксируют на контактных рабочих поверхностях ее опорных сегментов и на локтевых кронштейнах с помощью перевязочного материала, например, бинта.

Шину для плеча (фиг. 17) изготавливают следующим образом: сначала изготавливают первую составляющую шины (фиг. 20), для этого образуют на одном из концов лестничного модуля 1 кистевой сегмент в виде цилиндрического упора 11 с выгнутым пястным окном 12, которое выполняют путем удаления поперечных перегородок и растягивания рамки модуля на этом участке в стороны. Затем на уровне локтевого сустава модуль 1 сгибают под прямым углом (90o), ограничивая таким образом предплечный сегмент 7 и образуя локтевой изгиб 9 и формируя свободную часть модуля, на которой маркируют конец плечевого сегмента. Затем на предплечном сегменте 7 и ограниченном участке свободной части модуля, соответствующему по протяженности плечевому сегменту, задают и маркируют точки, делящие эти сегменты на пропорциональные отрезки, при этом пропорциональные отрезки, прилегающие к локтевому сгибу 9, ограниченные этими точками, превышают на 6-7 см половину протяженностей этих сегментов. После этого свободную часть модуля на уровне заданной точки на плечевом сегменте отгибают кнаружи и сразу, начиная от этого изгиба, образуют идентично промежуточное предобразованное окно, протяженность которого равняется расстоянию между заданными точками. Потом свободную часть модуля отгибают кнаружи дальше, несколько растягивая рамки на уровне окна, и проводят модуль окном через локтевой изгиб 9 шины, закрепляя его в заданной точке на предплечном сегменте 7 шины, образуя таким образом парные симметричные локтевые кронштейны 10, являющиеся рамкой модуля, ограничивающей промежуточное окно, формируя таким образом первую составляющую шины для плеча. После этого из второго модуля 1 изготавливают вторую составляющую (фиг. 19), для чего на одном из концов этого модуля выгибают завиток 13, далее на уровне плечевого сустава модуль 1 перегибают, образуя надплечный сегмент 14 и ограничивающий его плечевой изгиб 15, а затем идентичным путем формируют плечевые кронштейны 16 и часть плечевого сегмента. После этого эти две составляющие соединяют между собой частями плечевых сегментов внахлест, образуя таким образом опорный плечевой сегмент 8, при этом рамки модулей соединяют между собой посредством поперечных перегородок аналогично вышеописанному, при этом изготовленную шину ужесточают путем дополнительного скрепления между собой локтевых 10 и плечевых 16 кронштейнов в зоне их перекреста. После этого изготовленную шину подготавливают к работе аналогично с помощью ваты или поролона, которые фиксируют на контактных поверхностях ее опорных сегментов и на локтевых и плечевых кронштейнах с помощью перевязочного материала, например, бинта.

Шину для обеих плечевых костей (фиг. 21) изготавливают следующим образом: сначала изготавливают первую составляющую шины (фиг. 24), для этого определив протяженность ложемента для обоих предплечий 17 на модуле 1, формируют симметричные локтевые изгибы 9 и аналогичным путем образуют локтевые кронштейны 10, после этого изготавливают вторую составляющую шины (фиг. 23), для чего на втором модуле 1, определив протяженность надплечий раненого или пострадавшего, выполняют надплечную опору 18 с шейным окном 19, которое формируют путем удаления в центральном отделе надплечной опоры 18 поперечных перегородок при необходимом протяжении, растягивая рамки модуля в стороны с последующим выгибанием растянутой рамки в виде дуги, выпуклой стороной ориентированной вниз. Далее на уровне плечевых суставов концы модуля отгибают вниз, образуя таким образом симметричные плечевые изгибы 15, ограничивая надплечную опору 18, и потом аналогичным путем образуют плечевые кронштейны 16. И, наконец, изготавливают третью составляющую шины (фиг. 25) грудную опору с шейным окном 20, соответствующим аналогичному окну 19 второй составляющей шины. Грудная опора включает задний отдел 20 с загибом 21 и передний отдел 22 с поддерживающей частью 23, на конце которой выполняют путем изгибания концевого участка модуля дополнительный поперечный обхват 24 для предплечий. После этого осуществляют сборку шины путем соединения между собой всех трех составляющих. Первую (фиг. 24) и вторую (фиг. 23) составляющие соединяют аналогично вышеописанной шине, формируя при этом симметричные плечевые опорные сегменты 8, а затем третью составляющую грудную опору соединяют с надплечной опорой 18 областью окон 19 и 20 путем их наложения одно на другое с последующей обвязкой рамок, их образующих, ранее удаленными поперечными перегородками. После этого изготовленную шину подготавливают к работе идентичным путем с помощью ваты или поролона, которые фиксируют на контактных рабочих поверхностях ее опорных сегментов, на локтевых и плечевых кронштейнах, а также на шейном окне с помощью перевязочного материала, например бинта.

Таким образом настоящий способ изготовления шины для иммобилизации костей при их повреждении позволяет по сравнению с известными, в том числе и прототипом, значительно ускорить и принципиально упростить изготовление шин путем введения нового технологического приема, что, кроме всего прочего, еще и обеспечивает и экономное и рациональное использование лестничных модулей, при этом за счет минимального их разрушения при формировании стабилизирующих элементов в виде парных симметричных стержневых кронштейнов на изгибах между опорными сегментами шины.

Кроме того, настоящий способ позволяет надежно обеспечить повышение конструкционной жесткости и фиксационных способностей изготавливаемых шин, предупредить их деформации, в том числе и разгибание на уровне изгибов, и достигнуть надежной и длительной фиксации поврежденных отделов скелета в заданном положении и на весь период транспортировки раненых и пострадавших, а также предупредить развитие осложнений, что достигается введением нового конструкционного элемента парных симметричных стержневых кронштейнов на изгибах изготавливаемых транспортных и транспортно-лечебных шин за счет применения нового технического приема изгибания и выгибания лестничного модуля для образования этих кронштейнов.

Кроме того, использование нового технологического приема трансформации лестничных модулей, направленного на выполнение стабилизирующих элементов на изгибах шины, выполняемых в виде парных симметричных стержневых кронштейнов и ужесточающих конструкцию изготавливаемой шины, позволяет считать его достаточно универсальным, обеспечивающим экспресс-создание транспортных и транспортно-лечебных шин для всех отделов опорно-двигательного аппарата с улучшенными прочностными и фиксационными характеристиками.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ ДЛЯ ИММОБИЛИЗАЦИИ КОСТЕЙ ПРИ ИХ ПОВРЕЖДЕНИИ | 1994 |

|

RU2102040C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШИНЫ ДЛЯ ИММОБИЛИЗАЦИИ КОСТЕЙ ПРИ ИХ ПОВРЕЖДЕНИИ | 1994 |

|

RU2117465C1 |

| Транспортная шина для иммобилизации плечевой кости при ее переломах | 1988 |

|

SU1711872A1 |

| Транспортная шина для иммобилизации плеча | 1987 |

|

SU1637791A1 |

| Транспортная шина для иммобилизации верхней конечности | 1987 |

|

SU1634273A1 |

| Транспортная шина С.С.Сергеева для иммобилизации верхней конечности | 1990 |

|

SU1801418A1 |

| ШИНА ДЛЯ ИММОБИЛИЗАЦИИ ВЕРХНЕЙ КОНЕЧНОСТИ | 1992 |

|

RU2043092C1 |

| Шина для иммобилизации бедра | 1989 |

|

SU1648449A1 |

| Транспортно-лечебная шина для верхней конечности | 1987 |

|

SU1588409A1 |

| ШИНА С.С.СЕРГЕЕВА ДЛЯ ИММОБИЛИЗАЦИИ КОНЕЧНОСТИ | 1991 |

|

RU2021788C1 |

Использование: изобретение относится к медицине, а именно к травматологии и военно-полевой хирургии, в частности к способам изготовления шин для иммобилизации костей при их повреждениях. Изобретение обеспечивает изготовление шин упрощенным, малотрудоемким и экономичным способом, который не отнимает много времени и за счет нового технологического приема обеспечивает изготовление шин, обладающих большой надежностью при эксплуатации и устойчивостью к деформациям, повышенной пространственной жесткостью изгиба и увеличенной продольной жесткостью опорных сегментов, а также высокими фиксационными характеристиками. Сущность изобретения: способ осуществляют путем изгибания лестничного модуля в виде прямоугольной рамки с поперечными перегородками с образованием опорных сегментов и изгибов между ними со стабилизирующими элементами в виде парных симметричных стержневых кронштейнов, образуемых из рамки модуля, которыми соединяют боковые стороны смежных опорных сегментов в точках, выбранных таким образом, что соотношение длин, замыкаемых кронштейнами на изгибе отрезков сегментов, пропорционально соотношению длин соответствующих сегментов, при этом стержневые кронштейны выполняют из модуля путем сгибания части его на конце сегмента на 180o, расположения ее на этом же сегменте, удаления поперечных перегородок на необходимом протяжении, скрепления рамок модуля в выбранных симметричных точках, последующего отгибания ее с перебрасыванием над изгибом и креплением к смежному сегменту также в выбранных симметричных точках, причем при отгибании части модуля при образовании кронштейнов ее располагают на контактной поверхности смежных опорных сегментов или на их задней нерабочей поверхности, а изготовление шины всегда начинают с образования более протяженного по длине опорного сегмента или сегментов. 3 з.п.ф-лы, 25 ил.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Русаков А.Б | |||

| Транспортная иммобилизация | |||

| Л.: Медицина, 1989, с | |||

| Огнетушитель | 0 |

|

SU91A1 |

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство, 1563693, A 61 F 5/04, 1990. | |||

Авторы

Даты

1998-02-27—Публикация

1994-03-25—Подача