Изобретение относится к производству строительных стеновых и керамических изделий, а также к порошковой металлургии для получения деталей методом холодного прессования.

Известно устройство для получения изделий давлением, содержащее загрузочное приспособление, нижний и верхний транспортеры, состоящие из формующих пластин с ребрами, контактирующими с рольгангами транспортеров, при этом рабочая ветвь нижнего транспортера горизонтальна, а верхнего транспортера может делиться на наклонный и горизонтальный участки. На этом устройстве можно получать изделия только из пластичных смесей и с применением уплотняющих устройств на загрузке, но невозможно получение высоких давлений в этих смесях.

Более близким к изобретению техническим решением является конвейерная машина, у которой на пластинчатых звеньях закреплены изложницы в виде верхней и нижней опок для непрерывной отливки готовых изделий из расплава. Эта машина также не позволяет получить высокие давления в формуемом материале.

Целью изобретения является получение высокого давления в формуемом материале.

Для достижения поставленной цели изложницы выполнены в виде пресс-формы с подпружиненными матрицами, установленными на нижние пуансоны, закрепленные на опорных пластинах нижнего транспортера, а на опорных пластинах верхнего транспортера шарнирно закреплены верхние пуансоны, входящие в подпружиненные матрицы в зонах уплотнения и прессования, а звенья рабочей ветви нижнего транспортера оперты на рольганг, закрепленный на опорах.

Пресс содержит, например, две прессующие головки, содержащие корытоообразные неподвижные и вкладывающиеся в них подвижные плиты, а в каждом зазоре между плитами размещена замкнутая оболочка из плотного эластомера, основанная штуцером для подачи рабочего тела в паузах движения транспортеров (например жидкости от высоконапорного насоса), при этом подвижные плиты связаны тягами при неподвижных плитах, закрепленных на опорах, а рабочие ветви транспортеров расположены в области воздействия прессующих головок и в паузах движения транспортеров, оболочки через штуцера соединены с напорной магистралью.

Для удаления из пресс-формы готового изделия пресс оснащен разгрузочным упором, расположенным вблизи барабана нижнего транспортера и взаимодействующим с подпружиненными матрицами путем насаживания их на пуансоны.

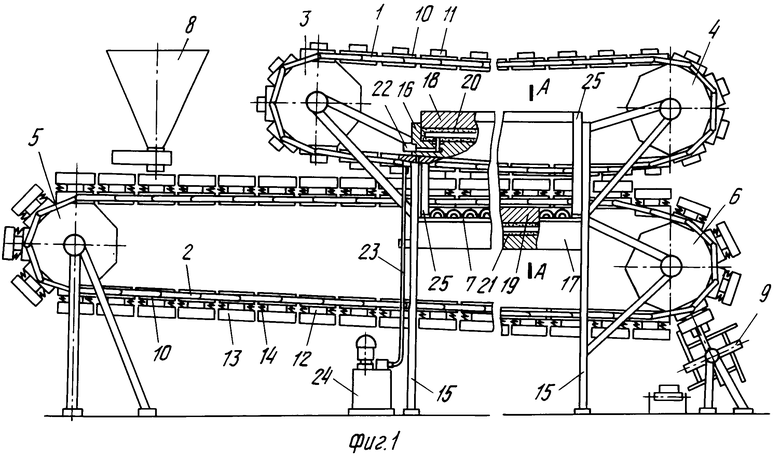

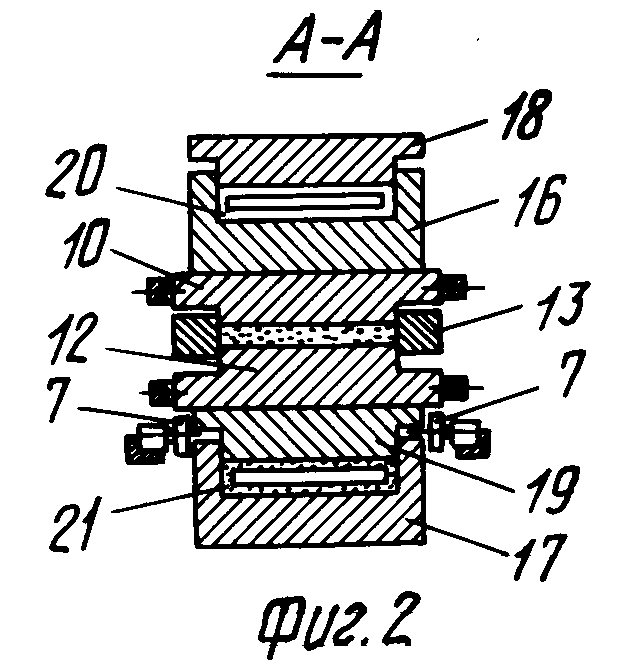

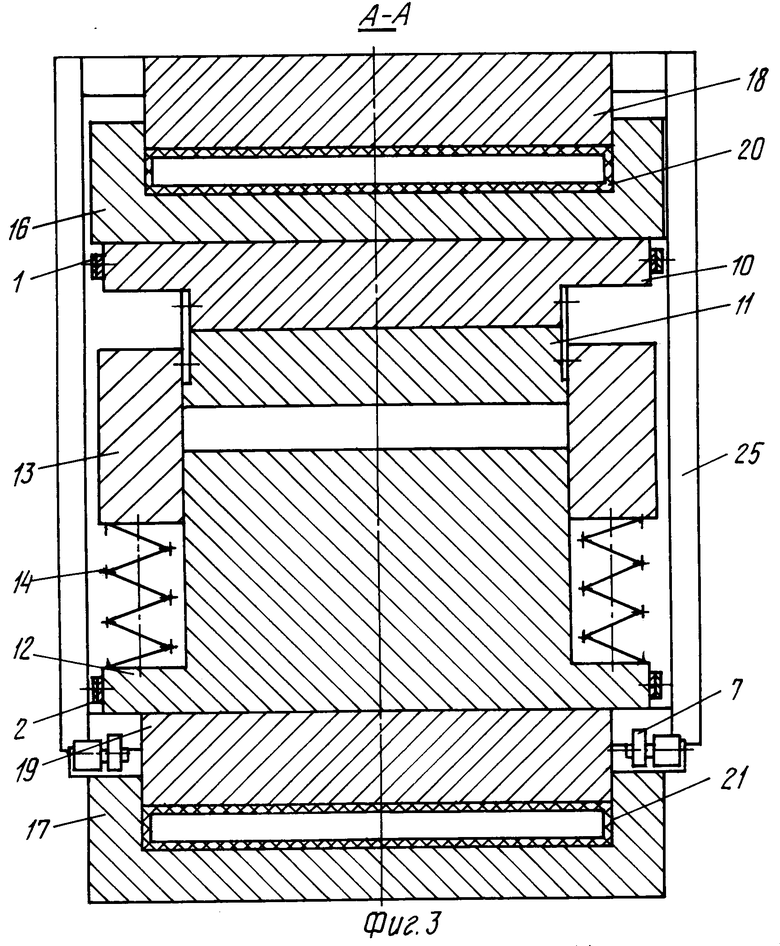

Изобретение поясняется чертежами, где на фиг. 1 схематически показан пресс, вид сбоку; на фиг. 2, 3 - сечение А-А на фиг. 1.

Пресс содержит верхний 1 и нижний 2 транспортеры, снабженные приводом периодического действия (не показан), расположенные с возможностью свободного вращения на барабанах 3-6 и поддерживаемые рольгангом 7, бункер 8 с формуемым материалом и разгрузочный упор 9, расположенный вблизи барабана 6. Верхний 1 и нижний 2 транспортеры собраны из шарнирно соединенных друг с другом опорных пластин 10 с верхними пуансонами 11 и с нижними пуансонами 12, на которые надеты матрицы 13, связанные пружинами 14 с опорными пластинами 10, образуя пресс-формы, которые в рабочей ветви транспортера 2 опираются на рольганг 7, закрепленный на опорах 15, на которых закреплены две прессующие головки, содержащие неподвижные корытообразные плиты 16 и 17, в которых располагаются подвижные плиты 18 и 19 таким образом, что между ними образованы зазоры, в которых размещены выполненные из плотного эластомера замкнутые оболочки 20 и 21, полости которых через штуцера 22 и трубопровод 23 могут быть соединены с напорной магистралью гидронасоса 24, при этом подвижные плиты 18 и 19 связаны тягами 25 при неподвижных плитах 16 и 17, закрепленных на опорах 15, а рабочие ветви транспортеров 1 и 2 расположены в области воздействия прессующих головок между неподвижной 16 и подвижной 19 плитами, здесь же размещаются зона уплотнения под наклонным участком плиты 16 и зона прессования под ее горизонтальным участком.

Пресс работает следующим образом.

Формуемый материал из бункера 8 загружается в матрицы 13 и подается транспортером 2 под транспортер 1 до тех пор, пока зона уплотнения и зона прессования не будут заполнены загруженными матрицами 13. При этом пуансоны 11 транспортера 1 в зоне уплотнения входят в матрицы 13. Затем транспортеры останавливаются, включается гидронасос 24, напорная магистраль которого соединяется с трубопроводом 23, и через штуцера 22 в замкнутые оболочки 20 и 21 прессовых головок под давлением подается рабочая жидкость, которая, увеличивая объем полостей оболочек, приподнимает подвижные плиты 18 и 19, воздействуя на опорные пластины 10, с силой сближает пуансоны 11 и 12, прессуя формуемый материал в матрицах 13. Затем давление в оболочках 20 и 21 сбрасывается, подвижные плиты 18 и 19 опускают рабочие ветви транспортеров 1 и 2 опорными пластинами 10 на рольганг 7. Включив привод транспортеров 1 и 2, перемещают пресс-формы на расстояние, не превышающее длину зоны прессования, затем в оболочках 20 и 21 вновь поднимают давление. Цикл повторяется. Во время движения после зоны прессования транспортеры 1 и 2 расходятся и выводят из матриц 13 пуансоны 11, а транспортер 2 при своем дальнейшем движении доставляет матрицы 13 до разгрузочного упора 9, который, преодолевая сопротивление пружины 14, насаживает матрицу 13 на пуансон 12, освобождая готовок изделие. Двигаясь дальше, матрица 13 освобождается от упора 9 и пружинами 14 возвращается в исходное положение.

Давление, создаваемое в зазоре между плитами прессовых головок, приводит к суммированию и концентрации усилий на пуансонах 11 и 12. При этом в опорах 15 пресса отсутствуют силы реакции от усилий верхней прессовой головки.

Для получения больших усилий на пуансонах компоновка пресса позволяет использовать дополнительные (одну или более) прессовые головки, расположенные над имеющимися. Тогда в опорах пресса появятся силы реакций, направленные на сжатие, что более приемлемо для опор, чем силы растяжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОГО ФОРМОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ, ИМЕЮЩИХ ОСНОВАНИЕ ИЗ ЛИСТА ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2080262C1 |

| Штамп для формовки уплотнительных шайб | 1959 |

|

SU131738A1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА БЕТОННЫХ ИЗДЕЛИЙ | 2017 |

|

RU2694671C1 |

| КОМПЛЕКС ФОРМОВОЧНЫЙ СТАЦИОНАРНЫЙ ДЛЯ ПРОИЗВОДСТВА КАМНЕЙ БЕТОННЫХ | 2017 |

|

RU2661484C1 |

| Устройство для прессования изделий из металлических порошков | 1986 |

|

SU1340901A1 |

| Устройство для изготовления фигурных изделий из стружечно-клеевой массы | 1986 |

|

SU1558677A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 1992 |

|

RU2044638C1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2018441C1 |

| УНИВЕРСАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ НАСОС | 1996 |

|

RU2093363C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

Использование: производство строительных изделий и порошковая металлургия. Сущность изобретения: пресс состоит из верхнего и нижнего транспортеров с загрузочным бункером. Транспортеры оснащены опорными плитами и размещены с наклоном относительно друг друга. Пресс снабжен двумя и более прессующими головками, содержащими неподвижные корытообразные и входящие в них подвижные плиты, в зазорах между которыми размещены оболочки, заполняемые рабочим телом. При этом рабочие ветви транспортеров размещены в области воздействия прессующих головок, у которых подвижные плиты связаны тягами. 2 з.п. ф-лы, 3 ил.

| Конвейерная машина М | |||

| Голдобина.- Изобретатель и рационализатор, N 6, с.9, 1965. |

Авторы

Даты

1994-11-30—Публикация

1990-04-28—Подача