1

90-96% за счет его сдвига, вызванного качанием относительно оси формующей полости подвижной пары пластин 15 совместно с нижним пуансоном 13- при попеременном включении гидроцилиндров 5 и 6, После окончания процесса прессования и фиксации подвижных пластин 15 совместно с нижним пу34090

ансоном 13 в соосное положение с верхним пуансоном 25 производится выпрессовка изделия. Таким образом, данное устройство позволяет уменьшить величину перемещений пуансонов и снизить усилие выталкивания за счет выполнения матрицы полуразъемной. 3 ил.

1

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из металлических порошков.

Цель изобретения - повьшение про- и водительности устройства, стойкост инструмента и снижение усилия выталкивания изделия,

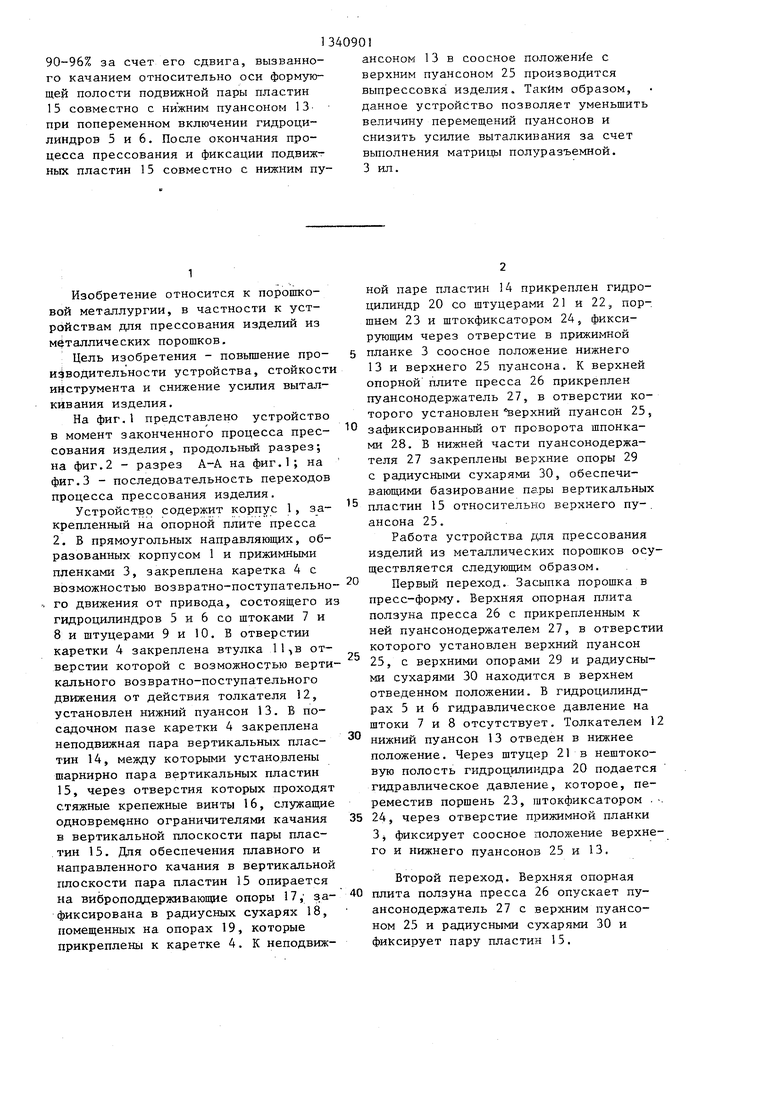

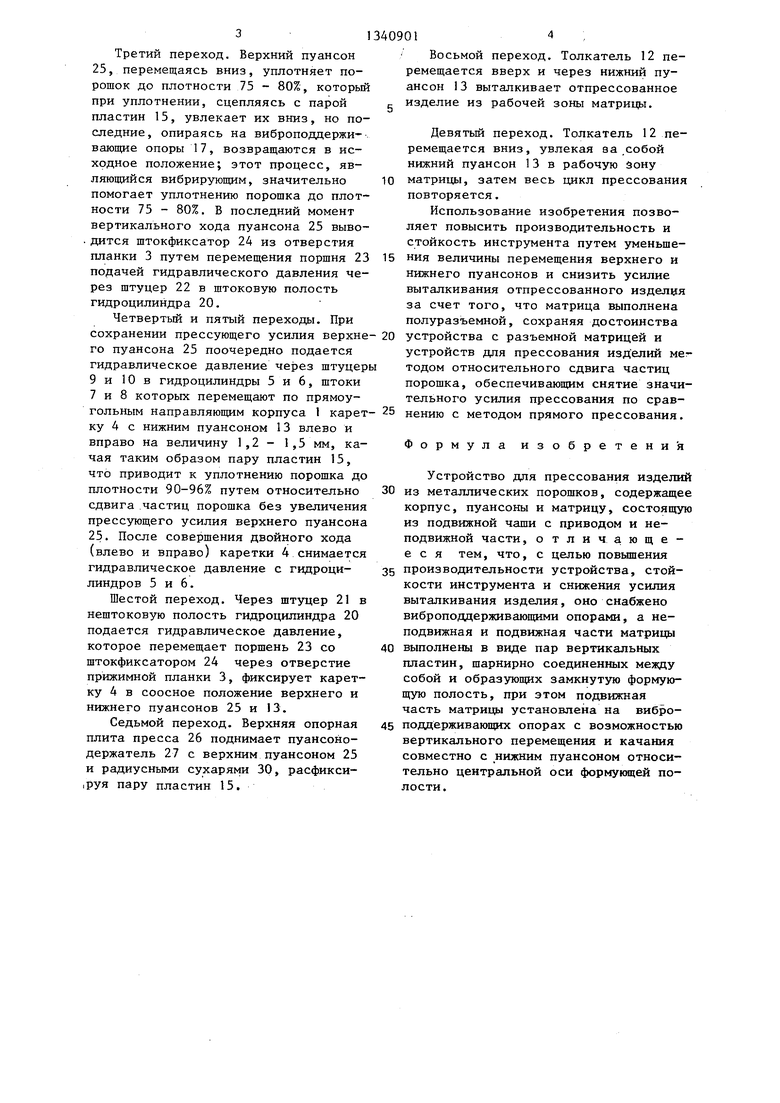

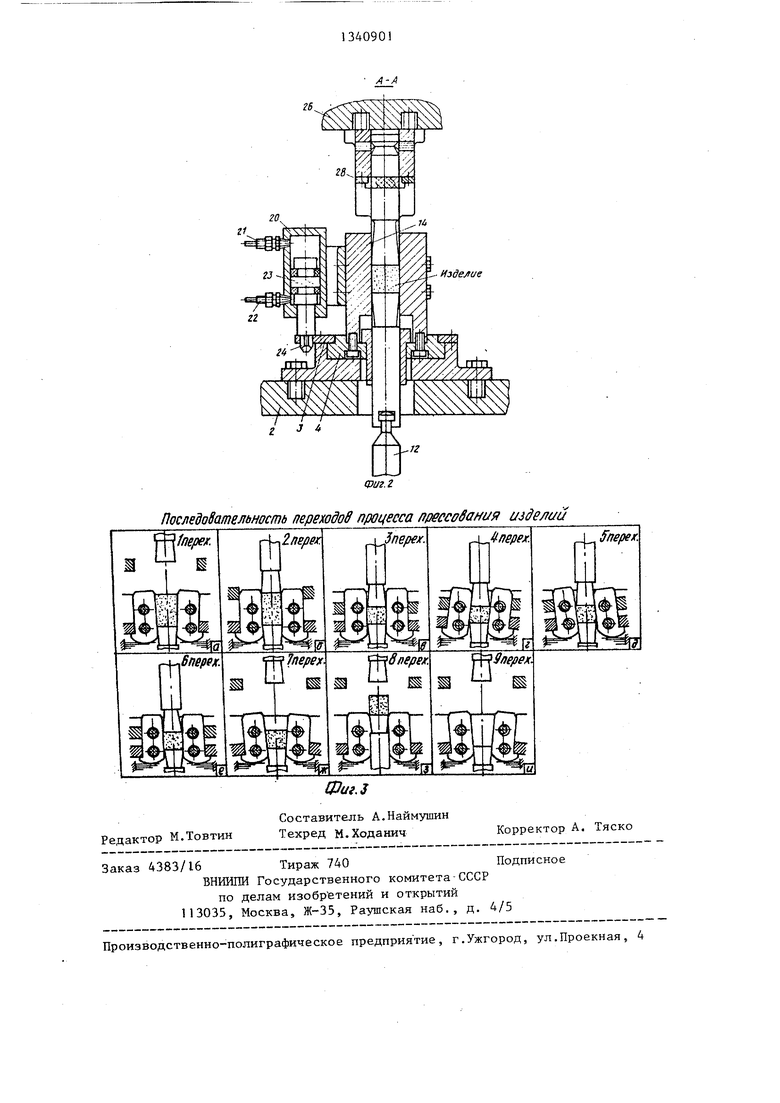

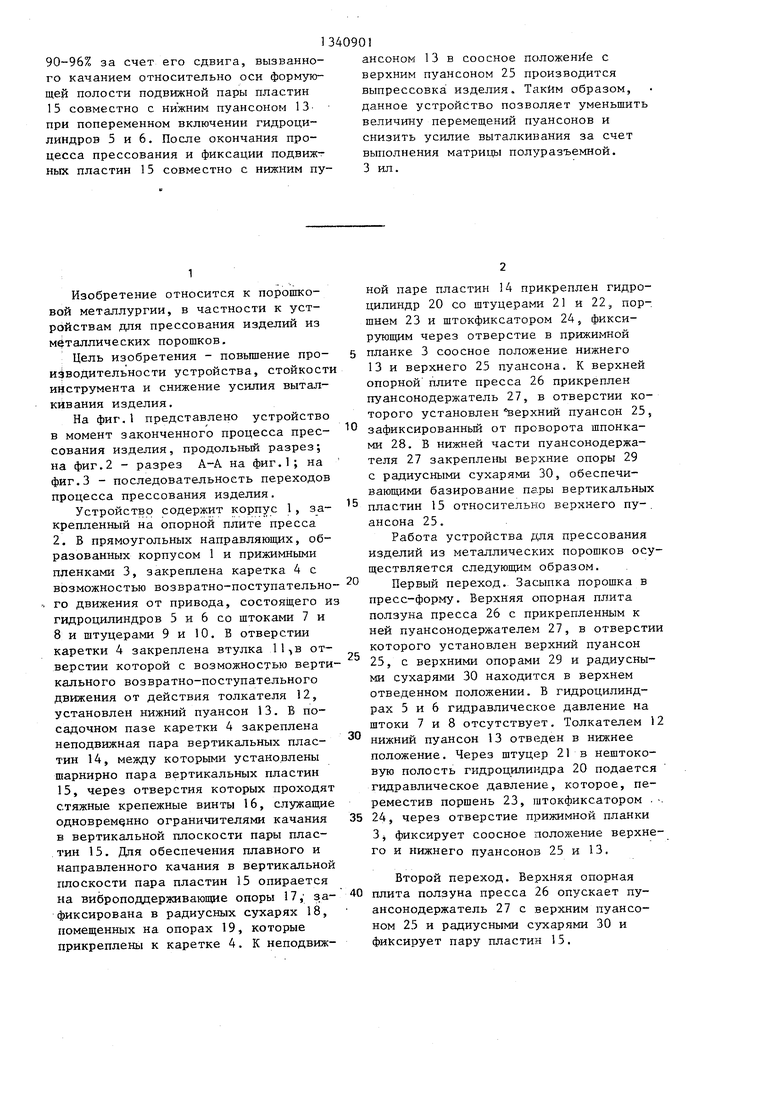

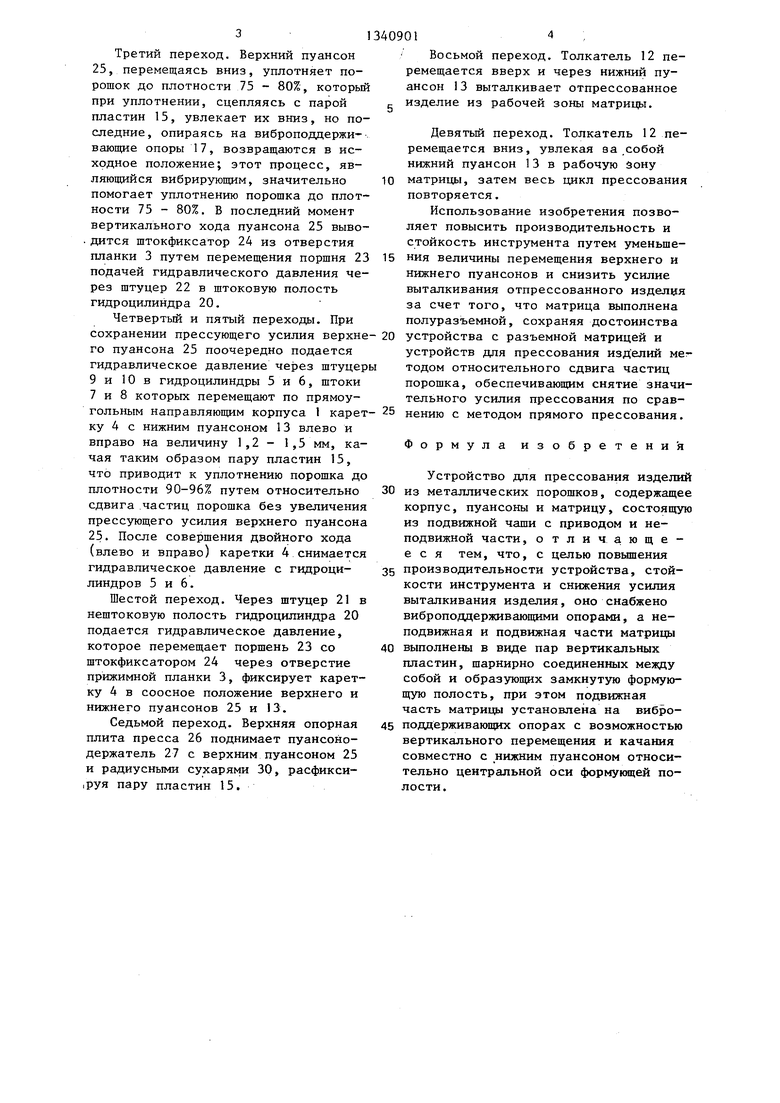

На фиг.I представлено устройство в момент законченного процесса прессования изделия, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - последовательность переходов процесса прессования изделия.

Устройство содержит корпус 1, закрепленный на опорной плите пресса 2. В прямоугольных направляющих, образованных корпусом 1 и прижимными пленками 3, закреплена каретка 4 с возможностью возвратно-поступательного движения от привода, состоящего и гидроцилиндров 5 и 6 со щтоками 7 и 8 и штуцерами 9 и 10. В отверстии каретки 4 закреплена втулка 11,в отверстии которой с возможностью вертикального возвратно-поступательного движения от действия толкателя 12, установлен нижний пуансон 13. В посадочном пазе каретки 4 закреплена неподвижная пара вертикальных пластин 14, между которыми установлены шарнирно пара вертикальных пластин 15, через отверстия которых проходят стяжные крепежные винты 16, служащие одновременно ограничителями качания в вертикальной плоскости пары пластин 15. Для обеспечения плавного и направленного качания в вертикальной плоскости пара пластин 15 опирается на виброподцерживающие опоры 17,; з.а- фиксирована в радиусных сухарях 18, помещенных на опорах 19, которые прикреплены к каретке 4. К неподвиж

5

0

5

0

5

0

Ной паре пластин 14 прикреплен гидроцилиндр 20 со штуцерами 21 и 22, поршнем 23 и штокфиксатором 24, фиксирующим через отверстие в прижимной планке 3 соосное положение нижнего 13 и верхнего 25 пуансона. К верхней опорной плите пресса 26 прикреплен пуансонодержатель 27, в отверстии которого установлен Ьерхний пуансон 25, зафиксированньш от проворота шпонками 28. В нижней части пуансонодержа- теля 27 закреплены верхние опоры 29 с радиусными сухарями 30, обеспечивающими базирование пары вертикальных пластин 15 относительно верхнего пу-. ансона 25.

Работа устройства дутя прессования изделий из металлических поропжов осуществляется следуюш 1м образом.

Первый переход. Засыпка порошка в пресс-форму. Верхняя опорная плита ползуна пресса 26 с прикрепленным к ней пуансонодержателем 27, в отверстии которого установлен верхний пуансон 25, с верхними опорами 29 и радиусными сухарями 30 находится в верхнем отведенном положении. В гидроцилиндрах 5 и 6 гидравлическое давление на штоки 7 и 8 отсутствует. Толкателем 12 нижний пуансон 13 отведен в нижнее положение. Через штуцер 21 в нештоко- вую полость гидроцилиндра 20 подается гидравлическое давление, которое, переместив поршень 23, штокфиксатором .-. 24, через отверстие прижимной планки 3j фиксирует соосное положение верхнего и нижнего пуансонов 25 и 13.

Второй переход. Верхняя опорная плита ползуна пресса 26 опускает пуансонодержатель 27 с верхним пуансоном 25 и радиусными с тхарями 30 и фиксирует пару пластин 15.

Третий переход. Верхний пуансон 25, перемещаясь вниз, уплотняет порошок до плотности 75 - 80%, который при уплотнении, сцепляясь с парой пластин 15, увлекает их вниз, но последние, опираясь на виброподдержи- вающие опоры 17, возвращаются в исходное положение; этот процесс, являющийся вибрирующим, значительно помогает уплотнению порошка до плотности 75 - 80%. В последний момент вертикального хода пуансона 25 выво- дится штокфиксатор 24 из отверстия планки 3 путем перемещения порщня 23 подачей гидравлического давления через штуцер 22 в штоковую полость гидроцилиндра 20.

Четвертый и пятый переходы. При

сохранении прессующего усилия верхне- 20 устройства с разъемной матрицей и

го пуансона 25 поочередно подается гидравлическое давление через штуцер 9 и 10 в гидроцилиндры 5 и 6, штоки 7 и 8 которых перемещают по прямоугольным направляющим корпуса 1 карет ку 4 с нижним пуансоном 13 влево и вправо на величину 1,2 - 1,5 мм, качая таким образом пару пластин 15, что приводит к уплотнению порошка до плотности 90-96% путем относительно сдвига частиц порошка без увеличения прессующего усилия верхнего пуансона 25. После совершения двойного хода (влево и вправо) каретки 4 снимается гидравлическое давление с гидроцилиндров 5 и 6.

Шестой переход. Через штуцер 21 в нештоковую полость гидроцилиндра 20 подается гидравлическое давление, которое перемещает поршень 23 со штокфиксатором 24 через отверстие прижимной планки 3, фиксирует каретку 4 в соосное положение верхнего и нижнего пуансонов 25 и 13.

Седьмой переход. Верхняя опорная плита пресса 26 поднимает пуансоно- держатель 27 с верхним пуансоном 25 и радиусными сухарями 30, расфикси- ,руя пару пластин 15.

Восьмой переход. Толкатель 12 перемещается вверх и через нижний пуансон 13 выталкивает отпрессованное изделие из рабочей зоны матрицы.

Девятый переход. Толкатель 12 перемещается вниз, увлекая за собой нижний пуансон 13 в рабочую Зону

матрищ,, затем весь цикл прессования повторяется.

Использование изобретения позволяет повысить производительность и стойкость инструмента путем уменьшеНИН величины перемещения верхнего и нижнего пуансонов и снизить усилие выталкивания отпрессованного изделия за счет того, что матрица выполнена полуразъемной, сохраняя достоинства

устройств для прессования изд елий мег- тодом относительного сдвига частиц порошка, обеспечивающим снятие значительного усилия прессования по сравнению с методом прямого прессования.

Формула изобретения

Устройство для прессования изделий из металлических порошков, содержащее корпус, пуансоны и матрицу, состоящую из подвижной чаши с приводом и неподвижной части, о тлича.юще- е с я тем, что, с целью повышения

производительности устройства, стойкости инструмента и снижения усилия выталкивания изделия, оно снабжено виброподдерживающими опорами, а неподвижная и подвижная части матрицы

выполнены в виде пар вертикальных пластин, щарнирно соединенных между собой и образующих замкнутую формующую полость, при этом подвижная часть матрицы установлена на виброподдерживающих опорах с возможностью вертикального перемещения и качания совместно с нижним пуансоном относительно центральной оси формукицей полости.

Последовательность переходов процесса прёссеЗания шделай

Фиг,3

Составитель А.Наймушин Редактор М.Товтин Техред М.ХоданичКорректор А. Тяско

Заказ 4383/16 Тираж 740Подписное

ВНИИГШ Государственного комитета-СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проекная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная пресс-форма для изделий типа колец из порошковых материалов | 1991 |

|

SU1810225A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2035296C1 |

| Пресс для формования пустотелого строительного кирпича | 1990 |

|

SU1763192A1 |

| Кромкоформирующий пресс для двусторонней упрочняющей обработки изделий по наклонным краям отверстий | 1981 |

|

SU1271613A1 |

| ШТАМП ДЛЯ ВЫРУБКИ И ПРОБИВКИ ОТВЕРСТИЙ (ВАРИАНТЫ) | 2008 |

|

RU2387513C2 |

| Устройство для двусторонней обработки изделий по наклонным краям отверстий | 1981 |

|

SU1034815A1 |

| СПОСОБ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378110C2 |

| Пресс-форма | 1985 |

|

SU1320020A1 |

| Гидравлический пресс для полусухого прессования изделий из сыпучих смесей | 1991 |

|

SU1838105A3 |

| ГИДРАВЛИЧЕСКИЙ РОТАЦИОННЫЙ ПРЕСС | 1990 |

|

RU2030991C1 |

Изобретение относится к порошковой металлургии. Цель изобретения - повышение производительности устройства, стойкости инструмента и снижение усилия выталкивания изделий. После засьтки порошка в формующую полость, образованную парами неподвижных и подвижных 15 вертикальных пластин, производится их фиксация сухарями 30 при опускании верхнего пуансона 25, который уплотняет порошок до плотности 75-80%. При со хранении прессующего усилия порошок дополнительно уплотняется до значений 25 i (Л

Авторы

Даты

1987-09-30—Публикация

1986-04-24—Подача