Предлагаемое изобретение относится к области обработки материалов давлением, в частности к конструкциям устройств для прессования изделий из теплоизоляционных материалов с жидкостной фильтрацией связующего, и может найти широкое применение для изготовления теплоизоляционных плит и фасонных изделий, применяемых в различных областях народного хозяйства.

Известны различные конструкции для прессования изделий из теплоизоляционных материалов. В одних прессовых конструкциях изделия получаются в виде громоздких кип, другие имеют очень сложную конструкцию в виде набора пресс-форм, устанавливаемых поочередно в процессе прессования одна над другой, причем каждая прессформа является матрицей для вышележащей и пуансоном для нижележащей деталей, а также сложную систему удаления готового изделия.

За прототип принят вариант конструкции гидравлического устройства для прессования изделий из теплоизоляционных материалов, позволяющий существенно упростить систему выталкивания и удаления готовых изделий. Верхний конец выталкивателя соединен с поддоном, который может перемещаться вдоль боковых стенок прессформы вверх-вниз. Поддон размещается на подвижной траверсе, укрепленной на штоках силовых цилиндров. Поддон и пуансон выполнены съемно и могут быть заменены инструментом других форм и типоразмеров. При движении пресс-форма ориентируется на пуансон боковыми стенками по одной координате.

Данная конструкция гидравлического пресса обладает следующими недостатками: во-первых, не позволяет прессовать изделия из новых перспективных минеральных теплоизоляционных материалов с объемной массой (плотностью) 1006-1007 кг/м3, например изделий на основе дискретных базальтовых волокон и неорганического связующего; во-вторых, ориентация пресс-формы и пуансона осуществляется только по одной координате, что является недостаточным для эффективной работы.

Цель изобретения устранение указанных недостатков.

Предлагаемое техническое решение отличается от прототипа тем, что подвижная траверса выполнена в виде ванны с перфорированной верхней перемещающейся плитой и подсоединена шлангами к системе вакуумного обезвоживания, а пуансон имеет возможность ориентироваться относительно боковых стенок пресс-формы в двух взаимно перпендикулярных горизонтальных координатах. Наличие указанных признаков позволяет сделать вывод о соответствии критерию "новизна".

Использование предлагаемого гидравлического пресса благодаря удачному сочетанию подвижной траверсы в виде ванны с перфорированной верхней перемещающейся плитой, простой системы выталкивания и удаления готовых изделий, системы взаимной ориентации пуансона и пресс-формы позволяет получать изделия из нового класса теплоизоляционных материалов по перспективной технологии и поэтому, по мнению авторов, удовлетворяет критерию "уровень техники".

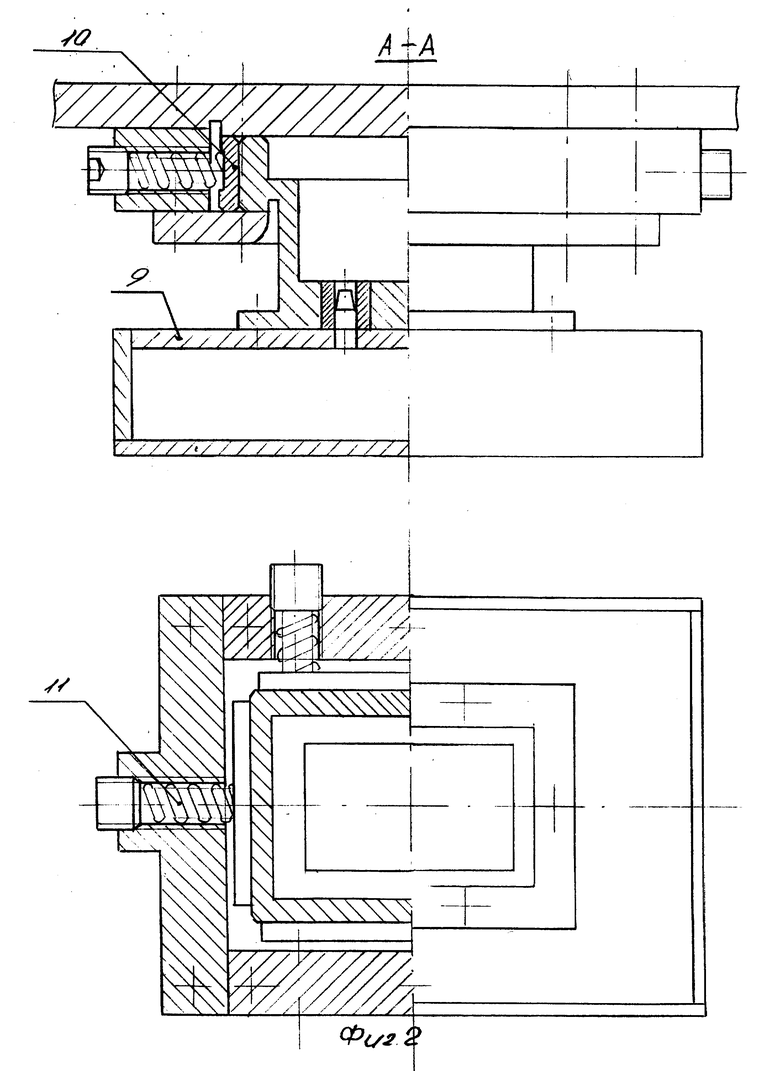

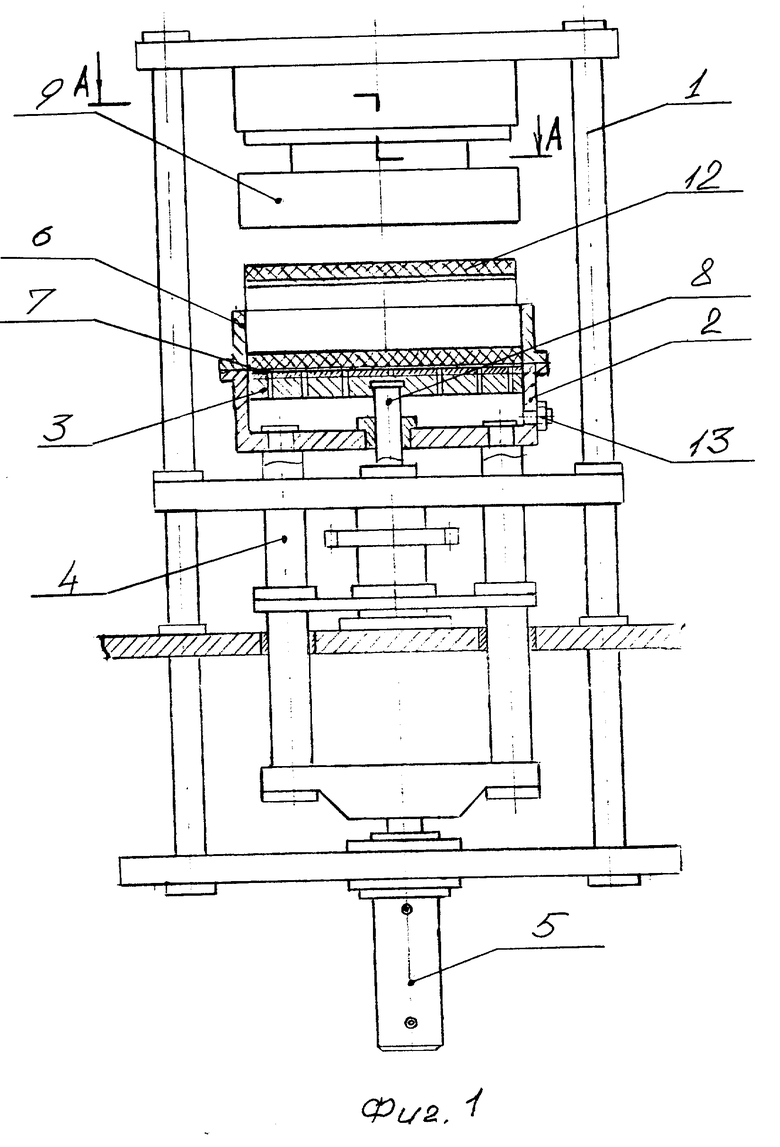

На фиг. 1 схематически изображен предлагаемый универсальный гидравлический пресс в исходном положении, общий вид с частичным разрезом, на фиг. 2 разрез А-А на фиг. 1.

Универсальный гидравлический пресс содержит станину 1, расположенную на ней подвижную траверсу 2 с перфорированной перемещающейся плитой 3, подключенную к системе вакуумной откачки через штуцер 13 и укрепленную на штоках 4 силового цилиндра 5, пресс-форму 6 в виде четырех боковых стенок и поддона 7, который выполнен подвижным и может быть заменен поддоном других типоразмеров, а также выталкиватель 8, прикрепленный к перемещающейся верхней плите, пуансон 9, имеющий возможность ориентироваться в двух взаимно перпендикулярных горизонтальных координатах с помощью четырех пластин 10, удерживаемых с помощью пружин 11, укреплен съемно, так что может быть заменен пуансоном других типоразмеров.

Универсальный гидравлический пресс работает следующим образом.

На прессе устанавливают пуансон 9 и поддон 7, соответствующие нужным типоразмерам и формы изделия 12. Заполняют пресс-форму дозированным объемом теплоизоляционного материала, например, на основе дискретных минеральных волокон и неорганического связующего. Включают рабочий ход пресса, при котором подвижная траверса 2, совместно с перфорированной плитой 3, поддоном 7, пресс-формой 6 и выталкивателем 8 перемещаются штоками 4 силового цилиндра 5 вверх. При движении вверх пуансон 9 входит в пресс-форму, ориентируясь в двух взаимно перпендикулярных горизонтальных координатах относительно боковых стенок пресс-формы. С помощью четырех подпружиненных пластин 10 обеспечивается самонаправление для перемещения подвижной траверсы 2 до полного спрессовывания материала. При этом происходит удаление неорганического связывающего через штуцер 13 с помощью вакуумной системы откачки.

После окончания процесса прессования включают обратный ход подвижной траверсы 2. Штоки силового цилиндра 5 опускаются, опуская тем самым подвижную траверсу 2 и пресс-форму 6. При этом выталкиватель 8, плита 3, поддон 7, изделие 12 опускаются совместно с подвижной траверсой 2 и останавливаются в положении, при котором возможен съем изделия 12 совместно с поддоном 7, в то время как подвижная траверса 2 продолжает перемещаться вниз до своего исходного положения, после чего снимают изделие 12 совместно с поддоном 7, укладывают новый поддон на плиту 3 и опускают выталкиватель 8, плиту 3 и новый поддон 7 также в исходное положение. Последующие операции проводят аналогично.

Таким образом, конструкция предлагаемого универсального гидравлического пресса имеет преимущество перед известными прессовыми устройствами аналогичного назначения, в том числе и перед прототипом, в более широких технологических возможностях, позволяющих изготовить изделия из нового класса теплоизоляционных материалов с плотностью 1006-1007 кг/м3, в увеличении эффективности работы за счет самоориентации пуансона относительно боковых стенок пресс-формы в двух взаимно перпендикулярных горизонтальных координатах. Из вышеуказанного можно сделать вывод о ее соответствии критерию "промышленная применимость".

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1977 |

|

SU710827A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ | 2016 |

|

RU2633932C1 |

| Установка для прессования строительных изделий | 1990 |

|

SU1794022A3 |

| Устройство для прессования строительных изделий | 1989 |

|

SU1706869A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ДЛИННОМЕРНОГО ИЗДЕЛИЯ | 1996 |

|

RU2124985C1 |

| МАШИНА ДЛЯ ПРЕССОВАНИЯ | 1992 |

|

RU2038969C1 |

| Гидравлический пресс для формования брикетов из волокнистых материалов | 1983 |

|

SU1092050A1 |

| Установка для прессования многослойных бетономозаичных плит | 1981 |

|

SU973370A1 |

| Пресс-форма для полимерных изделий с поднутрениями | 1981 |

|

SU1028514A1 |

| МНОГОЭТАЖНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ ПЛАСТМАСС | 1969 |

|

SU256990A1 |

Изобретение относится к области обработки материалов давлением. Универсальный гидравлический пресс, в котором для расширения технологических возможностей, позволяющих прессовать изделия из нового класса теплоизоляционных материалов с плотностью 1006-1007 кг/м3, и увеличения эффективности работы подвижная траверса выполнена в виде ванны со сливным штуцером в нижней части, подсоединенным к системе вакуумной откачки, а подвижный поддон выполнен перфорированным и размещен в верхней части ванны. При этом пуансон выполнен самоориентирующимся относительно стенок пресс-формы в двух взаимно перпендикулярных горизонтальных координатах с помощью подпружиненных пластин. 1 з.п. ф-лы, 2 ил.

| Гидравлический пресс | 1977 |

|

SU710827A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1997-10-20—Публикация

1996-03-19—Подача