Изобретение относится к производству гранулированных минеральных удобрений, применяемых в сельском хозяйстве.

Целью изобретения является интенсификация процесса гранулирования,

Пример. Гранулирование расплава минерального удобрения проводят в колонном аппарате, набранном на тонкостенных стеклянных царг диаметром 0,1 м, высотой 0,5 м с отвакуумированной теплоизолирующей стеклянной рубашкой. В нижней части аппарата расположен узел охлаждения гранул в кипящем слое твердых частиц оксида углерода 11 диаметром 0,07 м с провальной решеткой жалюзийного типа, позволяющей при повороте изменять живое сечение и обеспечивать провал гранул.

Под решетку тангенциально через патрубок диаметром 0,01 м подают газообразный оксид углерода II. Ниже располагают

горловину сосуда Дьюара (на кольцевом резиновом уплотнении) емкостью 0,05 л для сброса гранул (в центре сосуда закреплена х-к. термопара диаметром 0,1 мм). В верхней части аппарата кипящего слоя есть патрубок диаметром 0,02 м, впаянный под углом 60° к горизонту для подачи хлопьевидного (мелкокристаллического) оксида углерода II, и патрубок диаметром 0,02 м длй подачи тангенциально в нижнюю часть колонного аппар ата дополнительного количества газообразного оксида углерода II.

В плавильник из нержавеющей стали емкостью 0,1 л, обогреваемый через рубашку силиконовой жидкостью, подаваемой из термостата с температурой 170 iO,, загружают 50 г аммиачной селитры (марки с. X. ч.) в количестве 1 мас.%. Содержимое плавильника тщательно перемешивают и

выдерживают при температуре r70i;0.5°C 5 мин.

Под газораспределительную решетку кипящего слоятангенциально подают газообргззный оксид углерода 1 при температуре 10-12 С с расходом 1,39 . измеряемым ротаметром, что обеспечивает скорость газа 0,1 м/с (на пустой аппарат). Загружают через наклонный патрубок в верхней части кипящего слоя измельченный (до 0,2-0.15 мм) твердый оксид углерода II до образования кипящегослоя высотой 0.15 м и поддерживают его на этой высоте в течение всего опыта подачей дополнительного количестба твердого оксида углерода il. Над кипящим слоем в колонну тангенциальна вводят дополнительное количество газообразного оксида углерода И до появления уноса выбрасываемых из слоя частиц.

Закрывают верхнюю часть колонного аппарата высотой, 1.5 м пробкой со шлангом, присоединенным к ротаметру, и измеряют расход газа, равный 17 , что соответствует скорости в колонне 0,6 м/с. Задают на задатчике реле времени магнитного клапана, управляющего тягой поворота жалюзи решетки, необходимый интервал времени пребывания гранул в слое 3 сек. Устанавливают над верхним срезом колонного аг1парата готовый к работе г}лавильник. поднимают мглу, закрывающую сопло (диаметром 1.4 мм. с заостренными краями) и диспергируют в капельном режиме расплав удобрения в течение 10 мин в аппарат для гранулирования,

Получают 44 г гранул диаметром 3iO,2 мм. сферической формы, с гладкой поверхностью, с гфочностью (определенной на приборе ИПГ-1) равной 2900 500 г/гранул, с адиабатической температурой е сосуде Дьюара равной 125°С. Распределение по радиусу микроэлементов в объеме гранулы определяют, истирая при окатывании на tuepoxoвaтoй поверхности по 1/3 радиуса гранулы, собирая соответствующий продукт в отдельные бюксы и анализируя его на содержание микроэлемента по стандартной методике (например М определяют титрометрическим методом с трилоном Б по ГОСТ 2-85 п, 4.7).

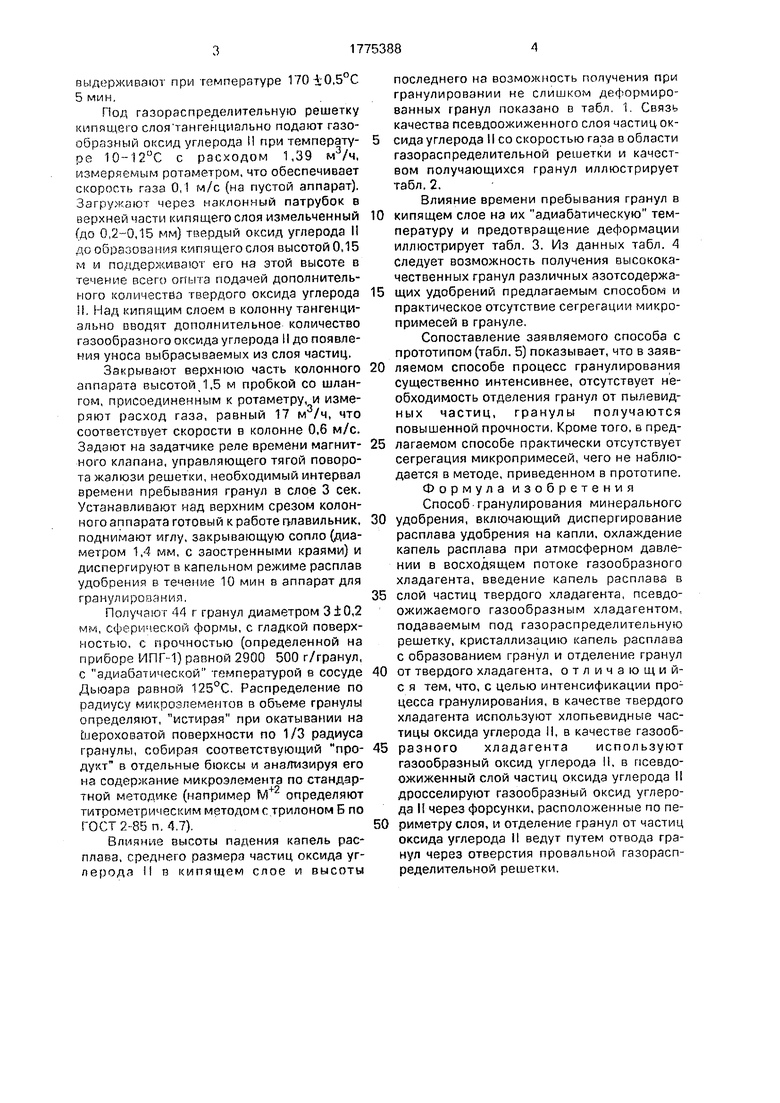

Влияние высоты падения капель расплава, среднего размера частиц оксида углерода II в кипящем слое и высоты

последнего на возможность получения при гранулировании не слишком деформированных гранул показано в табл. 1. Связь качества псевдоожиженного слоя частиц оксида углерода 11 со скоростью газа в области газораспределительной решетки и качеством получающихся гранул иллюстрирует табл.2.

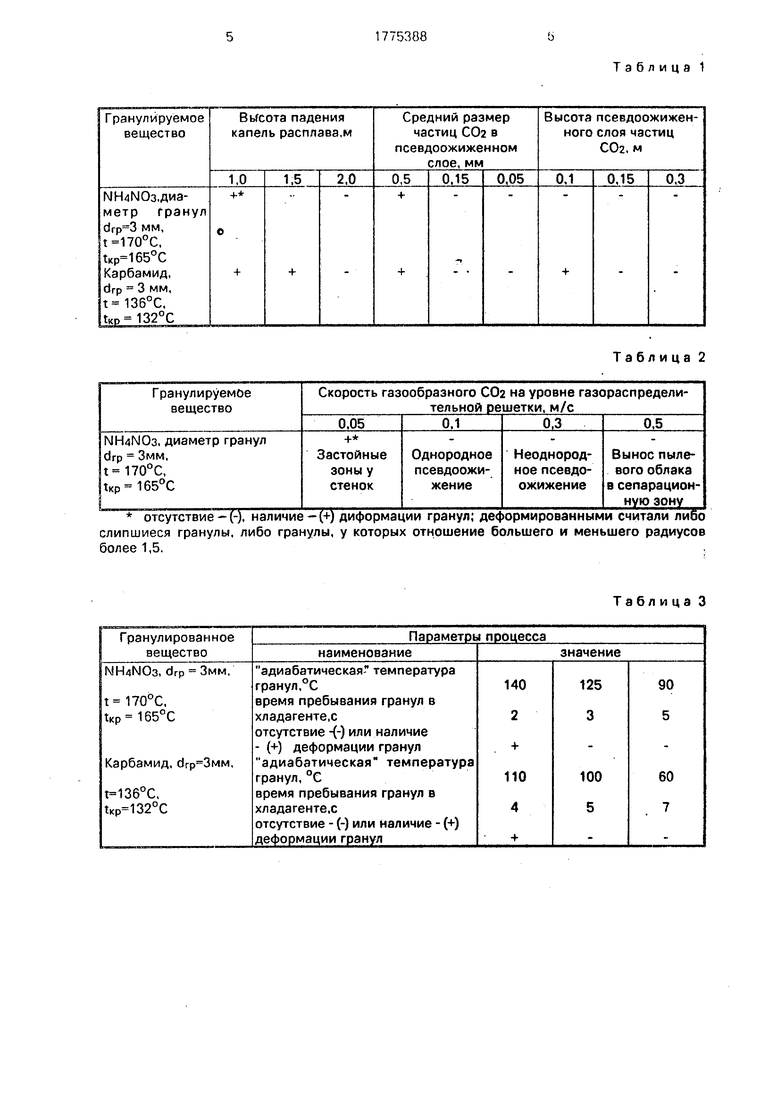

Влияние времени пребывания гранул в

кипящем слое на их адиабатическую температуру и предотвращение деформации иллюстрирует табл. 3. Из данных табл. 4 следует возможность получения высококачественных гранул различных азотсодержащих удобрений предлагаемым способом и практическое отсутствие сегрегации микропримесей в грануле.

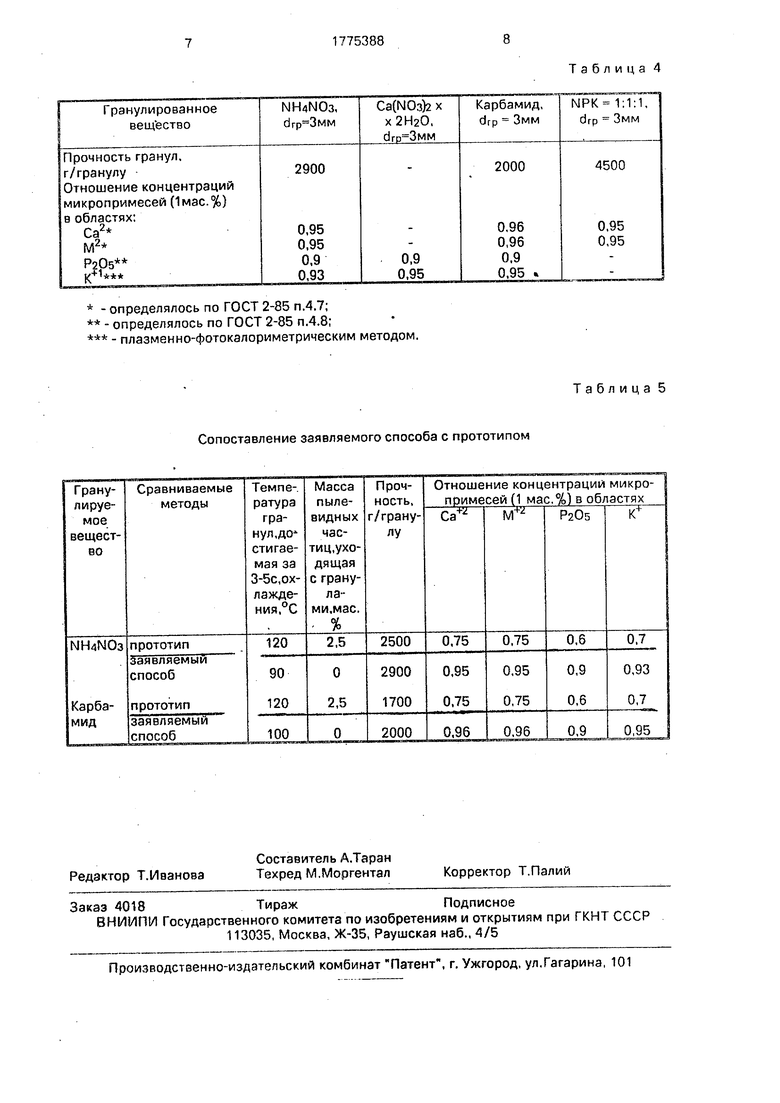

Сопоставление заявляемого способа с прототипом (табл. 5) показывает, что в заявляемом способе процесс гранулирования существенно интенсивнее, отсутствует необходимость отделения гранул от пылевидных частиц, гранулы получаются повышенной прочности. Кроме того, в предлагаемом способе практически отсутствует сегрегация микропримесей, чего не наблюдается в методе, приведенном в прототипе. Формула изобретения Способ гранулирования минерального

удобрения, включающий диспергирование расплава удобрения на капли, охлаждение капель расплава при атмосферном давлении в восходящем потоке газообразного хладагента, введение капель расплава в

слой частиц твердого хладагента, псевдоожижаемого газообразным хладагентом, подаваемым под газораспределительную рещетку, кристаллизацию капель расплава с образованием гранул и отделение гранул

от твердого хладагента, отличающийс и тем, что, с целью интенсификации процесса гранулирования. в качестве твердого хладагента используют хлопьевидные частицы оксида углерода II, в качестве газообразного хладагента используют газообразный оксид углерода II, в псевдоожиженный слой частиц оксида углерода И дросселируют газообразный оксид углерода II через форсунки, расположенные по периметруслоя, и отделение гранул от частиц оксида углерода И ведут путем отвода гранул через отверстия провальной газораспределительной решетки.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гранулирования удобрений | 1986 |

|

SU1493302A1 |

| Способ гранулирования удобрений | 1986 |

|

SU1493301A1 |

| Способ гранулирования удобрений | 1986 |

|

SU1493300A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО УДОБРЕНИЯ | 1990 |

|

RU2023709C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2016 |

|

RU2640336C2 |

| СПОСОБ ГРАНУЛИРОВАНИЯ МИНЕРАЛЬНЫХ УДОБРЕНИЙ | 2018 |

|

RU2680686C1 |

| Способ получения медленнодействующего азотсодержащего удобрения | 1989 |

|

SU1680680A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО МЕДЛЕННОДЕЙСТВУЮЩЕГО УДОБРЕНИЯ | 2012 |

|

RU2509755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ ГРАНУЛИРОВАННОЙ АММИАЧНОЙ СЕЛИТРЫ | 2016 |

|

RU2642669C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДЛЕННОДЕЙСТВУЮЩИХ УДОБРЕНИЙ | 1990 |

|

RU2023710C1 |

Сущность: расплав удобрения диспергируют на капли, охлаждают капли при атмосферном давлении восходящим потоком газообразного оксида углерода II, вводят капли расплава в слой частиц оксида углерода II, слой частиц псевдоожижают газообразным оксидом углерода II, подаваемым под газораспределительную решетку, В псевдоожиженный слой частиц оксида углерода II дросселируют газообразный оксид углерода И через форсунки, расположенные по периметру слоя. Затвердевшие капли расплава, гранулы удобрения отделяют от твердых частиц оксида углерода II путем отвода гранул через отверстия провальной газораспределительной решетки. 5 табл.(Лс

отсутствие-(-), наличие-(+) диформации гранул; деформированными считали либо слипшиеся гранулы, либо гранулы, у которых отношение большего и меньшего радиусов более 1,5.

Таблица 2

Таблица 3

- определялось по ГОСТ 2-85 п.4.7; - определялось по ГОСТ 2-85 п.4.8; - плазменно-фотокалориметрическим методом.

Сопоставление заявляемого способа с прототипом

Таблица 4

Таблица 5

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1992-11-15—Публикация

1989-02-20—Подача