Изобретение относится к области нанесения покрытий газотермическими методами, в частности к последующей обработке покрытий, и может быть использовано в машиностроении.

Известен способ нанесения покрытий, характеризующийся тем, что на подложку предварительно наносят слой припоя, а последующую термообработку проводят до расплавления этого слоя (а.с. СССР N 58002, кл. С 23 С 4/00, 1939).

Недостатками известного способа является необходимость нагрева всей детали до температуры расплавления припоя и снижение рабочей температуры детали.

Прототипом изобретения является способ нанесения покрытий, включающий термообработку с пропусканием элект- рического тока через покрытие и подложку [1].

Недостатками прототипа являются низкая прочность сцепления покрытий с подложкой при отсутствии расплавления покрытия или низкая технологичность метода при расплавлении покрытия.

Цель изобретения - повышение прочности сцепления покрытия с подложкой.

Цель достигается тем, что в способе, включающем напыление электропроводного материала и термообработку с пропусканием электрического тока через покрытие и подложку, предварительно наносят подслой с более низкой, чем материал покрытия, электропроводностью, а термообработку ведут до частичного или полного расплавления подслоя, причем в качестве материала подслоя возможно использование композиций металлических материалов с 5-80% керамических материалов, бора, углерода, кремния, взятых совместно или порознь, в качестве металлического материала подслоя возможно использование материала покрытия и помимо обработки с пропусканием электрического тока проводят обработку с использованием иных видов нагрева.

Изобретение обеспечивает локализированное выделение в подслое такого количества теплоты, которое обеспечивает сплавление покрытия и подложки с образованием прочной связи. При этом использование композиционного подслоя позволяет изменять его электропроводность, а следовательно, и количество теплоты, выделяемое в подслое, на несколько порядков. В совокупности с использованием иных источников нагрева этот признак обеспечивает полную свободу в выборе степени термического воздействия обеспечивает полную свободу в выборе степени термического воздействия на подслой, покрытие и поверхностный слой подложки.

Использование в качестве металлического материала подслоя материала покрытия делает способ более простым и технологичным.

Способ осуществляют следующим образом.

Детали перед нанесением покрытия готовят обычными методами. Затем наносят подслой, например, газотермическими методами, причем в качестве материала подслоя выбирают материал с более низкой, чем у материала покрытия, электропроводностью. Затем наносят основной слой и проводят термическую обработку с пропусканием электрического тока до частичного или полного расплавления подслоя. Вид обработки выбирают с учетом конкретики процесса. В частности, возможна обработка с применением формующих элементов с пропусканием тока через деталь-подслой-покрытие-формующий элемент, например, обкатка роликом или обработка в различных растворах или расплавах с пропусканием тока, или обработка с использованием прямой дуги, например, подходящим им плазмотроном, или с применением электронного луча. После термической обработки по необходимости проводят механическую обработку.

П р и м е р. Материал подложек - сталь 20, диаметр образцов 15 мм. Подготовка под напыление - пескоструйная обработка. Покрытие наносят на торец образца газопламенным методом. Толщина покрытия при наличия подслоя 1,2 мм, без подслоя 1,5 мм. Толщина подслоя 0,3 мм. Обработку с пропусканием тока проводят на машине электроконтактной обработки по унифицированному режиму. В процессе обработки обеспечивают только горячее деформирование покрытия без его расплавления. В процессе обработки покрытие припаивают к элементу цангера для последующего определения прочности сцепления на разрывной машине.

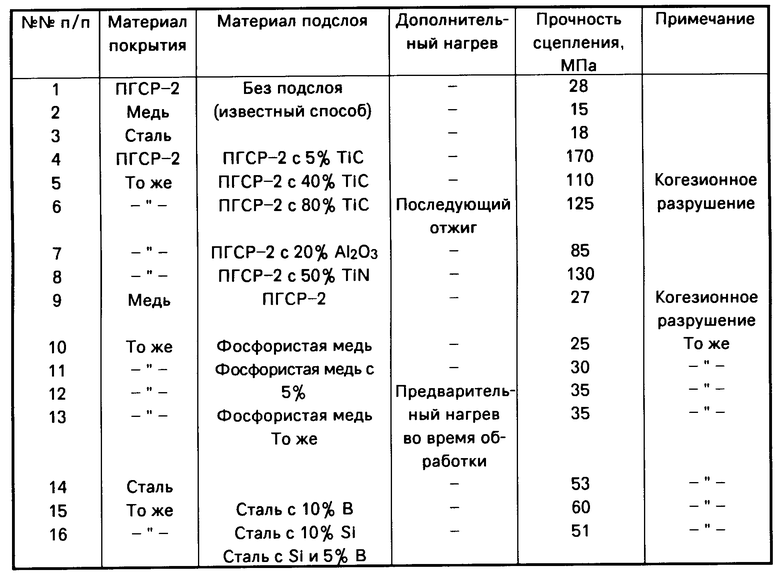

Результаты испытаний приведены в таблице.

Как следует из данных, приведенных в таблице, изобретение обеспечивает значительное повышение прочности сцепления покрытий с подложкой без их оплавления, поэтому возможно рекомендовать использование изобретения при нанесении износостойких и антифрикционных покрытий на деталях, работающих в условиях высоких контактных нагружений, а также для газотермического восстановления изношенных деталей, в частности в автомобильной промышленности и сельскохозяйственном машиностроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ | 2004 |

|

RU2275441C2 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ | 1989 |

|

RU2021387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2003 |

|

RU2295588C1 |

| Способ нанесения двухслойного покрытия на детали газотурбинного двигателя | 2017 |

|

RU2686429C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| КОМБИНИРОВАННОЕ ТЕРМОРЕГУЛИРУЮЩЕЕ ПОКРЫТИЕ И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2014 |

|

RU2581278C2 |

| Способ нанесения теплозащитного покрытия на детали газотурбинной установки | 2023 |

|

RU2813539C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА | 2006 |

|

RU2294398C1 |

| СПОСОБ НАНЕСЕНИЯ ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2011 |

|

RU2467878C2 |

| Способ нанесения алмазосодержащих покрытий на внутренние поверхности деталей | 1990 |

|

SU1713744A1 |

Использование: в различных отраслях машиностроения. Сущность изобретения: перед нанесением основного слоя производят нанесение подслоя с более низкой электропроводностью, а обработку проводят до по крайней мере частичного расплавления этого слоя. В качестве подслоя используют металлокерамические композиции, в которой в качестве керамики введены различные оксиды, карбиды, нитриды и другие тугоплавкие соединения, а в качестве металлической составляющей используют материал, применяемый для основного слоя. Термическую обработку проводят с использованием электроконтактного и иных видов нагрева. 3 з.п.ф-лы, 1 табл.

| Способ уплотнения наносимых на поверхность детали металлических покрытий | 1957 |

|

SU109533A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-11-30—Публикация

1989-07-03—Подача