Изобретение относится к способам получения покрытий и может быть использовано при нанесении покрытий, в том числе пористых, морфологически значимых, на изделия медицинской техники.

Известен способ, в котором применяется напыление порошкового материала, содержащего туго- и легкоплавкий компоненты, последний в количестве 20-50 об.%. Температуру покрытия поддерживают выше температуры плавления легкоплавкого и ниже температуры плавления тугоплавкого компонентов. Постоянное присутствие расплава легкоплавкого компонента в объеме покрытия позволяет существенно интенсифицировать физико-химические процессы, протекающие между компонентами покрытия, а также между покрытием и основой [1].

Недостатком этого способа является: неоднородное распределение туго- и легкоплавкого компонентов в покрытии в результате их механического смешивания и разделения при напылении из-за различия в удельном весе порошков, что приводит к неравномерному расплавлению покрытия и, как следствие, к низкому сцеплению его с основой; и адгезионная природа взаимодействия из-за отсутствия подплавления основы.

Известен способ получения покрытий, включающий нанесение подслоя с более низкой, чем материал покрытия, электропроводностью и термообработку до частичного или полного расплавления подслоя, применяя пропускание электрического тока и иные виды нагрева. В качестве подслоя используют металлокерамические композиции, в качестве керамики используются различные оксиды, карбиды, нитриды и др. тугоплавкие соединения, а в качестве металлической составляющей используют материал, применяемый для основного слоя [2].

Недостатком этого способа является невозможность регулирования степени (т.е. толщины) расплавления подслоя вследствие зависимости процесса расплавления от однородности применяемой в качестве подслоя композиции и теплонасыщения изделия. Неравномерное распределение составляющих композиции в напыленном подслое из-за разделения их при напылении в результате различия их удельного веса приводит к неравномерному плавлению подслоя при термообработке и, как следствие, к недостаточной прочности сцепления с основой.

Прототипом изобретения является способ получения защитного покрытия на изделии из жаростойкого жаропрочного сплава, включающий плазменное нанесение покрытий из порошкового сплава и его нагрев и плавление при обработке непрерывным лазерным лучом. Способ обеспечивает высокую прочность соединения [3].

Недостатком способа является невозможность использования способа при нанесении пористых или морфологически значимых покрытий из-за значительного уменьшения пористости покрытия при его расплавлении.

Задача изобретения - получение качественных морфологически значимых покрытий с высокой прочностью сцепления с основой.

Поставленная задача решается следующим образом: в способе получения покрытий, включающем плазменное нанесение покрытий из порошкового сплава, на основу напыляют покрытие или подслой и покрытие и используют в качестве покрытия или подслоя сплав, содержащий основной компонент основы или основы и покрытия, в количестве меньшем, чем необходимо для образования эвтектики, и второй компонент, образующий эвтектику с основным компонентом в результате контактного плавления. Компоненты сплава покрытия или подслоя подбирают с возможностью образования ими не менее двух эвтектик, одной более легкоплавкой и эвтектики с температурой плавления большей, чем у первой, при большем содержании второго компонента, и не менее одного устойчивого химического соединения, в котором концентрация компонентов занимает промежуточное положение между концентрациями компонентов в этих эвтектиках. Сплав покрытия или подслоя подбирают с концентрацией компонентов, занимающей промежуточное положение между химическим соединением и эвтектикой с большей температурой плавления, а термическую обработку ведут в диапазоне температур выше температуры плавления более легкоплавкой эвтектики и ниже температуры плавления другой эвтектики для образования и плавления эвтектики в зонах контакта основа - покрытие или основа - подслой и подслой - покрытие. Причем термическую обработку проводят плазменной струей.

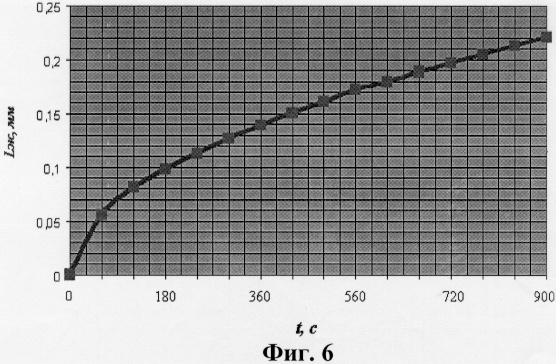

На фиг.1 представлена схематично диаграмма состояния компонентов, образующих две эвтектики и устойчивое химическое соединение между ними.

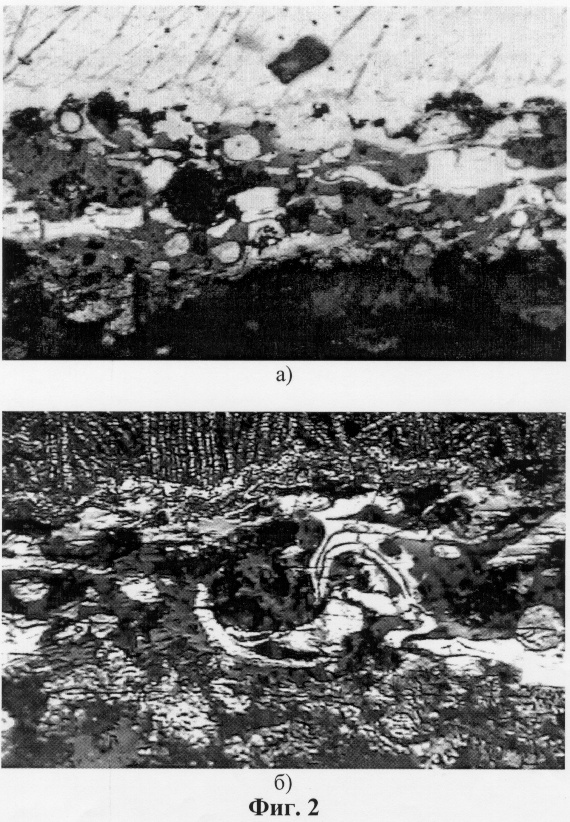

На фиг.2,а,б приведены фотографии микрошлифов зоны сплавления «основа - покрытие» и «основа - подслой», «подслой - покрытие».

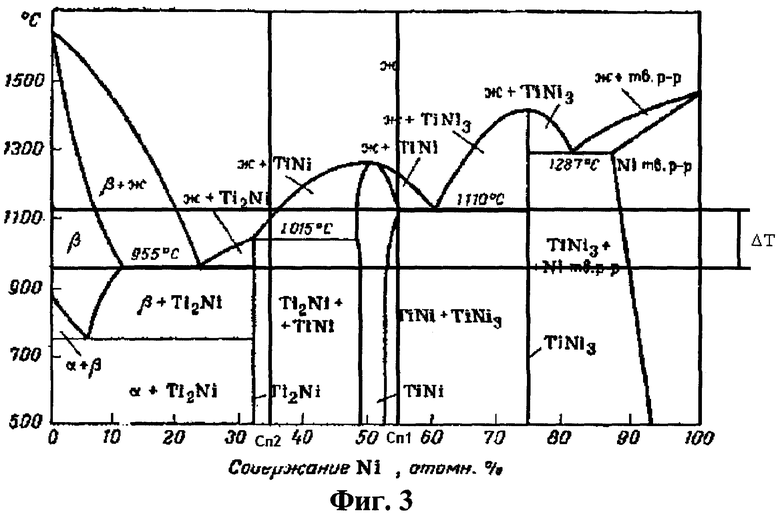

На фиг.3 представлена диаграмма состояния сплава титан - никель.

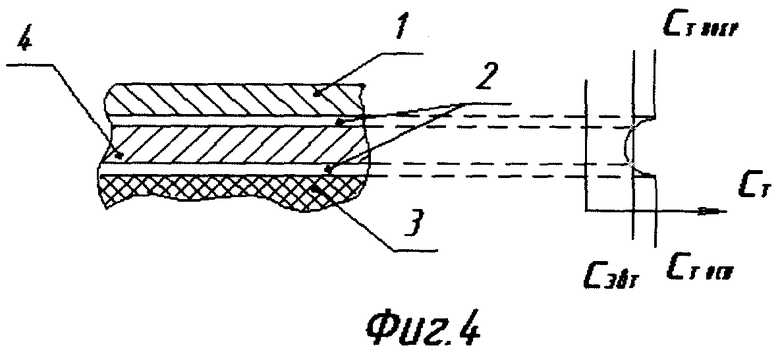

На фиг.4 схематично изображен образец с частично расплавленным подслоем.

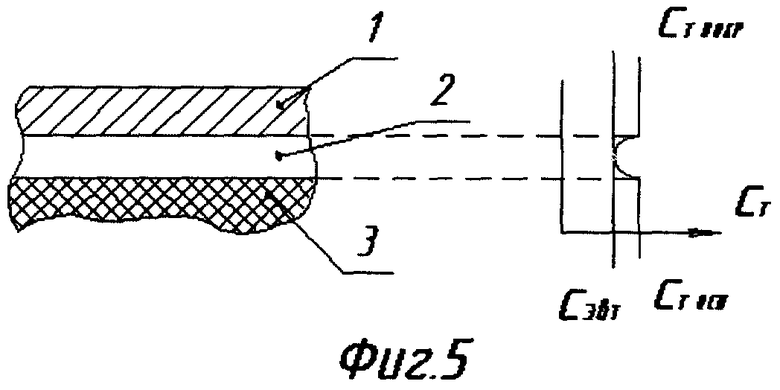

На фиг.5 - образец с полностью расплавленным подслоем.

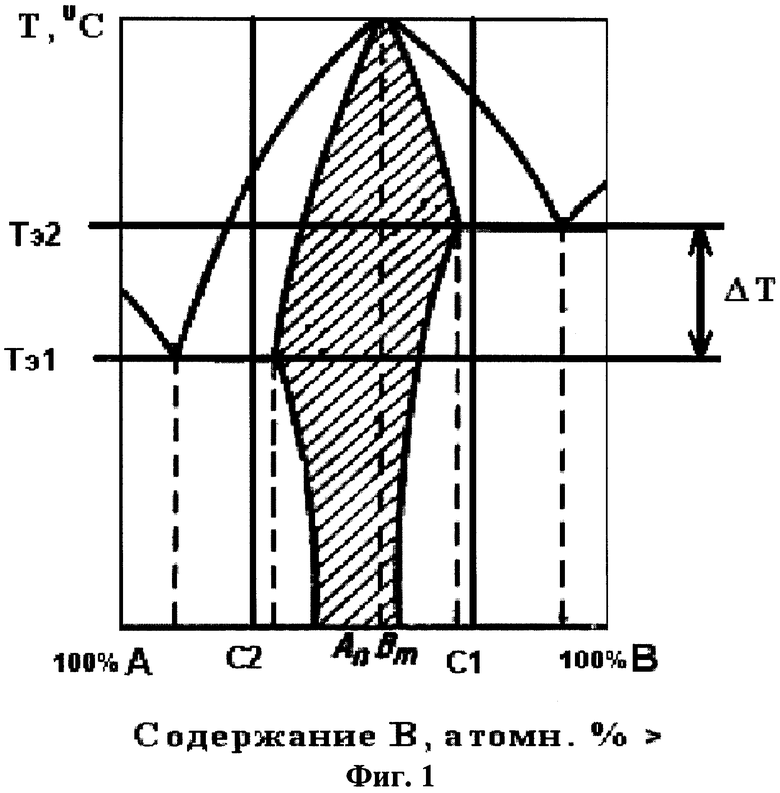

На фиг.6 приведен график зависимости толщины образующегося слоя жидкой эвтектики от времени термообработки.

Подбор компонентов и их концентраций в сплаве покрытия или подслоя с учетом вышеизложенных условий, проведение термической обработки в диапазоне температур выше температуры плавления одной эвтектики Тэ1 (см. фиг.1) и ниже температуры плавления другой эвтектики Тэ2 создает возможность образования и плавления эвтектики только в зоне контакта основа - покрытие или основа - подслой и подслой - покрытие, что позволяет сохранить исходную пористость и морфологию нанесенного покрытия. Так исходная концентрация компонентов сплава (C1) подслоя или покрытия находится в области сплавов с более высокой температурой плавления, чем температура термообработки. Поэтому расплавляется лишь та часть подслоя или покрытия, в которой в результате диффузии в них основного компонента (А) достигается концентрация компонентов сплава (С2) с температурой плавления в указанном диапазоне температур термообработки (ΔT).

Толщина зоны диффузионного насыщения зависит от времени термической обработки. Поэтому, изменяя время термообработки, можно регулировать толщину расплавления подслоя или покрытия.

Способ позволяет регулировать не только толщину контактной области, но и структуру зоны соединения и повышает прочность сцепления покрытия с основой, не изменяя структуры и свойств покрытия.

Образование жидкой эвтектики в зоне контакта позволяет существенно интенсифицировать физико-химические процессы, протекающие между основой и покрытием или основой, подслоем и покрытием.

Пример 1. На фиг.2а приведена фотография зоны сплавления «основа - покрытие», полученной следующим образом: материал основы титан марки ВТ1-00, материал покрытия порошок никелида титана, содержащий титана 45 об. % Cп1 (см. фиг.3). Подготовка под напыление - промывка, обезжиривание, пескоструйная обработка. Методом плазменного напыления наносится покрытие при следующих технологических режимах: дисперсность порошка - 63-100 мкм, ток дуги - 280 А, дистанция напыления - 100 мм, толщина покрытия 70 мкм. Это позволяет получить покрытие с развитой шероховатой поверхностью и пористостью 40-50% за счет того, что покрытие образуется из отдельных частиц различного размера, с различной степенью проплавления, кинетической энергией, при этом покрытие имеет открытую пористость. Последовательно попадая друг на друга, деформируясь и застывая, частицы образуют покрытие с развитой шероховатой поверхностью. Под шероховатостью поверхности понимают совокупность неровностей поверхности с относительно малым шагом [4].

Затем проводят термическую обработку образцов в печи, в среде аргона в диапазоне температур ΔT: 950-1110°С. Нижний предел диапазона температур соответствует температуре плавления более легкоплавкой эвтектики, равной 950°С, а верхний - температуре плавления другой эвтектики, равной 1110°С (см. фиг.3). При термообработке происходит диффузия титана из основы в покрытие, а из него - никеля в основу. В области контакта «основа - покрытие», где концентрация компонентов достигает эвтектического состава Сп2, образуется эвтектика и происходит ее расплавление.

Согласно диаграмме состояния (см. фиг.3) для рассматриваемого случая можно также брать сплав с содержанием титана 39-49%.

Пример 2. Для получения пористого, с развитой морфологией и высокой прочностью сцепления с основой покрытия из того же материала, что и основа, возможно нанесение подслоя из порошка сплава, например, состава: титан - никель, с содержанием титана 39-49 %.

На фиг.2,б приведена фотография зоны сплавления «основа - подслой» и «подслой - покрытие», полученной следующим образом: подготовка под напыление - помывка, обезжиривание, пескоструйная обработка. На основу 3 из титана марки ВТ1-00 с содержанием титана Ст осн (см. фиг.4) методом плазменного напыления наносится подслой 4 порошка никелида титана, содержащий титана 45 об.% Cп1 (см. фиг.3). После чего так же методом плазменного напыления наносится покрытие 1 порошка титана марки ПТС с содержанием титана Ст покр (см. фиг.4).

Затем проводят термическую обработку образцов плазменной струей в диапазоне температур ΔТ: 950-1110°С (см. фиг.3).

При термообработке происходит диффузия титана из основы и покрытия в подслой, а из него никеля в основу и покрытие. В областях 2, где концентрация компонентов (титана Ст и никеля) достигает эвтектического состава Сэвт, образуется эвтектика и происходит ее расплавление (фиг.4). Этот процесс может идти по мере диффузии титана в подслой до достижения всем подслоем эвтектического состава Сп2 (фиг.3) и расплавления эвтектики (фиг.5).

При прекращении термообработки происходит кристаллизация расплавленной эвтектики.

Зависимость толщины образующегося слоя жидкой эвтектики от времени термической обработки представлена на фиг.6. Можно контролировать толщину контактной области соединения «основа - покрытие» и «основа - подслой», «подслой - покрытие», изменяя время термической обработки.

Как видно из фиг 2а, б в контакте «основа - покрытие» и «основа - подслой», «подслой - покрытие» происходит сплавление, повышающее прочность сцепления с сохранением морфологии покрытия.

При условии продолжения термообработки в том же диапазоне температур процесс будет идти следующим образом.

Продолжается диффузия титана в подслой, и диффузия никеля в основу и покрытие. В результате диффузии никеля в основу и покрытие, в приповерхностных объемах, где концентрация компонентов достигнет эвтектического состава, будет образовываться эвтектика и происходить ее плавление. Увеличение количества титана и уменьшение количества никеля приведет к кристаллизации расплава в виде избыточной фазы и механической смеси. Так будет продолжаться до полного исчезновения жидкой фазы.

Способ применим для любых сплавов, компоненты которых образуют не менее двух эвтектик и одного устойчивого химического соединения, концентрация компонентов в котором занимает промежуточное положение между концентрациями компонентов в этих эвтектиках.

Преимущество предлагаемого способа состоит в том, что выбор сплава покрытия или подслоя данного состава и диапазона температур термообработки ведет к постепенному образованию и плавлению эвтектики в зонах «основа - покрытие» или «основа - подслой» и «подслой - покрытие», что позволяет получать морфологически значимые, пористые покрытия с высокой прочностью сцепления с основой.

Как следует из данных, приведенных выше, предлагаемое изобретение обеспечивает значительное повышение прочности сцепления покрытия с основой при небольшом времени термообработки, поэтому возможно рекомендовать использование предлагаемого способа в машиностроении, а также при нанесении покрытий, в том числе пористых, морфологически значимых на изделия медицинской техники.

Использование: в отраслях машиностроения, а также при нанесении покрытий, в том числе пористых, морфологически значимых на изделия медицинской техники.

Источники информации

1. Патент №1618779. Россия. Способ получения композиционных покрытий из порошковых материалов/ Кот В.А., Куприянов И.Л., Севковская Л.И., Верстак А.А., 1991.

2. Патент №2023740. Россия. Способ нанесения покрытий/ Гриц Е.Ф., 1994.

3. Патент №2191218. Россия. Способ получения защитного покрытия на изделии из жаростойкого жаропрочного сплава/ Кузнецов Г.В., Кондрашов Э.К., Головкин Ю.И., Егорова Л.П., 2002.

4. Внутрикостные стоматологические имплантаты. Конструкции, технологии, производство и применение в клинической практике /В.Н.Лясников, А.В.Лепилин и др.; Под ред. В.Н.Лясникова, А.В. Лепилина - Саратов: Сарат. техн. гос. ун-т, 2000. - с.47.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ПОКРЫТИЯ | 2003 |

|

RU2295588C1 |

| МНОГОСЛОЙНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2004 |

|

RU2285749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОБАРЬЕРНОЙ ЗАЩИТЫ И МНОГОСЛОЙНОЕ ПОКРЫТИЕ, СПОСОБНОЕ СФОРМИРОВАТЬ ТЕПЛОВОЙ БАРЬЕР | 2011 |

|

RU2561550C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МИКРОСХЕМ | 2008 |

|

RU2384027C2 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИЯ ИЗ СТАЛИ ИЛИ ТИТАНА | 2011 |

|

RU2492281C2 |

| СПОСОБ ПОВЫШЕНИЯ ИЗНОСОСТОЙКОСТИ ИЗДЕЛИЙ ИЗ ТВЕРДЫХ СПЛАВОВ | 2015 |

|

RU2590433C1 |

| КОМБИНИРОВАННОЕ ЗАЩИТНОЕ ПОКРЫТИЕ | 2021 |

|

RU2763953C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ НА МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 2012 |

|

RU2486276C1 |

| СПОСОБ НАНЕСЕНИЯ МНОГОСЛОЙНОГО ТЕПЛОЗАЩИТНОГО ПОКРЫТИЯ | 2013 |

|

RU2545881C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ МЕТАЛЛА | 2006 |

|

RU2294398C1 |

Изобретение относится к получению покрытия и может быть использовано при нанесении пористых, морфологически значимых покрытий на изделия из медицинской техники. Предложенный способ включает напыление на основу плазменной струёй покрытия или подслоя и покрытия и использование в качестве покрытия или подслоя сплава, содержащего основной компонент основы или основы и покрытия, в количестве меньшем, чем необходимо для образования эвтектики, и второй компонент, образующий эвтектику с основным компонентом в результате контактного плавления, при этом компоненты сплава подбирают с возможностью образования ими не менее двух эвтектик, одной более легкоплавкой и эвтектики с температурой плавления большей, чем у первой, при большем содержании второго компонента, и не менее одного устойчивого химического соединения, в котором концентрация компонентов занимает промежуточное положение между концентрациями компонентов в этих эвтектиках и с концентрацией компонентов занимающей промежуточное положение между химическим соединением и эвтектикой с большей температурой плавления, и термическую обработку в диапазоне температур выше температуры плавления более легкоплавкой эвтектики и ниже температуры плавления другой эвтектики для образования и плавления эвтектики в зонах контакта основа - покрытие или основа - подслой и подслой - покрытие. Обеспечивается высокая прочность сцепления покрытия с основой. 1 з.п. ф-лы, 6 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛОВ | 1999 |

|

RU2170158C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ИЗДЕЛИИ ИЗ ЖАРОСТОЙКОГО ЖАРОПРОЧНОГО СПЛАВА | 2000 |

|

RU2191218C2 |

| Способ последующей обработки покрытий, напыленных плазменным методом | 1990 |

|

SU1819293A3 |

| 1998 |

|

RU2177050C2 | |

| US 5766693 A, 16.06.1998. | |||

Авторы

Даты

2006-04-27—Публикация

2004-06-09—Подача