Изобретение относится к химической обработке металлов, в частности к полированию ниобия, и может найти применение в химической полировке различных частей ускорителей элементарных частиц с целью придания зеркальности их поверхности.

Известны электролиты для химического полирования ниобиевых поверхностей, основой которых является фтористоводородная кислота HF в сочетании с другими кислотами, например с молочной и концентрированной серной кислотой [1] или азотной кислотой [2]. Недостатком этих электролитов является незначительный съем металла с поверхности обрабатываемого изделия.

В качестве прототипа выбран электролит, состоящий из смеси плавиковой, серной, азотной кислот и воды [3]. Недостатком при его использовании является необходимость строгого поддержания технологических режимов, что на практике довольно сложно. Полирование рекомендуется проводить при температуре от 40 до 70оС. При температуре до и выше 70оС происходит повышенная потеря летучих компонентов, вследствие чего ухудшаются полирующие свойства самого электролита, и следовательно, происходят неравномерный съем металла и травление. Кроме того скорость съема деформированных поверхностей незначительна.

Целью изобретения является увеличение скорости съема деформированного слоя и улучшение качества полирования за счет повышения стабильности раствора.

Цель достигается тем, что раствор, содержащий плавиковую, серную, азотную кислоты и воду, дополнительно содержит карбамид при следующем соотношении компонентов, мас.%: HF (40%) 5,6-6,2 H2SO4 (98%) 46,3-46,9 HNO3 (69%) 25,2-25,7 Карбамид 0,5-1,5 Вода 20,8-21,3

Заявляемое техническое решение соответствует критерию "Новизна", поскольку в электролите прототипа отсутствует один из компонентов - карбамид.

В водный раствор плавиковой и азотной кислот вводится карбамид, а затем небольшими порциями прибавляется серная кислота, после чего раствор термостатируется. Эксперименты проводили в темостатируемой тефлоновой ячейке при периодическом подъеме полируемого образца. Периодичность подъема 15 с. Время полного цикла 15 мин. Контроль за съемом металла вели по замерам линейных размеров и потере массы. Расчет потери массы производили по формуле

Δh =  , где Δ h - изменение толщины удаляемого металла с поверхности, см;

, где Δ h - изменение толщины удаляемого металла с поверхности, см;

S - площадь поверхности металла, см2;

Δ m - изменение массы металла, г;

d - плотность ниобия 8,57 г/см3.

Во всех случаях в качестве образцов для полирования использованы ниобиевые пластины (прокат) S=14 см2. Химическое полирование проведено в следующих растворах при температуре 40, 50, 60 и 70оС.

Раствор N 1 (прототип) содержит компоненты: ≈ 5,9 мас.% HF, ≈ 25,5 мас. % HNO3, ≈ 47,3 мас.% H2SO4 и ≈ 21,3 мас.% H2O.

Раствор N 2 содержит компоненты, мас.%: HF (40%) 5,9; H2SO4 (98%) 46,9; HNO3 (69%) 25,5; карбамид 0,5 и вода 21,2.

Раствор N 3 содержит компоненты, мас.%: HF (40%) 5,9; H2SO4 (98%) 46,6; HNO3 (69%) 25,5; карбамид 1,0 и вода 21,0.

Раствор N 4 содержит компоненты, мас.%: HF (40%) 5,9; H2SO4 (98%) 46,3; HNO3 (69%) 25,5; карбамид 1,5 и вода 20,8.

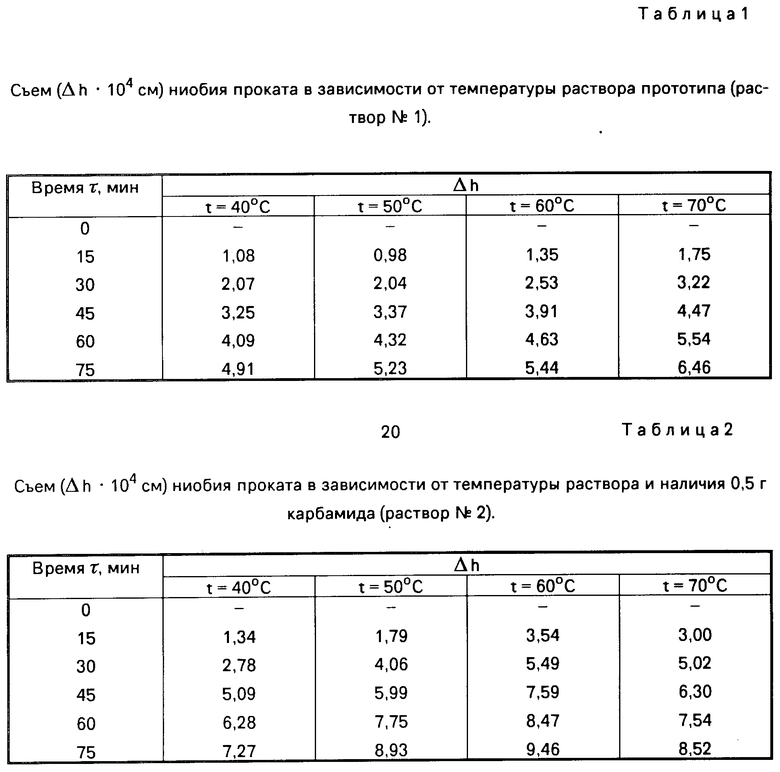

Изобретение иллюстрируется несколькими примерами, представленными в табл. 1-4, где приведены результаты полировки ниобиевых пластин.

П р и м е р 1. Раствор N 1 (прототип) объемом 100 мл термостатирован при температурах (40±0,5)оС, (50±0,6)оС, (60±0,8)оС и (70±1,0)оС, затем в него помещены пластины для химической обработки в течение 15, 30, 45, 60 и 75 мин. Растворение ниобия в зависимости от температуры электролита происходит практически линейно (табл. 1). При изменении температуры от 40 до 70оС растворимость увеличилась в 1,3-1,75 раза. Шероховатость поверхности достигнута Ra=0,38-0,22.

П р и м е р 2. Раствор N 2 испытан при тех же условиях, что и раствор N 1. В растворе N 2 по отношению к прототипу (раствор N 1) растворимость увеличилась при 40оС в 1,5 раза, при 50оС в 1,7 раза, при 60оС в 1,7 и при 70оС в 1,3 раза. Шероховатость поверхности достигнута Ra=0,35-0,29.

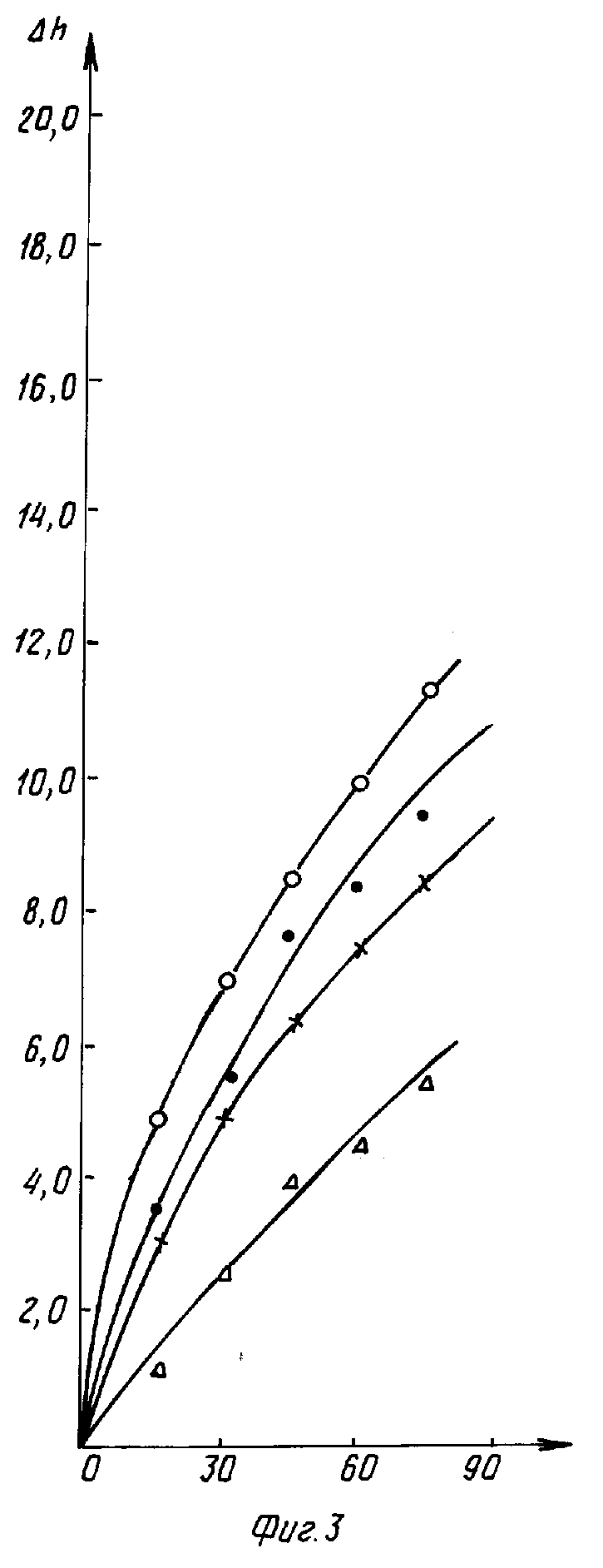

П р и м е р 3. Раствор N 3, условия испытаний те же. По отношению к прототипу растворимость ниобия увеличилась при 40оС в 1,2 раза, при 50оС в 1,9 раза, при 60оС в 2,09 раза и при 70оС в 3,2 раза. Шероховатость поверхности достигнута Ra=0,28-0,20.

П р и м е р 4. Раствор N 4, условия испытаний те же. По отношению к прототипу растворимость ниобия увеличилась при 40оС в 1,5 раза, при 50оС в 1,8 раза, при 60оС в 1,6 раза и при 70оС в 1,3 раза. Шероховатость поверхности достигнута Ra=0,35-0,28.

На фиг. 1-4 показаны графики протекания процесса полирования для соответствующих температур и количественного содержания карбамида.

Предлагаемый раствор прост в приготовлении и позволяет осуществлять химическое полирование с уменьшением шероховатости поверхности ниобия. Добавляемый компонент-карбамид доступен. Съем металла по сравнению с прототипом увеличивается в 3,2 раза. Преимуществом предлагаемого электролита является то, что химическое полирование следует проводить в растворе N 3 при температурах 50-55оС вместо 70оС, тем самым снизить токсичность газовой среды из-за понижения летучести компонентов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для анодного полирования ниобия | 1987 |

|

SU1528820A1 |

| РАСТВОР ДЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ ТИТАНА | 2004 |

|

RU2260634C1 |

| Раствор для электрохимического полирования изделий из ниобия | 1979 |

|

SU876808A1 |

| Способ переработки танталониобиевого концентрата | 2016 |

|

RU2623570C1 |

| ЭЛЕКТРОДНОЕ УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННИХ ПОЛОСТЕЙ | 1991 |

|

RU2048616C1 |

| РАСТВОР ДЛЯ ТРАВЛЕНИЯ ТУГОПЛАВКИХ МЕТАЛЛОВ | 1989 |

|

RU2016915C1 |

| СПОСОБ РАЗДЕЛЕНИЯ НИОБИЯ И ТАНТАЛА | 2016 |

|

RU2670232C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЕРХПРОВОДЯЩЕГО ИЗДЕЛИЯ | 2011 |

|

RU2448391C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ НИОБИЯ ИЗ КЕКОВ ОТ ВЫЩЕЛАЧИВАНИЯ КОМПЛЕКСНОГО РЕДКОМЕТАЛЛЬНОГО СЫРЬЯ СЛОЖНОГО СОСТАВА | 2019 |

|

RU2717421C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛОВ ТУГОПЛАВКИХ МЕТАЛЛОВ ИЗ ЛОПАРИТОВОГО КОНЦЕНТРАТА | 1999 |

|

RU2147621C1 |

Изобретение относится к химической обработке металлов и может быть использовано в химической полировке различных частей ускорителей элементарных частиц с целью придания зеркальности их поверхности. Раствор для химического полирования ниобия содержит, мас.%: плавиковую кислоту (40%) 5,6 - 6,2; серную кислоту (98%) 56,3 - 46,9; азотную кислоту (69%) 25,2 - 25,7; карбамид 0,5 - 1,5 и воду 20,8 - 21,3. 4 табл., 4 ил.

РАСТОВР ДЛЯ ХИМИЧЕСКОГО ПОЛИРОВАНИЯ НИОБИЯ, содержащий плавиковую, серную и азотную кислоты и воду, отличающийся тем, что он дополнительно содержит карбамид при следующем соотношении компонентов, мас.%:

Плавиковая кислота (40%) 5,6 - 6,2

Серная кислота (98%) 46,3 - 46,9

Азотная кислота (69%) 25,2 - 25,7

Карбамид 0,5 - 1,5

Вода 20,8 - 21,3

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Патент ФРГ N 3032666, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1994-11-30—Публикация

1991-12-23—Подача