Изобретение касается способа сокращения пути транспортировки при тепловой обработке и/или увлажнении початков, спряденных на шпули в нескольких местах прядения прядильной машины, в резервуаре для пропаривания. Кроме того, изобретение касается устройства для прядения, тепловой обработки и/или увлажнения нитей, содержащего прядильную машину с несколькими расположенными последовательно позициями прядения, в которых производятся початки, каждый из которых содержит шпулю, транспортер для транспортировки готовых спряденных початков, отводящее устройство для подачи пустых шпуль к прядильной машине и снятия початков с прядельной машины и для насаживания початков на транспортер, резервуар для пропаривания для тепловой обработки и/или увлажнения готовых спряденных початков.

В известных способе и устройстве такого типа резервуар для пропаривания находится между прядильной и промывочной машинами. Готовые спряденные початки с помощью первого ленточного транспортера перемещаются от прядильной машины в резервуар для пропаривания. Затем готовые пропаренные початки с помощью второго ленточного транспортера перемещаются из резервуара для пропаривания в промывочную машину. С помощью отводного устройства готовые спряденные початки должны переводиться от прядильной машины на первый ленточный транспортер. Дополнительно между резервуаром для пропарки и промывочной машины необходим еще второй транспортер [1, 2]. Таким образом в известных устройствах требуется два ленточных транспортера, для которых требуется очень много места. Также существует опасность того, что при извeстных способах можно перепутать материалы початков.

В основе изобретения лежат следующие задачи:

а) создать способ тепловой обработки и/или увлажнения початков, который может осуществляться с возможно меньшими затратами и требует по возможности малых изменений в устройстве для осуществления способа, связанных с потребностью в дополнительных площадях;

б) создать устройство, которое позволяет производить тепловую обработку и/или увлажнение при большей экономии места и простым способом.

Для этого каждый початок подвергается тепловой обработке и/или увлажнению непосредственно у позиции прядения прядильной машины, чтобы избежать длинных путей транспортировки между прядильной машиной и резервуаром для пропаривания. Позиция прядения - пространство вокруг производимого початка, ограниченное кругом и требуемое для образования баллона.

Благодаря этому способу тепловая обработка и/или увлажнение початков осуществляется в непосредственной близости к позициям прядения прядильной машины, при этом ленточного транспортера между прядильной машиной и резервуаром для пропаривания больше не требуется. Особое преимущество состоит в достаточно свободном выборе времени выдержки при и после пропаривания. Поэтому початки не нужно больше удалять из технологического потока перемещения материала. Способ по изобретению может проводиться быстрее, чем известный и исключается при этом возможность перепутывания материала. По сравнению с известной прядильной установкой, с размещенным на расстоянии резервуаром для пропаривания экономится много места. Резервуар для пропаривания образован в виде открытого, способного закрываться канала по типу удлиненного корыта.

Кроме того, в устройстве для осуществления способа резервуар для пропаривания имеет ряд позиций для пропаривания и установлен параллельно прядильной машине; у каждой позиции прядения находится позиция пропаривания; отводное устройство для каждого теста прядения имеет захватное приспособление, которое снимает спряденные готовые початки с мест прядения и вставляет в соседнее место пропаривания резервуара для пропаривания.

Благодаря такой форме и расположению резервуара для пропаривания в прядильной установке требуется очень мало места для резервуара для пропаривания. В результате технологический процесс становится более оптимальным, так как початки должны проходить обратно для тепловой обработки и/или увлажнения лишь небольшие пути.

В способе возможно применять отводное устройство, которое необходимо в прядильных машинах и которое с незначительными подгоночными изменениями используется для снятия початков с позиций прядения и загрузки их в резервуар для пропаривания, чтобы пропаренные початки вынимать из резервуара для пропаривания и устанавливать на транспортер, который обеспечивает движение початков к промывочной машине.

Предлагаемый способ позволяет оптимально использовать время обработки и такта.

Дальнейшая разработка этого способа представлена вакуумированной сушкой.

В способе возможно промежуточное хранение одной партии во время обработки пропариванием другой, которые выбирают в зависимости от конфигурации прядильной машины и/или ее отводного устройства и транспортера.

В зависимости от того, как образовано отводное устройство и какие соотношения площадей имеются перед прядильной машиной, резервуар для пропаривания может быть расположен на стороне ведущего к промывочной машине транспортера, обращенной к прядильной машине, или он расположен между прядильной машиной и ведущим к промывочной машине, расположенным перед ней транспортером и/или отводным устройством.

Поступление пара в резервуар для пропаривания можно прервать путем перекрытия отверстий для поступления пара с помощью двух сдвигаемых в противоположные стороны перфорированных листов.

В способе осуществляют регулирование количества воды.

Для транспортировки початков можно вместо обычного отводного устройства или вместо преобразованного отводного устройства предусмотреть транспортирующее устройство, способное перемещаться над резервуаром для пропаривания по горизонтали и вертикали. Такое транспортирующее устройство может быть образовано, например, как обычное загрузочное устройство крутильной машины в виде портального погрузчика.

Крышка резервуара для пропаривания в открытом состоянии не препятствует транспортировке початков в резервуар для пропаривания или от резервуара для пропаривания к транспортеру с помощью отводного устройства, если резервуар для пропаривания имеет крышку, подвешенную на шарнире на боковой стенке резервуара для пропаривания, обращенной к позициям прядения.

Крышка может быть установлена с возможностью движения с помощью подъемного цилиндра, закрепленного на боковой стенке и на консоли крышки.

Подгонка резервуара для пропаривания к прядильным машинам различной величины возможна с небольшими затратами, если резервуар для пропаривания составлен из нескольких, расположенных друг за другом, в целом образующих каналообразный резервуар для пропаривания элементов.

Отдельные элементы имеют оптимальную конструктивную форму.

Нагревательный элемент состоит из электрического нагревателя сопротивлением, это может быть теплообменник нагрева паром, что особенно предпочтительно в известных установках рекуперации тепла в прядильном производстве.

Систеа становится автономной, благодаря внешнему парогенератору, который может быть расположен в любом месте.

Возможно непосредственное привинчивание резервуара для пропаривания к станине машины и его присоединение с помощью фланцев. Можно получить дополнительный выигрыш в площади, если резервуар для пропаривания расположить над прядильной машиной.

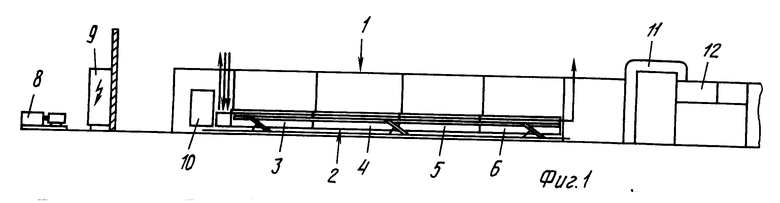

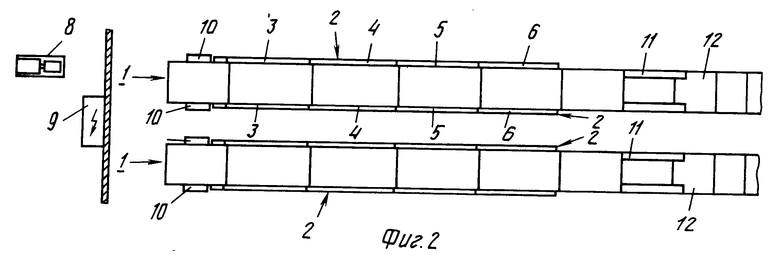

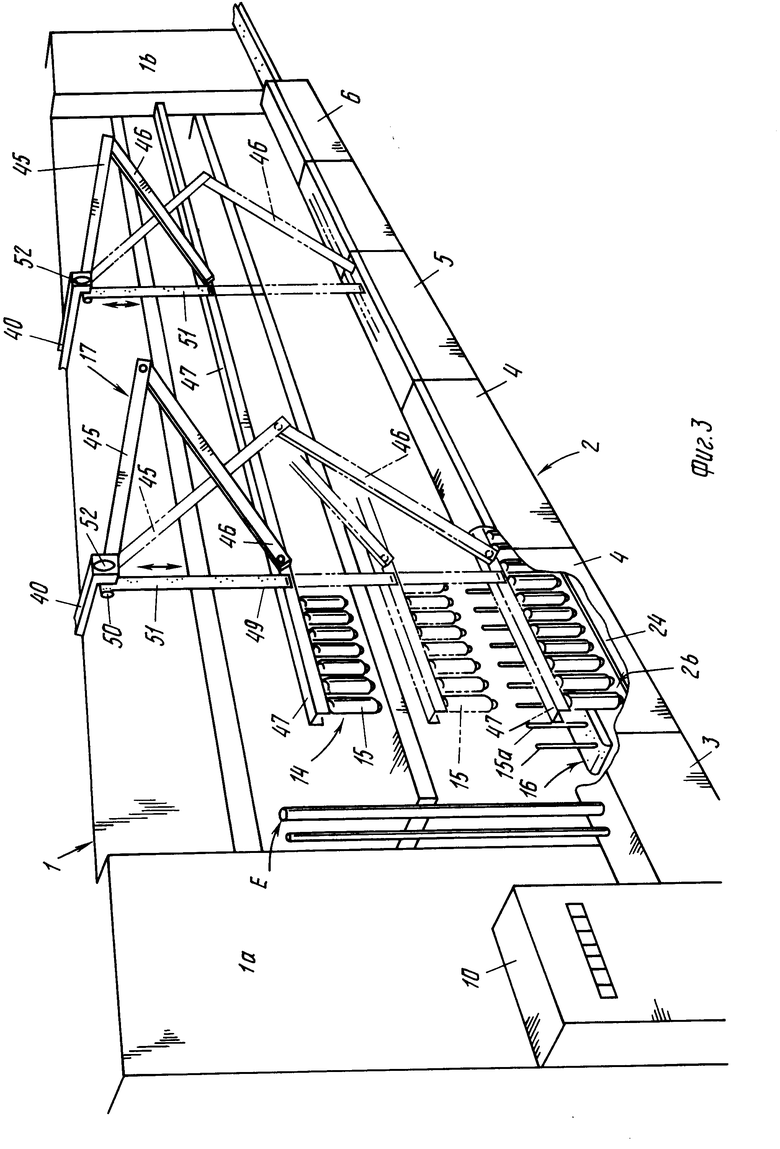

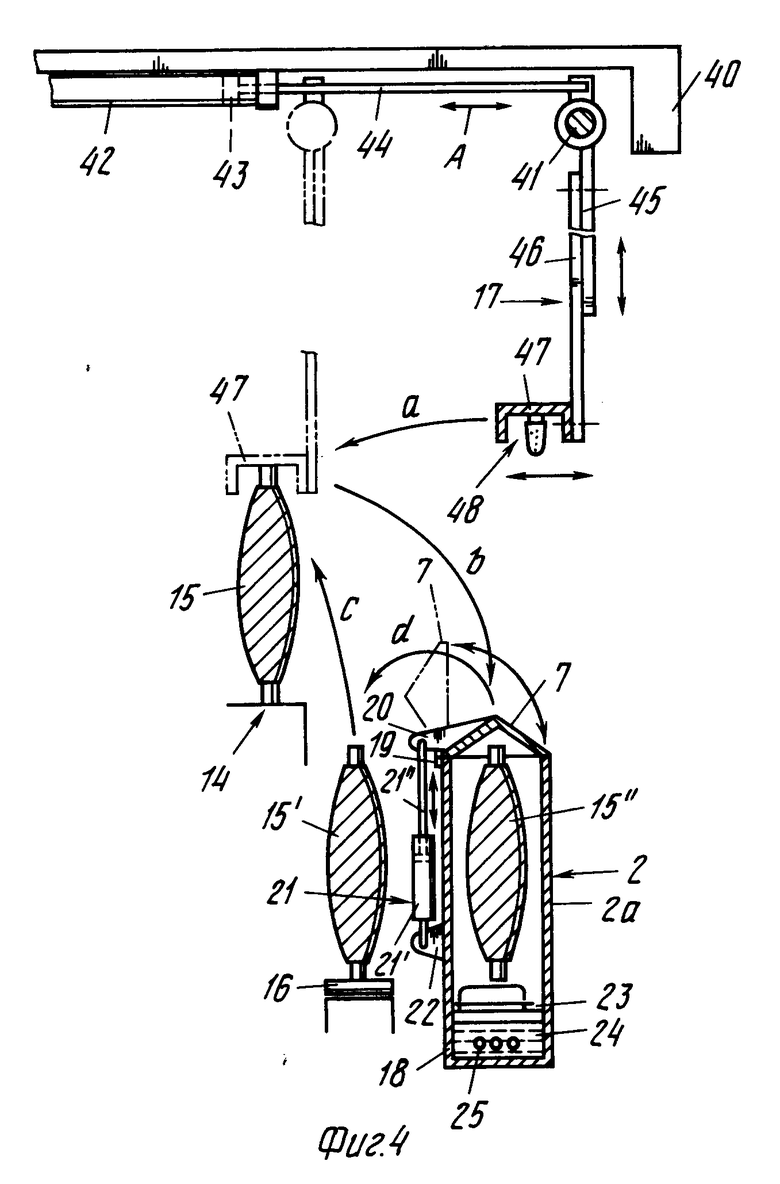

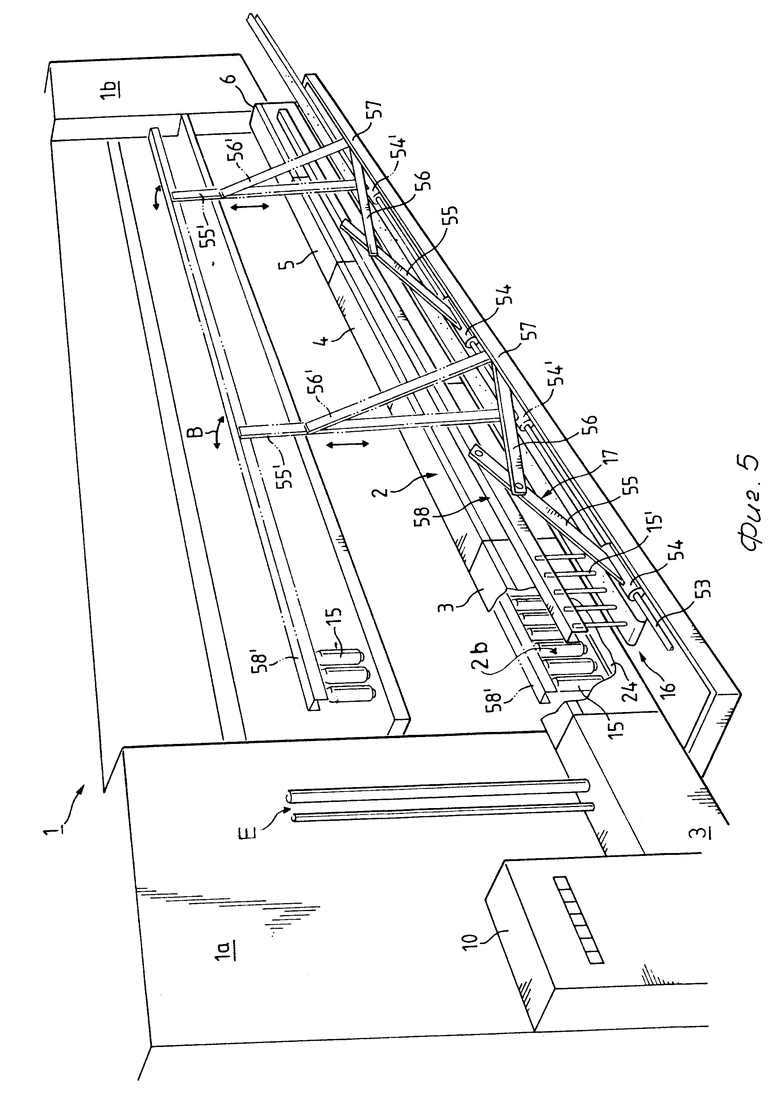

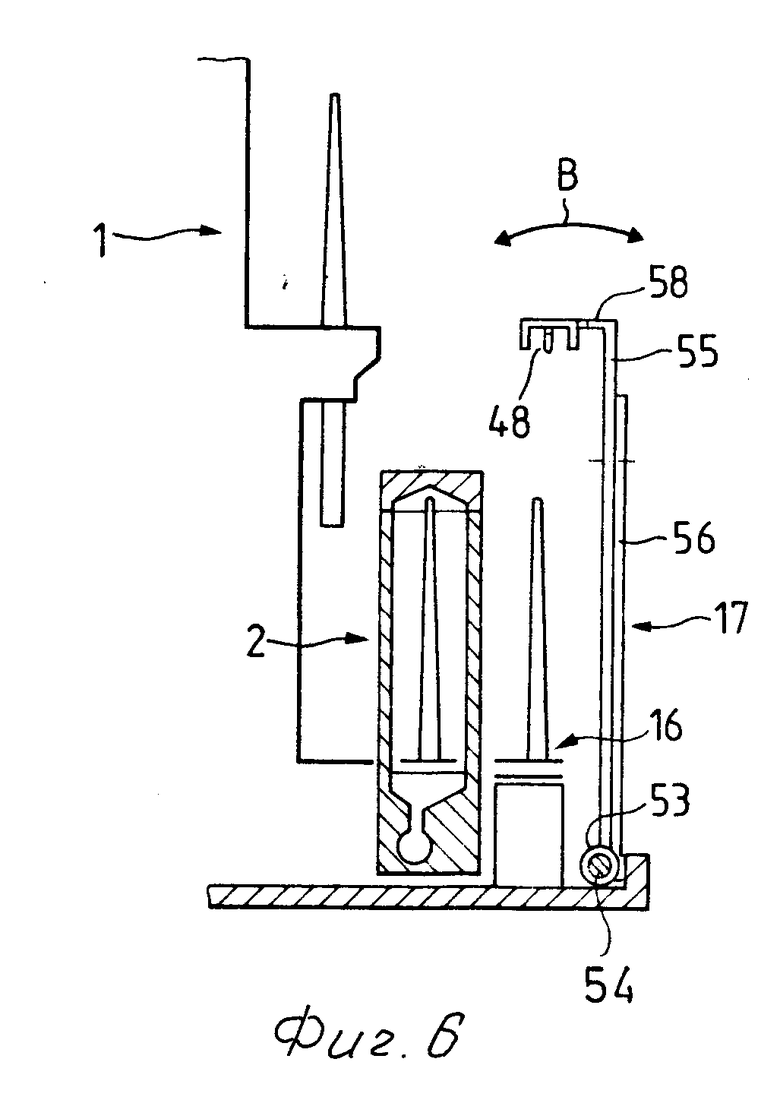

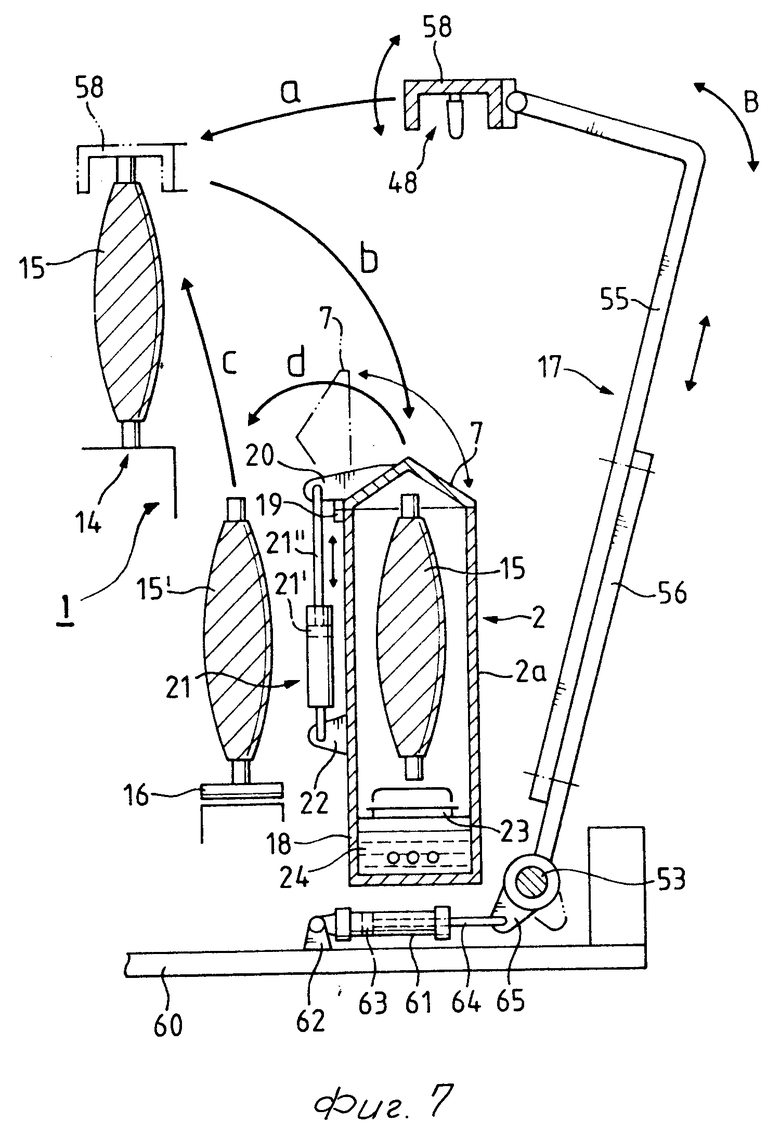

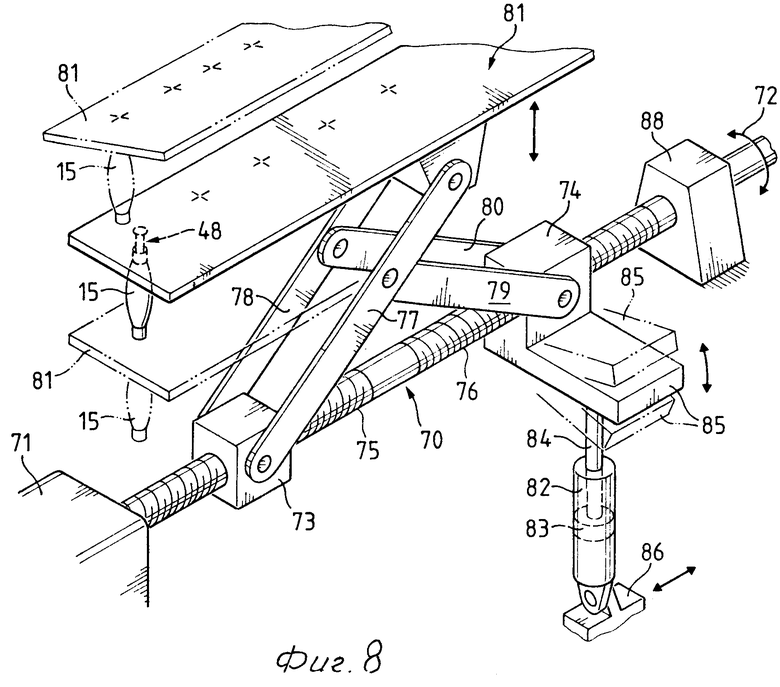

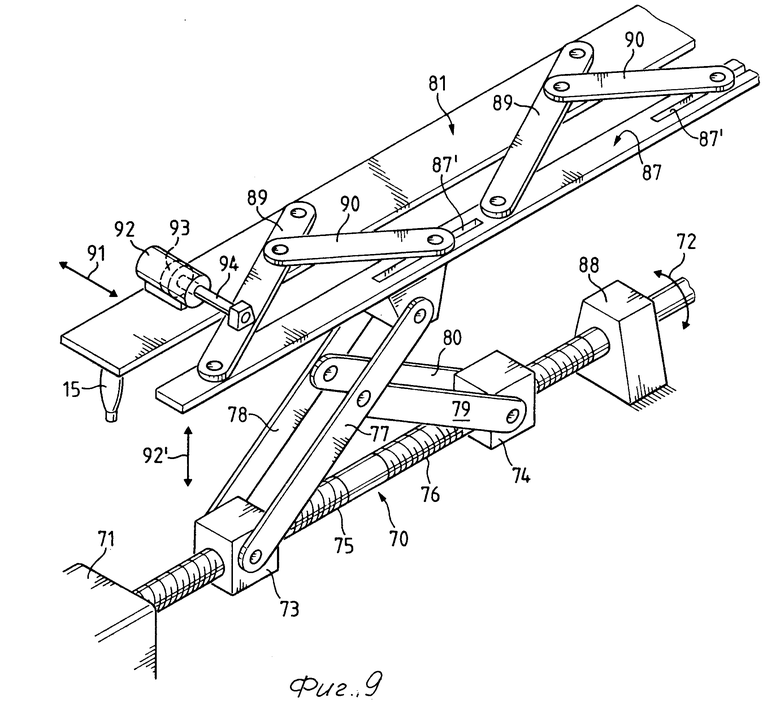

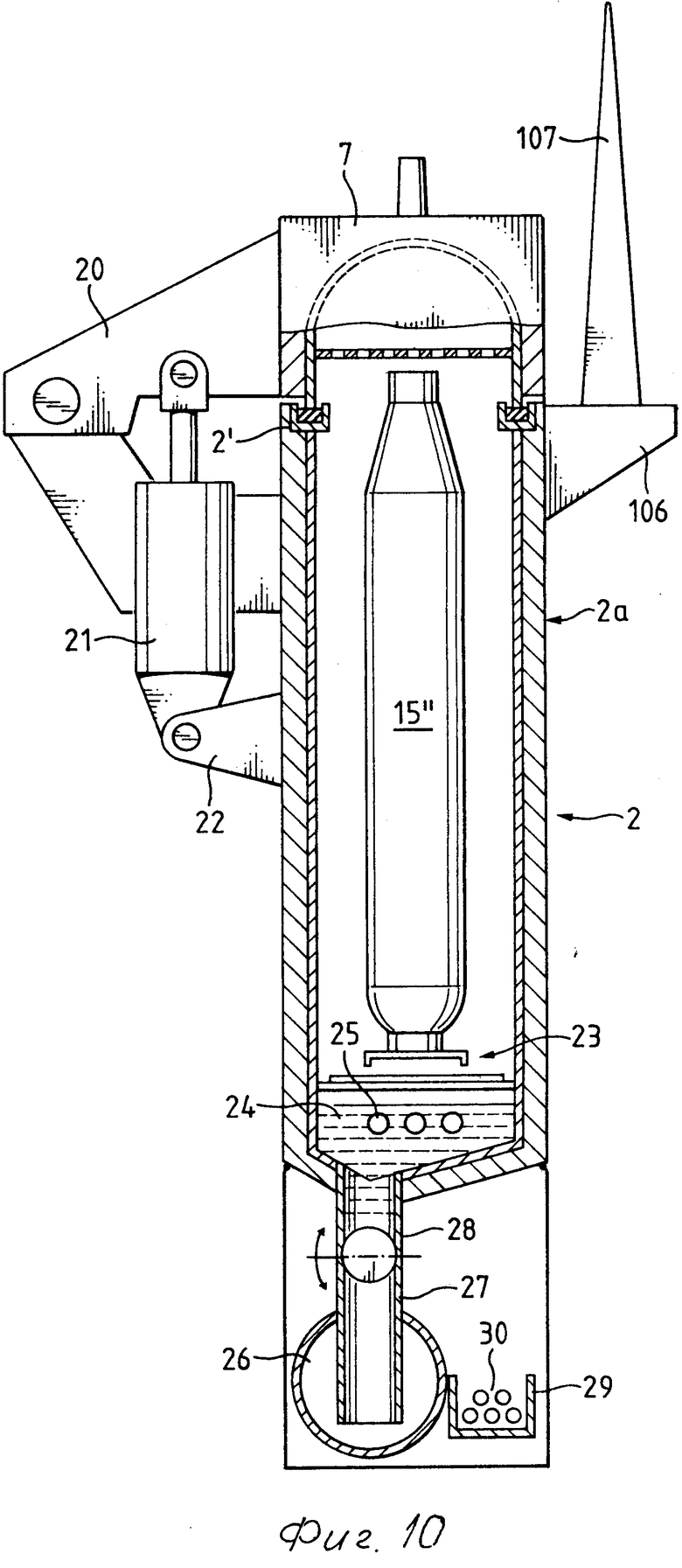

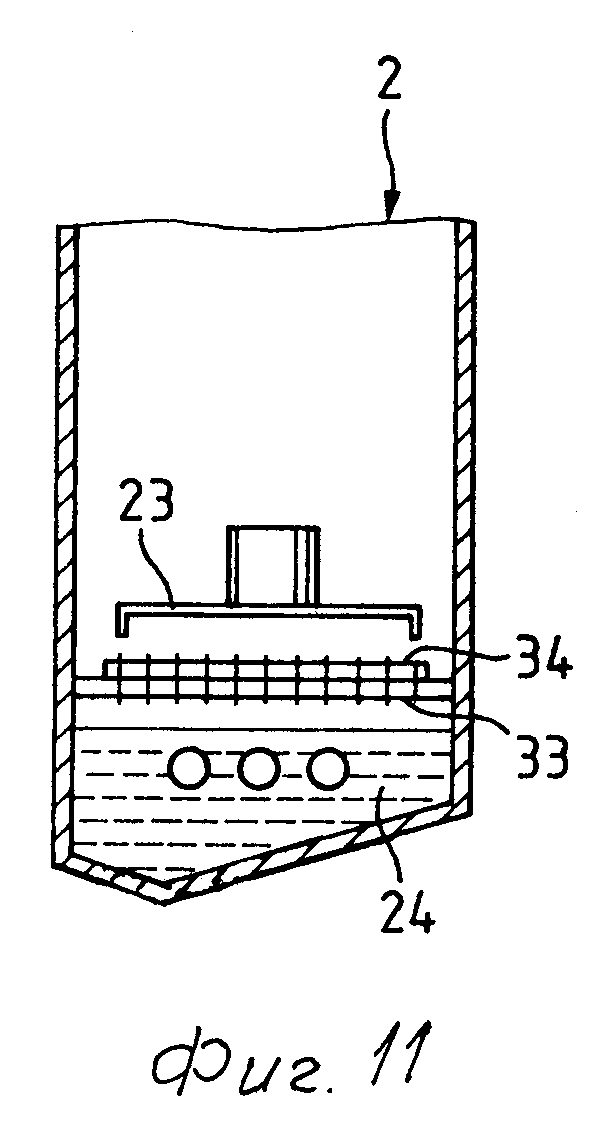

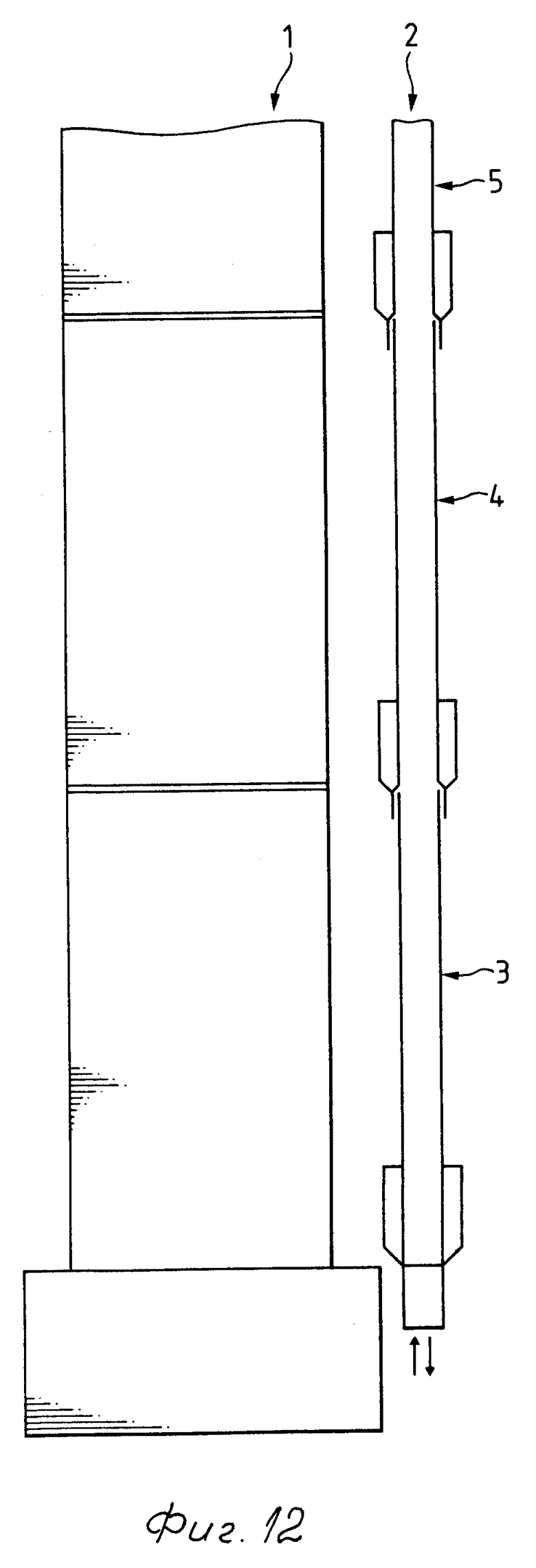

На фиг.1 показан вид сбоку устройства прядения и тепловой обработки нитей, намотанных в початки; на фиг.2 - то же, вид сверху; на фиг.3 - схема устройства, показанного на фиг.1 и 2; на фиг.4 - то же, вид сбоку; на фиг.5 - схема второго варианта выполнения устройства прядения и тепловой обработки нитей, намотанных в початки; на фиг.6 - то же, вид сбоку; на фиг.7 - вид сбоку на третий вариант устройства; на фиг.8 - схема устройства по фиг. 6; на фиг. 9 - схема устройство в соответствии с четвертым вариантом выполнения; на фиг.10 - вертикальный разрез резервуара для пропаривания в соответствии с первым вариантом выполнения; на фиг.11 - вертикальный разрез нижней чати резервуара для пропаривания в сооответствии с вторым вариантом выполнения; на фиг. 12 - вид сверху на прядильную машину и резервуар для пропаривания в модульной конструкции; на фиг.13 - отдельная часть фиг.12 в увеличенном масштабе по первому варианту выполнения; на фиг.14 - отдельная часть фиг.12 в увеличенном масштабе по второму примеру выполнения; на фиг. 15 - разрез варианта выполнения устройства, предоставленного на фиг.1 и 2; на фиг. 16 - схема питания водой резервуара для пропаривания; на фиг.17 - схема системы вакуумирования этого устройства; на фиг.18 - схема прохождения отдельных этапов способа в зависимости от времени t; на фиг.19 - диаграмма, которая представляет характеристику температуры и давления в резервуаре для пропаривания в зависимости от времени; на фиг.20 - прохождение во времени способа и технологического потока; на фиг.21 - приемная рейка для початков.

В соответствии с фиг.1-3 устройство тепловой обработки и/или увлажнения початков пряжи имеет прядильную машину 1 для производства початков 15, резервуар 2 для пропаривания и/или увлажнения полученных на прядильной машине початков 15.

По обе стороны от прядильной машины 1 расположено по одному резервуару 2 для пропаривания (фиг.2). Резервуар 2 (фиг.1 и 3) имеет головной элемент 3, промежуточные элементы 4 и 5 и конечный элемент 6, причем число промежуточных элементов зависит от длины прядильной машины и может быть больше или меньше в зависимости от длины прядильной машины.

Кроме того устройство содержит систему 8 вакуумирования, с помощью которой, в случае необходимости можно создать в пропаривателе вакуум, электрический шкаф 9, транспортер 16 для подачи и отвода пустых шпуль 15а или готовых початков 15 (фиг. 3), отводное устройство 17, задачами которого являются:

1) подаваемые транспортером 16 пустые шпули 15а насаживаются на прядильную машину;

2) готовые намотанные на прядильной машине початки 15 загружаются в резервуар 2 для пропаривания;

3) готовые пропаренные и/или увлажненные початки выгружаются из резервуара 3 для пропаривания 2;

4) выгруженные из резервуара для пропаривания початки с помощью отводного устройства насаживаются на транспортер 16.

Прядильная машина 1 на обоих концах имеет по одной коробке управления 1а и 1в (см. фиг.3). Между этими двумя коробками управления находится ряд початков 15, которые прядутся на прядильной машине 1 известным способом.

Резервуар 2 для пропаривания в головном элементе 3 содержит трубопроводы для вакуумирования и вентиляции, датчик температуры, датчик давления, подсоединение для питания водой и привод для открывания и закрывания резервура для пропаривания.

Резервуар 2 содержит в своих промежуточных элементах 4 и 5 нагревательные элементы, электрические или паровые и датчик уровня воды.

В конечном элементе 6 резервуара для пропаривания выполнены вентилятор, другие нагревательные элементы и другой привод для открывания и закрывания резервуара для пропаривания.

На одном конце прядильной машины 1 находится система 8 вакуумирования и электрический шкаф 9 (фиг. 1). Система 8 вакуумирования в зависимости от величины резервуара 2 для пропаривания имеет один или несколько насосов низкого давления. В электрическом шкафу 9 находятся электрические распределители тока, в частности контакторы для двигателей и нагревательных элементов. В распределительном шкафу 10 находятся все необходимые элементы для управления и контроля следующих параметров:

температура воды или температура пространства резервуара для пропаривания;

давление воды или пара;

покрытия водой;

вентиляции резервуара для пропаривания.

На фиг. 3 и 5 резервуар 3 для пропаривания простирается на всю длину прядильной машины 1, имеет столько мест пропаривания, сколько позиций 14 прядения имеет прядильная машина 1.

Две прядильные машины 1 установлены рядом друг с другом. По обе стороны от прядильных машин 1 находится по одному резервуару 2 для пропаривания. Каждый резервуар для пропаривания имеет шкаф 10 управления (см. фиг.2).

У каждой позиции 14 прядения находится початок 15. Прядильная машина 1 между обеими коробками управления 1а и 1в имеет длинный ряд позиций 14 прядения, которые все снабжены початками 15. Перед этим рядом позиций прядения находится транспортер 16, который расположен несколько ниже, чем места прядения (фиг.3 и 4).

Транспортер 16 должен обеспечивать подачу пустых шпуль 15а к местам прядения и направление готовых початков 15 в промывочную машину 12 (фиг.1). Для этого транспортер простирается по всей длине прядильной машины 1 и имеет столько мест приема, сколько позиций 14 прядения имеется в прядильной машине 1. Перед транспортером 16 находится резервуар 3 для пропаривания, который простирается по всей длине прядильной машины 1 и имеет столько мест приема, сколько позиций прядения имеет прядильная машина 1.

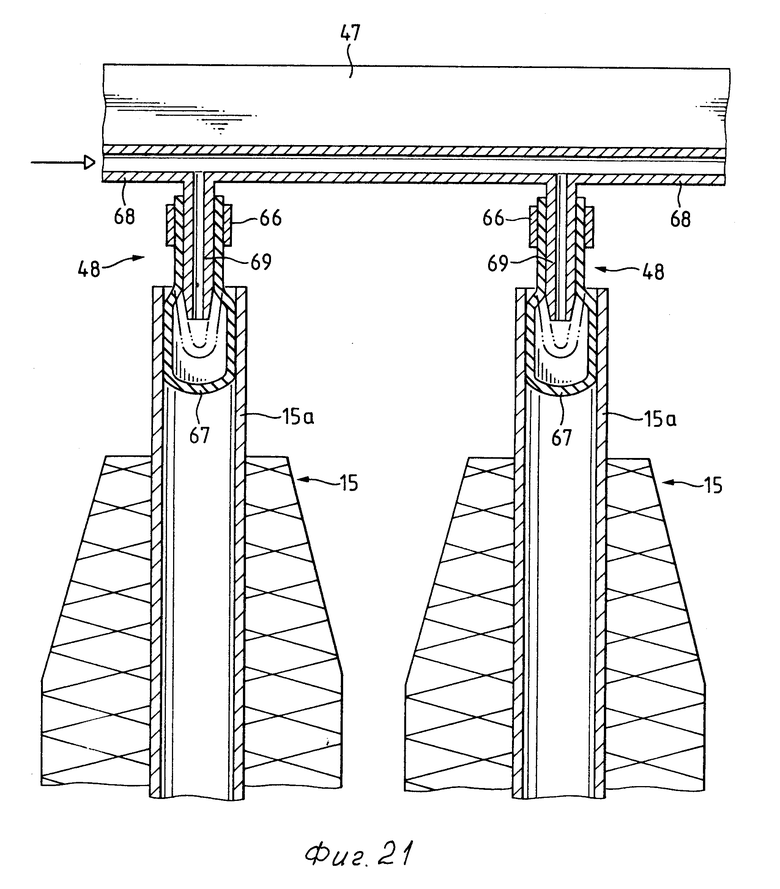

На фиг.3 и 4, отводное устройство 17 шарнирно подсоединено к двум балкам 40, которые находятся вверху на прядильной машине 1. На балках 40 лежит с возможностью перемещения ось 41 (фиг.4). С помощью приводного цилиндра 42 ось 41 из своего переднего, показанного сплошной линией положения может сдвигаться в заднее положение, показанное штрихпунктирной линией. В цилиндре 42, прикрепленном к балке 40, находится поршень 43, который с помощью штока поршня 44 прикреплен к оси 41. Перемещение поршня 43 в цилиндре 42 осуществляется обычным образом с помощью пневматики или гидравлики. К оси 41 шарнирно подсоединены с возможностью поворачивания два стержня 45. К нижнему концу стержней 45 шарнирно подсоединены два других стержня 46. На нижнем конце стержня 46 прикреплена приемная рейка 47 для початков. Эта рейка для приема початков простирается на всю длину прядильной машины 1 и имеет для каждого места прядения прядильной машины 1 захватное приспособление 48 (фиг.4) для захвата початка.

Для подъема и опускания приемной рейки 47 для початков на каждой балке 40 расположен ролик 50, на который намотана лента 51, прикрепленная своим нижним концом 49 к рейке 47 для приема початков 47 (фиг.3). С помощью ленты 51 рейка 47 из своего самого верхнего, показанного сплошной линией, положения может опускаться в нижнее положение, показанное штрихпунктирной линией, при этом стержни 45 и 46 поворачиваются в положение, показанное штрихпунктирной линией. С помощью двигателя 52 ролики 50 могут вращаться для намотки и размотки ленты 51 в обоих направлениях вращения.

На фиг.4 приемная рейка 47 с захватами должна приводиться в три различных положения, а именно:

а) выше позиций 14 прядения;

б) выше транспортера 16;

г) выше резервуара 2 для пропаривания 2.

Таким образом поршень 43 должен сдвигаться в три различных положения и лента 51 должна позволять соответственно опускание на три различные высоты. Резервуар 2 для пропаривания выполнен прямоугольным в поперечном сечении и находится ниже, чем транспортер. На обращенной к прядильной машине 1 или транспортеру 16 боковой стенке 18 резервуара 2 на шарнире 19 прикреплена крышка 7. Крышка 7 имеет консоль 20, в которую входит цилиндр 21 для подъема, шарнирно соединенный своим нижним концом с выступом в боковой стенке 18. Поршень 21' в подъемном цилиндре 21 посредством штока 21'' поршня шарнирно соединен с консолью 20. Когда поршень 21' со штоком 21'' движется вперед, то крышка 7 открывается.

В резервуаре 2 для пропаривания над водяной баней 24 находится ряд початков 15 (фиг.3 и 4). Эта водяная баня 24 имеет прикрытие водяной бани 23, на котором поддерживаются у мест пропаривания початки 15. Водяная баня 24 может циклически нагреваться с помощью нагревательных элементов 25.

В прядильной установке по изобретению обеспечивается следующий технологический поток: когда ряд початков 15 спряден до готового состояния, то автоматическое отводное устройство 17 движется, если смотреть на фиг.4, влево, захватывает все початки 15 мест прядения вместе и транспортирует их в открытый резервуар 2 для пропаривания. Этот процесс движения на фиг.4 обозначен двумя стрелками а и b. Когда початки 15'' находятся в резервуаре 2 для пропаривания, то его крышка 7 с помощью подъемного цилиндра 21 закрывается и может начаться процесс пропаривания. Во время этого процесса отводное устройство 17 забирает пустые шпули для пряжи (не показаны) с транспортера 16 и устанавливает их на места прядения. Это обозначено стрелкой с. Затем прядется следующая партия початков 15. Когда процесс пропаривания в резервуаре 2а для пропаривания закончен, то початки 15'' после открытия крышки 7 извлекаются с помощью отводного устройства из резервуара для пропаривания и устанавливаются на транспортер 16. Это движение показано стрелкой d. Транспортер 16 транспортирует затем початки 15' к промывочной машине 12 (фиг.1). Этот цикл повторяется, при этом отводное устройство 17 снова вводит спряженные готовые початки 15 в резервуар 2 для пропаривания.

В устройстве на фиг. 5 резервуар 3 для пропаривания находится между прядильной машиной 1 и транспортером 16. Отводное устройство 17 расположено на стороне транспортера 16, обращенной к прядильной машине 1.

На фиг. 5 и 6 перед транспортером 16, совсем внизу, находится шпиндель 53, который простирается на всю длину прядильной машины 1. На этом шпинделе расположены с возможностью смещения двое салазок 54. К каждой из этих салазок шарнирно подсоединен с возможностью поворачивания стержень 55. Второй стержень 56 с одной стороны неподвижно подсоединен на шарнире к месту 57 (фиг.5), а с другой стороны шарнирно соединен со стержнем 55 вблизи его верхнего конца. К верхнему концу обоих стержней 55 шарнирно присоединена рейка 58 для приема початков. Эта рейка простирается по всей длине прядильной машины и имеет для каждого места прядения прядильной машины 1 захватное приспособление 48, точно такое же, как и у приемной рейки 47. Для подъема и опускания приемной рейки 58 для початков шпиндель 53 приводится во вращение. Благодаря этому салазки сдвигаются в положение 54' и оба стержня 55 и 56 приводятся в положение 55' и 56', показанное штриховыми линиями. Благодаря повороту стержней 55 и 56 в положение 55' и 56' рейка 58 движется из своего нижнего положения в верхнее положение 58''. Кроме того, на фиг.6, оба стержня 55 и 56 могут еще поворачиваться вокруг оси шпинделя 53, как это показано с помощью стрелки В. Благодаря этому приемная рейка 58 для початков может не только подниматься и опускаться, но также поворачиваться вправо и влево.

Для поворота оси шпинделя 53 (фиг.7) к основанию 60 на держателе 62 шарнирно закреплен с возможностью поворачивания цилиндр 61. В этом цилиндре находится поршень 63, который с помощью штока 64 соединен с поворотной консолью 65, закрепленной на шпинделе 53. С помощью перемещения поршня 63 в цилиндре 61 может приводиться во вращение шпиндель 53 и таким образом могут поворачиваться стержни 55 и 56, как это обозначено стрелкой В на фиг.6 и 7.

Как и в первом варианте выполнения (фиг.3 и 4), приемная рейка 58 для початков второго варианта выполнения (фиг.5-7) должна перемещаться в различные положения. Эти положения следующие:

а) отводное устройство для захвата початка 15 поворачивается влево, стрелка а;

б) початки 15 с места прядения переносятся в резервуaр 2а для пропаривания, стрелка b;

в) пропаренные початки 15 переносятся из резервуара 2 для пропаривания на транспортер 16, стрелка d;

г) пустые шпули переносятся с транспортера 16 к местам прядения прядильной машины 1, стрелка с.

На фиг. 6 и 7 применено одно и то же отводное устройство 17. На фиг.6 резервуар 2 для пропаривания находится между транспортером 16 и прядильной машиной 1. На фиг.7, наоборот, транспортер 16 находится между резервуаром 2 для пропаривания и прядильной машиной 1.

На фиг. 8 шпиндель 70 приводится в движение с помощью двигателя 71 в обоих направлениях вращения, стрелки 72. На этом шпинделе установлены с возможностью перемещения двое салазок 73 и 74. Салазки 73 сдвигаются с помощью правой резьбы 75, а салазки 74 - с помощью левой резьбы 76 так, что при вращении шпинделя 70 с помощью двигателя 71 обе пары салазок 73 и 74 движутся друг к другу, если шпиндель 70 вращается в одном направлении вращения, или друг от друга, если шпиндель 70 вращается в другом направлении вращения. К салазкам присоединены на шарнирах стержни 77-80 в виде ножниц. К стержням 77 и 78 этой системы стержней шарнирно прикреплена приемная рейка 47 или 58 для початков, которая простирается на всю длину прядильной машины 1. Приемная рейка 81 для початков с помощью нескольких стержней 77-80 опускается и поднимается. На фиг.8 представлена единственная система штанг. Шпиндель 70 простирается на всю длину прядильной машины 1 и служит для привода стержней 77-80. Для поворота последних с приемной рейкой 81 для початков служит цилиндр 82, который содержит поршень 83. Этот поршень с помощью штока 84 шарнирно присоединен к пластине 85. Эта пластина закреплена на салазках 74. С помощью цилиндра 82 пластина таким образом может вместе с салазками 74 и стержнями 77-80 поворачиваться в три различных положения. Эти различные положения обозначены штрихпунктирными линиями пластины 85 и приемной рейкой 81 для початков. К этой приемной рейке для початков прикреплено захватное приспособление 48 (см. фиг.21) для захвата початков 15. Цилиндр 82 шарнирно прикреплен к балке 86, которая может перемещаться параллельно шпинделю 70. Шпиндель 70 лежит на нескольких цоколях 88. На фиг. 8 показан один цоколь 88.

Устройство на фиг.9 отличается от устройства, представленного на фиг.8, тем, что обе пары салазок 73 и 74 со стержнями 77-80 расположены без возможности поворачиваться. Вместо этого с помощью стержней 77-80 поднимается и опускается пластина 87, когда шпиндель 70 поворачивается в одном или другом направлении вращения. К этой пластине также шарнирно подсоединена система штанг 89 и 90 в виде ножниц. К штанге 89 шарнирно присоединена приемная рейка 81 для початков. Для перемещения указанной рейки в горизонтальном направлении в соответствии со стрелкой 91 сужит цилиндр 92, который содержит поршень 93. Этот поршень с помощью штока 94 шарнирно прикреплен к штанге 89 системы штанг. Цилиндр 92 шарнирно прикреплен к приемной рейке 81 для початков. С помощью шпинделя 70 пластина 87 может таким образом подниматься и опускаться в направлении стрелки 92', а с помощью цилиндра 92 можно перемещать приемную рейку для початков в горизонтальном направлении. Тем самым открывается ножницеобразная система штанг 89 и 90, которая своим концом располагается в шлице 87' с возможностью сдвига в пластине 87.

На фиг.10 резервуар 2а для пропаривания находится выше канала 26 с водой, имеющего в поперечном сечении форму круга. От этого канала с водой ведет напорный трубопровод 27 вверх в пространство водяной бани 24 резервуара 2 для пропаривания. Запорный клапан 28 служит для того, чтобы можно было открывать и закрывать напорный трубопровод 27. Крышка водяной бани 23 служит для опоры внесенных в резервуар для пропаривания початков 15''. Кабельный канал 29 расположен параллельно каналу 26 и в нем нахoдятся электрические провода 30. В крышке 7 размещены уплотнительные элементы 2'.

На резервуаре 2а для пропаривания имеется консоль 106, на которой находится клинообразная оправка 107. Эта оправка служит для центрирования приемной рейки 47 (фиг.3), или 58 (фиг.5), или 81 (фиг.8 и 9).

В варианте выполнения (фиг.11) пространство водяной бани 24 прикрыто двумя перфорированными листами 33 и 34, лежащими друг на друге. Нижний перфорированный лист 33 прочно связан со стенками резервуара 2 для пропаривания. Верхний перфорированный лист 34 может перемещаться на нижнем листе 33 в продольном направлении. Благодаря этому пространство водяной бани 24 можно перекрывать относительно остального внутреннего пространства резервуара для пропаривания. Прикрытие водяной бани 23 служит в качестве опоры для початков.

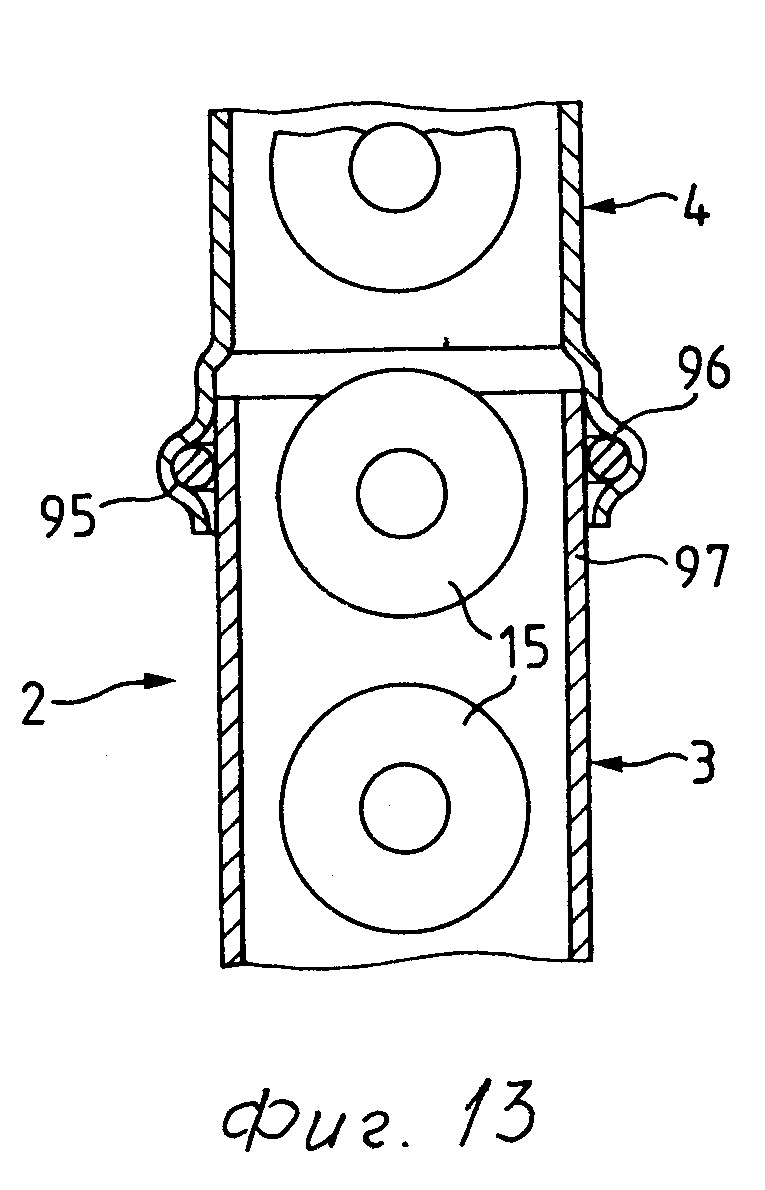

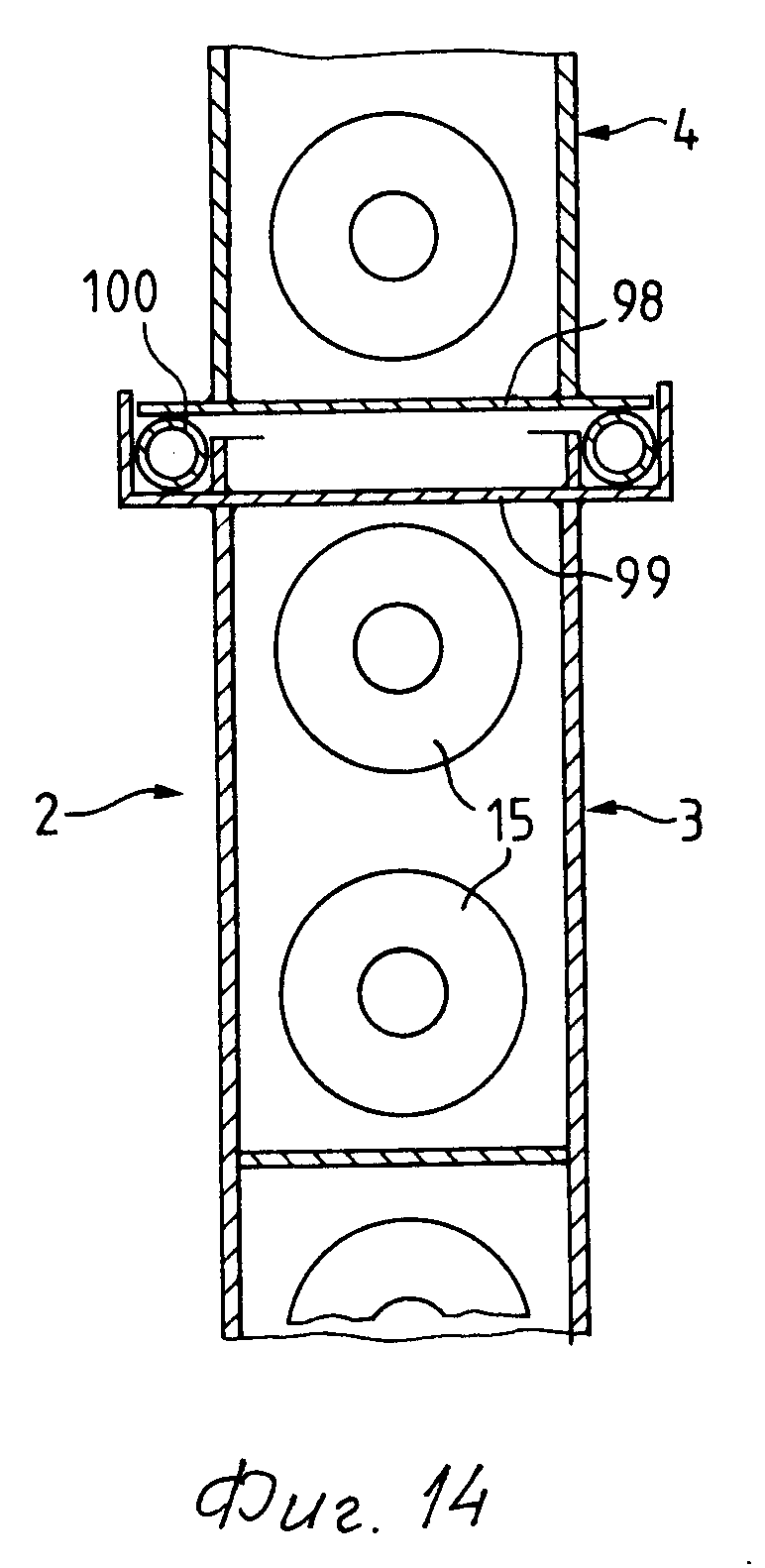

В соответствии с фиг.12 резервуар 2 для пропаривания простирается по всей длине прядильной машины 1 и составлен из нескольких промежуточных элементов 3-5. Так как этот резервуар для пропаривания подвержен большим температурным колебаниям, то должны иметься средства, чтобы эти промежуточные элементы могли беспрепятственно растягиваться и стягиваться вместе. Два примера выполнения таких средств представлены на фиг.13 и 14.

На конце промежуточного элемента 3 (фиг.13) в качестве уплотнительного кольца 95 предусмотрено круглое О-кольцо, которое прилегает к внутренней стенке 96 другого промежуточного элемента 4. Когда оба промежуточных элемента 3 и 4 растягиваются или стягиваются вместе, то уплотнительное кольцо 95 может скользить по наружной стенке 97 промежуточного элемента 3. Внутренняя стенка 96 огибает уплотнительное кольцо 95 в виде кольцевого паза.

Между торцовой стенкой 98 (фиг.4) промежуточного элемента 4 и торцовой стенкой 99 промежуточного элемента 3 имеется шлангообразное способное расширяться уплотнение 100, которое может сжиматься при тепловом расширении обоих промежуточных элементов 3 и 4 резервуара 2 для пропаривания.

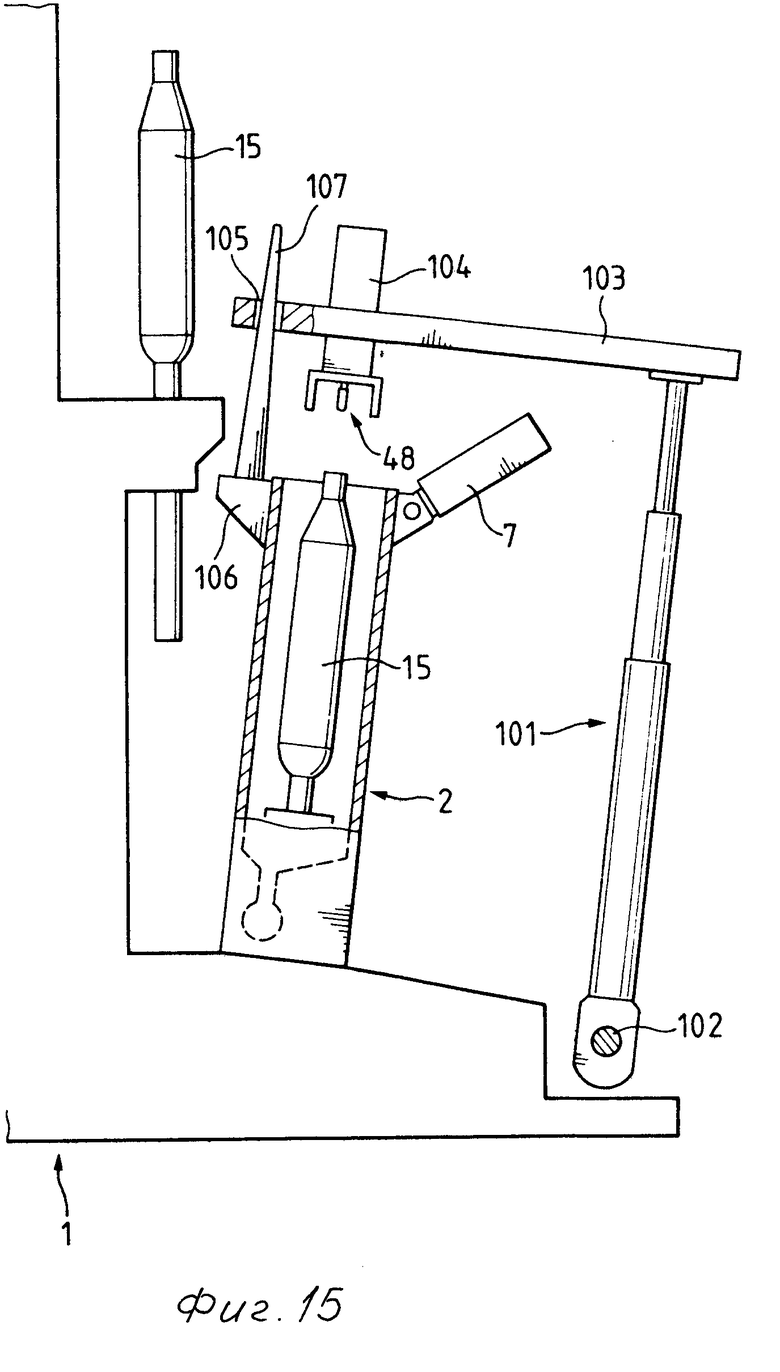

Телескопообразная штанга 101 (фиг.15) расположена с возможностью вращения вокруг поворотной оси 102. Эта телескопообразная штанга сотавлена из трех отрезков в форме трубы, имеющих различный диаметр, так что они могут вдвигаться друг в друга. К этой штанге с помощью балки 103 прикреплена приемная рейка 104 для початков. К этой приемной рейке прикреплены захватные приспособления 48, с помощью которых початки 15 могут транспортироваться от прядильной машины 1 к резервуару 2 для пропаривания. К последнему с помощью рычага 106 прикреплена клинообразная оправка 107, которая входит в отверстие 105 балки 103. Благодаря этому початки вдвигаются точно в резервуар 2 для пропаривания.

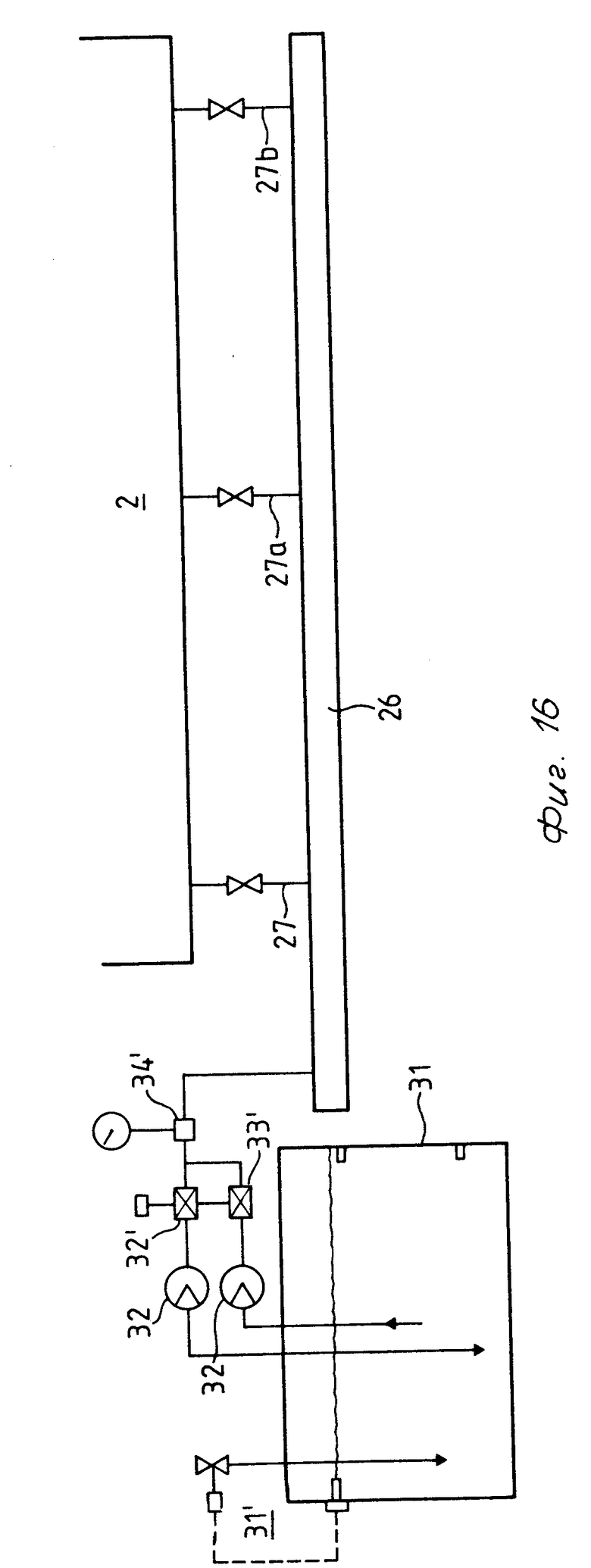

На фиг. 16 показано, что от канала 26 для воды отходят несколько напорных трубопроводов 27, 27а, 27в к резервуару 2 для пропаривания. Канал 26 получает воду из компенсирующего бака 31 с помощью насосов 32. Проходной диаметр 34' позволяет охватить перемещаемое количество воды. Регулируемые дроссельные клапаны 32 и 33 контролируют скорость поступления воды, а устройство 31' для контроля уровня регулирует уровень воды в баке 31.

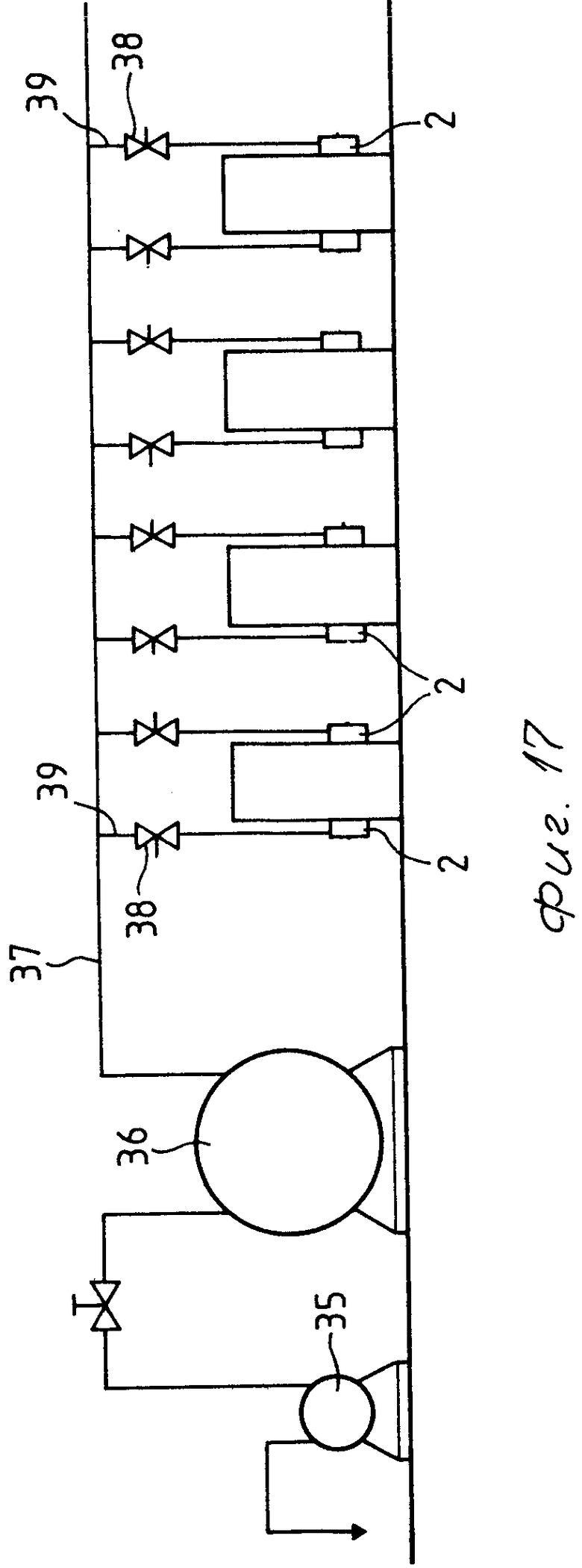

Система вакуумирования комплексной установки показана на фиг.17. Вакуумный насос 35 постоянно откачивает вакуумный котел 36, к которому подсоединен вакуумный трубопровод 37. На трубопроводах 39 выполнены клапаны 38. Низкое давление в соответствующем резервуаре 2 для пропаривания регулируется с помощью соответствующего клапана 38.

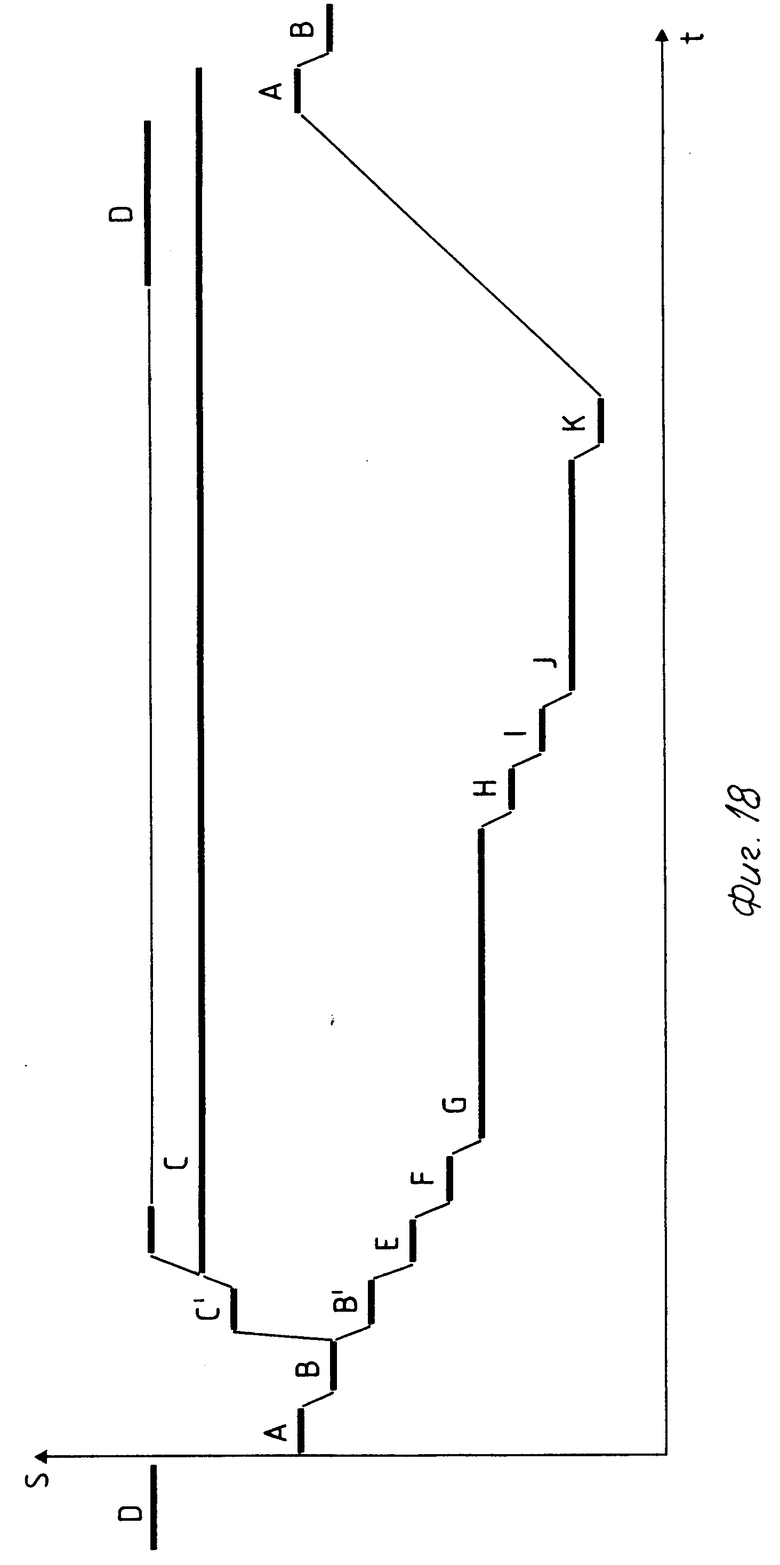

На фиг. 18 видно прохождение процесса прядения и пропаривания во времени.

Вначале готовые початки 15 извлекаются из резервуара 2 для пропаривания и переносятся на траснпортер 16 в промежуточную позицию - позиция А.

Готовые спряденные початки 15 переносятся от прядильной машины 1 в резервуар 2 для пропаривания - позиция В.

Резервуар для пропаривания 2 закрывается - позиция В .

Пустые шпули подаются с транспортера 16 к местам прядения - позиция С'.

Начинается процесс прядения - позиция С.

Транспортер 16 непрерывно или в случае необходимости периодически уносит пропаренные початки и одновременно подает новые шпули - позиция D.

Резервуар 2 для пропаривания откачивается и нагревается - позиция Е.

Перфорированный лист (фиг.11) открывается - позиция F.

Початки 15 пропариваются - позиция G.

Резервуар 2 для пропаривания вентилируется - позиция Н.

Резервура 2 для пропаривания обезвоживается - позиция I.

Початки сушатся - позиция J.

Резервуар 2 для пропаривания 2 открывается - позиция К.

Початки 15 извлекаются из резервуара для пропаривания - позиция А.

Процесс повторяется.

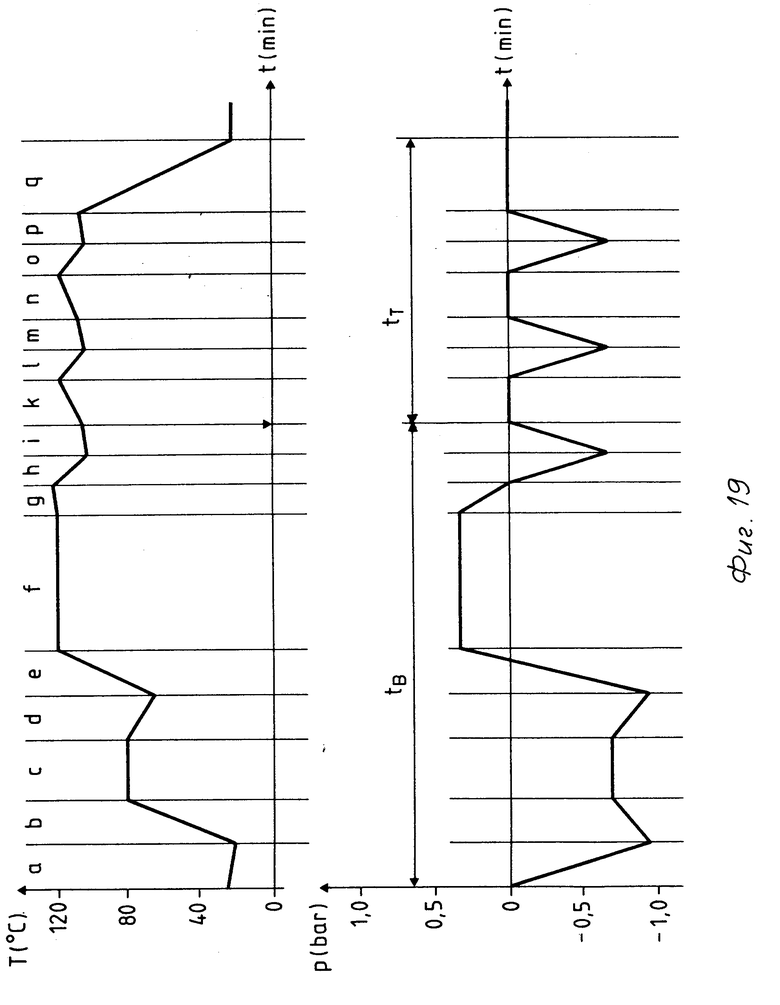

На фиг. 19 в верхней части диаграммы представлена температурная характеристика в резервуаре для пропаривания во времени, а под ней характеристика давления в резервуаре для пропаривания в зависимости от времени. Способ обработки разделяется на время обработки tВ и время сушки tТ. Диаграмма показывает наглядно, как во время нагрева в каждом случае снижается вакуум. После двукратного нагревания выдерживают температуру и соответственно также давление в течение длительного времени. Для сушки резервуар для пропаривания многократно вентилируется, нагревается, вакуумируется и снова вентилируется.

Обозначения:

а - начальный вакуум; b - нагрев; с - пар I; d - промежуточный вакуум; е - нагревание; f - пар II; g - вентилирование; h - конечный вакуум; tВ - время обработки; i - вентилирование; k - сушка; l - вакуум; m - вентилирование; n - сушка; о - вакуум; р - вентилирование; q - охлаждение; tТ - время сушки.

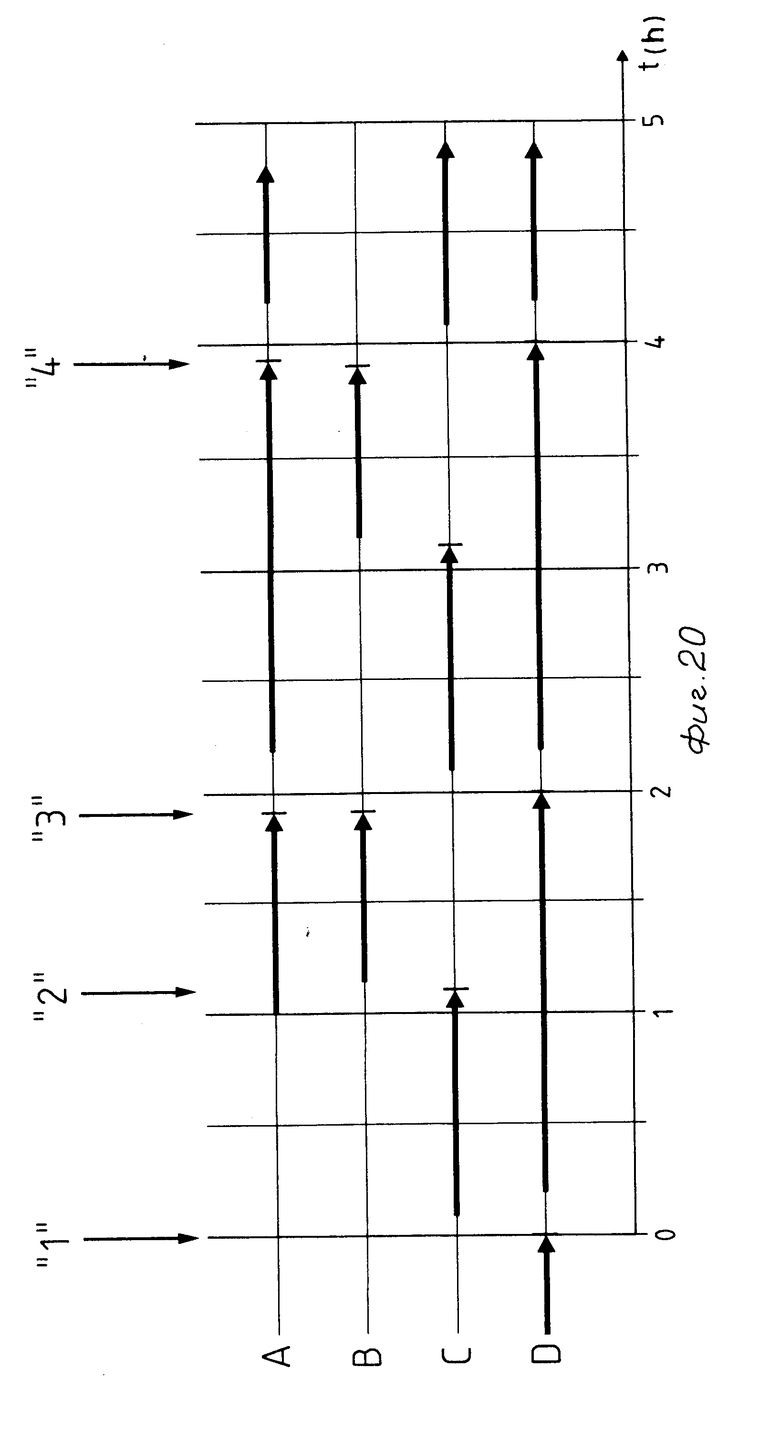

Характеристика во времени технологического перемещения материала при пропаривании початков представлена на фиг.20. При этом операции находятся на ординате, а временные интервалы на абсциссе t в часах h.

Обозначение:

А - транспортировка; В - выдержка; С - пропаривание; D - прядение; "I" - пуск; "2" - пропаривание закончено; "3" - первая партия готова; "4" - пуск процесса промывки.

Видимые между прядением D, не внесенные интервалы представляют собой время применения отводного устройства.

При промежуточном хранении початков - после окончания процесса пропаривания и после подготовки первой партии - отводное устройство приводится в активное состояние, т.е. готовность для передачи складированных початков.

Параметры ведения процесса - выбор давления пара, температуры и добавка соответствующих химикатов - известны при пропаривании волокна.

Под тепловой обработкой следует понимать процессы стерилизации, которые, например, находят применение при изготовлении гигиенической продукции, материалов для бинтов, компрессов и т.д.

На фиг. 21 на приемной рейке 47 для початков закреплена труба 68 для сжатого воздуха. К этой трубе для сжатого воздуха прикреплены несколько захватных приспособлений 48, которые служат для захвата початков 15. Эти початки содержат шпулю 15а. На прядильной машине 1 нить прядется на шпули 15а в початок 15. Захватное приспособление 48 имеет сопло 69, к которому с помощью хомута 66 прикреплен небольшой способный надуваться резиновый баллон 67. Если в трубке сжатого воздуха отсутствует сжатый воздух, то этот баллон имет форму, обозначенную штриховкой. Когда в трубу 68 поступает сжатый воздух, то этот баллон раздувается до тех пор, пока он не будет прилегать к внутренней стенке шпули 15а и не прижмет ее, как это показано сплошными линиями.

Альтернативно этому початки могут быть захвачены по периметру по типу зажимной цанги.

Для уменьшения резервуара для пропаривания початки для тепловой обработки и/или увлажнения можно перемещать вместе. Для этого в распоряжении имеются известные средства или имеющиеся в продаже аппараты. Пример выполнения по фиг.21 может соответствовать этим требованиям, благодаря применению телескопических или упругих реек 47.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ И/ИЛИ УВЛАЖНЕНИЯ КАТУШЕК, ПОЧАТКОВ И КОНИЧЕСКИХ БОБИН (ЕГО ВАРИАНТЫ) | 1991 |

|

RU2028395C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАМОТКИ СПРЯДЕННОЙ ПАКОВКИ ПРЯЖИ | 1999 |

|

RU2222651C2 |

| ПРЯДИЛЬНЫЙ АППАРАТ | 1995 |

|

RU2098524C1 |

| МЕДИЦИНСКОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2686466C2 |

| СПОСОБ И УСТРОЙСТВО ЗАПУСКА ПРОЦЕССА ПЕРЕМОТКИ ПРИ ЦЕНТРИФУГАЛЬНОМ ПРЯДЕНИИ ПОСЛЕ ОБРЫВА НИТИ | 1999 |

|

RU2215072C2 |

| УСТРОЙСТВО к ПРЯДИЛЬНЫМ и КРУТИЛЬНЫМ МАШИНАМ для ОДНОВРЕМЕННОГО СЪЕМА ПОЧАТКОВ И НАДЕВАНИЯШПУЛЬ | 1969 |

|

SU247826A1 |

| Устройство к кольцевым ватерам для автоматической замены шпуль | 1945 |

|

SU69027A1 |

| СИСТЕМА И СПОСОБ ДЛЯ ПРОИЗВОДСТВА МОНОВОЛОКОННОЙ НИТИ | 2016 |

|

RU2709920C1 |

| ВЕРЕТЕНО К ПРЯДИЛЬНО-КРУТИЛЬНОЙ МАШИНЕ | 1973 |

|

SU370292A1 |

| Способ получения негорючих гидратцеллюлозных волокон" | 1974 |

|

SU490297A3 |

Использование: транспортирование спряденных початков для их тепловой обработки. Корытообразный резервуар для пропаривания устанавливают рядом с прядильной машиной параллельно установленным в ряд початкам позиций прядения. Затем початки с помощью отводного устройства переводят с позиций прядения в резервуар для пропаривания и после процесса пропаривания початки транспортируют на резервуара на транспортер прядильной машины. Процесс пропаривания таким образом включен в технологический поток прядильной установки. Время выдержки початков после пропаривания можно выбирать произвольно. Установка требует минимальных площадей и нуждается в ручной транспортировке початков. 2 с.п. ф-лы, 22 з.п. ф-лы, 21 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ СВАРКИ И ИЗДЕЛИЕ ДЛЯ НАДУВНОГО ИЗДЕЛИЯ | 2014 |

|

RU2620743C1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1994-11-30—Публикация

1991-08-21—Подача