Изобретение относится к брикетированию металлических отходов типа стружки с применением связующих материалов.

Известна установка для горячего прессования порошков, содержащая верхний и нижний пуансоны, матрицу, бункер, нагреватель и дозатор. Нагреватель выполнен в виде охватывающего матрицу индуктора, а дозатор представляет собой подвижную плиту с мерной емкостью для порошка, сопрягаемой или с выходным отверстием бункера или с матрицей [1].

Недостатком известной установки является низкая производительность.

Наиболее близким по технической сущности к заявляемому и принятым за прототип является устройство для приготовления шихты перед брикетированием, включающее бункер для основного материала, бункер для связующего материала, нагреватель, дозатор и шнековый смеситель [2].

Недостатком известного устройства является низкое качество приготавливаемой шихты.

Целью изобретения является повышение качества шихты.

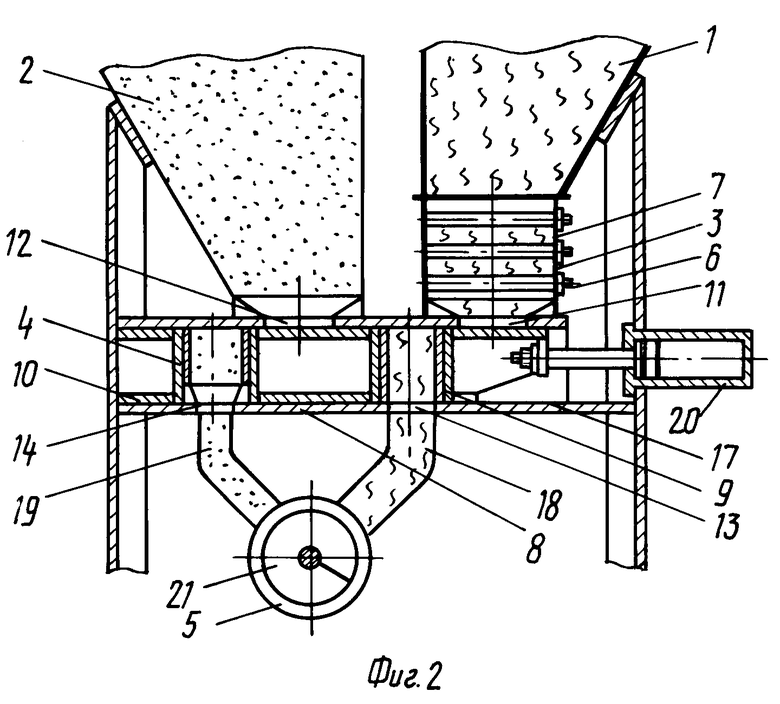

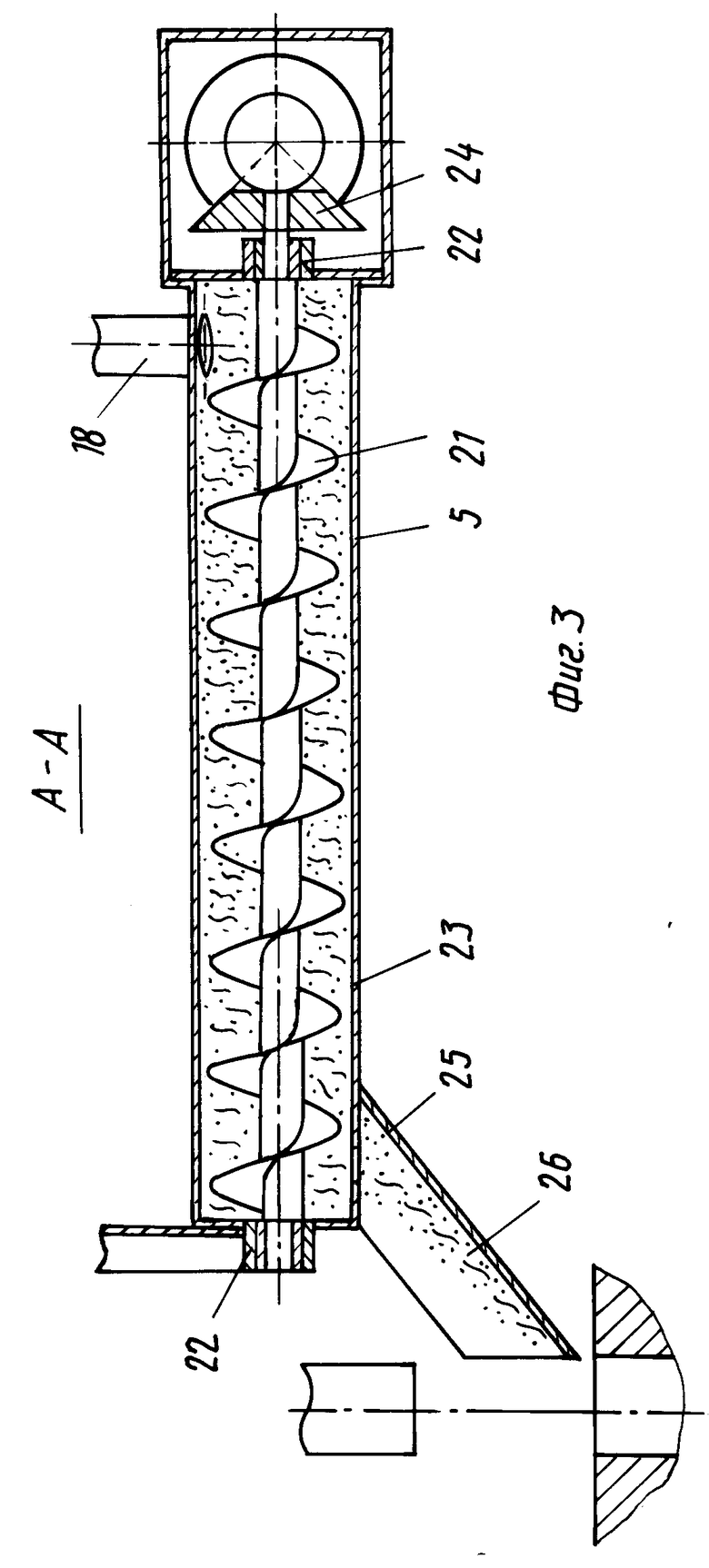

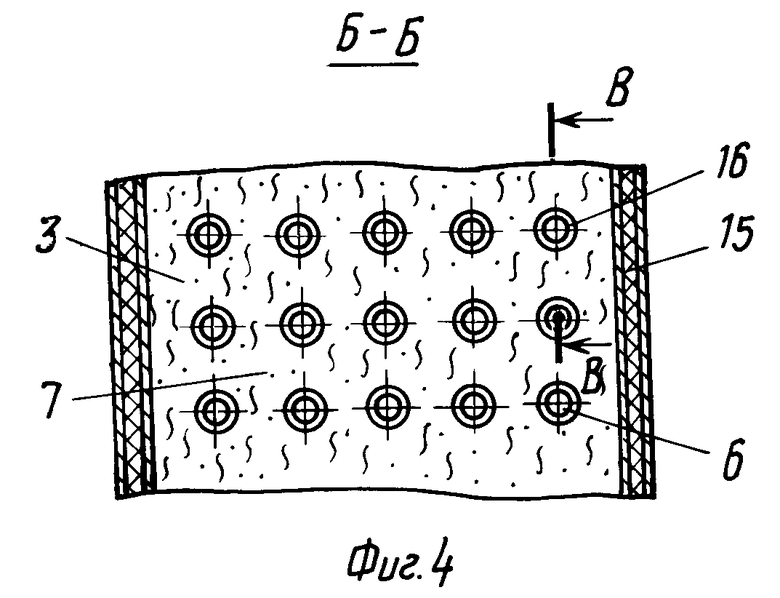

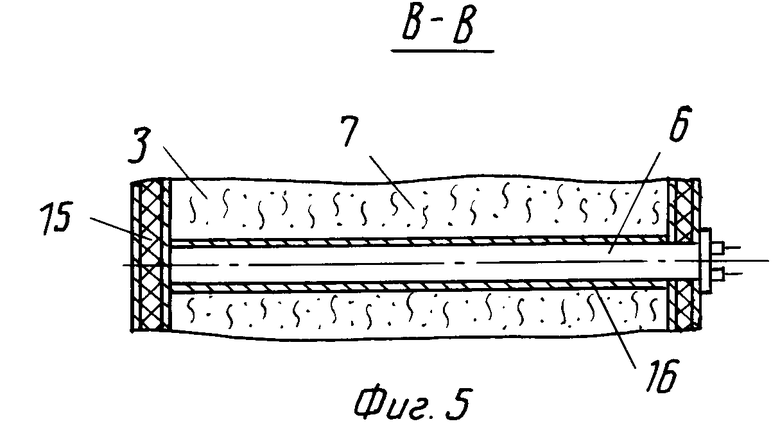

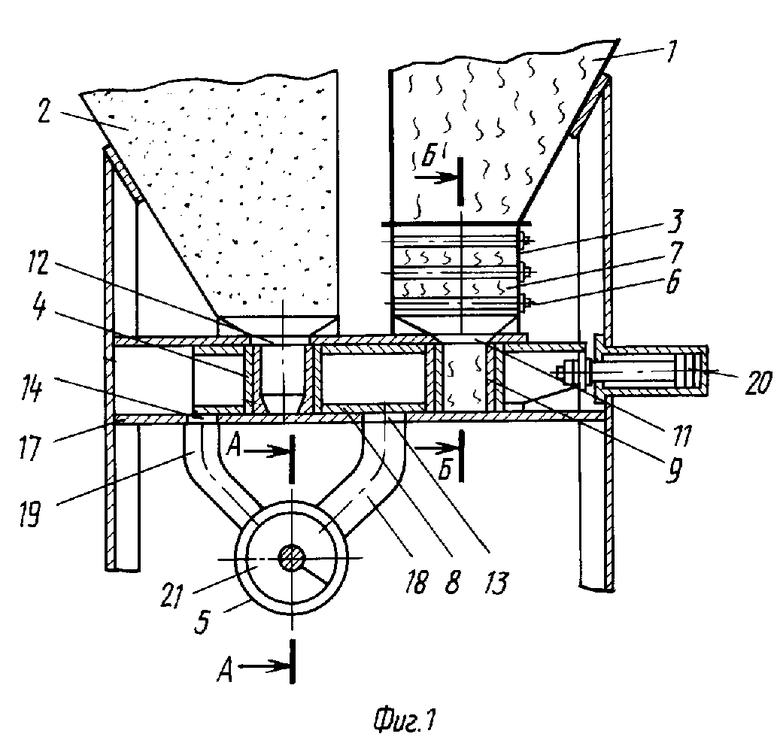

На фиг. 1 представлено устройство для приготовления шихты, когда окна дозатора сопряжены с выходными отверстиями нагревателя и бункера связующего материала; на фиг. 2 - то же, когда окна дозатора сопряжены с входными отверстиями смесителя; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - разрез В-В на фиг. 4.

Устройство для приготовления шихты перед брикетированием содержит бункер 1 для основного материала в виде, например, металлической стружки, бункер 2 для связующего материала в виде, например, полимера, нагреватель 3, дозатор 4 и шнековый смеситель 5.

Нагреватель 3 размещен в канале между бункером 1 для основного материала и дозатором 4, при этом нагреватель 3 выполнен в виде трубчатых электроэлементов 6, каждый из которых установлен в канале 7, размещенном между бункером для основного материала и дозатором перпендикулярно направлению перемещения основного материала, а дозатор 4 выполнен в виде подвижной плиты 8 с мерными окнами 9 и 10 для основного и связующего материалов, которые поочередно сопрягаются или с выходными отверстиями 11 и 12 нагревателя 3 и бункера 2 или с входными отверстиями 13 и 14 смесителя 5.

Бункеры 1 и 2 представляют собой установленные на эстакаде емкости, загружаемые основным и связующим материалами при помощи известных транспортных средств, например, при помощи ковшовых элеваторов. Бункер 1 футерован теплоизоляционным материалом.

Нагреватель 3 выполнен в виде футерованного теплоизоляционным материалом короба 15, две противоположные стенки которого соединяют трубы 16. В расточках труб 16 установлены трубчатые электроэлементы 6, применяемые в промышленности для нагрева пресс-форм и штампов.

Дозатор 4 содержит установленную в направляющих с возможностью перемещения плиту 8, которая в одном случае совмещена своими мерными окнами 9 и 10 с насыпными отверстиями 11 и 12 нагревателя 3 и бункера 2, в другом случае перекрывает эти отверстия и выдает основной и связующий материалы из окон 9 и 10 в соответствующие отверстия 13 и 14 приемных воронок 18 и 19 шнекового смесителя 5. Приводом перемещения плиты 8 является гидроцилиндр 20.

Смеситель 5 состоит из шнека 21, установленного на подшипниках 22 в корпусе 23. Вращение шнека 21 осуществляется конической зубчатой передачей 24 от электромеханического привода. Приготовленная шихта выдается через окно 25 корпуса 23 по склизу 26 и поступает в матрицу (показана тонко) опрессовочного устройства.

Устройство для приготовления шихты перед брикетированием работает следующим образом.

В начале работы устройства загружают бункеры 1 и 2 соответственно основным и связующим материалами и включают нагреватель 3, при этом основной материал заполняет канал 7 коробка 15 и размещается между трубами 16, внутри которых установлены электроэлементы 6. Через некоторое время, необходимое для нагревания первой порции основного материала, включают электромеханический привод, вращающий через коническую передачу 24 шнек 21 в подшипниках 22 относительно корпуса 23.

Далее срабатывает гидроцилиндр 20 дозатора 4, который перемещает в направляющих 17 плиту 8 с наполненными емкостями 9 и 10 от насыпных отверстий 11 и 12 нагревателя 3 и бункера 2 к соответствующим отверстиям 13 и 14 приемных воронок 18 и 19 шнекового смесителя 5. Нагретый (до 120-130оС в случае металлической стружки) основной материал и имеющий комнатную температуру связующий материал поступают в корпус 23, захватываются лопастями шнека 21 и по пути следования перемешиваются, при этом связующий материал нагревается от основного материала. Приготовленная шихта выдается через окно 25 и по склизу 26 поступает в матрицу опрессованного устройства. Выравнивание температур основного и связующего материалов обеспечивается за счет теплоотдачи как в шнековом смесителе, так и в матрице опрессовочного устройства (в случае металлической стружки температура шихты перед брикетированием составляет 100-105оС).

После заполнения матрицы опрессовочного устройства шихтой срабатывает гидроцилиндр 20 дозатора 4, возвращающий плиту 8 с окнами 9 и 10 для основного и связующего материалов под насыпные отверстия 11 и 12 нагревателя 3 и бункера 2.

Далее цикл работы устройства повторяется.

Такое конструктивное выполнение устройства позволяет повысить качество шихты, следовательно, и получаемых из нее брикетов путем смешивания связующего и основного материалов после нагрева последнего и выравнивания их температур в процессе транспортировки к опрессовочному устройству.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ брикетирования металлической стружки | 1988 |

|

SU1692737A1 |

| Гидравлический брикетировочный пресс | 1988 |

|

SU1509283A1 |

| Установка для брикетирования | 1989 |

|

SU1784478A1 |

| Брикетировочный пресс | 1989 |

|

SU1801775A1 |

| СПОСОБ И СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛИРУЮЩИХ ДРЕВЕСНО-КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2000 |

|

RU2163541C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УГОЛЬНО- СМОЛЯНЫХ ГРАНУЛ | 1985 |

|

SU1839985A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАСХОДУЕМОГО ЭЛЕКТРОДА ДЛЯ ВЫПЛАВКИ СЛИТКОВ ВЫСОКОЛЕГИРОВАННЫХ ТИТАНОВЫХ СПЛАВОВ | 1991 |

|

RU2015845C1 |

| Манипулятор | 1987 |

|

SU1473942A1 |

| КОМПОЗИЦИОННЫЙ СОСТАВ ДЛЯ ПРОИЗВОДСТВА СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 2000 |

|

RU2183599C2 |

| Горизонтальный брикетировочный пресс | 1987 |

|

SU1497045A1 |

Сущность изобретения: бункеры 1 и 2 загружают соответственно основным и связующим материалами: основной материал заполняет канал 7 и размещается между установленными в нем трубами с электроэлементами. После нагревания порции основного материала включают привод шнека 21. Срабатывает гидроцилиндр 20 дозатора 4, который перемещает плиту 8 с наполненными емкостями 9 и 10 от насыпных отверстий 11 и 12 нагревателя 3 и бункера 2 к отверстиям 13 и 14 пробных воронок 18 и 19 шнекового смесителя 5. Материалы перемешиваются. Приготовленная шихта поступает в матрицу для брикетирования, а плита 8 возвращается в исходное положение. 5 ил.

УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ШИХТЫ ПЕРЕД БРИКЕТИРОВАНИЕМ, содержащее бункер для основного материала, бункер для связующего материала, нагреватель, дозатор и шнековый смеситель, отличающееся тем, что, с целью повышения качества шихты, оно выполнено с каналом для прохода основного материала между бункером основного материала и дозатором, при этом нагреватель выполнен в виде трубчатых электроэлементов, установленных в канале для прохода основного материала перпендикулярно направлению его перемещения, а дозатор выполнен в виде плиты с мерными окнами для основного и связующего материалов, установленной с возможностью перемещения.

| Лурье Л.А | |||

| Брикетирование в металлургии | |||

| Металлургиздат, 1963, с.216-220. |

Авторы

Даты

1994-12-15—Публикация

1989-12-05—Подача