:.-н-ь- - :

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплоизоляционных прокладок | 1985 |

|

SU1294940A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКЛАДОК | 1992 |

|

RU2040649C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ ПРОКЛАДОК | 1991 |

|

RU2024703C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ ПРОКЛАДОК | 1991 |

|

RU2047708C1 |

| Многослойный пакет | 1990 |

|

SU1729423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ ДЛЯ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2015028C1 |

| ГЕОМАТ | 2001 |

|

RU2180030C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2029835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ ИЗ ТИТАНОВЫХ СПЛАВОВ ДИФФУЗИОННОЙ СВАРКОЙ | 2008 |

|

RU2397054C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОТОВОГО ЗАПОЛНИТЕЛЯ | 2013 |

|

RU2540665C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ ПРОКЛАДОК, включающий укладку полос в пакет, соединение их в шахматном порядке и поперечное растяжение пакета с образованием ячеек между полосами и Фиксацию пакета, отлича191Дийся тем, что, с целью повыгчения гибкос. ти и вентилируемости, полосы пакег. i та укладывают в одной плоскости .встык, а соединение их производят встык или полосами поперечного направления, которые -затем разрезают в шахматном порядке по линиям стыка полос с шагом, равным двбйной ширине стыкуемых полос, а растяжение пакета производят в плоскости полос, причем длину Ь мест соединений или ширину полос поперечного направления и шаг i- ecт соединений или полос поперечного направления выбирают из соотношения , H-

дЗиг.Г

Изобретение относится к технологии прокладочных заполйянапих материалов , получаемых из полимерных полосовых заготовок и используеглых в качестве среднего слоя в многослойных вентилируемьБС изделиях преимув ественно теплоизоляционного назначения С чехлы для транспортных средств, фартуки радиаторов, тепло-, изоляционные панели, теплозащитная спецодежда и т.п.),

Известен способ изготовления трехслойных конструкций путем клеевого соединения листового заполнителя с обшивками, разведения обсгавок и отверждения, причем перед соединвнй- 15 ем заполнителя. обшивками в заполнителе выполняют в шахматном порядке Сквозные продольные прорез.и и растягивают заполнитель в поперечном направлении 17 . ,. 20

Однако заполняющая прокладка, полученная данным способом, обладает излишней жесткостью, что затрудняет ее использование в гибких изделиях. Кроме того, для изготовления такой 25 прокладки необходимо использовать сплошнолистовой дефицитный материал.

Наиболее близким к изобретению . является способ изготовлений теплоизоляционных прокладок сотового ти- 20 па, включающий укладку полос в пакет, соединение их в шахматном порядке и поперечное растяжение пакета с образованием ячеек между полосами и фиксацию пакета. Преимущест- ,5 вами способа являются возможность изготовления прокладок из плоских полос, т.е. из отходов листового материала, а также высокий уровень механизации и, вследствие этого, хорошее качество продукции f2. 0

Однако известный способ не позволяет получать прокладки, обеспе-. чивающие возможность их вентилирования в многослойных изделиях. Кроме того, прокладки отличаются повы- 45 шеннойжесткостью, затрудняющей их использование в гибких конструкциях.

Целью изобретения является повы;шение гибкости и вентилируемости ., прокладок.

Поставленная цель достигается тем, что согласно способу изготовления теплоизоляционных прокладок, включающему укладку полос в пакет, 55 соединение их в шахматном порядке и поперечное растяжение пакета с образованием ячеек между полосами и фиксацию пакета, полосы пакета укладывают в одной плоскости встык, 60 а соединение их производят встык или полосами поперечного направления, которые затем разрезают в шахматном порядке по линиям стыка полос с , шагом, равным двойной ширине 65

стыкуемых полос, а растяжение пакета производят в плоскости полос, причем длину б местсоединений или ширину полос поперечного направле- , ния и шаг t мест соединений или полос поперечного направления выбирают из соотчршения .

а

.HC2av S cQ8i«ctq gP g j

при

Q+b

t

QiCf

где И - требуемая толщина прокладки

б - толщина полосы; . о. ширина стыкуемых полос; f - угол раскрытия ячеек.

Соединение полос, уложенных встык в одной плоскости, полосами поперечного направления повышает сопротивление поперечному смятию теплоизоляционных прокладок.

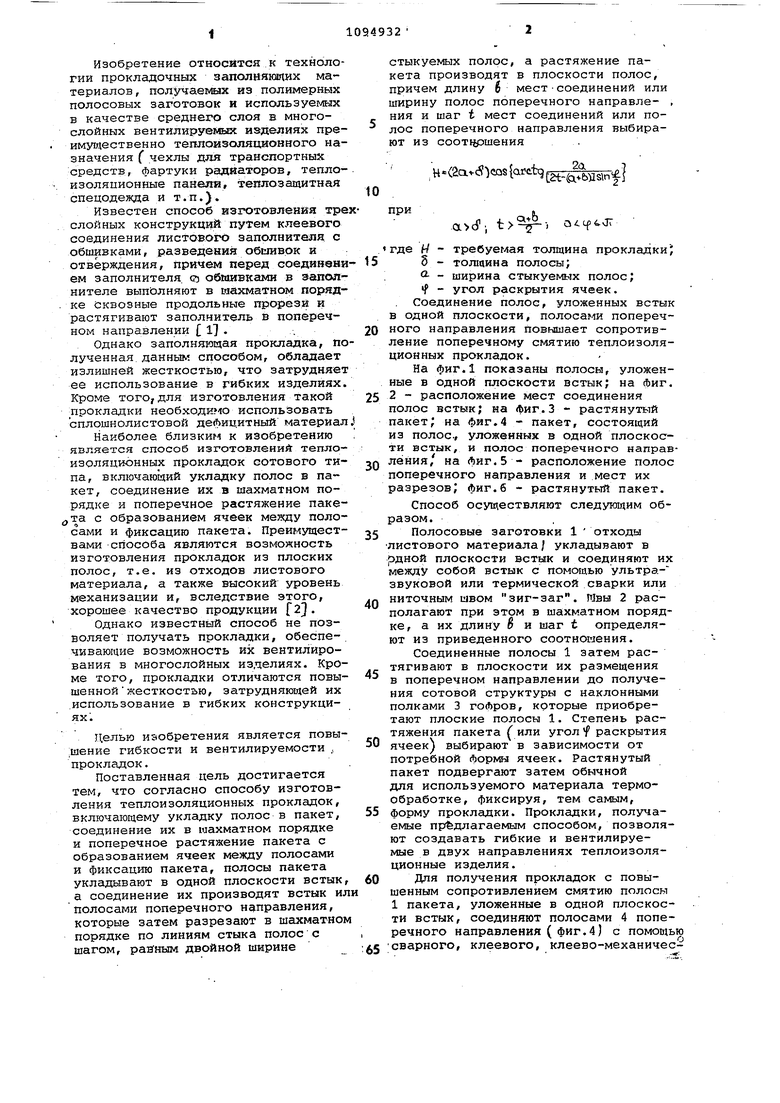

На фиг.1 показаны полосы, уложенные в одной плоскости встык; на фиг. 2 - расположение мест соединения полос встык; на фиг.3 - растянутый пакет; на фиг.4 - пакет, состоящий из полос., уложенных в одной плоскости встык, и полос поперечного направления/ на Лиг.5 - расположение полос поперечного направления и мест их разрезов; фиг.б растянутый пакет.

Способ осуществляют следующим образом.

Полосовые заготовки 1 отходы листового материала/ укладывают в одной плоскости встык и соединяют их между собой встык с помощью ультра.звуковой или термической сварки или ниточным швом зиг-заг. 1т1вы 2 располагают при этом в шахматном порядке, а их длину В и шаг t определяют из приведенного соотношения.

Соединенные полосы 1 затем растягивают в плоскости их размещения в поперечном направлении до получения сотовой структуры с наклонными полками 3 гофров, которые приобретают плоские полосы 1. Степень растяжения пакета или угол f раскрытия ячеек) выбирают в зависимости от потребной формы ячеек. Растянутый пакет подвергают затем обычной для используемого материала термообработке, фиксируя, тем самым, форму прокладки. Прокладки, получаемые предлагаемым способом, позволяют создавать гибкие и вентилируемые в двух направлениях теплоизоляционные изделия.

Для получения прокладок с повышенным сопротивлением смятию полосы 1 пакета, уложенные в одной плоскости встык, соединяют полосами 4 поперечного направления ( фиг.4) с помощь сварного, клеевого, клеево-механического или ниточного (например типа зиг-заг) швов 5. Полосы 2 затем разрезают в шахматном порядке по линиям 6 стыка полос 1, выдерживая рас стояние между разрезами, равное двоиной ширине полос 1. Ширину И полос поперечного направления и шаг -t полос поперечного направления 2 выбирают из приведенного соотношения. Растягивают пакет вдоль разрезаемых полос 2 до образования ячеек сотовой структуры с наклонными полками гофров из полос 1, усиленными плоскими элементами 7, образованными из полос 4 поперечного направления. Растянутый пакет фиксируют путем обычной термообработки.

Преимуществом способа соединения уложенных в одной плоскости встык полос полосами поперечного направления является возможность получения прокладок с повышенным сбпротивлени.ем поперечному смятию.

Пример .Изготовляют прокладк из полос светловолокнистой ткани. Полосы укладывают в пакет в одной плоскости встык и сшивают между собой встык на швейной машине строчкой зиг-заг. 1Т1ВЫ наносят в шахматном порядке от полосы к полосе. Длина шва 14 мм, шаг 27 мм. После этого пакет полос пропитывают эпоксидным составом, растягивают в поперечном направлении до угла раскрытия . . ячеек Y 180 и подвергают нагреву

до 160С для отверждения эпоксидного состава. При ширине полос О 16 и толщине ткани2Г 0,25 мм толщина прокладки ,84 мм.

Изготовляют также прокладку из полос, уложенных в пакет в одной плоскости встык, соединенных полосами поперечного направления. Первый

ряд состоит из полос шириной ММ

уложенных встык. Второй - из полос поперечного направления шириной ( 12 мм с шагом укладки мм. Сопрягающиеся полосы обеих рядов сшивают друг с другом на швейной ма шине. Затем полосы поперечного направления, уложенные с шагом 25 Ю4, разрезают в шахматном порядке по линиям стыка полос предыдущего ряда с шагом между разрезами, равным 16 мм, т.е. двойной ширине полос первого ряда. После р&зрезания пакет полос пропитывают связующим, растягивают в поперечном направлении до угла раскрытия ячеек 1 180 . и .термообрабатывают. Конечная толщина прокладки ,11 мм.

Предлагаемый способ позволяет получать гибкие и вентилируемые заполняющие прокладки с широко, варьируеглыми геометрическими параметрами, не требует сложной штаг/шо-прессовой оснастки, легко поддается механизации, допускает переработку отходов дефицитных материалов (стекло.ткани, поролон и др.).

--f

Л

(Put. jn ЗХ / , 5 ГТ 1 Ш Э 5 to

Фиъ.З

/ (ДХ 2 Ш

gJUi. 4 m NTг Л n

Авторы

Даты

1984-05-30—Публикация

1982-05-06—Подача