Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для одновременной формовки и обрезки торцев трубных заготовок под сварку.

Известен штамп для профильной обрезки концов труб (см. авт. свид. СССР N 1202755, кл. B 23 D 21/00), содержащий верхнюю подвижную плиту с подпружиненной полуматрицей-прижимом, клином и пуансоном и нижнюю неподвижную плиту с неподвижной полуматрицей и подпружиненной оправкой-матрицей, установленной с возможностью перемещения в направлении, перпендикулярном плоскости реза и с возможностью взаимодействия с клином, при этом в оправке-матрице в направлении линии реза выполнен сквозной паз с режущими кромками для взаимодействия с пуансоном.

Недостатком штампа является небольшая номенклатура обрабатываемых заготовок, т. е. можно обрезать торец труб, имеющих только прямой профиль (не согнутые трубы) и только перпендикулярно расположенных к режущей кромке пуансона и только одного диаметра труб.

Известен штамп для обрезки торцев трубных заготовок (см. авт. свид. СССР N 1038109, кл. B 23 D 21/00), принятый за прототип. Прототип содержит верхнюю подвижную плиту с установленными на ней направляющими колонками, пуансоном со ступенчатым рабочим участком, образованным режущей кромкой и клиновой поверхностью, и подпружиненным прижимом, а также нижнюю неподвижную плиту с матрицей и узел закладки и фиксации заготовки, установленный на нижней плите через направляющие колонки и подпружиненный относительно нижней плиты. При этом узел закладки и фиксации детали выполнен в виде горизонтальной оправки, установленной в держателе, смонтированном на направляющих колонках нижней плиты, а режущая кромка ступенчатого рабочего участка пуансона выполнена выше его клиновой поверхности.

Недостатками прототипа являются, во-первых, неудобство закладки заготовки, т.к. заготовка находится в рабочей зоне штампа и закладка осуществляется щипцами за край заготовки; во-вторых, очень ограничена номенклатура обрабатываемых деталей, т.к. конструкция данного штампа ограничивает длину, диаметр и форму заготовки; в-третьих, конструкция штампа не обеспечивает одновременно с обрезкой трубной заготовки возможность производить формовку конца трубы.

Предлагаемым изобретением решается задача расширения номенклатуры изготавливаемых деталей, уменьшения необходимой оснастки для их изготовления и улучшения условий обслуживания штампа.

Технический результат, получаемый от использования изобретения, заключается в возможности закладки заготовок в нерабочей зоне штампа под разными углами по отношению к матрице и пуансону, при этом как прямых, так и изогнутых трубных заготовок с разными диаметрами, а также в обеспечении возможности одновременно с обрезкой торцев трубных заготовок производить формовку конца трубы.

Указанный технический результат достигается тем, что в штампе для обрезки торцев трубных заготовок, содержащем верхнюю подвижную плиту с установленными на ней направляющими колонками, пуансоном со ступенчатым рабочим участком, образованным режущей кромкой и клиновой поверхностью, и подпружиненным прижимом, нижнюю неподвижную плиту с матрицей и узел закладки и фиксации заготовки, установленной на нижней плите через направляющие колонки и подпружиненный относительно нижней плиты, новым является то, что режущая кромка ступенчатого рабочего участка пуансона выполнена ниже его клиновой поверхности, матрица выполнена с клиновой поверхностью, ответной клиновой поверхности рабочего участка пуансона, прижим снабжен эластичным диском и размещен на направляющих колонках верхней плиты, которые снабжены сменным переходником, а узел закладки и фиксации заготовки выполнен в виде двух дисков и зажимной планки, в центральном отверстии которых размещена матрица, при этом один из дисков выполнен неповоротным, а другой диск вместе с зажимной планкой выполнены поворотными относительно матрицы, причем на поворотном диске выполнены пазы, в которых размещены кронштейн с шаблоном под заготовку и кронштейны с балансирами.

Выполнение режущей кромки ступенчатого рабочего участка ниже его клиновой поверхности, а также снабжение матрицы клиновой поверхностью, которая ответна клиновой поверхности рабочего участка пуансона, обеспечивает возможность одновременно с обрезкой торца трубной заготовки производить формовку конца трубы, что расширяет номенклатуру изготавливаемых деталей. Снабжение прижима эластичным (резиновым) диском, размещенным на направляющих колонках верхней плиты, которые снабжены сменным переходником, обеспечивает возможность зажима трубных заготовок широкого спектра диаметров, что также расширяет номенклатуру изготавливаемых деталей. Выполнение узла закладки и фиксации заготовки в виде двух дисков и зажимной планки, в центральном отверстии которых размещена матрица, при этом выполнение одного из дисков неповоротным, а другого вместе с зажимной планкой поворотным относительно матрицы, причем выполнение на поворотном диске пазов, в которых размещены кронштейн с шаблоном под заготовку и кронштейны с балансирами, обеспечивает возможность закладки заготовок в нерабочей зоне штампа, что улучшает условия обслуживания штампа, а также обеспечивает возможность установки заготовки под разными углами по отношению к матрице и пуансону, при этом как прямой, так и изогнутой трубной заготовки с разными диаметрами, что расширяет номенклатуру изготавливаемых деталей.

Таким образом, сравнение заявляемого изобретения с прототипом позволило установить соответствие его критерию "новизна".

При анализе уровня техники в данной области было выявлено, что заявляемая совокупность существенных признаков обеспечивает данному изобретению соответствие критерию "изобретательский уровень".

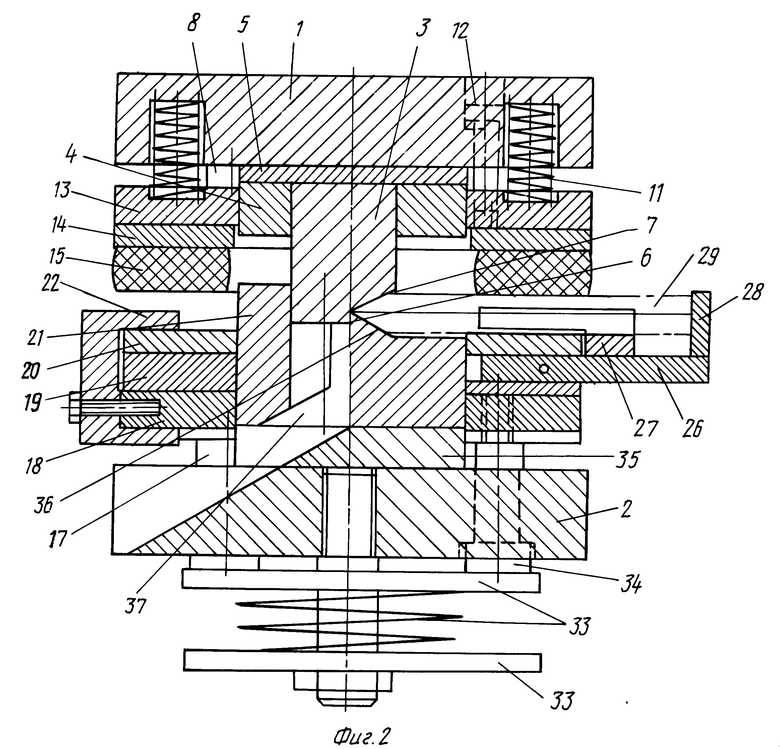

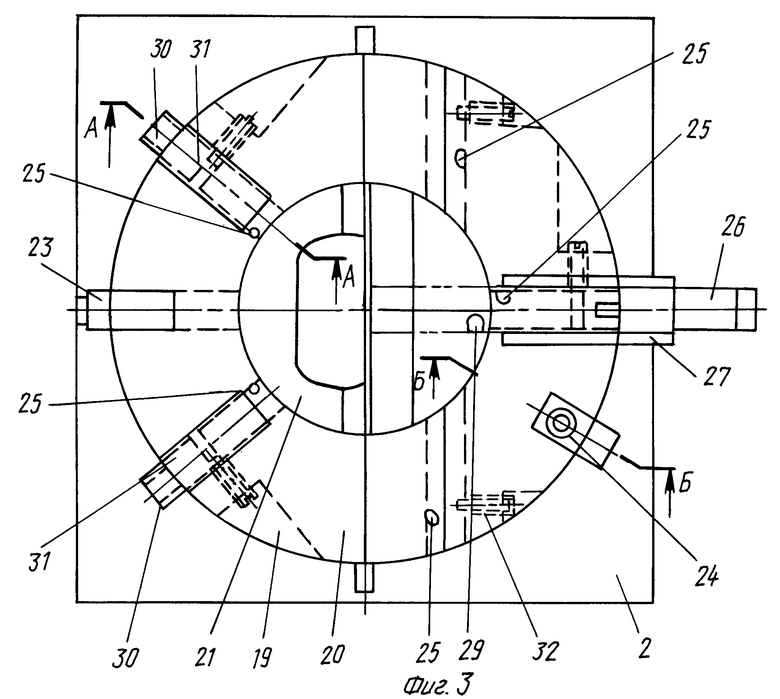

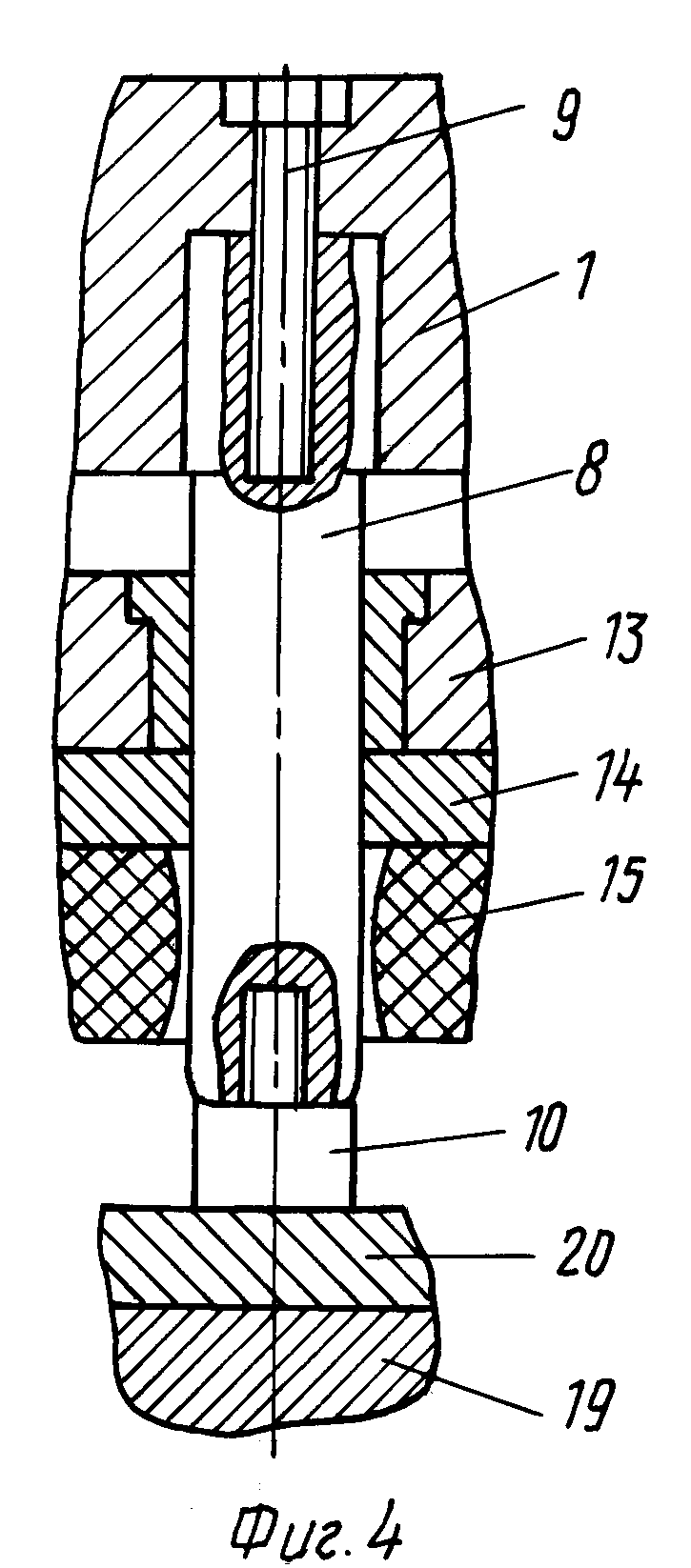

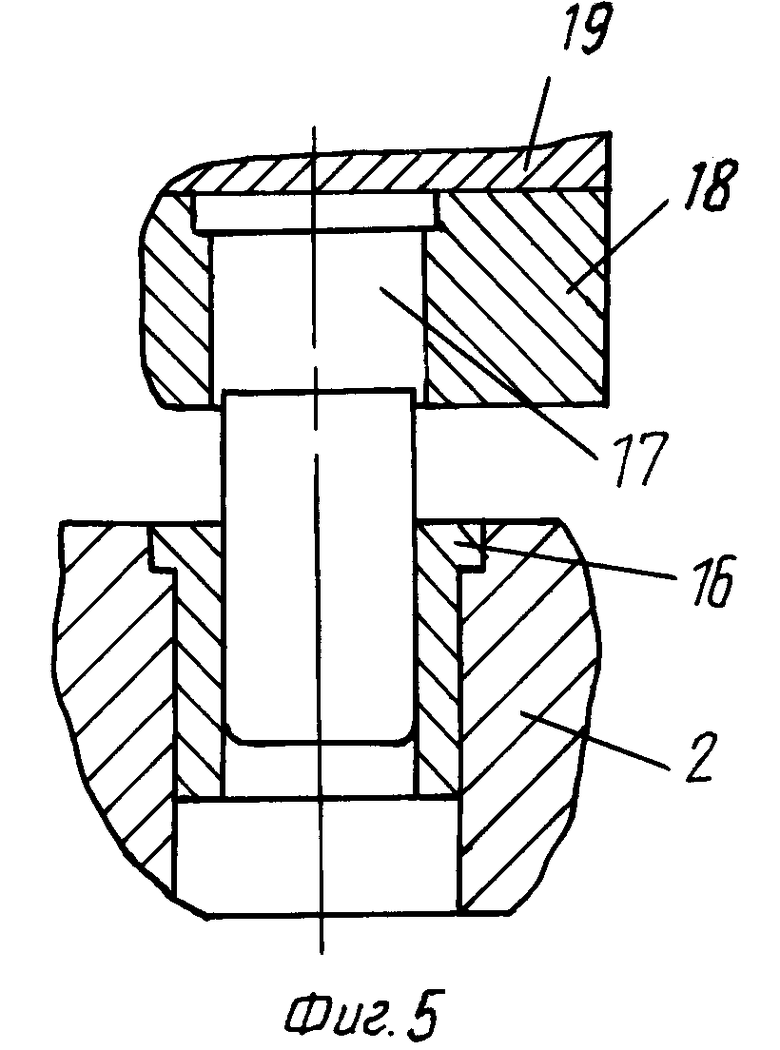

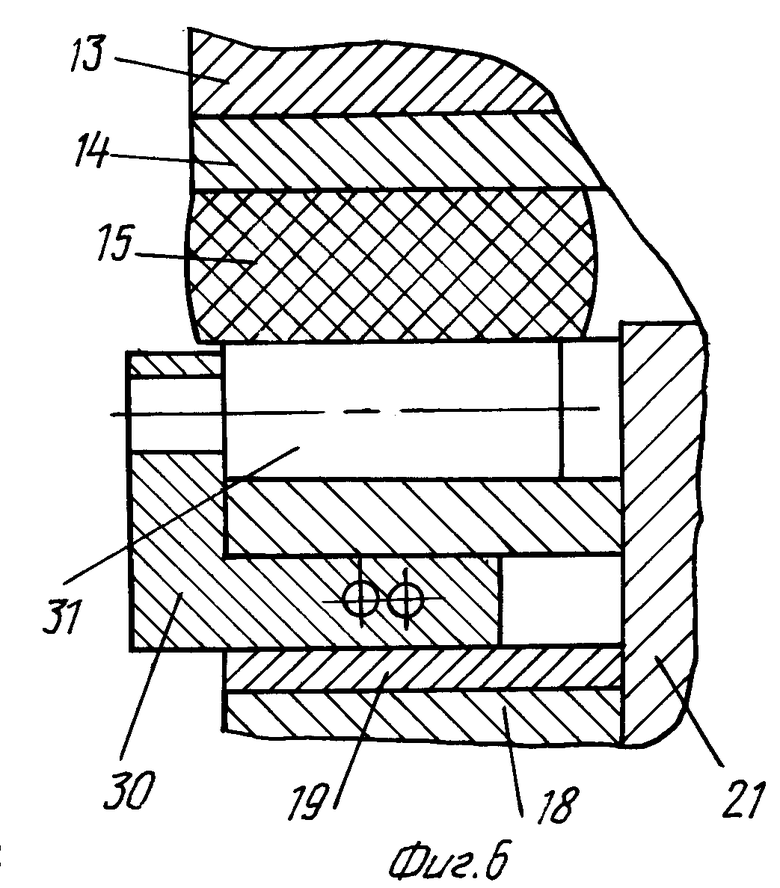

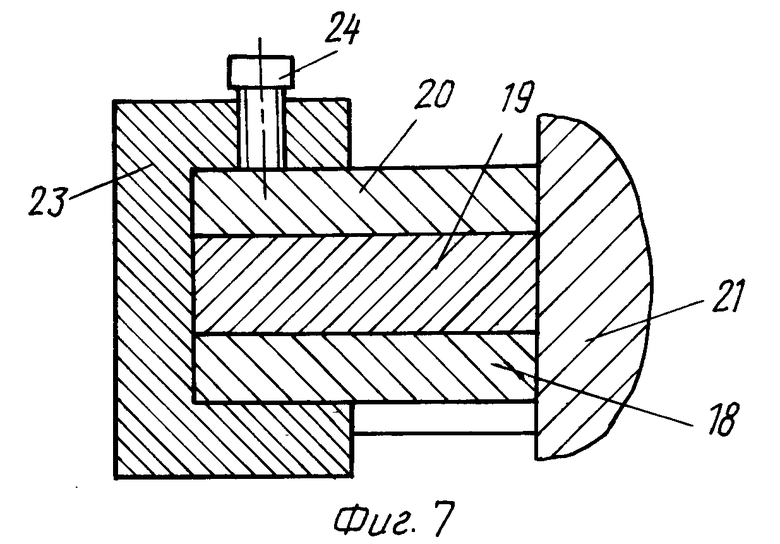

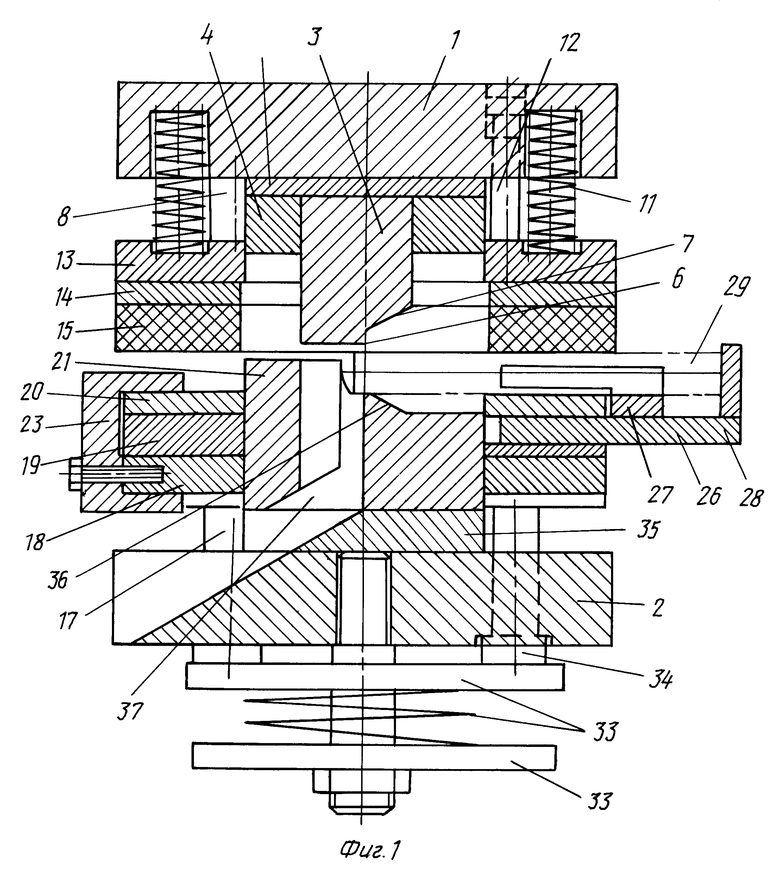

Сущность изобретения поясняется чертежами, где на фиг. 1 дан общий вид штампа спереди в разрезе в начальном положении; на фиг. 2 - то же, в конечном положении; на фиг. 3 - вид сбоку без пуансонной части; на фиг. 4 - узел направляющей колонки верхней плиты без пуансонной части штампа; на фиг. 5 - узел направляющей колонки нижней матричной части штампа; на фиг. 6 - разрез "А-А" на фиг. 3; на фиг. 7 - разрез "Б-Б" на фиг. 3.

Штамп для обрезки торцев трубных заготовок содержит верхнюю подвижную плиту 1 и нижнюю неподвижную плиту 2. На верхней плите 1 жестко закреплен пуансон 3 при помощи пуансонодержателя 4 и подкладки 5. Пуансон 3 выполнен со ступенчатым рабочим участком, образованным режущей кромкой 6 и клиновой поверхностью 7, причем режущая кромка 6 выполнена ниже клиновой поверхности 7. На плите 1 закреплены две направляющие колонки 8 (вторая колонка на чертежах не показана) при помощи винтов 9. На торцах колонок 8 размещены сменные переходники 10. На колонках 8 установлен прижим, подпружиненный относительно верхней плиты 1 пружинами 11 и ограниченный от вертикального перемещения относительно плиты 1 винтами 12. Прижим состоит из основания 13, переходной планки 14 и эластичного (резинового) диска 15.

На нижней плите 2 во втулках 16 установлены две направляющие колонки 17 (вторая колонка на чертежах не показана), на которых смонтирован узел закладки и фиксации заготовки. Узел закладки и фиксации заготовки выполнен в виде двух дисков 18 и 19 и зажимной планки 20, в центральном отверстии которых размещена матрица 21. Диск 18 выполнен неповоротным относительно матрицы 21 и снабжен лимбом, а диск 19 и зажимная планка 20 установлены с возможностью поворота относительно матрицы 21, при этом диск 19 снабжен риской. Диски 18 и 19, а также зажимная планка 20 размещены в направляющих 22 и 23, при этом направляющая 23 снабжена стопорным винтом 24 для фиксации поворотного диска 19 и зажимной планки 20 под необходимым углом относительно неповоротного диска 18. На поворотном диске 19 по окружности выполнено пять пазов 25, в которых могут быть установлены кронштейн 26 с шаблоном 27 и упором 28 для заготовки 29 и кронштейн 30 с балансиром 31 (кронштейнов 30 и балансиров 31 в данном случае два). Каждый паз 25 снабжен винтом 32 для фиксации кронштейнов 26 и 30 на поворотном диске 19. Диски 18 и 19 и зажимная планка 20 установлены с возможностью осевого перемещения относительно матрицы 21, подпружинены опорным буфером 33 и ограничены в осевом перемещении винтами 34.

Матрица 21 жестко закреплена на нижней плите 2 через подкладку 35. Матрица 21 выполнена с клиновой поверхностью 36, ответной клиновой поверхности 7 пуансона 3. В матрице 21, подкладке 35 и плите 2 выполнено окно 37 для удаления отходов после обрезки заготовки 29.

Штамп работает следующим образом.

Заготовку 29 укладывают на зажимную планку 20 в рабочий ручей шаблона 27 с упором в торец 28 кронштейна 26. Шаблон 27 и кронштейн 26 являются быстросменными элементами узла закладки и фиксации заготовки и изготавливаются под конкретный типоразмер заготовок, которые могут различаться по степени изогнутости трубы, диаметру и длине. Кронштейн 26 устанавливают в пазу 25 поворотного диска 19 и фиксируют винтом 32. В двух противоположных пазах 25 устанавливают кронштейны 30 с балансирами 31. Кронштейны 30 также фиксируют в пазу винтами 32. Поворотный диск 19 с зажимной планкой 20 и кронштейнами 26 и 30 поворачивают на требуемый угол относительно неподвижного диска 18, а следовательно, и матрицы 21 и зажимают стопорным винтом 24.

При опускании верхней плиты 1 эластичный диск 15 прижимает заготовку 29 к матрице 21, шаблону 27 и зажимной планке 20, охватывая при этом заготовку своей эластичной поверхностью. Таким образом, эластичный диск используют для прижима заготовок различных диаметров. Поскольку ход прижима ограничен винтами 12, а усилие пружины 11 меньше усилия опорного буфера 33, то осуществляется надежное зажатие заготовки 29 между прижимом и элементами узла закладки и фиксации заготовки.

При дальнейшем опускании верхней плиты 1 одновременно с соприкосновением пуансона 3 с заготовкой происходит соприкосновение колонок 8 (или через переходники 10 в зависимости от диаметра обрабатываемой заготовки 29) с зажимной планкой 20. При дальнейшем опускании плиты 1 под воздействием колонок 8 опускается узел закладки и фиксации заготовки относительно нижней неподвижной плиты 2, при этом направляющие колонки 17 узла закладки и фиксации заготовки перемещаются во втулках 16 плиты 2. Происходит обрубка торца заготовки 29 режущей кромкой 6 пуансона 3 и одновременно смятие конца заготовки клиновой поверхностью 7 пуансона 3 и клиновой поверхностью 36 матрицы 21. Величина смятия регулируется ходом пресса.

По окончании операции обрубки и смятия торца заготовки плита 1 с пунсоном и узлом прижима заготовки поднимается вверх. Готовая деталь вместе с узлом закладки и фиксации заготовки поднимается вверх под действием опорного буфера 33, при этом головки винтов-толкателей 34 ограничивают ход узла закладки и фиксации заготовки при достижении последнего начального положения. Отход удаляется из рабочей зоны штампа через окно 37.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ФОРМИРОВАНИЯ УГЛОВ И ФАСОК НА ТОРЦАХ ПЛОСКИХ ЗАГОТОВОК | 2001 |

|

RU2209699C2 |

| Штамп для обрезки торцов трубных заготовок | 1982 |

|

SU1038109A1 |

| УНИВЕРСАЛЬНЫЙ КОМБИНИРОВАННЫЙ ШТАМП ДЛЯ ВЫРУБКИ ЗАГОТОВКИ И ВЫТЯЖКИ ИЗДЕЛИЙ | 2009 |

|

RU2436648C2 |

| ШТАМП ДЛЯ ГИБКИ ТРУБ | 1995 |

|

RU2085317C1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| ШТАМП ДЛЯ ОБРАБОТКИ ЛЕНТОЧНОГО И ПОЛОСОВОГО МАТЕРИАЛА | 1998 |

|

RU2137606C1 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2095178C1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

| ШТАМП ДЛЯ ГИБКИ ВЕТВИ ТРАНСПОРТНОЙ СЕТКИ | 2000 |

|

RU2191083C2 |

| УСТРОЙСТВО ДЛЯ ПРОСТРАНСТВЕННОЙ ГИБКИ СТЕРЖНЕВЫХ ЗАГОТОВОК | 2001 |

|

RU2207928C2 |

Изобретение относится к обработке металлов давлением и может быть использовано в машиностроении для одновременной формовки и обрезки трубных заготовок под сварку. Режущая кромка 6 ступенчатого рабочего участка пуансона 3 штампа выполнена ниже его клиновой поверхности 7, матрица 21 также выполнена с клиновой поверхностью 36, ответной клиновой поверхности 7 пуансона. Прижим снабжен эластичным диском 15 и размещен на направляющих колонках 8 верхней плиты. Направляющие колонки 8 снабжены сменными переходниками. Узел закладки и фиксации заготовки выполнен в виде двух дисков 18 и 19 и зажимной планки 20, в центральном отверстии которых размещена матрица 21. Диск 18 выполнен неповоротным. Диск 19 и зажимная планка 20 выполнены поворотными относительно матрицы 21. На поворотном диске 19 выполнены пазы, в которых размещены кронштейн 26 с шаблоном 27 под заготовку 29 и кронштейны с балансирами. 7 ил.

Штамп для обрезки торцов трубных заготовок, содержащий верхнюю подвижную плиту с установленными на ней направляющими колонками, пуансоном со ступенчатым рабочим участком, образованным режущей кромкой и клиновой поверхностью, и подпружиненным прижимом, нижнюю неподвижную плиту с матрицей и узел закладки и фиксации заготовки, установленный на нижней плите через направляющие колонки и подпружиненный относительно нижней плиты, отличающийся тем, что режущая кромка ступенчатого рабочего участка пуансона выполнена ниже его клиновой поверхности, матрица выполнена с клиновой поверхностью, ответной клиновой поверхности рабочего участка пуансона, прижим снабжен эластичным диском и размещен на направляющих колонках верхней плиты, которые снабжены сменным переходником, а узел закладки и фиксации заготовки выполнен в виде двух дисков и зажимной планки, в центральном отверстии которых размещена матрица, при этом один из дисков выполнен неповоротным, а другой диск вместе с зажимной планкой выполнены поворотными относительно матрицы, причем на поворотном диске выполнены пазы, в которых размещены кронштейн с шаблоном под заготовку и кронштейны с балансирами.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство N 1202755, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторское свидетельство N 1038109, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-09-27—Публикация

1997-06-17—Подача