4:: tsD GO ГО

to

01

15

25

Изобретейие касается обработки металлов давлением и относится к штампам для вытяжки деталей сложной формы в плане.

Цель изобретения - повышение универсальности штампа и снижение трудоем- кости его изготовления путем снижения трудоемкости изготовления прижима.

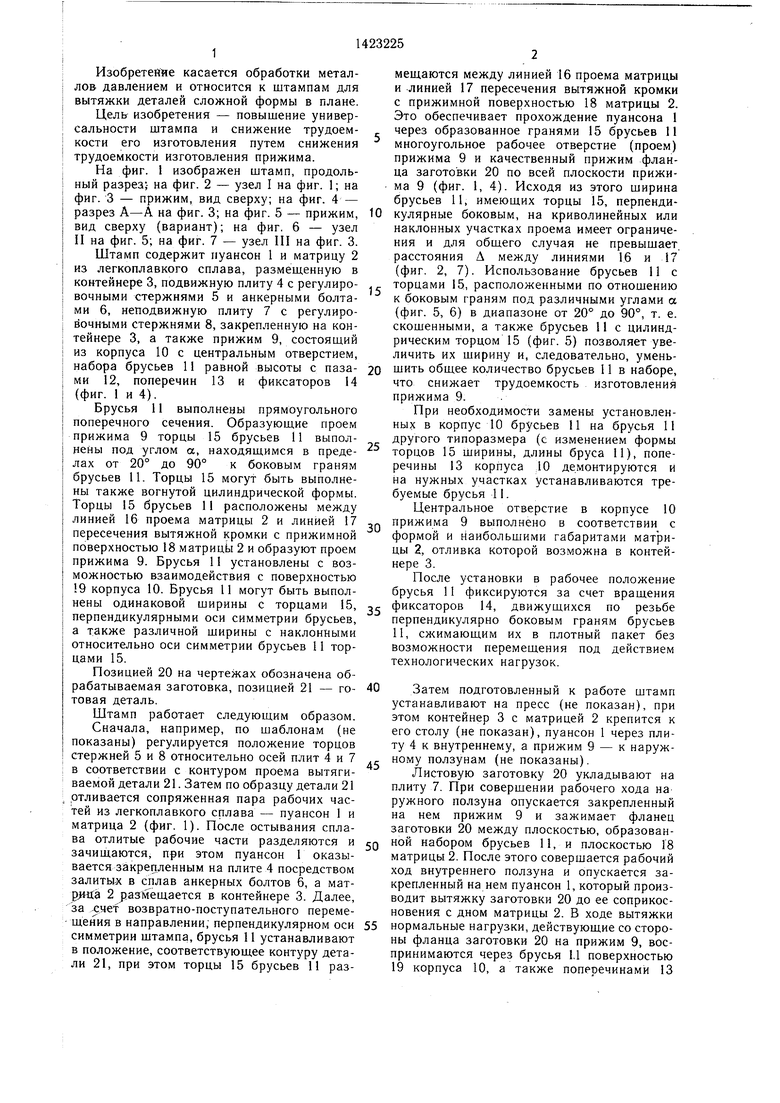

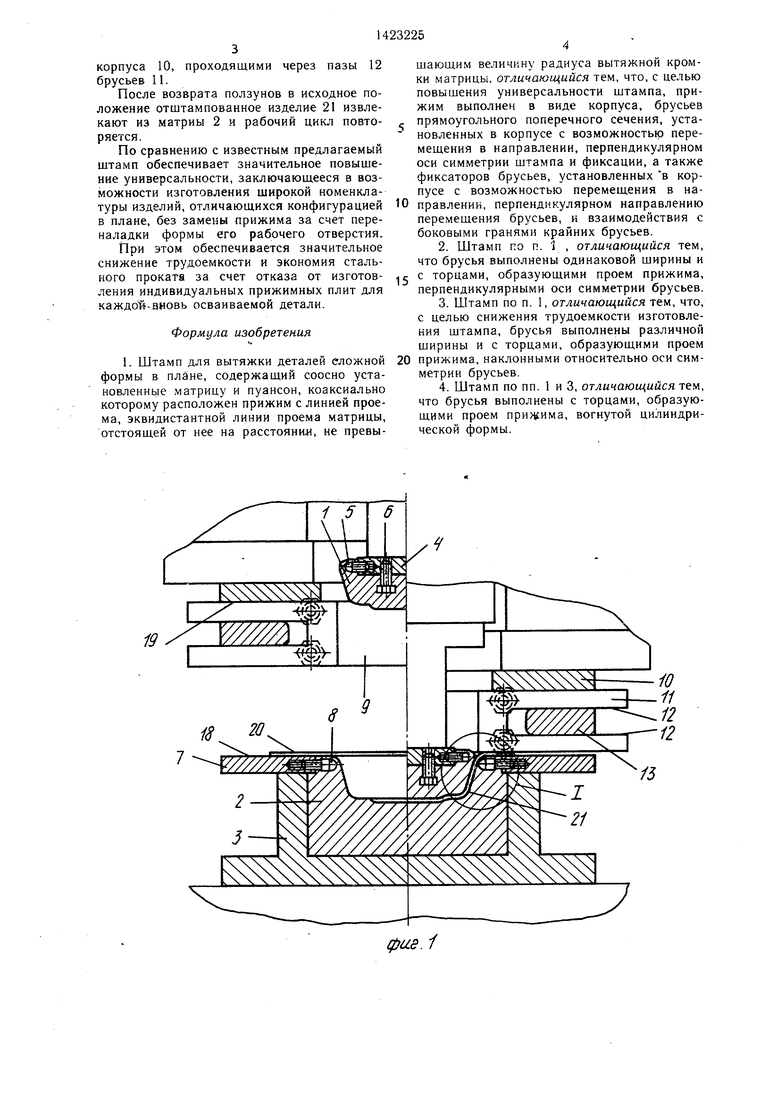

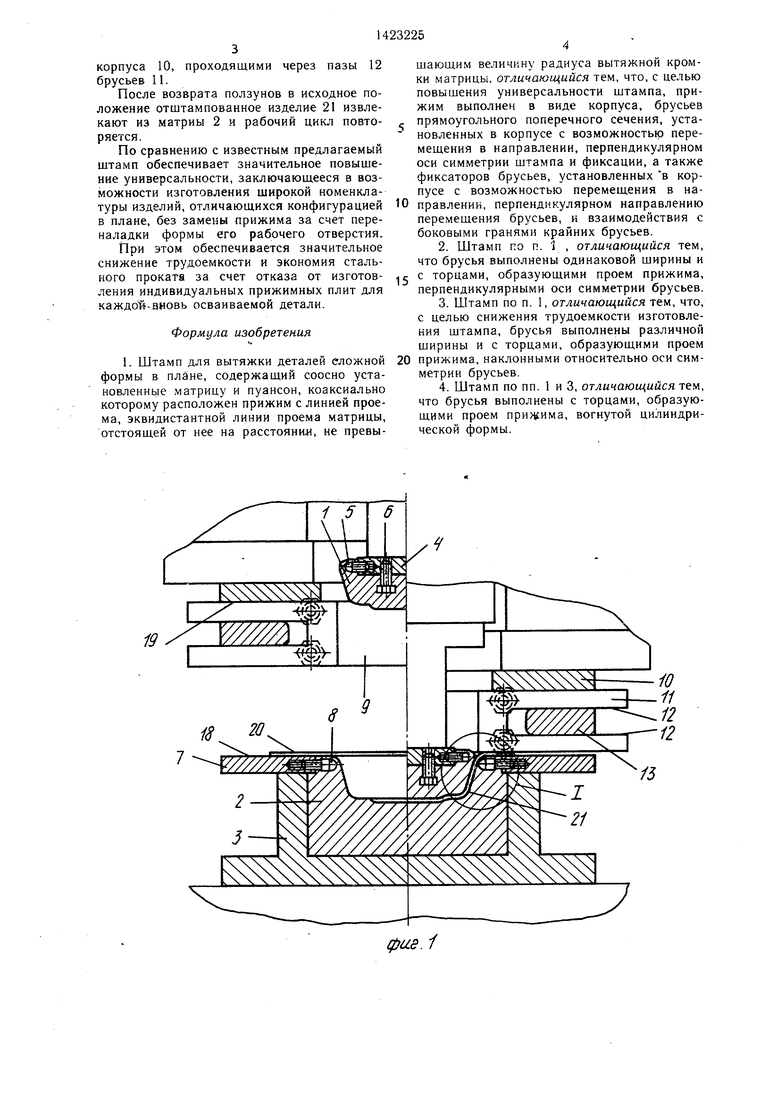

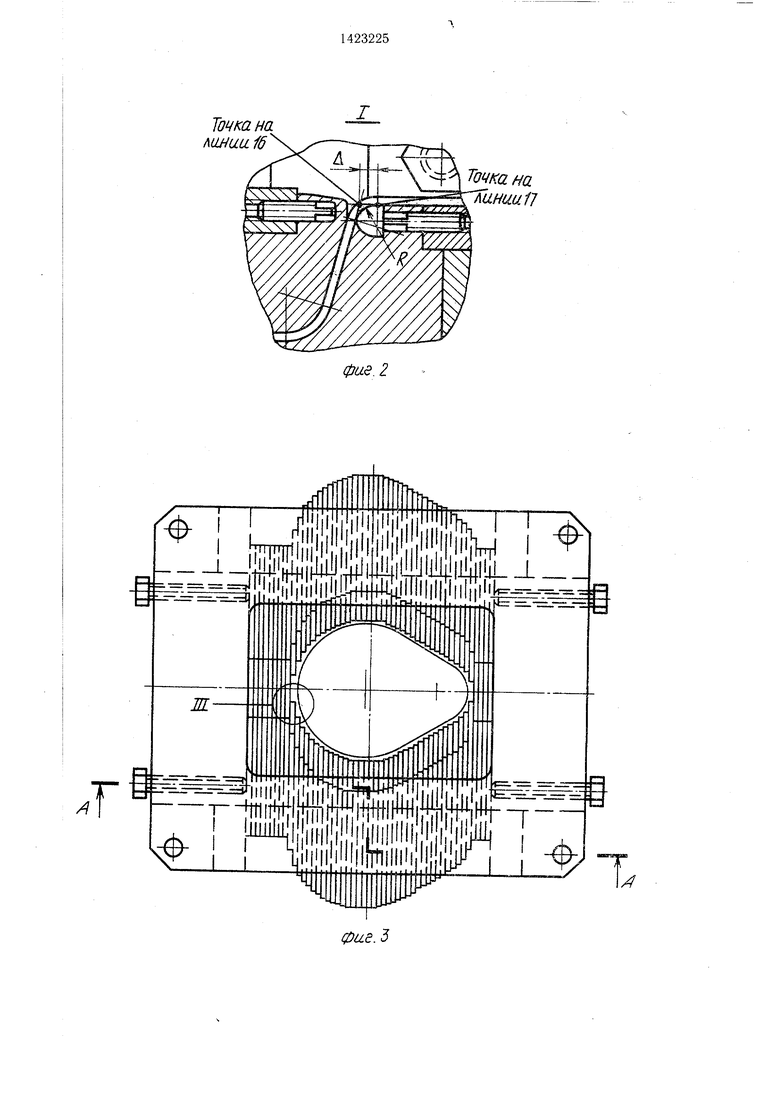

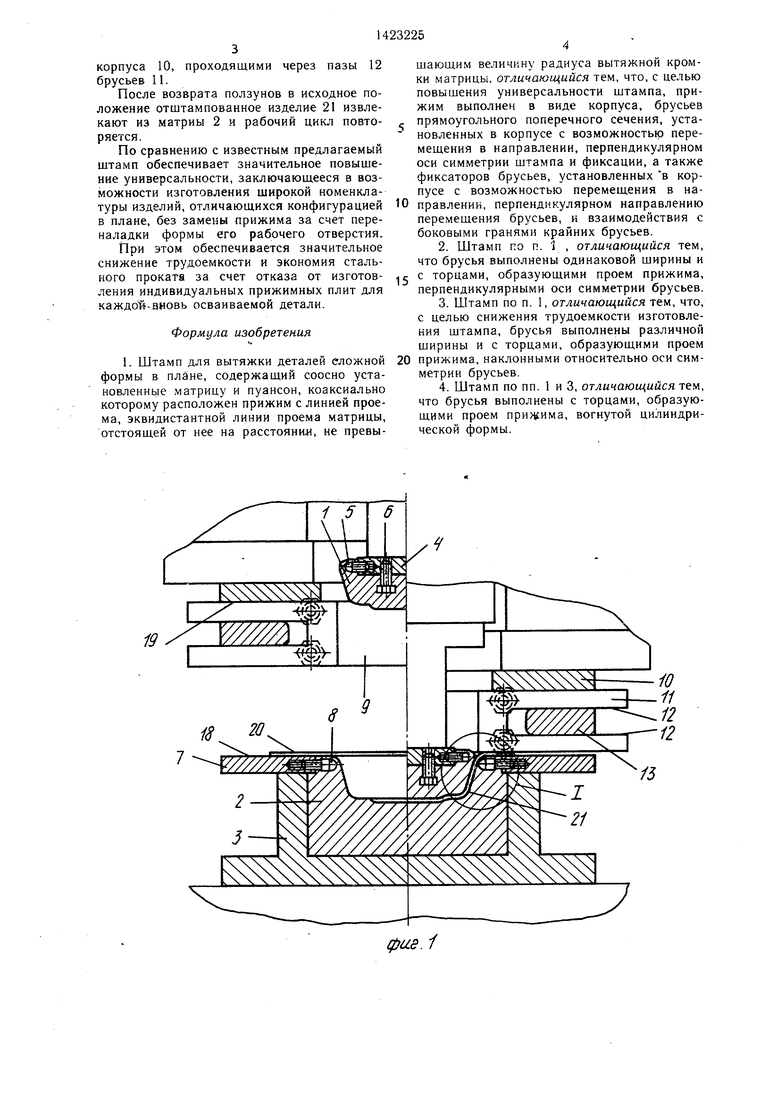

На фиг. 1 изображен штамп, продольный разрез;- на фиг. 2 - узел I на фиг. 1; на фиг. 3 - прижим, вид сверху; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - прижим, 10 вид сверху (вариант); на фиг, 6 - узел II на фиг. 5; на фиг. 7 - узел III на фиг. 3.

Штамп содержит пуансон 1 и матрицу 2 из легкоплавкого сплава, размещенную в контейнере 3, подвижную плиту 4 с регулировочными стержнями 5 и анкерными болтами 6, неподвижную плиту 7 с регулировочными стержнями 8, закрепленную на контейнере 3, а также прижим 9, состояш,ий из корпуса 10 с центральным отверстием, набора брусьев 11 равной высоты с паза- 20 ми 12, поперечин 13 и фиксаторов 14 (фиг. 1 и 4).

Брусья 11 выполнены прямоугольного поперечного сечения. Образующие проем прижима 9 торцы 15 брусьев 11 выполнены под углом а, находящимся в пределах от 20° до 90° к боковым граням брусьев 11. Торцы 15 могут быть выполнены также вогнутой цилиндрической формы. Торцы 15 брусьев 11 расположены между линией 16 проема матрицы 2 и линией 17 пересечения вытяжной кромки с прижимной поверхностью 18 матриц 2 и образуют проем прижима 9. Брусья 11 установлены с возможностью взаимодействия с поверхностью 9 корпуса 10. Брусья 11 могут быть выполнены одинаковой ширины с торцами 15, перпендикулярными оси симметрии брусьев, а также различной ширины с наклонными относительно оси симметрии брусьев 11 торцами 15.

Позицией 20 на чертежах обозначена обрабатываемая заготовка, позицией 21 - го- 40 товая деталь.

Штамп работает следующим образом.

Сначала, например, по шаблонам (не показаны) регулируется положение торцов стержней 5 и 8 относительно осей плит 4 и 7 в соответствии с контуром проема вытягиваемой детали 21. Затем по образцу детали 21 .отливается сопряженная пара рабочих частей из легкоплавкого сплава - пуансон 1 и матрица 2 (фиг. 1). После остывания сплава отлитые рабочие части разделяются и Q зачищаются, при этом пуансон Г оказывается закрепленным на плите 4 посредством залитых в сплав анкерных болтов 6, а мат- pj«i;a 2 размещается в контейнере 3. Далее, за .счет возвратно-поступательного переме- в направлении; перпендикулярном оси 55 симметрии щтампа, брусья 11 устанавливают в положение, соответствующее контуру детали 21, при этом торцы 15 брусьев 11 раз 30

35

45

15

25

10

20

40

Q55 30

35

45

мещаются между линией 16 проема матрицы и линией 17 пересечения вытяжной кромки с прижимной поверхностью 18 матрицы 2. Это обеспечивает прохождение пуансона 1 через образованное гранями 15 брусьев 11 многоугольное рабочее отверстие (проем) прижима 9 и качественный прижим фланца заготовки 20 по всей плоскости прижима 9 (фиг. 1, 4). Исходя из этого ширина брусьев И, имеющих торцы 15, перпендикулярные боковым, на криволинейных или наклонных участках проема имеет ограничения и для общего случая не превыщает. расстояния Д между линиями 16 и 17 (фиг. 2, 7). Использование брусьев 11 с торцами 15, расположенными по отношению к боковым граням под различными углами а (фиг. 5, 6) в диапазоне от 20° до 90°, т. е. скошенными, а также брусьев 11 с цилиндрическим торцом 15 (фиг. 5) позволяет увеличить их ширину и, следовательно, уменьшить общее количество брусьев 11 в наборе, что снижает трудоемкость изготовления прижима 9.

При необходимости замены установленных в корпус 10 брусьев 11 на брусья 11 другого типоразмера (с изменением формы торцов 15 ширины, длины бруса 11), поперечины 13 корпуса 0 демонтируются и на нужных участках устанавливаются требуемые брусья II.

Центральное отверстие в корпусе 10 прижима 9 выполнено в соответствии с формой и Наибольшими габаритами матрицы 2, отливка которой возможна в контейнере 3.

После установки в рабочее положение брусья 11 фиксируются за счет вращения фиксаторов 14, движущихся по резьбе перпендикулярно боковым граням брусьев 11, сжимающим их в плотный пакет без возможности перемещения под действием технологических нагрузок.

Затем подготовленный к работе штамп устанавливают на пресс (не показан), при этом контейнер 3 с матрицей 2 крепится к его столу (не показан), пуансон 1 через плиту 4 к внутреннему, а прижим 9 - к наружному ползунам (не показаны).

Листовую заготовку 20 укладывают на плиту 7. При соверщении рабочего хода на ружного ползуна опускается закрепленный на нем прижим 9 и зажимает фланец заготовки 20 между плоскостью, образованной набором брусьев 11, и плоскостью 18 матрицы 2. После этого совершается рабочий ход внутреннего ползуна и опускается закрепленный на нем пуансон 1, который производит вытяжку заготовки 20 до ее соприкосновения с дном матрицы 2. В ходе вытяжки нормальные нагрузки, действующие со стороны фланца заготовки 20 на прижим 9, воспринимаются через брусья 1.1 поверхностью 19 корпуса 10, а также поперечинами 13

корпуса 10, проходящими через пазы 12 брусьев 11.

После возврата ползунов в исходное положение отштампованное изделие 21 извлекают из матриы 2 и рабочий цикл повторяется.

По сравнению с известным предлагаемый штамп обеспечивает значительное повышение универсальности, заключаюш,ееся в возможности изготовления широкой номенклатуры изделий, отличающихся конфигурацией в плане, без замены прижима за счет переналадки формы его рабочего отверстия.

При этом обеспечивается значительное снижение трудоемкости и экономия стального проката за счет отказа от изготовления индивидуальных прижимных плит для каждо й виовь осваиваемой детали.

Формула изобретения

10

15

шающим величину радиуса вытяжной кромки матрицы, отличающийся тем, что, с целью повышения универсальности штампа, прижим выполнен в виде корпуса, брусьев прямоугольного поперечного сечения, установленных в корпусе с возможностью перемещения в направлении, перпендикулярном оси симметрии штампа и фиксации, а также фиксаторов брусьев, установленных в корпусе с возможностью перемещения в направлении, перпендикулярном направлению перемещения брусьев, и взаимодействия с боковыми гранями крайних брусьев.

2.Штамп по п. i , отличающийся тем, что брусья выполнены одинаковой ширины и с торцами, образующими проем прижима, перпендикулярными оси симметрии брусьев.

3.Штамп по п. 1, отличающийся тем, что, с целью снижения трудоемкости изготовления штампа, брусья выполнены различной

ширины и с торцами, образующими проем 1. Штамп для вытяжки деталей сложной 20 прижима, наклонными относительно оси симметрии брусьев.

формы в плане, содержащий соосно установленные .матрицу и пуансон, коаксиально которому расположен прижим с линией проема, эквидистантной линии проема матрицы, отстоящей от нее на расстояни.и, не превы4. Штамп по пп. i и 3, отличающийся тем, что брусья выполнены с торцами, образующими проем , вогнутой цилиндрической формы.

0

5

шающим величину радиуса вытяжной кромки матрицы, отличающийся тем, что, с целью повышения универсальности штампа, прижим выполнен в виде корпуса, брусьев прямоугольного поперечного сечения, установленных в корпусе с возможностью перемещения в направлении, перпендикулярном оси симметрии штампа и фиксации, а также фиксаторов брусьев, установленных в корпусе с возможностью перемещения в направлении, перпендикулярном направлению перемещения брусьев, и взаимодействия с боковыми гранями крайних брусьев.

2.Штамп по п. i , отличающийся тем, что брусья выполнены одинаковой ширины и с торцами, образующими проем прижима, перпендикулярными оси симметрии брусьев.

3.Штамп по п. 1, отличающийся тем, что, с целью снижения трудоемкости изготовления штампа, брусья выполнены различной

4. Штамп по пп. i и 3, отличающийся тем, что брусья выполнены с торцами, образующими проем , вогнутой цилиндрической формы.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| СПОСОБ ВЫТЯЖКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ СЛОЖНОЙ ФОРМЫ | 2015 |

|

RU2633865C2 |

| Штамп совмещенного действия | 1980 |

|

SU927379A1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Штамп для изготовления конических деталей | 1980 |

|

SU927387A1 |

| СПОСОБ ВЫТЯЖКИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2220018C2 |

| ШТАМП ДЛЯ ВЫТЯЖКИ КУЗОВНЫХ ПАНЕЛЕЙ ЖЕЛОБООБРАЗНОЙ ФОРМЫ | 1996 |

|

RU2095178C1 |

| Штамп для вытяжки листового материала | 1982 |

|

SU1082521A1 |

| Комбинированный штамп для вырубкиКОНТуРА ВыТяжКи и гибКи бОРТОВ | 1978 |

|

SU799869A1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU703188A1 |

Изобретение относится к обработке металлов давлением и м. б. использовано в машиностроении при изготовлении деталей сложной формы в плане. Цель - повышение универсальности штампа и снижение трудоемкости его изготовления. Прижим выполнен в виде корпуса, брусьев поперечного прямоугольного сечения, установленных в корпусе с возможностью перемещения в направлении, перпендикулярном оси симметрии штампа, и фиксации, а также фиксаторов брусьев, установленных в корпусе с возможностью перемеш,ения в направлении, перпендикулярном направлению перемеш,ения брусьев, и взаимодействия с боковыми гранями крайних брусьев. Брусья могут быть выполнены одинаковой ширины и с торцами, образуюш,ими проем прижима, перпендикулярными оси симметрии брусьев, а также различной ширины и с торцами, образующими проем прижима, наклонными относительно оси симметрии брусьев или цилиндрической формы. Выполнение прижима составным из брусьев, установленных с возможностью перемещения в направлении, перпендикулярном оси симметрии штампа, позволяет переналаживать форму рабочего отверстия (проема) прижима при изготовлении широкой номенклатуры изделий, отличающихся конфигурацией в плане. При этом обеспечивается снижение трудоемкости изготовления штампа. 3 з.п.ф-лы, 7 ил. @ (Л

фссё. i

Точка на чнuat

фае. 2

Тоскана линии f7

| Мещерин В | |||

| Т | |||

| Листовая штамповка, атлас схем | |||

| М.: Машиностроение, 1975, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Нож для надрезывания подошвы рантовой обуви | 1917 |

|

SU269A1 |

Авторы

Даты

1988-09-15—Публикация

1986-11-20—Подача