Изобретение относится к обработке металлов давлением, в частности к устройствам для соединения нескольких листов, наложенных друг на друга, и может быть использовано в машиностроении, строительной индустрии, в частности при производстве кузовов автомобилей, монтажных работах при соединении секций вентиляции, металлоизоляции, электрических щитов, течек и продуктопроводов в мукомольной промышленности.

Известно устройство (Патент ЕПВ N 0284902), которым производят соединение листов.

Недостатком известного устройства является необходимость его тщательной подстройки в зависимости от толщины соединяемых листов, вводимых в паз устройства, что создает значительные неудобства в работе.

Известно устройство (Патент Японии N 63-31289, кл. B 21 D 39/03, 1989), в котором также при каждом изменении толщины соединяемых листов, а также незначительном выходе этих толщин за пределы допусков, необходимо либо менять пуансон, либо подстраивать устройство под конкретный размер общей толщины соединяемых листов. Кроме того, необходимо прилагать большие усилия при соединении листов, что увеличивает материалоемкость устройства, а также приводит к утонению листов.

Известно устройство (Патент ФРГ N 5372639, кл. B 21 D 39/03, 1989), в котором также необходимо при соединении листов различной толщины и типоразмеров производить замеры и замену рабочих пуансонов с подстройкой устройства. Это создает неудобства в работе, снижает производительность, приводит к перерасходу материала на проведение пробных соединений.

Известно устройство, реализующее способ соединения листов (Патент Японии N 61-249635, кл. B 21 D 39/03, 1988), в котором два установленных внахлест элемента соединяются за счет частичной пробивки нескольких криволинейных пазов пуансоном с выступами. Однако при соединении листов различной толщины и типоразмеров, а также незначительном выходе из допусков при прокатке металла или нанесении цинка на него необходимо менять пуансон под определенную толщину либо производить поднастройку устройства. В противном случае, либо листы при соединении будут передавлены, перерезаны, либо недодавлены в местах их соединения. Кроме того, затруднена раздача выступами частично надрезанных участков одного из листов в поперечных направлениях в тело другого листа, что снижает прочность и плотность соединения.

Известно устройство (авт. св. N 1286099, кл. B 21 D 39/03, 1989), реализующее способ соединения двух листов между собой различной толщины и типоразмеров.

В известном устройстве переналадка и подстройка для соединения листов решена методом замеров обращенного к рабочей поверхности пуансона одного из двух соединяемых листов. Измеряются и учитываются допуски при изготовлении листов до их соединения, учитывается слой нанесения цинка, металлопластика и других нанесений на слой металла. Кроме того, после проведения замеров производится несколько пробных попыток, как правило не менее пяти пробных соединений на идентичных листах, подлежащих соединению, что ведет к порче остродефицитного металла, перечисленные недостатки создают неудобства в работе, требуют тщательности проведения замеров соединяемых листов, снижая общую производительность. Следует иметь ввиду, что все поверхности соединяемых листов невозможно обмерить, поэтому существует большая вероятность брака соединений.

Известно устройство для соединения металлических листов, наиболее близкое к изобретению, содержащее установленные в корпусе и соединенные с соответствующими рычагами матрицу с пазом и подвижный пуансон с закрепленным на нем рабочим инструментом [1].

Недостатком известного устройства является необходимость в ряде случаев измерения обращенной к рабочей поверхности пуансона одного из соединяемых листов с последующей переналадкой, что увеличивает трудозатраты.

Цель изобретения - повышение надежности соединения и удобства в работе за счет устранения операций смены пуансонов и проведения замеров при изменении толщины наложенных друг на друга соединяемых листов, а также расширение технологических возможностей за счет плотности соединений.

Это достигается тем, что в устройстве для соединения металлических листов, содержащем установленные в корпусе и соединенные с соответствующими рычагами матрицу с пазом и подвижный пуансон с закрепленным на нем рабочим инструментом, последний выполнен в виде плавающего пакета пуансонов, состоящего из выполненных в форме пластин крайних частей, имеющих рабочие участки с продавливающими и надрезающими кромками, и средней части, имеющей рабочий формующий участок, установленных с возможностью независимого перемещения друг относительно друга, корпус выполнен с вырезом и направляющими для перемещения по ним упомянутого пакета. При этом средняя часть пакета выполнена с выступами, установленными с возможностью взаимодействия с боковыми поверхностями корпуса в области выреза и с пазом для размещения в нем передней части ползуна, а ее рабочий формующий участок выполнен в форме сегмента диска. Крайние части пакета установлены с возможностью взаимодействия торцами своих периферийных частей с боковыми поверхностями корпуса в области выреза, а матрица снабжена подвижным элементом, в виде бойка, соединенного с ползуном.

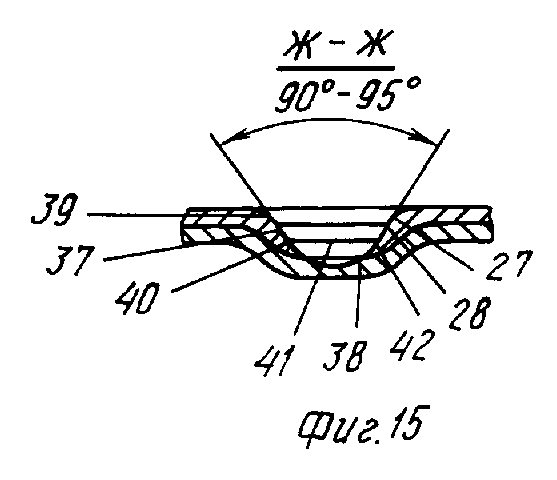

Надрезающие кромки крайних частей пакета могут быть выполнены под углом друг к другу, равным 10-15о, а продавливающие кромки - под углом друг к другу, равным 90-95о.

Ширина и высота плавающего пакета может определяться соотношением:

m=f ˙n, где m - ширина и высота плавающего пакета;

f - ширина средней части пакета, равная ширине листа;

n - ширина одной крайней части пакета.

Средняя и крайние части пакета могут быть выполнены в форме плоских пружин.

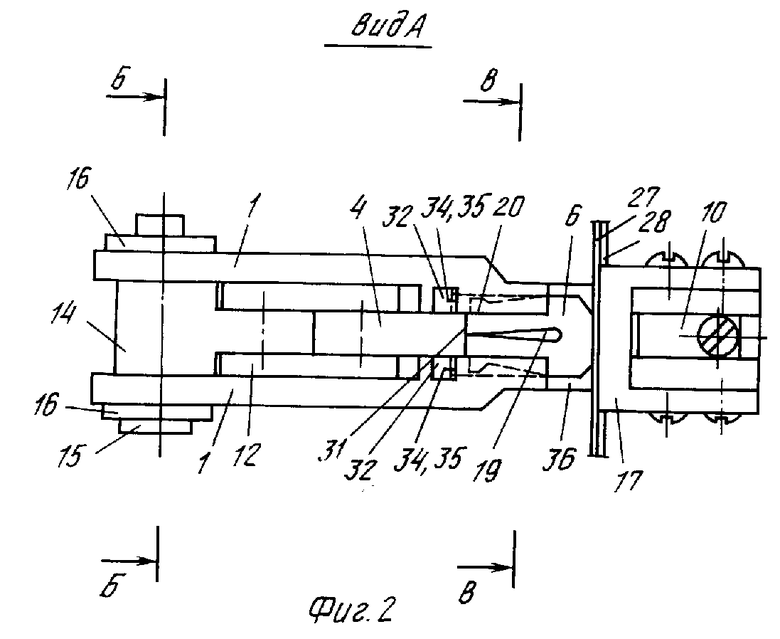

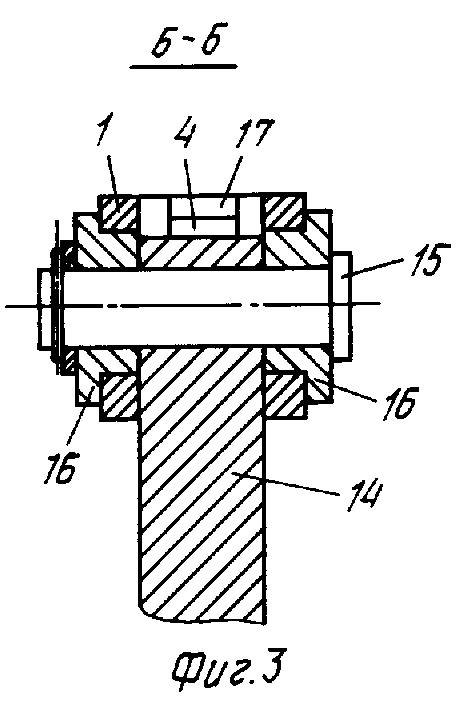

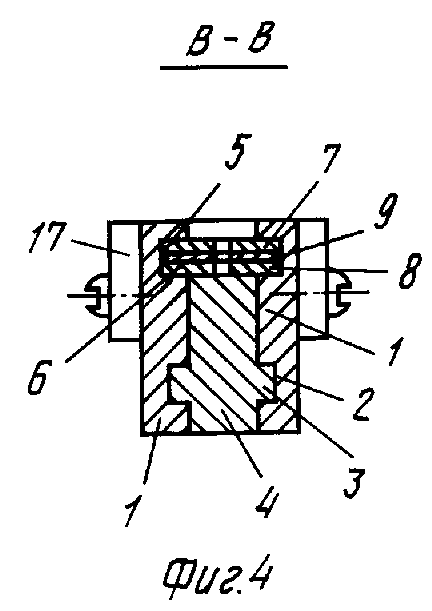

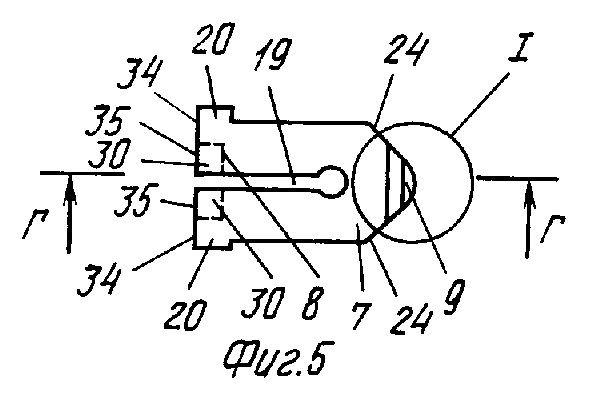

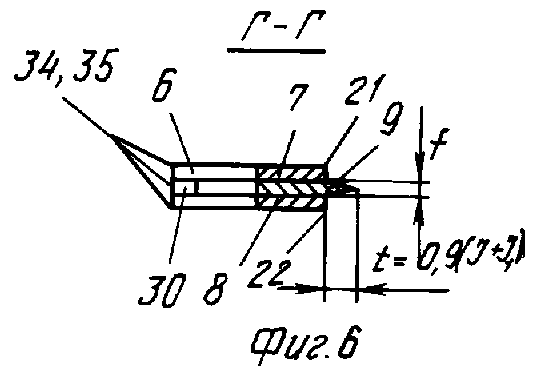

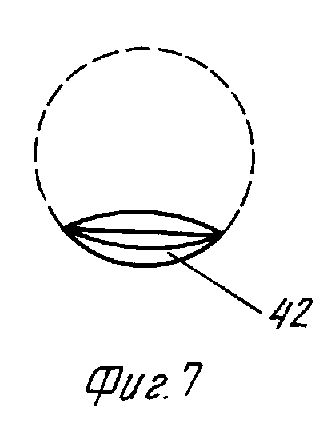

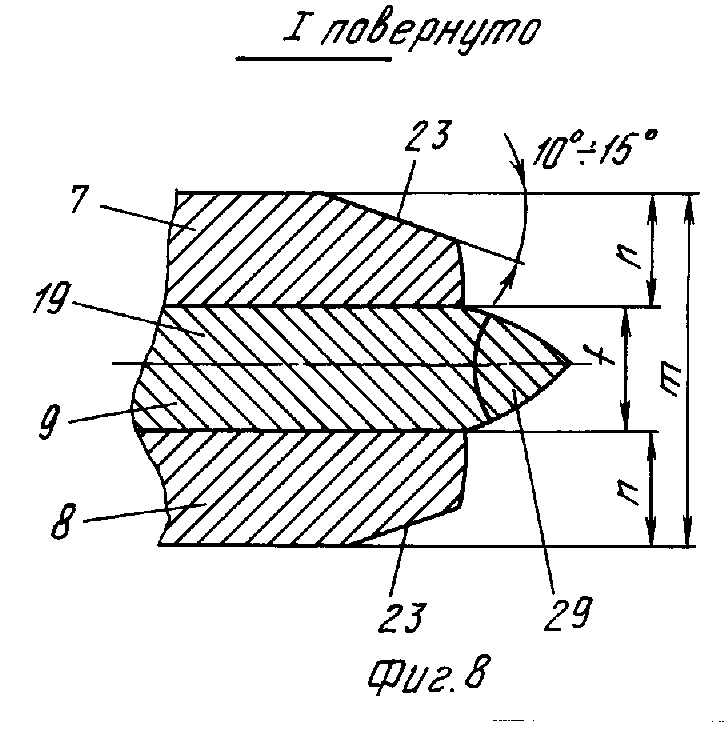

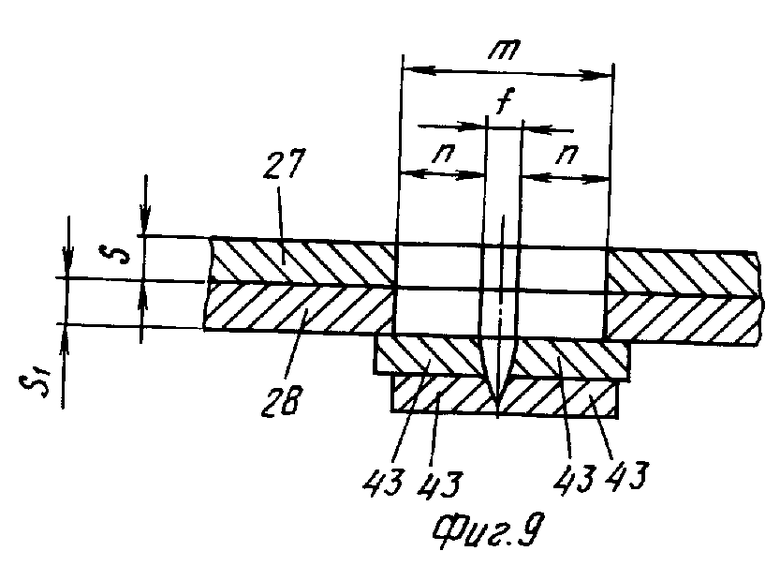

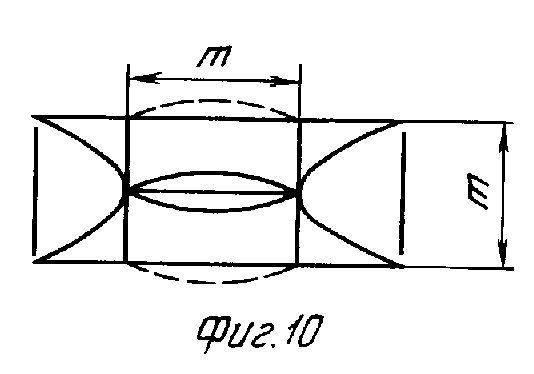

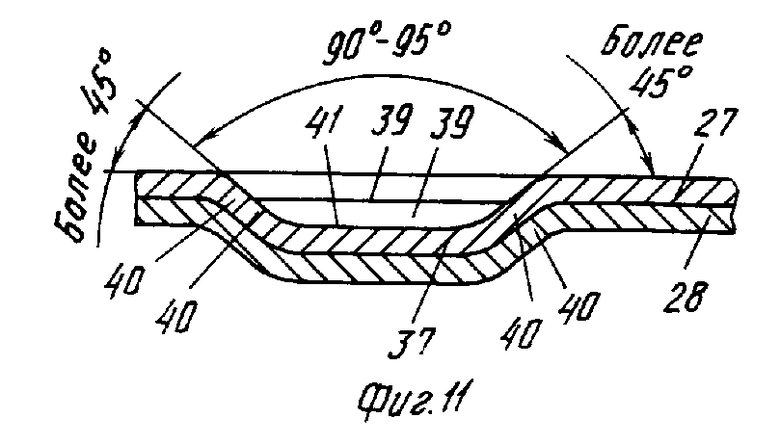

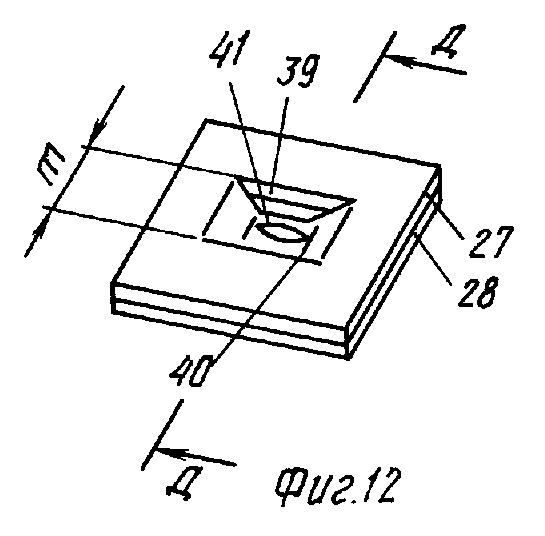

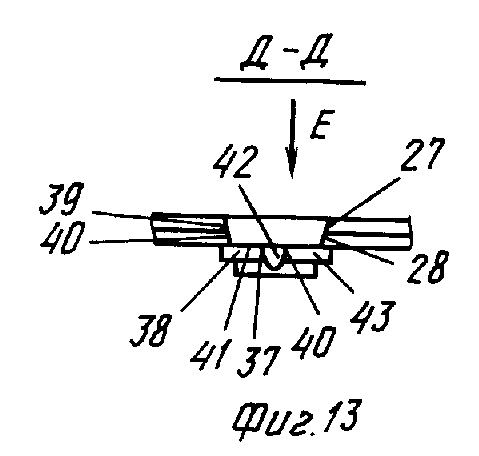

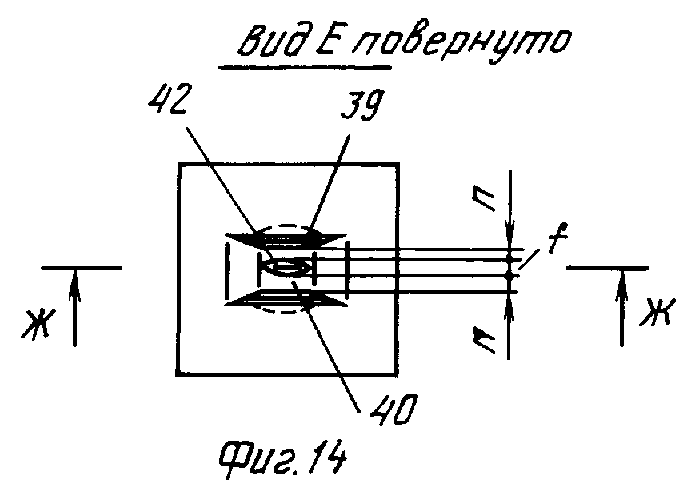

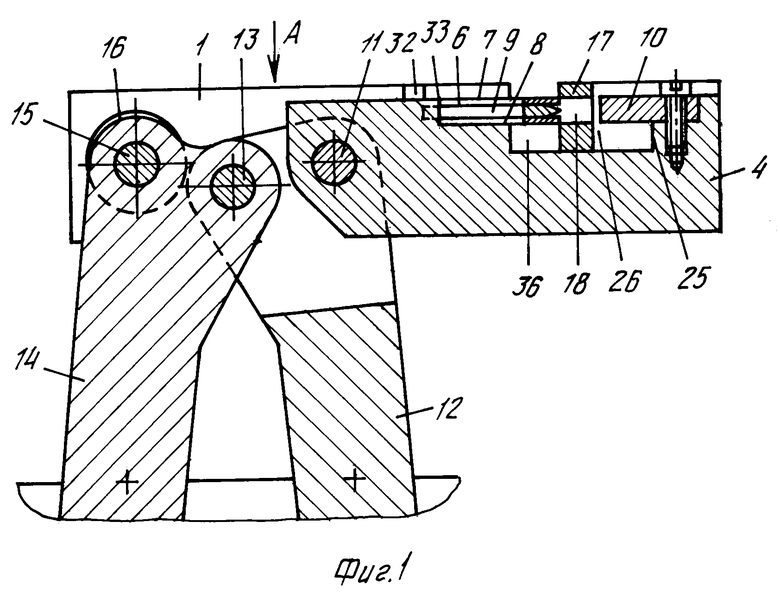

На фиг. 1 дано устройство с размещением плавающего пакета пуансонов, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - вид охвата ползуна и пакета пуансонов направляющими щек корпуса; на фиг. 5 - плавающий пакет пуансонов со сбегами, образующими продавливающие кромки под углом от 90 до 95о; на фиг. 6 - разрез Г-Г на фиг. 5 (t - расстояние формующего участка, которое составляет 0,9 от толщины двух или более соединяемых листов, входящих в зев устройства для их соединения, а также толщина рассекаемой части f); на фиг. 7 - вид формующего участка в форме сегмента диска; на фиг. 8 - узел I на фиг. 5 (вид плавающего пакета пуансонов с выбором его высоты (толщины) и односторонние сбеги, образующие разрешающие кромки, которые выполнены под углом от 10 до 15о); на фиг. 9 - поперечное сечение двух соединяемых листов, раздача соединенных листов за пределы впадины и ступеньки выпуклости; на фиг. 10 - соединение, план (пунктиром показана граница раздачи листа, если их больше двух, формующим участком); на фиг. 11 - то же, разрез; на фиг. 12-15 виды образованного соединения.

Устройство для безметизных соединений листовых конструкций одинаковой или различной толщины, наложенных друг на друга, содержит корпус 1 (см. фиг. 1) в виде двух щек с направляющими 2 (см. фиг. 4), в которые входят выступы 3 ползуна 4. В щеках корпуса выполнены также пазы 5, в которых размещен плавающий пакет пуансонов (см. фиг. 6), состоящий из продавливающих и надрезающих частей 7 и 8 и размещенной между ними рассекающей части с рабочим формующим участком. При этом продавливающе-надрезающие части и рассекающая часть с рабочим формующим участком, составляющие пакет пуансонов 6, размещены с возможностью перемещения относительно пазов 5 корпуса 1 и ползуна 4 (см. фиг. 4).

Ползун 4 с закрепленной на нем наковальней 10 (см. фиг. 1, 2) связан осью 11 с рычагом 12, соединенным осью 13 с рычагом 14. Рычаги 12 и 14 могут быть присоединены к силовому механизму, например гидропневмоэлектроприводу (см. фиг. 1). Рычаг 14 пальцем 15 сопряжен с эксцентриком 16, закрепленным в корпусе 1 для устранения люфта и допусков зазоров в самом устройстве при большой наработке.

Корпус 1 обхвачен П-образной матрицей 17, в которой выполнен паз 18 для размещения и перемещения в нем наковальни 10, а также для ввода и вывода в него плавающего пакета пуансонов 6 при перемещении ползуна 4 рычагами 12 и 14 (см. фиг. 1, 2).

Матрица 17 обеспечивает соединение щек с направляющими 2 корпусом 1 и возможность продавливания и надрезки двух или более листов одинаковой или различной толщины при перемещении плавающего пакета пуансонов 6 в сторону матрицы 17. Пакет пуансонов 6 плавающий, так как он компенсирует все неточности изготовления соединяемых, введенных в зев устройства для закрепления между собой листов. Он содержит две по крайней мере продавливающе-надрезающие части 7 и 8, которые снабжены пружинной частью 19, фиксирующими выступами 20 и режущими кромками 21 и 22.

Режущие кромки 21, 22 образованы сбегами 23 (см. фиг. 8) с одних сторон под углом от 10 до 15о, а продавливающие кромки 24 - сбегами с двух сторон продавливающе-надрезающих частей под углом от 90 до 95о. Таким образом, две стороны надрезают соединяемые листы, а две другие вдавливают соединяемые листы, образуя впадину прямоугольной формы.

Ползун 4 снабжен упором 25, который упирается в поверхность 26 матрицы 17 во время работы устройства, ограничивая перемещение наковальни 10 на выдавленную выпуклость соединяемых листов 27 и 28 при обратном перемещении ползуна 4 (см. фиг. 1) и обеспечивая рассечку и продавливание листов 27 и 28 на глубину не более 0,9 их суммарной толщины формующего участка 9. Последний имеет форму сегмента диска 29 (см. фиг. 5, 6, 8), благодаря чему рассечка в листах получается в виде сегмента диска (см. фиг. 7), которая наиболее устойчива к разрывам при соединении листов из углеродистых и легированных сталей.

На другом конце рассекаемой части плавающего пакета пуансонов выполнен паз 30, глубина которого равна 0,9 максимальной суммарной толщины наложенных друг на друга соединяемых листов 27 и 28. Эта суммарная толщина обусловлена зевом устройства. Кроме того, рассекающая часть с участком 9 также снабжена выступами 20 и пружинной частью 19.

На щеках корпуса 1 выполнены дополнительная направляющая 31 (см. фиг. 2) для ориентации ползуна 4 и вырезы 32 для ввода в них фиксирующих выступов 20 пружинными частями 19 плавающего пакета пуансонов 6, толкателем 33. Задние части продавливающе-надрезающих частей и рассекающая часть с участком 9 снабжены пятачками 34 и 35, которые имеют возможность упираться при сопряжении с поверхностями вырезов 32 при рассечке и продавливании соединяемых листов 27 и 28.

Для ввода соединяемых листов 27 и 28 в устройство в щеках корпуса 1 и его направляющих 2 выполнен зев 36. Общая ширина и высота всего плавающего пакета пуансонов с продавливающими кромками 24 и надрезающими кромками 23, 21, 22 и размещенным между ними участком 9 определена соотношением

m=f ˙n, где m - толщина (высота) и ширина плавающего пакета пуансона 6;

f - толщина рассекающей части и основание формующего участка 9, равная толщине одного из соединяемых листов;

S - толщина одного из соединяемых листов, обращенная к участку 9.

n =S˙ K - расстояние от надрезающей части впадины до рассекаемой части впадины соединения листов 27 и 28 (см. фиг. 9).

К= 1, 5 - коэффициент, учитывающий жесткость и прочность соединения, предотвращающий разрыв соединения;

S1 - толщина последующего листа, обращенного к раздатчику 9. Последующие листы не влияют на выбор ширины и высоты плавающего пакета пуансонов 6.

Устройство для безметизных соединений используют следующим образом.

В зев 36 щек корпуса 1 и матрицы 17 вводят сопряженные друг с другом листы 27 и 28 (см. фиг. 2), после чего включают силовой механизм или вручную рычаги 12 и 14 начинают сводить навстречу друг другу. Ползун 4 начнет перемещаться в сторону матрицы 17, ориентированно в направляющей 31. Толкателем 33 ползуна 4 давят на плавающий пакет пуансонов 6, который начнет по пазам 5 перемещаться в сторону матрицы 17. В этот момент продавливающе-надрезающие части, сопрягаясь с рассекающей частью и участком 9, начнут приближаться к соединяемым листам 27 и 28, а рассекающая часть с участком 9 благодаря пазу 30 (см. фиг. 5), в которую вводят толкатель 33, остается неподвижной до тех пор, пока толкатель 33 не войдет в основание паза 30, глубина которого составляет 0,9 максимальной толщины пакета листов и зева 36 устройства (в данном случае, листов 27 и 28).

При дальнейшем движении рычагов 12 и 14 продавливающе-надрезающие части 7 и 8 и размещенная между ними рассекающая часть с участком 9 перемещаются толкателем 33 вместе синхронно одновременно вплоть до упора в листы 27 и 28. В этот момент благодаря пружинным частям 19 (см. фиг. 2) на всех частях плавающего пакета пуансонов 6 фиксирующие выступы 20 на продавливающе-надрезающих частях 7, 8 и на рассекающей части с участком 9 выводят из вырезов 32, а листы 27, 28 прижимают к пазу 18 матрицы 17 составными частями плавающего пакета пуансона 6 (см. фиг. 2, 4). Режущие кромки 21, 22, а также продавливающие кромки 24 и участок 9 рассекающей части плавающего пакета пуансонов 6 вводят со стороны обращенного к ним листа 27 и образуют впадину с его стороны, впадину 37 прямоугольной формы и выпуклость 38 со стороны листа 28 (см. фиг. 11).

Впадина 37 (см. фиг. 9, 10, 11) образуется следующим образом.

Продавливающие кромки 24 вытягивают листы 27, 28 с двух сторон, а режущие кромки 21 и 22 надрезают их с двух сторон, в результате впадина 37 имеет прямоугольную форму. Режущими кромками 21 и 22 производят надрезы 39 (см. фиг. 11), а продавливающими кромками 24 выполняют вытяжки 40. На всем протяжении получения в листах 27 и 28 впадины 37 и выпуклости 38, рассекающая часть с участком 9, плавающего пакета пуансонов 6, а именно, при надрезке и выдавливании предохраняет, утопаясь, во впадине 37 ее днище 41 от деформации и способствует формовке самой впадины 37 по бокам.

При этом выдавленная впадина обеспечивает герметичность, плотность, так как лист 27, режущими кромками 21, 22 надрезают полностью, а лист 28 надрезают только частично за счет ограничения хода упорами на рычагах и регулировки эксцентриком 16.

Рычаги 12 и 14 перемещают в обратные стороны в разные стороны друг от друга, при этом ползун 4 перемещают в сторону эксцентрика 16, при этом наковальню 10 вводят в паз 18 матрицы 17 до упора в находящуюся в пазе 18 выпуклость 38 соединяемых листов 27 и 28, в которой размещены, утопаясь, во впадине 37 также режущие 21, 22, продавливающие 24, и участок 9 рассекаемой части плавающего пакета пуансонов 6. При дальнейшем перемещении ползуна 4 с наковальней 10 соединяемые листы 27 и 28 с выпуклостью 38 и впадиной 37, и находящимися во впадине 37 режущих кромок 21, 22, продавливающих кромок 24, участком 9 отводят от матрицы 17 и ее паза 18 по зеву 36 в сторону эксцентрика 16 до упора листов 27, 28 в составные части плавающего пакета пуансонов 6. На протяжении перемещения листов 27, 28 в сторону эксцентрика 16 они защемлены с одной стороны наковальней 10, а с другой стороны - находящимися во впадине составными частями плавающего пакета пуансонов 6. В этот момент пятачки 35 рассекающей части участка 9 на выступах 20, которые за счет пружинных частей 19 войдут в вырезы 32, упрутся в поверхность вырезов 32, а пятачки 34 продавливающе-надрезающих частей 7 и 8 на выступах 20 за счет аналогичных пружинных частей 19 войдут в вырезы 32, но не будут касаться их поверхностей со стороны эксцентрика 16. При дальнейшем перемещении рычагов 12, 14 наковальня 10 надавит на выпуклость 38, соответственно днище 41 впадины 37 рассечется и продавится участком 9 рассекающей части плавающего пакета пуансонов 6, насаживаясь на него, при этом на днище 41 впадины 37 листа 27 и последующим за ним листа 28 образуется углубление 42, формуясь в сегмент диска (см. фиг. 7). Соответственно, объем углубления 42 выводят за пределы надрезов 39 по обе стороны впадины 37, запрессовывая наибольший объем углубления 42 в процессе раздачи в надрезы 39 листа 28 с заводкой за них и обеспечивая плотность впадины 27.

Часть объема металла, вытесненного из днища 41 и последующих за ним листов углубления 42, идет на раздачу выпуклости 38 с внутренней стороны впадины 37, увеличивая прочность соединения, однако участком 9 самой выпуклости 38 насквозь не рассекают на 0,1 общей толщины листов 27 и 28. Выпуклость 38 образуется ступеньками 43.

Для обеспечения надежности соединения в процессе рассечки и продавливания днища 41 и последующего за ним листа выпуклости от рассечки насквозь и чрезмерного продавливания при перемещении плавающего пакета пуансона 6 наковальней 10 ее ход ограничивают. Процесс рассечки и продавливания продолжают лишь до тех пор, пока упор 25 ползуна 4 не упрется в поверхность 26 матрицы 17 (см. фиг. 1), а пятачки 34 продавливающе-надрезающих частей 7, 8 не упрутся в поверхность вырезов 32. При этом упор 25 ползуна 4, пятачки 34, 35 ограничивают ход ползуна 4 с наковальней 10 именно тогда, когда участок 9 углубится в соединяемые листы 27 и 28 не насквозь, а только на 0,9 их максимальной толщины.

Затем рычаги 12 и 14 снова сводят навстречу друг другу, наковальню 10 отводят от выпуклости 38 в паз 18 матрицы 17 и надвигают толкатель 33 в паз 30, при этом режущие 21, 22 кромки с продавливающими кромками 24 перемещают относительно неподвижной рассекающей части с участком 9 и снимают соединенные между собой листы 27, 28 с участком. Устройство перемещают в другое место по стыку для последующего соединения.

В варианте использования устройства при соединении, например, трех листов общей толщиной 3 мм, его используют следующим образом.

Выбирают инструмент или стационарный станок с зевом 3 мм, производят выбор глубины рассечки перестройкой эксцентрика 16, которая равна 3 мм х 0,9= 2,7 мм, а затем соединяют описанным способом. При этом все пакеты соединяемых листов, входящих в данный диапазон толщиной 3 мм из трех листов, например, 0,9+0,8+1,3= 3 мм или других сочетаний 0,9+0,9+1,2 мм - замерять не надо.

Они будут соединены данным устройством без замены пуансонов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, УЗЕЛ СОЕДИНЕНИЯ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2004 |

|

RU2281827C2 |

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ К ВОЗДУХОВОДАМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2395361C2 |

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ И ПАТРУБКОВ К ВОЗДУХОВОДАМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2467820C2 |

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2557844C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2756677C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ И СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА | 2015 |

|

RU2617805C2 |

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, УЗЕЛ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2089317C1 |

| Устройство для соединения листовых заготовок | 1989 |

|

SU1687422A1 |

| Устройство для заклепочного соединения листов | 1987 |

|

SU1642949A3 |

| Способ изготовления коллектора электродвигателя из трубной заготовки | 1982 |

|

SU1083272A1 |

Изобретение относится к обработке металлов давлением, в частности к устройствам для соединения листовых конструкций, а именно для соединения отгибов арок, порогов, обшивки кузовов автомобилей, защитных кожухов металлоизоляции, секций вентиляции, течек и продуктопроводов в мукомольной промышленности. Техническим результатом изобретения является повышение надежности соединения и удобства в работе за счет устранения операций смены пуансонов и проведения замеров при изменении толщины наложенных друг на друга соединяемых листов, а также расширение технологических возможностей за счет плотности соединений. Устройство содержит корпус 1 с направляющими, охватывающими ползун 4, наковальню 10, соединенные с рычагами 12 и 14 и подвижно размещенным плавающим пакетом пуансонов 6 с продавливающе-надрезающими частями 7 и 8 и рассекающей частью, снабженной формующим участком 9, которые снабжены пружинами и выступами. При этом направляющие снабжены вырезами 32 для ввода и вывода в них выступов, а ползун 4 - упором 25. Рассекающая часть плавающего пакета пуансона 6 снабжена участком 9, имеющим форму сегмента диска. 3 з.п. ф-лы, 15 ил.

m = f (·) n,

где f - ширина средней части пакета, равная ширине листа;

n - ширина одной крайней части пакета.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для соединения клепкой металлических листов | 1982 |

|

SU1160925A3 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-12-30—Публикация

1992-08-04—Подача