Изобретение относится к обработке металлов давлением, в частности к способам и устройствам для соединения нескольких листов, когда один из листов охвачен двумя другими или они наложены друг на друга, имеющих угловую или Г-образную форму, и может быть использовано в машиностроении, строительной индустрии, в энергетике, при изготовлении и монтаже вентиляции, аспирации из листовой стали, покрытий кровли, торгового оборудования, а также при сооружении покровного слоя изоляционных покрытий.

Известен способ соединения металлических листов, реализованный при использовании устройства (см. Патент Японии №63-31289, кл. B 21 D 39/03, 1989 г.), в котором при каждом изменении толщины соединяемых листов, а также при незначительном выходе толщины листов за пределы допусков необходимо либо менять пуансон, либо подстраивать и переналаживать устройство под конкретный размер общей толщины соединяемых листов. Кроме того, необходимо прилагать большие усилия при соединении листов, что приводит к невозможности его использования без электрических и гидравлических приводов и невозможности создания мобильных ручных инструментов.

Известны способ и устройство для его осуществления (см. Ав. св. №1286099, кл. B 21 D 39/03, 1989 г.). В известном способе переналадка и подстройка для соединения листов решены путем неоднократных замеров, что создает неудобства в работе. Кроме того, для осуществления способа нужно прилагать большие усилия, что требует сооружения гидростанций, применения электроприводов и исключает создание мобильных инструментов с ручным приводом.

Известен способ соединения листовых деталей устройством фирмы ТРУМПФ, экспонировавшийся на выставке металлообработки 2002 г. в г. Москве (см. Каталог ТРУМПФ). Известные способ и устройство для его осуществления успешно используются повсеместно, но требуют приложения больших усилий, что исключает их использование с ручным приводом.

Известен способ соединения листов, узел соединения листов и устройство для осуществления способа (см. Патент РФ №2089317, кл. B 21 D 39/03, 1995 г.). Известный способ устраняет недостатки в части устранения операций настройки и переналадки устройства перед проведением соединений, может быть использован при соединении тонколистовых деталей приведением рычагов вручную. Однако реализация способа не позволяет, например, соединить пакеты листов 3,0 мм и производить соединения пакетов листов угловой Г-образной формы из-за необходимости приложения больших усилий на рукоятки устройства и невозможности ввода в его зев деталей Пили Г-образной формы.

Известен способ (см. Ав. св. №1286099, кл. B 21 D 39/03, 1983 г.), в котором два листа продавливают конусным пуансоном в начале меньшей площадью, а в конце крепления превышающей ее, чем в начале. Однако известный способ не снимает и не раздает металл с днища соединения и может быть использован только с машинным приводом при креплении пакета толщиной, например, 3 мм с пределом прочности до 400 МПа.

Известен способ соединения металлических листов, реализуемый устройством (см. Патент РФ №2025176, кл. В 21 D 39/03, 1992 г.), который успешно используется при соединении пакетов листов до 2,0 мм, позволяет выполнение ряда мобильных ручных инструментов. Способ решает задачу по переналадке устройства к работе, устраняет операции предварительных замеров толщины пакетов листов за счет использования плавающего пакета пуансонов, которым компенсируются все неточности изготовления листов, введенных в зев устройства для их соединения. Однако известным способом невозможно произвести соединения листов, имеющих угловую или Г-образную форму, охватывающих или наложенных на плоские поверхности из-за невозможности ввода их в зев устройства. Кроме того, для их соединения известным способом необходимо прилагать большие усилия для высадки объема металла сегментом диска, при нанесении удара наковальней ее боек приходится часто менять из-за невозможности увеличения его поперечного сечения, так как в этом случае пришлось бы увеличивать зев матрицы. К недостаткам известного способа следует отнести недостаточный для проведения прочного соединения объем металла, выдавливаемый и заводимый за пределы листов сегментом диска средней части плавающего пакета пуансонов устройства при соединении пакета листов, например, 2,5-3,0 мм. А большие усилия при прямом и обратном ходе на врезание пуансонов, для увеличения объема металла, необходимого для вывода за пределы листов и обеспечения прочности, образуют чрезмерные пружинения и разведение рабочих частей пуансонов. Это затрудняет их ввод в матрицу, соответственно приводят к чрезмерному истиранию ее кромок и не исключает их повреждения.

К недостаткам известного способа следует отнести то, что листы соединяют плавающим пакетом пуансонов без их фиксации и ориентирования вдоль продольной оси, что приводит к их врезанию в листы со смещением, а это снижает прочность и плотность соединений. Несмотря на то, что пластины крайних частей пуансонов могут быть выполнены в виде усеченной пирамиды или конусными, известным способом, когда процесс врезания в соединяемые листы ведут всем периметром и площадью пакета пуансонов с усилием, не превышающим по нормам эксплуатации ручного инструмента 10 кгс на один рычаг, произвести соединение пакета листов с пределом прочности 400 МПа и толщиной 3,0 мм невозможно. Известный способ является наиболее близким по технической сущности заявляемому.

Предлагаем последовательность реализации заявленного способа, которая необходима во всех случаях его использования. Заявленным способом скрепляют преимущественно следующие сочетания пакетов листов, когда:

деталь плоской формы наложена на угловую Г-образную деталь;

деталь плоской формы введена между двумя сторонами детали угловой Г-образной формы;

отбортовка одной плоской детали сопряжена с отбортовкой другой детали;

деталь плоской формы охвачена одной стороной детали П-образной формы, которая вместе с ее другой стороной образуют угловую Г-образную деталь. Например, когда шины-рейки с размерами (30×30×10,20×20×10 мм) Г-образной формы, образующие фланцы прямоугольных воздуховодов, одной стороной имеющих проемы, насаживают на их плоские грани (см. Фиг.1).

При этом способ реализуют в случаях, когда вышеперечисленные детали нетранспортабельны, относительно больших размеров или закреплены неподвижно, когда устройством с ручным приводом или с пневмогидроприводом производят их крепление между собой. Так и в случаях, когда пакеты относительно легки, небольших размеров и могут быть свободно введены, например, в зев временно неподвижно закрепленного заявленного устройства для осуществления способа.

Рассмотрим один из вариантов реализации заявленного способа соединения, образованного плоским листом грани воздуховода, который введен внутрь проема одной из сторон угловой Г-образной детали до упора в другую сторону П-образной формы шины-рейки с размерами (30×30×10 мм), из которой выполнен фланец воздуховода (см. Фиг.1), образуя пакет из трех листов толщиной, например, - 3,0 мм.

Плавающий пакет пуансонов неподвижно закрепляют на ползуне при помощи центратора и регулятора прижима, устраняя перемещение пластин крайних частей и средней части относительно друг друга и ползуна. Рабочие части выводят в одну плоскость на врезание в соединяемый пакет листов. Одновременно регулятором прижима настраивают развод пластин крайних частей по требуемой толщине, обеспечивающей свободный их проход в зеве матрицы. Вначале на одну из сторон П-образной формы вышеупомянутой шины-рейки, не предназначенную для соединения с плоской деталью, насаживают зев угловой формы устройства (см. Фиг.15). Затем насаженное устройство поворачивают по часовой стрелке на угол от 0 до 90 градусов. При этом зафиксированный плавающий пакет пуансонов располагают напротив другой стороны шины-рейки, насаженную и охватившую плоскую грань воздуховода (см. Фиг.1 и 16).

Введенный пакет из трех листов скрепляют прямым ходом, зафиксированным на ползуне плавающим пакетом пуансонов. При этом соединяемый пакет листов надрезают и вытягивают не сплошной площадью в форме прямоугольника, а в форме прямоугольника, в котором длинные стороны первого листа надрезают по длине до встречи со вторым листом, а по ширине вытягивают только пластинами крайних частей плавающего пакета пуансонов с образованием впадины с одной стороны, а с другой стороны полукруглой выпуклости в двух плоскостях, площадки которых определяют отношением

Р=К×(0,5-0,9),

где Р - площадь впадины после надрезки первого листа и площадь выпуклости после продавливания трех листов за пределы соединяемых листов на расстояние, равное толщине первого листа;

К - площадь впадины и выпуклости после надрезки и выдавливания второго и третьего листа.

Формирование впадины и выпуклости на начальной стадии соединения площадью и периметром равных Р, которые меньше площади впадины и выпуклости, образующихся в конце крепления трех листов, равных площади К, и давление жестко закрепленным пакетом пуансонов облегчает надрезку и продавливание трех листов на величину толщины первого листа, снижают прилагаемые нагрузки на рычаги. Следует отметить, что рычаги расположены в проточках в щечках корпуса, выполненных под углом от 45 до 80 градусов, позволяют максимально приблизить плавающий пакет пуансонов к рычагам устройства, соответственно снизить прилагаемые нагрузки.

Затем первый лист повторно надрезают до встречи со вторым листом режущими кромками ступенек, которые выходят за пределы впадины одновременно со вторым листом. Их надрезают режущими кромками и гранями до встречи с третьим листом. При этом с двух сторон от впадины площадью, равной Р, надрезают две ленты первого листа, которые продавливают и вытягивают ступеньками до нижнего уровня второго листа, а находящийся под двумя лентами металл второго листа совместно с двумя лентами первого листа продавливают до нижнего уровня третьего листа. При этом размеры площадей образованной впадины и образованной выпуклости, равные площади К, которые больше площади Р, при надрезке и продавливании второго и третьего листа не потребуют дополнительных усилий, так как первый лист площадью Р надрезан и продавлен уже на предыдущей стадии реализации способа и необходимость приложения усилий потребовалась только на надрезание и продавливание лент первого листа, а также второго и третьего листа площадью, равной К. Затем надрезают и вытягивают третий лист, образуя впадину с днищем и выпуклость полукруглой формы в двух плоскостях, равных площади К. При этом вытягивание выпуклости производят конусами пластин крайних частей под углом более 90 градусов, а вытягивание средней частью, на конце которой выполнен сегмент диска, производят конусами под углом 80 градусов и меньше.

При вытягивании часть металла вводят в образовавшиеся зазоры и образуют утолщенные перемычки по краям выпуклости, устраняя разрывы при ее образовании. Ввод зафиксированного на ползуне плавающего пакета пуансонов продолжают до того момента, пока уплотненный металл с двух длинных сторон прямоугольного отверстия впадины, объем которого определяют отношением

У=(К-Р)×Т,

где У - объем продавленного металла, снимаемого с двух сторон впадины;

К - площадь впадины и выпуклости после проведения соединения;

Р - площадь впадины и выпуклости после надрезки первого листа;

Т - суммарная толщина пакета первого и второго листа,

а также объем металла рассечки, выдавленный врезанным в днище первого листа сегмента диска, глубина которого находится в пределах от 0 до 0,9 толщины днища первого листа и объем металла, продавленного гранями при пружинении режущих кромок пластин крайних частей пакета пуансонов, будут вместе и одновременно продавлены за пределы третьего листа, надежно скрепляя два листа шины-реки фланца и размещенный внутри фланца один лист воздуховода. При проведении креплений деталей из пластичных сталей, сплавов из алюминиевых конструкций, углеродистой, кровельной, оцинкованной стали для изготовления воздуховодов, образующих с шинами-рейками 20×20×10 мм и 30×30×10 мм фланцы с суммарной толщиной до 3,0 мм, реализацию заявленного способа на этом этапе заканчивают.

Продавленного металла, выведенного за пределы листов сегментом диска средней части, гранями крайних частей, а также металла их ступеньками с боковых сторон пакетом пуансонов, достаточно, чтобы обеспечить прочность и плотность соединения.

Затем по выпуклости, сопряженной с выдавленным металлом, обратным ходом ползуна наковальней наносят легкий удар не с целью рассечки выпуклости со стороны днища, а с целью вывода выпуклости с соединенным пакетом листов из зева матрицы и среза неровностей кромками матрицы с выдавленного металла. Затем устройство перемещают и аналогично производят крепления всей длины шины-рейки фланца к воздуховоду. Перемещение плавающего пакета пуансонов, закрепленного неподвижно на ползуне при помощи центратора и регулятора прижима, ведут с устранением поперечного смещения относительно продольной оси. Затем устройство проворачивают против часовой стрелки на угол от 0 до 90 градусов, плавающий пакет пуансонов располагают напротив другой стороны шины-рейки П-образной формы, которая не подлежит соединению с гранью воздуховода, устройство снимают и перемещают в другое для крепления место. Причем при креплении аналогичного пакета, относительно небольшого размера и веса, его вводят в зев устройства, одной стороной шины-рейки П-образной формы не подлежащей соединению, затем поворачивают по часовой стрелке на угол от 0 до 90 градусов. Другую сторону шины-рейки с гранью воздуховода располагают напротив плавающего пакета пуансонов и производят их крепление в последовательности, идентичной креплению неподвижного пакета. При необходимости устройство может быть закреплено неподвижно. Затем соединенный пакет листов поворачивают на угол от 0 до 90 градусов против часовой стрелки и соединенный узел выводят из зева устройства.

Реализация способа предполагает либо вращение зева вместе с устройством относительно соединяемых деталей, либо вращение соединяемых деталей относительно неподвижно закрепленного устройства.

Реализация заявленного способа, который необходим во всех случаях его использования, обеспечивает следующие технические результаты.

Заявленный способ снижает усилия, прилагаемые на рычаги устройства, с одновременным повышением объема выдавленного металла за пределы соединяемых листов, что повышает прочность и плотность соединения. Расположение выдавленной части второго листа, днища первого листа и их фиксация внутри образованной лодочки третьего листа при формировании выпуклости полукруглой формы в двух плоскостях, также повышают прочность и плотность соединения закрепленного на воздуховоде фланца из шины-рейки при работе на срез в случае вертикального расположения вентиляции. Выдавливание металла производят не только с днища впадины сегментом первого и второго, расположенного за ним листов и одновременной заводкой продавленного металла за пределы листов. Причем за счет сопротивления вводу плавающего пакета пуансонов в днище впадины выдавленный с боковых сторон металл уплотнен и более прочен, чем выдавленный металл сегментом диска.

Ступенчатое чередование надрезки и продавливания трех листов в процессе крепления пакета листов, ведение надрезки и продавливания листов жестко закрепленным пакетом пуансонов, а на первой стадии малой площадью и периметром, снижают прилагаемые усилия на рычаги устройства при прямом ходе пакета пуансонов. А именно за счет надрезки и продавливания трех листов на глубину до встречи со вторым листом, площадью трех лезвий деталей пуансонов, величина которых в зависимости от прочности листов находится в пределах от 0,5 до 0,9 величины размеров площади, окончательно выполненных впадины и выпуклости соединения обеспечиваются дальнейшая надрезка и продавливание второго и третьего листа увеличенной площадью, но без увеличения нагрузки. Кроме того, снижаются нагрузки на проведение удара при обратном ходе наковальни устройства, так как при ее обратном ходе выполняется операция только вывода соединенного узла из зева матрицы.

Направленное и фиксированное перемещение закрепленного неподвижно плавающего пакета пуансонов обеспечивает сохранность паза матрицы от перерезов за счет его регулировки пружинения по высоте в поперечном сечении, обеспечивает проведение качественного соединения и увеличивает срок службы устройства.

Реализация заявленного способа в части, когда пакет листов вытягивают только пластинами крайних частей, выполненных под углом не менее 90 градусов за пределами впадины, и неучастие в вытягивании за пределами впадины конусов средней части, так как они выполнены под углом не более 80 градусов, обеспечивают образование в проемах утолщенных перемычек. Это способствует устранению разрывов при формировании впадины и выпуклости полукруглой формы в двух плоскостях, которая фиксирует днище впадины в процессе его продавливания сегментом диска и гранями пластин крайних частей пуансонов.

Реализация заявленного способа в части выполнения поворота на угол от 0 до 90 градусов либо поворота пакета соединяемых листов внутри Г-образного зева, неподвижно закрепленного устройства на угол от 0 до 90 градусов, обеспечивает возможность вывода плавающего пакета пуансонов на соединение стороны угловой Г-образной детали с плоской деталью. Это способствует снижению прилагаемых усилий на рычаги устройства за счет возможности максимально приблизить плавающий пакет пуансонов и матрицу к рычагам устройства и созданию мобильных устройств с ручным приводом. Например, если произвести соединение шины-рейки угловой Г-образной формы, одна из сторон которой выполнена П-образной, размерами 30×30×10 мм к плоской грани прямоугольного воздуховода с операцией ввода одной ее стороны и последующего поворота внутри Г-образного зева устройства на угол от 0 до 90 градусов, тогда зев устройства необходимо выполнить размером не более 12 мм. Ввод же, например, угловой Г-образной детали шины-рейки размерами 30×30×10 мм без операции поворота на угол от 0 до 90 градусов для крепления с плоской гранью воздуховода в зев устройства требует его выполнения с размерами по крайней мере 52 мм. При этом матрицу следует сместить на 52-12=40 мм, а также увеличить ход перемещения всего плавающего пакета пуансонов на 40 мм и увеличить его длину. Для того чтобы произвести удар наковальней необходимо перемещение шины-рейки по зеву и пуансонов на 40 мм. При реализации заявленного способа размер зева составляет 12 мм. А при использовании известного способа размеры зева составляют 52 мм. Увеличение расстояния от рычагов приложения силы до места контакта плавающего пакета пуансонов ведет к увеличению прилагаемых усилий, соответственно к увеличению длины рычагов, мощности электропневмогидропривода, общего веса инструмента. Кроме того, при каждом цикле проведения соединения пакетов листов последний в любом случае при прямом и обратном ходе плавающего пакета пуансонов должен перемещаться на 52 мм по щечкам и ползуну устройства, что не исключает его выпадения при обратном ходе, при нанесении удара по выпуклости. Увеличение длины плавающего пакета пуансонов до размера 52 мм не исключает его прогиб и деформацию, усилия при этом на рычаги устройства составляют 1200 кгс, соответственно размеры рычагов ручного инструмента должны составлять 1200 мм. Увеличивая размер зева соответственно увеличиваются и нагрузки, что исключает реализацию способа с помощью инструмента с ручным приводом. Приведенные доводы подтверждены испытанием образцов. Например, для соединения шины-рейки размерами 30×30×10 мм, суммарной толщиной пакета размером 3 мм, из стали с пределом прочности 400 МПа, для соблюдения требуемых норм прилагаемых нагрузок, которые не должны превышать 10 кгс на один рычаг, по заявленному способу длина рычагов составляет 650 мм. А при выполнении соединений с размерами зева 52 мм, необходимо приложить нагрузки более 20 кгс на один рычаг, а их длина составляет 1250 мм. Соответственно обратным ходом рычагов удар наковальней по выпуклости таким устройством произвести невозможно.

Приводим реализацию заявленного способа в частных случаях его использования.

Реализация способа, когда плавающий пакет пуансонов освобождают от фиксации регулятором прижима для независимого перемещения относительно друг друга и ползуна пластин крайних частей и средней части с сегментом диска. При помощи упора регулируют глубину врезания сегмента диска, а затем наносят удар наковальней. При этом сегментом диска средней части пуансонов пакет со стороны днища рассекают на величину от 0,1 до 0,9 от толщины пакета листов с устранением смещения плавающего пакета пуансонов вдоль продольной оси при помощи введенного в его продольный паз центратора. Ввод фиксирующих выступов для упора их в вырезы и ввод их в вырезы на величину, не превышающую размеров фиксирующих выступов, ведут совместно с плоскими пружинами путем развода пружин взаимодействием при контакте в конусе продольного паза, выполненного под углом от 5 до 45 градусов, полуокружности центратора при каждом выполнении соединения.

Техническим результатом от использования способа является выполнение крепления пакетов листов с повышенной прочностью, с пределом прочности до 600 МПа, прямым и обратным ходом плавающим пакетом пуансонов. При выполнении каждого цикла соединения ведется ввод фиксирующих выступов в вырезы с надежным креплением на величину, не превышающую размеров фиксирующих выступов, что предохраняет от излома выступающую часть толкателя и обеспечивает снятие соединенного пакета листов с врезанного в него сегмента диска.

Выполнение регулировки упора позволяет выбирать глубину врезания сегмента диска от 0,1 до 0,9 толщины пакета листов в зависимости от его прочности, что увеличивает долговечность наковальни. Реализация способа позволяет использовать соединения в узлах, подверженных вибрации.

Приводим совокупность существенных признаков, которые необходимы в частных, конкретных случаях выполнения заявленного способа.

Реализация способа в части, когда в зеве устройства размещают наложенные друг на друга две и более неподвижные или подвижные детали Г-образной формы. Вначале производят крепление пакета одной стороны, затем устройство поворачивают на угол от 0 до 90 градусов относительно неподвижной детали либо узел с соединенной одной стороной поворачивают на угол от 0 до 90 градусов относительно зева устройства. При этом одну соединенную сторону выводят из зева, производят соединение другой стороны и затем соединенный узел Г-образной детали выводят из устройства либо зев устройства снимают с соединенного пакета листов. Техническим результатом здесь является выполнение соединений на двух сторонах угловых деталей, что расширяет технологические возможности применения способа, например, при сооружении зданий их алюминиевых и облегченных конструкций.

Реализация заявленного способа в частном случае, когда в зеве устройства размещают один лист П-образной формы, либо отбортовку этого листа П-образной формы, внутри, которой размещают отбортовку смежного листа, а также листа, предназначенного для крепления к внешним сооружениям, которые вместе соединяют. Техническим результатом здесь является использование заявленного способа при сооружении металлической кровли, в том числе при креплении ее к каркасу крыши. Реализация способа в частном случае, когда в зеве устройства располагают одну отбортовку, сопряженную с другой отбортовкой смежного листа, либо отбортовку П-образной формы, в которую введен плоский лист и которые соединяют заявленным способом, расширяет его технологические возможности.

Техническим результатом здесь является использование способа при сооружении бесфланцевой вентиляции, при креплении водостоков, карт холодильных камер, металлопокрытий изоляции.

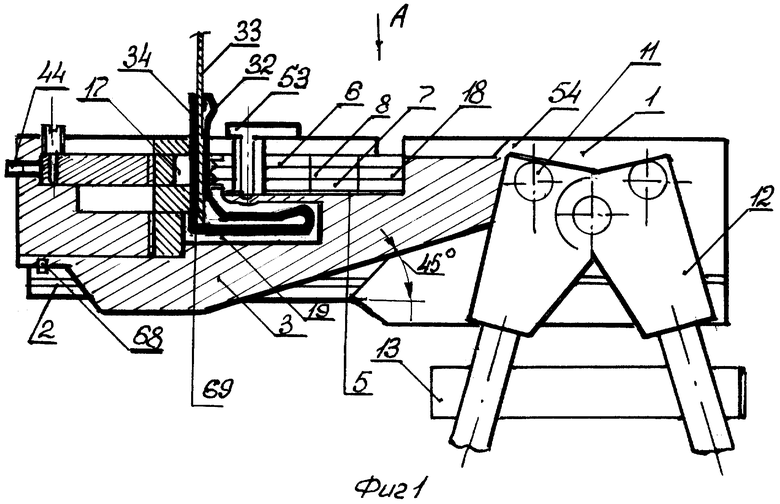

На Фиг.1 приведено предлагаемое устройство для осуществления и реализации способа.

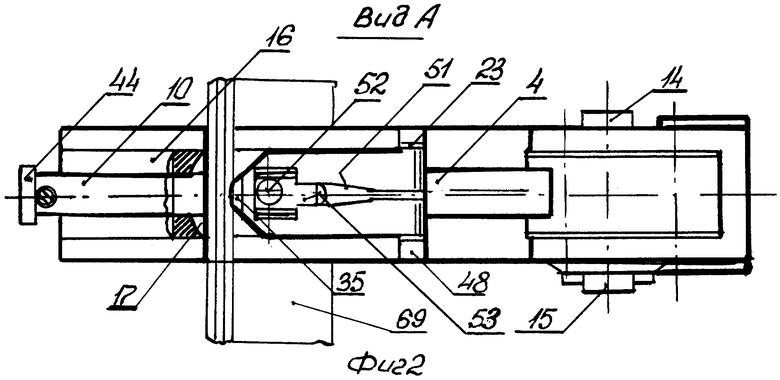

На Фиг.2 - вид сверху.

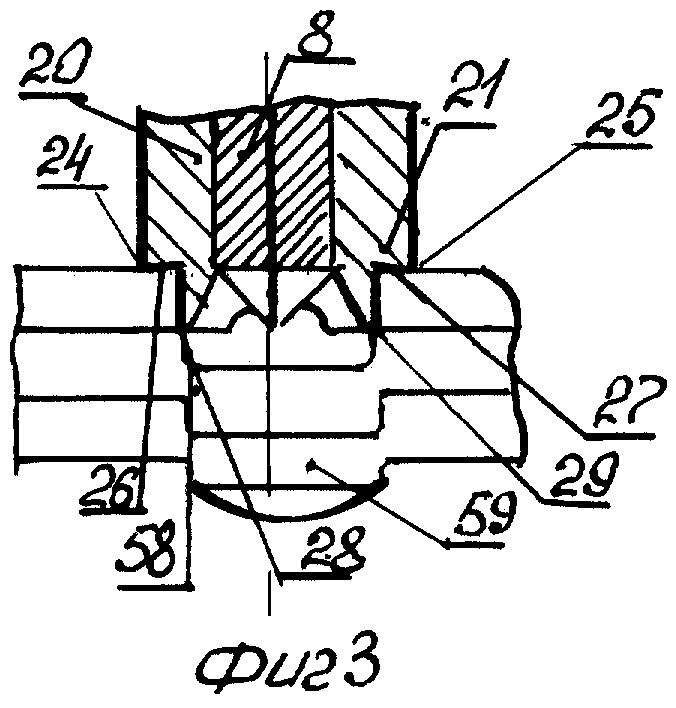

На Фиг.3 - момент врезания в первый из трех листов до встречи со вторым листом зафиксированным плавающим пакетом пуансонов и образование впадины и выпуклости площадью, равной Р.

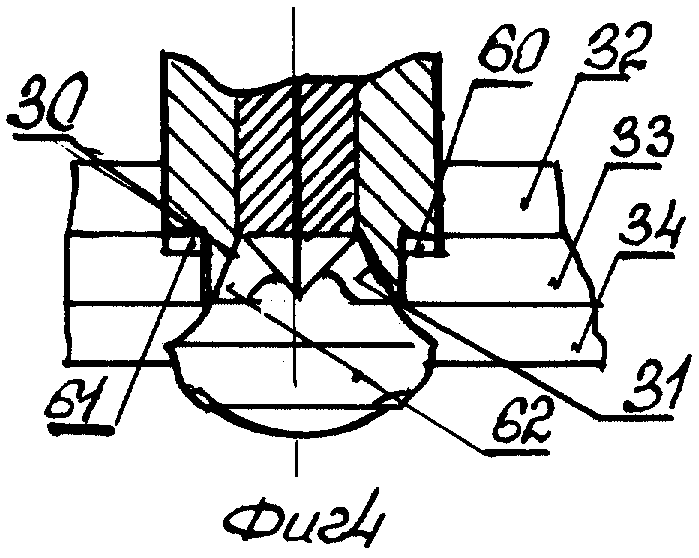

На Фиг.4 - момент повторной надрезки первого листа до встречи со вторым и одновременной, совместной надрезки второго листа до встречи с третьим листом, формирование выпуклости полукруглой формы площадью, равной К.

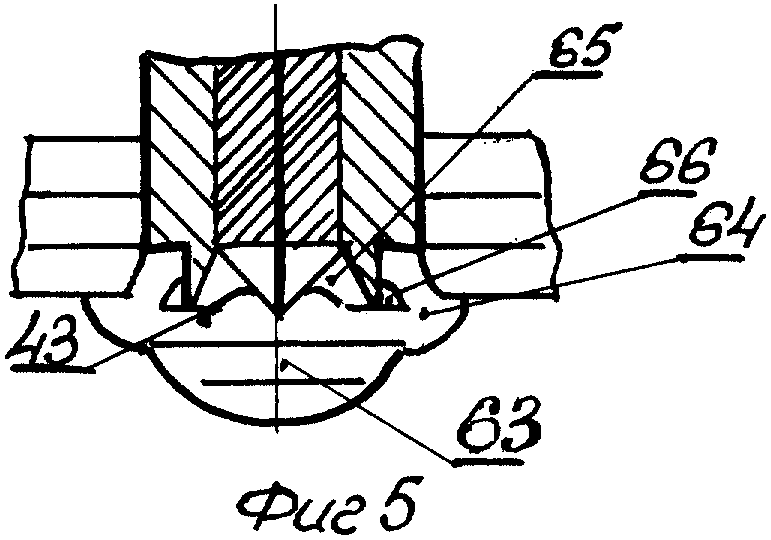

На Фиг.5 - момент выдавливания уплотненного металла продавленного с боковых сторон ступеньками пластин крайних частей пуансонов, их врезания, изгиба, пружинения и скольжения гранями в днище, момент врезания в днище сегмента диска средней части и крепление выдавленным металлом пакета из трех листов.

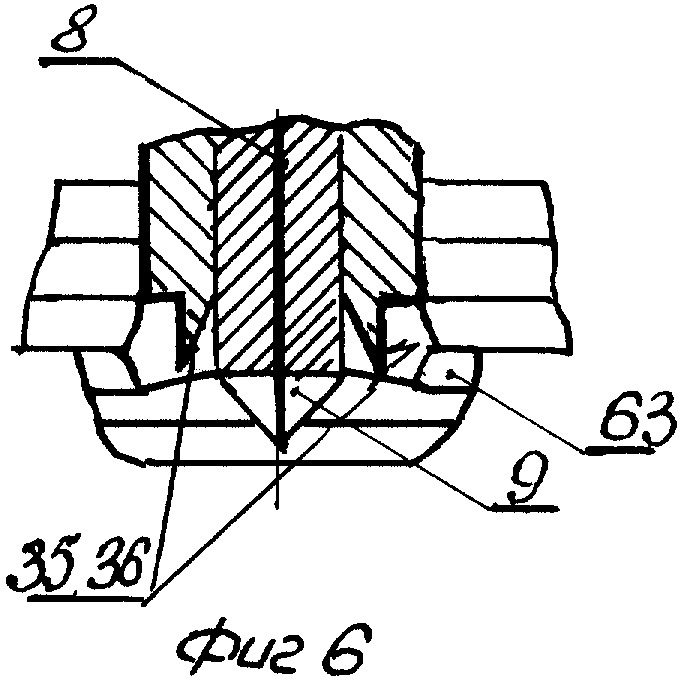

На Фиг.6 - вид впадины после нанесения удара по выпуклости наковальней и момент дополнительного крепления рассечкой сегментом диска на величину от 0,1 до 0,9 его суммарной толщины.

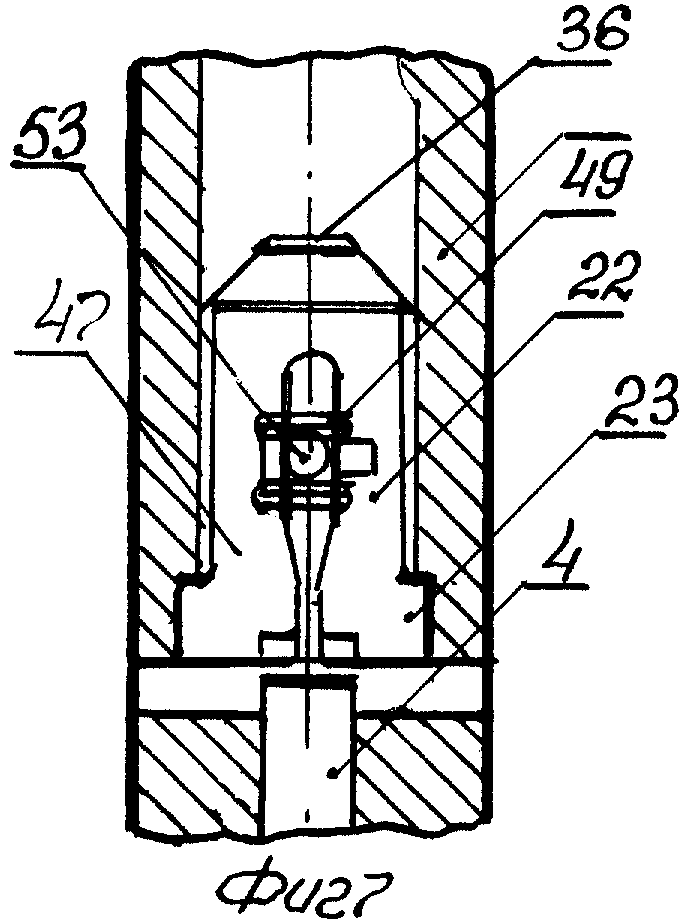

На Фиг.7 - вид крайних частей пуансонов с продольным пазом.

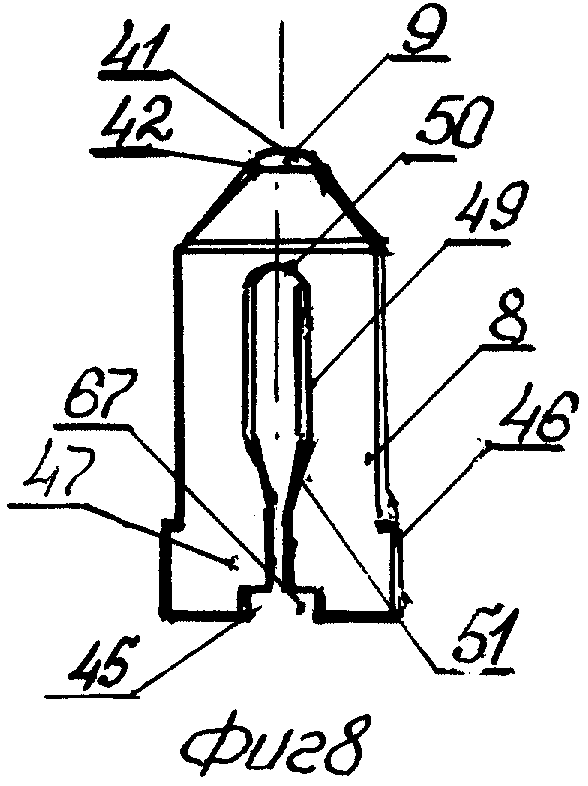

На Фиг.8 - вид средней части пакета пуансонов с продольным пазом и конусом.

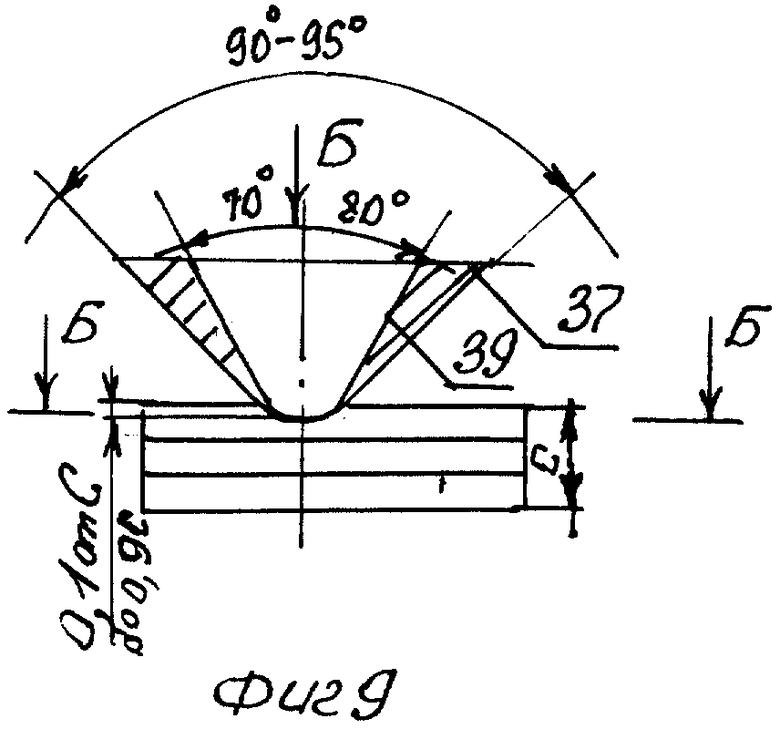

На Фиг.9 - момент настройки упором глубины врезания сегмента диска.

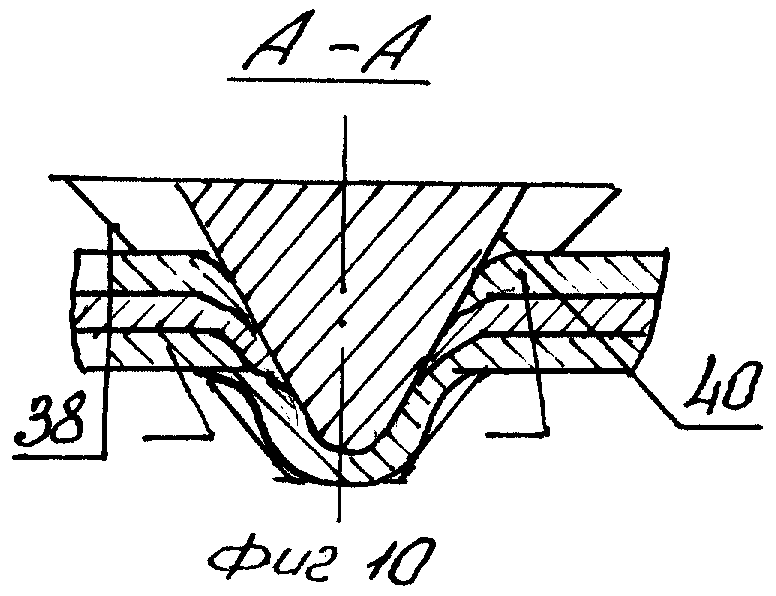

На Фиг.10 - вид конусов пластин крайних частей и средней части.

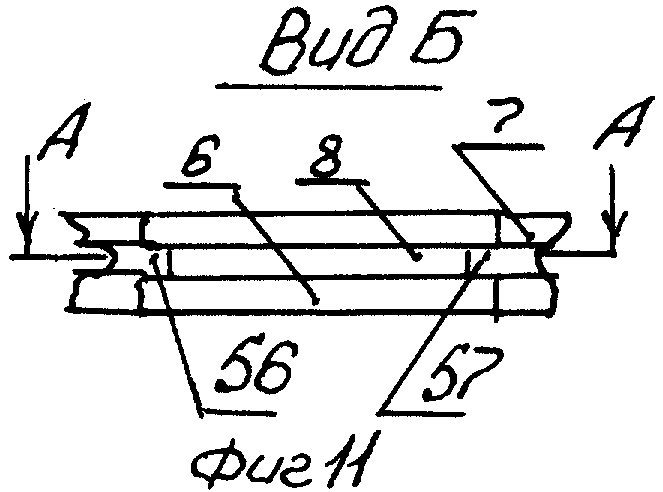

На Фиг.11 - вид образования утолщенных перемычек.

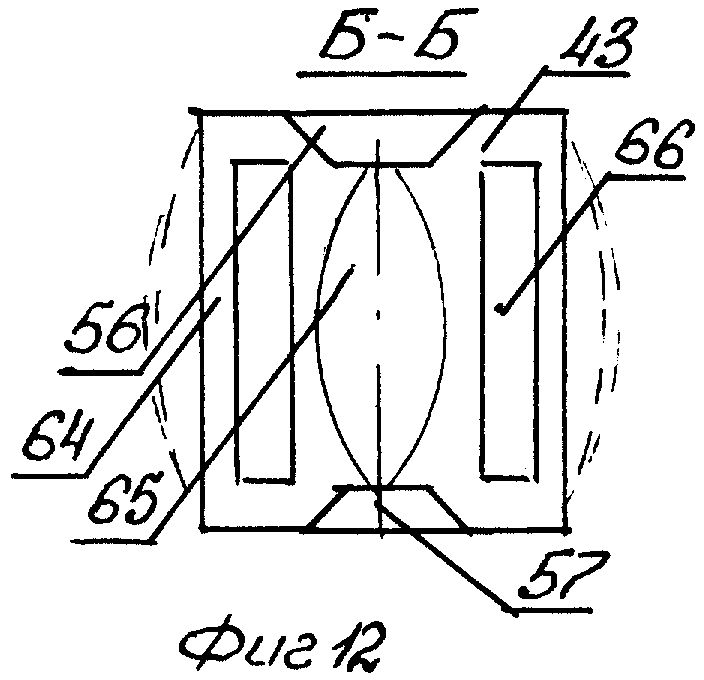

На Фиг.12 - вид на днище после реализации способа, который необходим во всех случаях его использования.

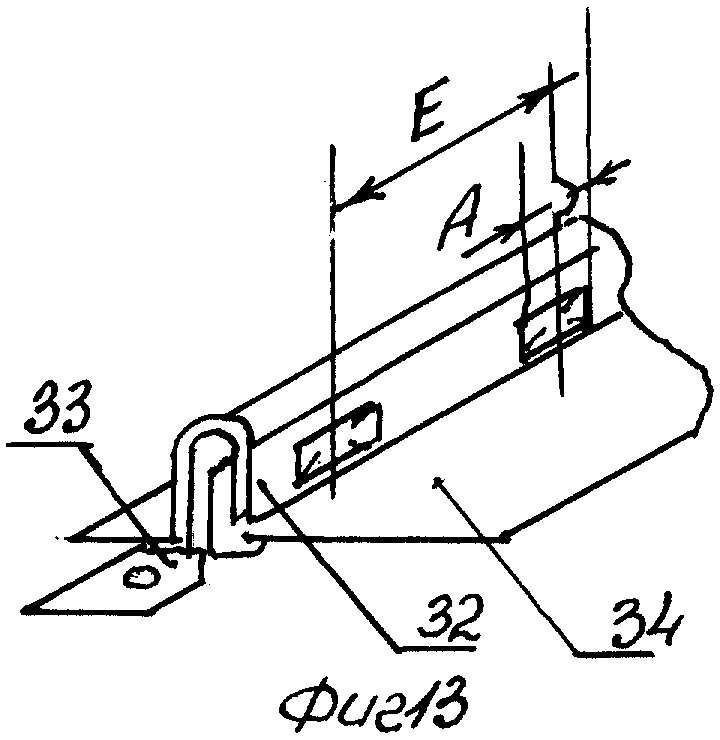

На Фиг.13 - момент использования способа и устройства для его осуществления при возведении и креплении кровли.

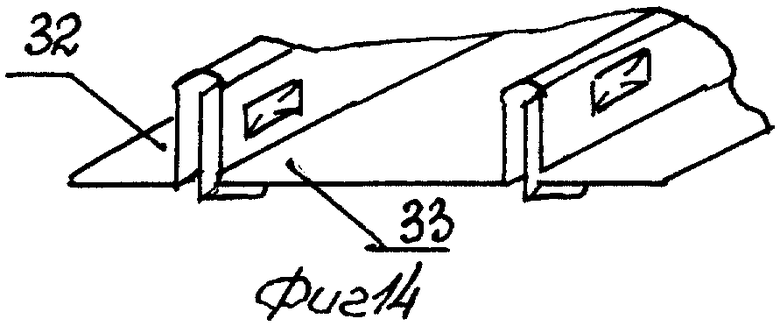

На Фиг.14 - вид крепления кровли.

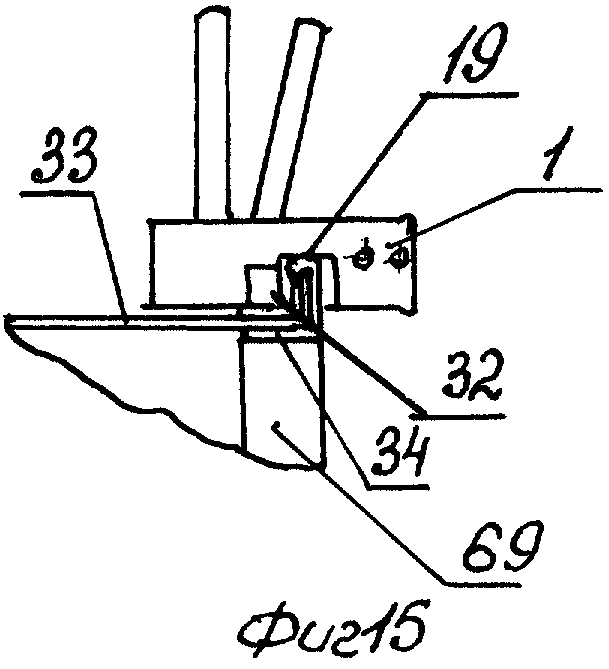

На Фиг.15 - момент ввода зева Г-образной формы на пакет листов.

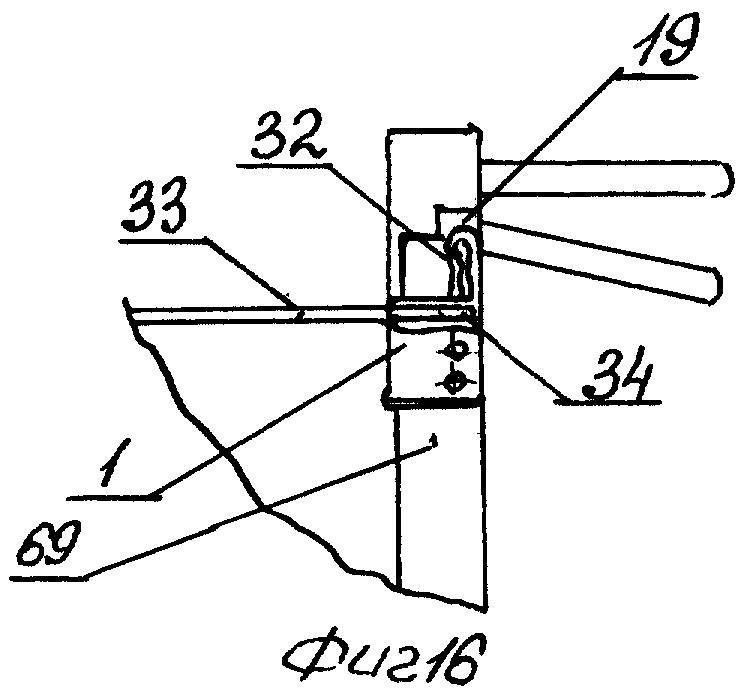

На Фиг.16 - момент поворота устройства и вывод пакета пуансонов на соединение пакета листов.

Устройство для реализации способа содержит корпус 1 в виде двух щек с направляющими 2, в которых размещен ползун 3 с толкателем 4. В щеках корпуса 1 выполнены пазы 5, в которых размещен плавающий пакет пуансонов (см. Фиг.1). Он состоит из продавливающих и надрезающих пластин 6 и 7 крайних частей и размещенной между ними рассекающей средней части 8 с рабочим формующим участком в виде сегмента диска 9 (см. Фиг.2, 3, 6), который взаимодействует с наковальней 10. Плавающий пакет пуансонов при реализации способа в общем и частном случае его использования может быть зафиксирован неподвижно на ползуне, а может быть установлен с возможностью независимого перемещения всех его составных частей относительно друг друга, корпуса 1, ползуна 3, толкателя 4, относительно продольной оси. Ползун 3 с закрепленной на нем наковальней 10 связан осью 11 с рычагами 12, которые при необходимости могут быть присоединены к силовому механизму, например, к пневмогидроэлектроприводу 13 (см. Фиг.1). Один из рычагов 12 пальцем 14 сопряжен с эксцентриком 15, закрепленным в корпусе 1 для устранения люфта и допусков зазоров в самом устройстве при большой наработке. Корпус 1 охвачен П-образной матрицей 16, в которой выполнен паз 17 с концами полукруглой формы, для размещения и перемещения в нем наковальни 10 и плавающего пакета пуансонов 18, при перемещении его ползуном 3, толкателем 4, рычагами 12 (см. Фиг.1, 2). Матрица 16 обеспечивает соединение щек корпуса 1 и возможность надрезки, вытяжки и продавливания двух или более листов одинаковой или различной толщины при перемещении плавающего пакета пуансонов 18 в сторону матрицы 16. Пакет пуансонов при размещении на ползуне плавающий, так как он компенсирует все неточности изготовления соединяемых листов, вложенных в Г-образный зев 19 устройства для закрепления их между собой. Он содержит по крайней мере (см. Фиг.3, 4) две продавливающе-надрезающие части 20 и 21 на пластинах 6 и 7 крайних частей, которые снабжены пружинной частью 22, фиксирующими выступами 23 (см. Фиг.2, 7, 8) и режущими кромками 24 и 25. Две пластины б и 7 крайних частей снабжены ступеньками 26 и 27 (см. Фиг.3), размеры выступающих частей которых выбирают в зависимости от пластичности и прочности продавливаемого металла, надрезанного в виде полос и лент режущими кромками 24, 25. А также смещенных от режущих кромок 24 и 25 по ходу, преимущественно в среднем на толщину первого листа, режущими кромками 28, 29, снабженных гранями 30 и 31 под углом от 5 до 45 градусов, для надрезки полос и лент из соединяемых между собой первого листа 32, второго листа 33, выводимых ступеньками 26 и 27 за пределы третьего листа 34. Площади граней 30 и 31 режущих кромок 28 и 29 больше площадей граней 35 и 36, что обеспечивает пружинение и скольжение частей 6 и 7 в разные стороны от средней части 8 при их врезании в листы 32, 33, 34.

Продавливающие конусные кромки 37 и 38 пластин 6 и 7 крайних частей (см. Фиг.7, 8) выполнены под углом более 90 градусов, а конусные кромки 39 и 40 средней части 8 с закруглениями 41 и 42 - под углом не более 80 градусов. Это способствует образованию утолщенных перемычек выпуклости полукруглой формы в двух плоскостях и предохранению ее от разрывов при образовании и выводе днища 43 за пределы третьего листа 34. Таким образом, две стороны пластин 6 и 7 крайних частей плавающего пакета пуансонов обеспечивают двойной надрез со смещением по ходу на врезание относительно друг друга и продавливание надрезанных участков ступеньками 26 и 27, а две другие стороны конусами 37, 38 и 39, 40 вытягивают и выдавливают металл, например трех листов, образуя впадину и выпуклость прямоугольной формы. Поперечное сечение двух пластин 6 и 7 крайних частей в зависимости от прочности и пластичности пакета листов в отдельных случаях может быть выполнено меньше размеров поперечного сечения рассекающей средней части 8. Поэтому при врезании в днище 43 плавающего пакета пуансонов это обстоятельство также способствует их пружинению в разные стороны от средней части 8. Ползун 3 снабжен упором 44, который ограничивает перемещение наковальни сверх допустимого при ударе по выпуклости при обратном ходе ползуна 3 и рассечки днища 43 на глубину от 0,1 до 0,9 сегментом диска 9. На другом конце рассекающей средней части 8 плавающего пакета пуансона 18 выполнен паз 45, образующий проем, размеры которого составляют 0,9 толщины пакета листов 32, 33, 34, а также фиксирующими выступами 46, пружинной частью 47 (см. Фиг.7, 8). На щечках корпуса 1 выполнены вырезы 48, глубина и размеры которых равны размерам, вводимым для закрепления в них фиксирующих выступов 23 и 46.

Вдоль прорези пружинных частей 22 и 47 выполнены продольные пазы 49, одни концы которых выполнены в виде полуокружности 50, вторые в форме конуса 51 под углом от 5 до 45 градусов, выходящие в прорези фиксирующих выступов 23, 46. Пазы 49 взаимодействует с закрепленным на ползуне центратором 52, концы которого выполнены в форме полукруга, диаметры которых равны сечению продольных пазов 49. В верхней части центратора 52 закреплен регулятор прижима и развода 53 пластин 6 и 7 (см. Фиг.2), при помощи которого производят настройку размеров сечения пакета пуансонов 18 в паз 17 матрицы 16, что исключает подрезы ее кромок при прямом ходе пуансонов 18. Регулятором прижима 53 обеспечивают настройку развода пластин 6 и 7 крайних частей таким образом, при котором будет обеспечено оптимальное их пружинение при врезании и снятии металла с днища 43 впадины и одновременное ограничение от чрезмерного поперечного расширения. Кроме того, регулятором прижима неподвижно закрепляют плавающий пакет пуансонов 18 на ползуне, а также при необходимости им и освобождают его.

На щечках корпуса 1 выполнены проточки 54, 55 под углом от 45 до 80 градусов к горизонтальной оси, создавая место для выполнения вырезов 48 на щечках корпуса 1, максимально приближенным к рычагам 12, соответственно приближая весь пакет пуансонов 18, матрицу 16 к рычагам 12 (см. Фиг.1, 2).

При необходимости плавающий пакет пуансонов 18 конструктивно может быть выполнен для неподвижного закрепления на ползуне 3 при помощи регулятора прижима 53, например, для соединения листовых деталей прямым ходом, а также отдельно для подвижного закрепления пуансона 18 на ползуне 3 регулятором прижима 53. Плавающий пакет пуансонов 18 может быть выполнен из специальной инструментальной стали и подвергнут специальной термической обработке.

При реализации всех существенных признаков заявленного способа, независимо от частных, обязательных во всех случаях его использования, соединение пакета листовых деталей ведется в следующей последовательности с применением специального устройства. Например, на монтажной площадке много мест и стесненных условий, где не всегда удобно, а во многих случаях просто невозможно произвести удар наковальней по выполненному соединению, поэтому используют заявленный способ, который необходим во всех случаях его использования. После того, как эксцентриком устранен люфт плавающего пакета пуансонов 18 и произведена регулятором прижима 53 фиксация его к ползуну 3 от продольного и поперечного перемещения, производят настройку развода пластин 6 и 7 по высоте для свободного их ввода в паз 17 матрицы 16. Берут специальное устройство за рычаги 12, совмещают визуальные канавки 68 на корпусе 1 и ползуне 3, в этот момент из паза 19 Г-образной формы выводят плавающий пакет пуансонов 18.

Свободный зев 19 устройства насаживают, например, на одну из сторон 69 шины-рейки размером 30×30×10 мм, П-образной формы, которая не подлежит соединению с гранью воздуховода. Затем устройство поворачивают зевом 19 по часовой стрелке на угол от 0 до 90 градусов (см. Фиг.16) и плавающий пакет пуансонов располагают напротив другой стороны угловой Г-образной детали 69 шины-рейки 32 и 34, в которую введена грань воздуховода 33 (см. Фиг 1, 2). Рычаги 12 сводят навстречу друг другу, рабочие участки пластин крайних частей 6 и 7 и среднюю часть 8 с сегментом диска 9 (см. Фиг.1, 2) приближают до контакта с соединяемым пакетом листов 32, 33, 34, которые надрезают и продавливают в паз 17 с концами полукруглой формы в матрицу 16. При этом лист 32 надрезают в двух местах до встречи со вторым листом 33, а в двух других вытягивают только конусами 37 и 38, выполненными под углом более 90 градусов. Средняя часть 8 вытягивает две стороны прямоугольника закруглениями 41 и 42 только днище. Конусы 39 и 40, выполненные под углом менее 80 градусов, вытягивают с отступлением во внутрь конусных сторон по ширине прямоугольника, с формированием утолщенных перемычек 56 и 57, формируемых впадины 58 (см. Фиг.3) и выпуклости 59. Перемещение рычагов 12 продолжают, образуют впадину 58 с днищем 43 с одной стороны и выпуклость 59 полукруглой формы в двух плоскостях, площади которых определяют отношением

Р=К×(0,5-0,9),

где Р - площадь прямоугольника впадины 58 и выпуклости 59 после надрезки и продавливания первого листа,

К - площадь впадины 62 и выпуклости 63 после надрезки третьего листа.

При дальнейшем сведении рычагов 12 первый лист 32 повторно надрезают режущими кромками 24 и 25, выполненных на ступеньках 26 и 27, которые выходят за пределы впадины 58, до встречи со вторым листом 33, который одновременно надрезают режущими кромками 28 и 29 до встречи с третьим листом 34.

Образованные с двух сторон от впадины 58 ленты 60 и 61 первого листа 32 продавливают и вытягивают ступеньками 26 и 27 до нижнего уровня второго листа 33. А находящийся под ними металл второго листа 33 совместно продавливают до нижнего уровня третьего листа 34 (см. Фиг, 4), который надрезают, вытягивают, образуют впадину 62 и выпуклость 63, площади которых равны К. Рычаги 12 сводят до того момента, пока уплотненный продавленный металл 64, объем которого определяют отношением

У=(К-Р)×Т,

где У - объем продавленного металла, снимаемого с первого и второго листа, с их двух надрезанных сторон прямоугольной впадины 58;

К - площадь впадины 62 и выпуклости 63 после проведения соединения;

Т - суммарная толщина пакета первого и второго листа;

Р - площадь впадины 58 и выпуклости 59 после надрезки первого листа,

а также объем металла 65, выдавленный сегментом диска 9 с днища 43, и объем металла 66, выдавленный и сдвинутый гранями 35 и 36, начнет входить в прорези на уровне нижней кромки третьего листа и будет течь за пределы третьего листа 34. При этом размеры поперечного сечения пластин 6 и крайних частей меньше размера сечения средней части 8, поэтому пружинение и изгиб пластин ведется в разные стороны от средней части при врезании в металл днища 43. А грани 30 и 31, выполненные под углом от 5 до 45 градусов, размеры которых больше размеров граней 35 и 36, также способствуют скольжению пластин 6 и 7 в разные стороны от средней части 8 и выведению металла с днища 43 за пределы листов (см. Фиг.12). Давление на рычаги продолжают до тех пор, пока сопротивление выпуклости 63 с зафиксированным в ней днищем 43 будет преодолено. Выпуклость 63 выводят за пределы соединяемых листов с одновременным выдавливанием уплотненного металла 64, 65, 66 по обеим сторонам длинных сторон, который заводят за пределы третьего листа 34, прочно и плотно соединяют листы между собой холодным точечным соединением (см. Фиг.5). Затем рычаги 12 разводят в разные друг от друга стороны, плавающий пакет пуансонов 18 выводят из впадины 62 образованного соединения (см. Фиг, 4,5), наковальню 10 вводят в паз 17 матрицы 16 и наносят легкий удар по выпуклости 63 выполненного соединения. При выходе из паза 17 с выпуклости 63 образовавшегося соединения срезают неровности частично неравномерно продавленного металла и выводят ее за пределы матрицы 16. Аналогично проводят присоединение грани воздуховода 33 к фланцу из шины-рейки 32 и 34 по всей ее длине. После чего устройство рычагами 12 поворачивают на угол от 0 до 90 градусов против часовой стрелки в положение для снятия устройства с шины-рейки и переводят для крепления других деталей. В случае крепления негабаритных, имеющих относительно небольшой вес листовых деталей, а также если существует возможность завести в Г-образный зев неподвижно закрепленного устройства для использования в стационарных условиях, например, с подключенным пневмогидроэлектроприводом, их заводят поворотом на угол от 0 до 90 градусов и соединяют между собой аналогично описанной последовательности при соединении нетранспортабельных деталей (см. Фиг.1). После крепления листовых деталей холодными точечными соединениями их поворачивают на угол от 0 до 90 градусов против часовой стрелки и вынимают из зева 19 устройства.

Реализацию заявленного способа, когда отсутствуют стесненные условия, существует необходимость соединения листов с пределом прочности выше 400 МПа либо получить холодные точечные соединения с более высокой прочностью и плотностью, осуществляют в следующей последовательности.

После освобождения регулятором прижима 53 плавающего пакета пуансонов 18 от фиксации на ползуне 3, обеспечения условий их независимого перемещения по ползуну 3 и относительно друг друга производят настройку его суммарной толщины для ввода в паз 17 матрицы 16, развод фиксируют регулятором прижима 53. Плавающий пакет пуансонов 18 прогоняют несколько раз по выполненным сквозным продольным пазам 49 относительно неподвижно закрепленного к ползуну 3 центратора 52 (см. Фиг.2, 7). При перемещении проверяют ввод полукруга центратора 52 в конусы 51 продольных пазов 49, момент расширения при этом пружин 51 и ввод фиксирующих выступов 23 и 46 в вырезы 48. Упор 48 настраивают на глубину рассечки от 0,1 до 0,9 толщины пакета листов 32, 33, 34 сегментом диска 9 со стороны днища 43. При этом глубина рассечки от 0 до 0,1 толщины днища 43 производится при прямом ходе плавающего пакета пуансонов. Устройство рычагами 12 насаживают пазом 19, образующим зев Г-образной формы на пакет листов 32, 33, 34 угловой Г-образной формы. А именно на одну сторону, например, шины-рейки не подлежащей соединению П-образной формы, затем устройство поворачивают на угол от 0 до 90 градусов по часовой стрелке (см. Фиг.1, 2). 3атем рычаги 12 сводят навстречу друг другу, при этом толкатель 4 проходит по пазу 67 ход, равный 0,5 размера Г-образного паза 19. Центратор 50 перемещают от конусов 51 по продольным пазам 49 в направлении матрицы 16 (см. Фиг.7), освобождая место для сужения пружин 22 и 47 при выходе выступов 23 и 46 из вырезов 48. Пуансон 18 без смещения в поперечном направлении и вдоль продольной оси перемещают до контакта с соединяемым пакетом листов 32, 33, 34 (см. Фиг.1, 2). Затем листы 32, 33, 34 соединяют в последовательности, идентичной при реализации способа, который необходим во всех случаях его использования.

После чего резким движением рычагов 12 в разные стороны друг от друга наковальней 10 наносят удар по выпуклости 63. При этом находящиеся в ее лодочке надрезанное днище 43, вырезанное и вытянутое из листа 32, часть листа 33, а также частично лист 34 рассекают сегментом диска 9 средней части пакета 8 на глубину от 0,1 до 0,9 толщины пакета листов 32, 33, 34. А выдавленный сегментом диска 9 объем металла (см. Фиг.6) и сопряженный с выпуклостью 63 выдавленный металл 64, 65, 66 до нанесения удара прямым ходом пуансона 18 раздают в обе стороны, дополнительно увеличивая прочность и плотность соединения.

Реализацию заявленного способа в частном случае, когда существует необходимость произвести соединения на двух сторонах угловой детали, с помощью заявленного специального устройства производят в следующей последовательности. В паз 19 Г-образной формы вначале вводят одну П-образную сторону угловой детали с поворотом на угол от 0 до 90 градусов по часовой стрелке. Затем соединяют идентично любой из двух описанных последовательностей. Деталь поворачивают на угол от 0 до 90 градусов против часовой стрелки, производят соединение другой стороны угловой детали из листов 32, 33, 34 идентично любой из двух описанных последовательностей, а затем соединенную деталь выводят из Г-образного зева 19 устройства. Реализацию заявленного способа в частном случае его использования, когда необходимо соединить один лист П-образной формы, внутри него размещают другой лист П-образной формы, а внутри последнего размещают лист крепления к внешним сооружениям, осуществляют следующим способом. Устройство пазом 19 насаживают на вышеперечисленный пакет листов, который соединяют любым из двух вышеописанных способом. Затем либо пакет выводят из зева 19 устройства, либо устройство выводят с соединенного пакета листовых деталей.

Реализация способа в частном случае его использования, когда существует необходимость соединить один лист П-образной формы, внутри которого размещают отбортовку смежного с ним листа, осуществляют следующим способом (см. Фиг.13). Паз 19 устройства насаживают на пакет соединяемых листов и производят их соединение идентично любым из двух описанных способов, затем устройство снимают с соединенного листа.

Реализацию способа в частном случае его использования, когда существует необходимость присоединения патрубка к магистрали, например, пылегазовоздухопроводов, когда плоский лист сопряжен с отбортовкой патрубка, осуществляют следующим образом. Устройство вводят внутрь патрубка, зевом насаживают на пакет листа с отбортовкой патрубка и производят соединение идентично любым из двух описанных способов.

Реализацию способа в частном случае его использования, когда существует необходимость соединения одной отбортовки, сопряженной с другой отбортовкой, ведут в следующем порядке. Устройство зевом 19 насаживают на сопряженные отбортовки и производят их соединение между собой идентично любым из двух описанных способов (см. Фиг.14).

Реализация заявленного способа позволяет получить новый узел соединения листовых деталей.

Известен узел соединения листовых деталей, в котором отбортовки с вкладышем и уплотнителем соединены несколькими рядами посредством просечек (см. Патент № 164384, кл. F 16 L 23/0, 1989 г.). Недостатком известного узла является невозможность выполнения рядов просечек на круглых воздуховодах и недостаточная прочность. Известен узел соединения листовых деталей (см. Патент СССР № 1160925, кл. В 21 D 39/03, 1981 г.), в котором два листа соединены продавливанием, холодным точечным соединением с помощью инструмента, приводимого при помощи гидростанции. Однако в известном узле соединенных деталей холодными точечными соединениями две выдавливаемые стороны выполнены без увеличенных перемычек. Формирование днища в соединениях ведется с резкими переходами сбегов. Кроме того, несмотря на приложение больших усилий при соединении листов продавленного металла для крепления с наружной стороны соединений незначительно для обеспечения высокой прочности для воздуховодов, эксплуатируемых на вертикальных участках, требующих прочность, например, до 400 кгс на одно соединение.

Известен узел соединения листовых деталей, в котором П-образная отбортовка одной детали сопряжена с отбортовкой смежной детали, которые соединены посредством просечек. Одна сторона прямоугольного отверстия которой запрессована сегментом диска шаровой формы (см. Патент РФ № 2089317, кл. В 21 D, 1995 г.). В известном узле холодными точечными соединениями сначала листы соединяют, затем отбортовки загибают на угол от 0 до 90 градусов, за счет чего повышают прочность соединений. Однако наличие сквозных отверстий ограничивает их применение при креплении фланцев из шин-реек угловой формы. Кроме того, для выполнения соединений толщиной до 3 мм, необходимо увеличить размеры самой просечки. А увеличение размеров просечки ведет к увеличению размеров отбортовки.

Вышеперечисленные недостатки устраняются заявленным узлом соединения листовых деталей.

Узел соединения листовых деталей, образованный одной деталью прокатанным профилем угловой Г-образной формы, в одну сторону которой, состоящей их двух листов, размещен третий лист плоской или закругленной формы, являющийся продолжением всевозможных конструкций, а другая сторона выполнена П-образной, которые соединены холодными точечными соединениями, выполненными с шагом, определенным отношением 5А<Е<50А, где Е - шаг между осями соединений; А - длина впадины и выпуклости соединения.

Зона вокруг каждого холодного соединения уплотнена выдавленным из листов металлом, при этом по выпуклости соединений нанесен удар с рассечкой внутренней части и дополнительной раздачей соединений, а холодные точечные соединения расположены с перекрытием зоны напряженного состояния на участках между осями соседних соединений.

Узел применяется при изготовлении прямоугольной и круглой вентиляции, а именно с использованием шин-реек с размерами 35×35×12 мм, 30×30×10 мм и 20×20×10 мм, образующих фланцы прямоугольных или круглых воздуховодов, при возведении алюминиевых и облегченных конструкций, изоляции, при производстве торгового оборудования.

Техническим результатом от реализации существенных признаков узла является то, что узел позволяет увеличить шаг выполнения холодных точечных соединений, не снижая прочности и плотности соединений, прочность соединений в два раза превышает прочность просечек. Узел, в котором точечные соединения выполнены прямоугольной формы, не нуждается в применении герметиков и прокладок. Узлы, соединенные специальным устройством, не требуют операции загибания их на 180 градусов. В заявленном узле, например, шины-рейки, соединенные с плоской гранью вентиляции, холодными точечными соединениями, выполненными по заявленному способу, имеют наибольший объем выдавленного металла за пределы соединяемых листов, в сравнении с известными соединениями. Объем металла выводится не только продавливанием прямым ходом пуансонов, но и рассекается энергией удара, обратным ходом наковальни, выводя уже продавленный металл, которым соединены листы, за пределы третьего листа. Вышеперечисленные доводы говорят о том, что при реализации способа устройством не с ручным приводом, а с машинным приводом, прочность и плотность соединений можно увеличить, соответственно появляется возможность соединения узлов с суммарной толщиной до 5,0 мм.

Известно устройство (см. Патент РФ №2025176, кл. B 21 D 39/03. Бюл № 24. 30.12.94 г.), которое является наиболее близким к заявленному специальному устройству и которое успешно используют при соединении двух листов с суммарной толщиной до 2,0 мм. К недостаткам известного устройства следует отнести невозможность проведения соединений угловой П- и Г-образной формы, так как их невозможно ввести в паз, образующий зев устройства. А выполнение устройства с зевом, обеспечивающим ввод, например, шины-рейки с размерами 30×30×10 мм, требует отвода матрицы от рычагов устройства на 52 мм. Соответственно выполнение устройства с приводом рычагов вручную из-за больших прилагаемых нагрузок невозможно. Так как для обеспечения нормируемых нагрузок при воздействии одной рукой человека на один рычаг они не должны превышать 10 кгс, у известного устройства длина рычагов должна составлять 1200 мм. Кроме того, проведение удара наковальней, при обратном ходе рычагов затруднительно не только из-за удлиненных рычагов, но и из-за перемещения при каждом цикле соединения шины-рейки по пазу расстояния в 52 мм. Во время перемещения пакета соединяемых листов не исключено их выпадение из насаженного при продавливании в них плавающего пакета пуансонов. Увеличенная длина плавающего пакета пуансонов не исключает его прогиба и смещения относительно продольной и поперечной оси ползуна. К недостаткам следует отнести ненадежное удержание пакета пуансонов фиксирующими выступами при их вводе в вырезы, так как при снятии уже соединенного пакета листов с пуансона фиксирующие выступы легко выходят из вырезов, что вызвано быстротой усталости пружин. А разность размеров сечения фиксирующих выступов и сечения рабочих частей плавающего пакета пуансонов ведет к смещению его при вводе на врезание в поперечном направлении и ничто его не ограничивает в этом направлении. Кроме того, отсутствие надежного фиксирования развода пластин крайних частей пуансонов от чрезмерного их пружинения не исключает подрезки кромок паза матрицы при их вводе в нее. Отсутствие возможности фиксации всего плавающего пакета пуансонов на ползуне в неподвижном состоянии вдоль продольной оси исключает использование устройства для соединения листов одним, только прямым ходом пакета пуансонов. К дополнительным недостаткам известного устройства следует отнести отсутствие ступенек на каждой пластине крайних частей, режущих кромок, выполненных со смещением по высоте в среднем на толщину одного из соединяемых листов. Отсутствие граней, площади которых выполнены под углом от 5 до 45 градусов, к плоскости соединяемых листов и граней с уменьшенной площадью по сравнению с вышеупомянутыми гранями, исключает применение ступенчатого надреза и выдавливания металла в процессе соединения пакета листов, также чередующегося воздействия давлением при соединении листов разным периметром и площадью давления известным устройством. Соответственно исключается возможность снижения прилагаемых нагрузок при надрезке первого и продавливания трех листов уменьшенной площадью. Отсутствуют условия формирования выпуклости полукруглой формы в двух плоскостях, сглаживающие напряжения при работе соединения на срез. Отсутствие разности между конусами пластин крайних частей, выполненных под углом более 90 градусов, и конусами средней части, выполненных под острым углом не более 80 градусов, не позволяет выполнить продавливание утолщенных перемычек. Соответственно нет возможности обеспечить устранение разрывов при формировании выпуклости полукруглой формы в двух плоскостях и выполнить ее в виде лодочки для фиксации в ней надрезанного и вытянутого участка второго листа и днища первого листа.

Отсутствие регулировки величины хода наковальни на удар по выпуклости и, соответственно, выбора глубины врезания сегмента диска при рассечке днища впадины в зависимости от пластичности и прочности соединяемых пакетов листов делают невозможным вести рассечку днища дифференцирование, когда это необходимо и достаточно в пределах от 0,1 до 0,9 толщины пакета соединяемых листов. Следует иметь в виду, что эксцентриком устраняются только люфты и зазоры, образованные в процессе наработки устройства. Заявленное устройство не исключает при выборе величины глубины врезания сегмента диска использовать и эксцентрик, и регулируемый упор. Отсутствие проточек, выполненных под углом от 45 до 80 градусов к продольной оси устройства для размещения в них раздвинутых рычагов, не позволяет максимально приблизить матрицу, плавающий пакет пуансонов и вырезы к рычагам, соответственно, не позволяет известным устройством снизить прилагаемые на рычаги нагрузки.

Вышеперечисленные недостатки устраняются заявленным устройством при реализации заявленного способа и при получении узла соединения деталей.

Устройство для соединения металлических листов содержит установленные в корпусе и соединенные с соответствующими рычагами матрицу и подвижный ползун с толкателем, с закрепленным на нем плавающим пакетом пуансонов в форме пластин крайних частей, имеющих рабочие участки с продавливающими и надрезающими кромками и средней частью, имеющей формующий участок в форме сегмента диска, установленных с возможностью независимого перемещения друг относительно друга. Корпус выполнен с вырезом и направляющими для перемещения по ним упомянутого пакета, при этом средняя часть пакета выполнена с возможностями взаимодействия с боковыми поверхностями корпуса в области выреза в виде плоских пружин. А матрица снабжена подвижным элементом в виде наковальни, соединенной с ползуном. В заявленном устройстве дополнительно выполнены угловые пазы Г-образной формы, образующие зев и выступы на щечках и ползуне с визуальными канавками, а в прорезях образующих плоские пружины пакета пуансонов выполнены продольные пазы, один конец которых выполнен в виде полуокружности, а другой конец - в форме конуса под углом от 10 до 45 градусов, входящий в прорези пружин фиксирующих выступов, образующих вместе плоские пружины, взаимодействующие с поверхностью закрепленного симметрично продольной оси на ползуне центратора, концы которого выполнены в виде полуокружности диаметром, равным сечению продольного паза, в верхней части которого выполнен регулятор прижима и фиксирования всего плавающего пакета пуансонов в неподвижном положении на ползуне, каждая из пластин крайних частей снабжена двумя режущими кромками, двумя гранями и ступеньками, а ползун снабжен регулятором упора хода наковальни и глубины врезания сегмента диска, рычаги размещены в проточках корпуса, которые выполнены под углом от 45 до 80 градусов к его горизонтальной оси. Наличие вышеперечисленных признаков в устройстве обеспечивает реализацию заявленного способа и заявленного узла соединения листовых деталей, которые необходимы во всех случаях его использования.

А именно наличие паза, образующего зев устройства Г-образной формы в щечках и ползуне, выступов на щечках и ползуне скругленной формы, на которых размещают плавающий пакет пуансонов, обеспечивают ввод и вывод пакетов соединяемых листов П- или Г-образной формы, без увеличения размеров зева, устраняют необходимость переноса матрицы и пакета пуансонов от рычагов на расстояние одной из сторон соединяемых угловых деталей, что резко снижает прилагаемые нагрузки, не превышающие нормативные 10 кгс на один рычаг при использовании устройства с ручным приводом.

Выступы на щечках и ползуне скругленной формы обеспечивают беспрепятственный поворот устройства на угол от 0 до 90 градусов, а также поворот угловых деталей на угол от 0 до 90 градусов при заводке угловых деталей для соединения.

Устраняет необходимость удлинения плавающего пакета пуансонов, соответственно, его изгиб и операцию по увеличению межцентровых расстояний на рычагах для обеспечения хода ползуна. Устраняет случаи выпадения из выдавленного места на предварительной стадии проведения соединения насаженного пакета листов с рабочей части пуансонов при перемещении в положение для проведения удара наковальней.

Устраняет необходимость удлинения наковальни в связи с выполнением расширенного паза, которая прогибается при нанесении удара. Следует учесть, что сечение наковальни невозможно увеличить в связи с тем, что она при ударе выходит сквозь паз матрицы. В этом случае пришлось бы увеличивать паз матрицы, что исключает саму возможность проведения соединений, либо выполнять конструктивно дополнительную связь в обход паза матрицы, что усложняет устройство в целом.

Наличие регулятора прижима обеспечивает реализацию способа, который необходим во всех случаях его использования, при помощи которого обеспечивают фиксацию плавающего пакета пуансонов неподвижно на ползуне. Регулируют и фиксируют развод пластин крайних частей таким образом, что с одной стороны обеспечивают свободный вход их в паз матрицы, а с другой обеспечивают достаточное пружинение для поперечного смещения и вывода продавленного металла за пределы соединяемых листов с боковых сторон впадины и днища соединения.

Наличие на каждой пластине крайних частей двух режущих кромок, смещенных одна от другой в среднем на толщину одного из трех соединяемых листов, причем одна из двух режущих кромок образована малой и большой гранью, выполненной под углом от 5 до 45 градусов. Наличие ступенек и режущих кромок обеспечивает снижение прилагаемых нагрузок путем обеспечения ступенчатых надрезов с одновременным выдавливанием металла из пакета листов. А также обеспечивают проведение чередующегося давления на пакет листов вначале меньшей площадью с надрезом первого листа и продавливанием трех листов, а затем давления на второй и третий лист увеличенной площадью, которая превышает площадь впадины прямоугольника, образованного после продавливания первого листа. Когда первый и последующие за ним два листа продавлены меньшей площадью, равной Р, а первый лист еще и надрезан до встречи со вторым, для надрезки и продавливания второго и третьего листа увеличенной площадью, равной К, благодаря уменьшению толщины пакета листов с трех до двух, уже не требуется приложения дополнительных нагрузок.

Наличие и участие средней части плавающего пакета пуансонов, неподвижно зафиксированного на ползуне, обеспечивает врезание сегмента диска в днище на величину от 0 до 0,9 толщины днища, с выдавливанием металла в разные стороны от его продольной оси. Наличие проточек для размещения рычагов в корпусе устройства, выполненных под углом от 45 до 80 градусов, обеспечивает размещение рычагов с возможностью их развода с одной стороны и возможности максимального приближения в зону верхней части щечек плавающего пакета пуансонов, вырезов и матрицы к рычагам, что снижает прилагаемые нагрузки.

При необходимости плавающий пакет пуансонов конструктивно можно выполнить не универсальным, для реализации способа в общих и частных случаях его использования, а конкретно только для реализации способа, который необходим во всех случаях его использования, именно выполнить плавающий пакет пуансонов для крепления на ползуне неподвижно. Наличие и выполняемые функции регулятора прижима и центратора в этом случае остаются неизменными. Выполнение продольных пазов с конусами в прорезях пружинных частей фиксирующих выступов, которые замыкают и нейтрализуются регулятором прижима и которые не участвуют при реализации способа, который необходим во всех случаях его использования, производить при реализации способа, когда его используют в частных случаях его использования.

Наличие нижеперечисленных существенных признаков обеспечивает реализацию заявленного способа и выполнение заявленного узла соединения листовых деталей в частных конкретных случаях. Наличие сквозных продольных пазов, один конец которых выполнен в виде полуокружности, а другой - конусной формы под углом от 5 до 45 градусов, и размещенного в нем центратора, концы которого выполнены полукруглой формы, обеспечивают перемещение плавающего пакета пуансонов без смещения вдоль продольной оси. Кроме того, взаимодействие одного конца полукруглой формы центратора с конусами продольных пазов в зоне пружинной части всякий раз при очередном выполнении соединения способствует вместе с пружинами введению фиксирующих выступов в вырезы и надежному их закреплению, а также позволяет восстанавливать пружинные свойства пакета пуансонов. Наличие регулируемого упора для ограничения хода наковальни при выходе на удар по выпуклости соединения обеспечивает рациональный выбор в зависимости от пластичности и прочности соединяемого пакета листов глубины рассечки сегментом диска от 0,1 до 0,9 толщины пакета листов.

Наличие регулятора прижима, когда он находится в положении для освобождения от фиксации пакета пуансона от перемещения вдоль продольной оси, обеспечивает настройку развода пластин крайних частей при вводе их в паз матрицы.

Наличие вырезов, выполненных с размерами, равными фиксирующим выступам, обеспечивает их надежное закрепление и предохраняет от излома выступы с закруглениями, образованные на щечках корпуса благодаря выполнению Г-образного зева.

Изобретение относится к обработке металлов давлением, в частности для соединения деталей угловой П- или Г-образной формы с плоским листом. Проводят чередующееся со ступенчатыми надрезами давление на пакет соединяемых листов с образованием вмятины и выпуклости прямоугольной формы. Продавленный металл с боковых сторон соединения и с впадины днища выводят за пределы выпуклости пакета листов и скрепляют нанесением удара. При этом поворот устройства относительно соединяемых деталей или соединяемых деталей относительно устройства на определенный угол производят относительно паза, образующего зев в щеках корпуса устройства и ползуне. Узел соединения плоских листов с фланцами П- или Г-образной формы имеет определенный шаг между осями креплений при одновременном снижении их общего количества. Устройство содержит установленные в корпусе матрицу, плавающий пакет пуансонов в виде пластин определенной формы, подвижный ползун и закрепленный на нем центратор с регулятором прижима и фиксации всего пакета пуансонов. В корпусе и ползуне выполнены угловые пазы Г-образной формы, образующие зев, и визуальная канавка. Повышается надежность, прочность, расширяются технологические возможности. 3 н. и 7 з.п. ф-лы, 16 ил.

Р=К×(0,5-0,9),

где Р - площадь прямоугольника впадины и выпуклости после надрезки и выдавливания первого листа;

К - площадь впадины и выпуклости после надрезки третьего листа,

затем первый лист повторно надрезают до встречи со вторым листом режущими кромками ступенек плавающего пакета пуансонов, которые выходят за пределы впадины одновременно со вторым листом ножами и гранями плавающего пакета пуансонов до встречи с третьим листом, при этом образованные с двух сторон от впадины ленты первого листа продавливают и вытягивают ступеньками до нижнего уровня второго листа, а находящийся под лентами металл второго листа совместно продавливают до нижнего уровня третьего листа, который надрезают и вытягивают, образуют впадину с днищем и выпуклость полукруглой формы в двух плоскостях, площади которых равны К, ввод плавающего пакета пуансонов продолжают до момента расположения уплотненного продавленного металла с двух длинных сторон впадины, объем которого определяют отношением

У=(К-Р)×Т,

где У - объем продавленного металла, снимаемого с двух сторон;

К - площадь выпуклости после проведения соединения;

Т - суммарная толщина пакета первого и второго листов;

Р - площадь впадины и выпуклости после надрезки первого листа;

а также объем металла с днища впадины, выдавленного сегментом диска средней части пуансонов на глубину от 0,1 до 0,9 толщины первого листа, и объем металла, выдавленного гранями при пружинении ножей пластин крайних частей пуансона, вместе и одновременно не будут выдавлены за пределы третьего листа, скрепляя их между собой холодным точечным соединением, затем по выпуклости с выдавленным металлом наносят удар наковальней и соединенные детали выводят из зева матрицы, кромки паза которой срезают неровности с выдавленного металла соединения, после соединения для неподвижного пакета устройство поворачивают на угол от 0 до 90° в противоположную сторону, плавающий пакет пуансонов располагают напротив другой стороны угловой П- или Г-образной детали, с которой выводят зев устройства и перемещают его в другое для проведения крепления место, а для подвижного пакета соединенный узел поворачивают внутри зева на угол от 0 до 90° против часовой стрелки и соединенную деталь с плоским листом выводят из зева устройства.

Р=К(0,5-0,9),

где Р - площадь впадины и выпуклости после надрезки первого листа;

К - площадь впадины и выпуклости после надрезки третьего листа,

первый лист надрезан повторно совместно со вторым листом до встречи с нижней границей второго листа одновременно с надрезкой второго листа до встречи с третьим листом, а образованные надрезы первого листа продавлены одновременно с находящимся под ними металлом второго листа до встречи с поверхностью третьего листа, при этом объем металла с двух сторон определен отношением

У=(К-Р)×Т,

где У - объем продавленного металла, снятого с двух надрезанных сторон;

Т - суммарная толщина пакета первого и второго листов,

металл первого и второго листов выведен за пределы листа с образованием впадины и выпуклости третьим листом полукруглой формы в двух плоскостях в форме сегмента диска, внутри которой размещены площадка второго листа и днище первого листа, с рассеченным и выдавленным с него металлом на глубину от 0,1 до 0,9 толщины пакета листов с оттисками сегмента диска и две рассечки прямоугольной формы, выполненные гранями ножей пластин крайних частей, объем металла которых выведен за пределы третьего листа с образованием холодных точечных соединений, шаг которых определен отношением

5А<Е<50А,

где Е - шаг между осями соседних просечек;

А - длина впадины и выпуклости холодного точечного соединения,

а зона вокруг каждого холодного соединения уплотнена выдавленным металлом с перекрытием зоны напряженного состояния на участках между осями соседних соединений.

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, УЗЕЛ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1995 |

|

RU2089317C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ ЛИСТОВ | 1992 |

|

RU2025176C1 |

| Устройство для соединения листовых конструкций преимущественно при монтаже вентиляционных систем | 1989 |

|

SU1712034A1 |

| СПОСОБ КОНТРОЛИРОВАНИЯ РАСПЫЛИТЕЛЬНОЙ СУШИЛКИ И РАСПЫЛИТЕЛЬНАЯ СУШИЛКА, СОДЕРЖАЩАЯ ОДНУ ИЛИ БОЛЕЕ ИНФРАКРАСНЫХ ВИДЕОКАМЕР | 2009 |

|

RU2508161C1 |

| US 3930297 А, 28.12.1971. | |||

Авторы

Даты

2006-08-20—Публикация

2004-09-07—Подача