Изобретение относится к области обработки металлов давлением и диффузионной сварки и может быть использовано для изготовления методом совмещенного процесса сверхпластической формовки и диффузионной сварки сложнопрофильных изделий, типа панелей.

Целью изобретения является повышение качества изготовления панелей за счет уменьшения утонений в околошовной и угловых зонах наполнителя без снижения коэффициента использования материала и усложнения технологического процесса.

Сущность способа заключается в том, что арм ирующие элементы образуются в процессе формовки из листовых заготовок, размещенных между обшивками наполнителем, посредством предложенной схемьГ подачи рабочей среды.

С учетом использования листовых заготовок армирующих элементов рекомендуется изменить подход к выбору толщин исходных заготовок обшивки и наполнителя,;

При обычном способе изготовления панелей формовкой наполнителя без исполь- зования армирующих элементов, с4 достаточной для технологических расчетов точностью, аубор толщин листов заготовок обшивки и наполнителя определяют исходя из условий: .

00

О ГО

ел

Ч)

д зн(1- Јн), д 2- 5зн(1- е н)+ 5зо,

(D (2)

где д1 - заданная толщина ребра панели;

5 зн - толщина заготовки наполнителя

при обычном способе изготовления деталей;

Ј н- деформация наполнителя;

б 2 - заданная толщина обшивки панели;

5 зо - толщина листа обшивки; В случае когда длина ячейки много боль- Ю ше ее ширины;

е н 11

V1 +ещ

В случае квадратных ячеек

F -1-1

fc н - | --------

(1 +Ј1н)2 где е |н - линейная деформация

(1+ - )

где Н - высота панели;

В - ширина панели.

Из условия (1) определяем толщину заготовки наполнителя. Отсутствие утонения в околошовной зоне позволяет выбрать заготовку наполнителя тоньше на величину As дзн, при обычном способе изготовления панелей, таким о.бразом в данном случае толщина заготовки наполнителя равна:

б зн д

зн

зн

Ле 5 эн( 1-АЈ ),

где б зн - толщина заготовки наполнителя в предлагаемом способе;

Де - деформация наполнителя в околошовной зоне, обусловленная наличием сварного шва.

Также учитывая, что в формировании ребра панели участвует листовая заготовка армирующего элемента, записываем условие (1) в следующем виде:

д Й-з нО-С б 3ap(t- В ар), (4)

где д ззр - листовой заготовки армирующего элемента;

еар - деформация листовой заготовки армирующего элемента.:.

В случае когда длина ячейки много больше ее ширины

Ае -11

V1 4-ДЈ|

1-1

tap У1+е,ар где А Б i - линейная деформация наполнителя в околошовной зоне;

Ј lap-линейная деформация заготовки армирующего элемента.

В случае квадратных ячеек

Ае 11

е (1 +ДЕ1)2

1

о+м2

е (1+H/B );

Aei In (1 +

У4Л2 -9 +3 -л: 2л

)(1 +

)0,3+1п(1+ ),

где ds - диаметр сварного ядра,

-определяется из геометрических соображений, учитывая особенности формирования наполнителя в околошовной зоне.

Заданная толщина- обшивки по окончании формовки:

б 2 б н)+ 5 зар(1- Бар)+ 5 об.

(5)

JQ35

40

45 50

55

где 6 об - толщина листовой заготовки обшивки.

Толщина листовой заготовки обшивки с учетом сохранения заданных параметров панели равна сумме утонений армирующего листа и наполнителя.

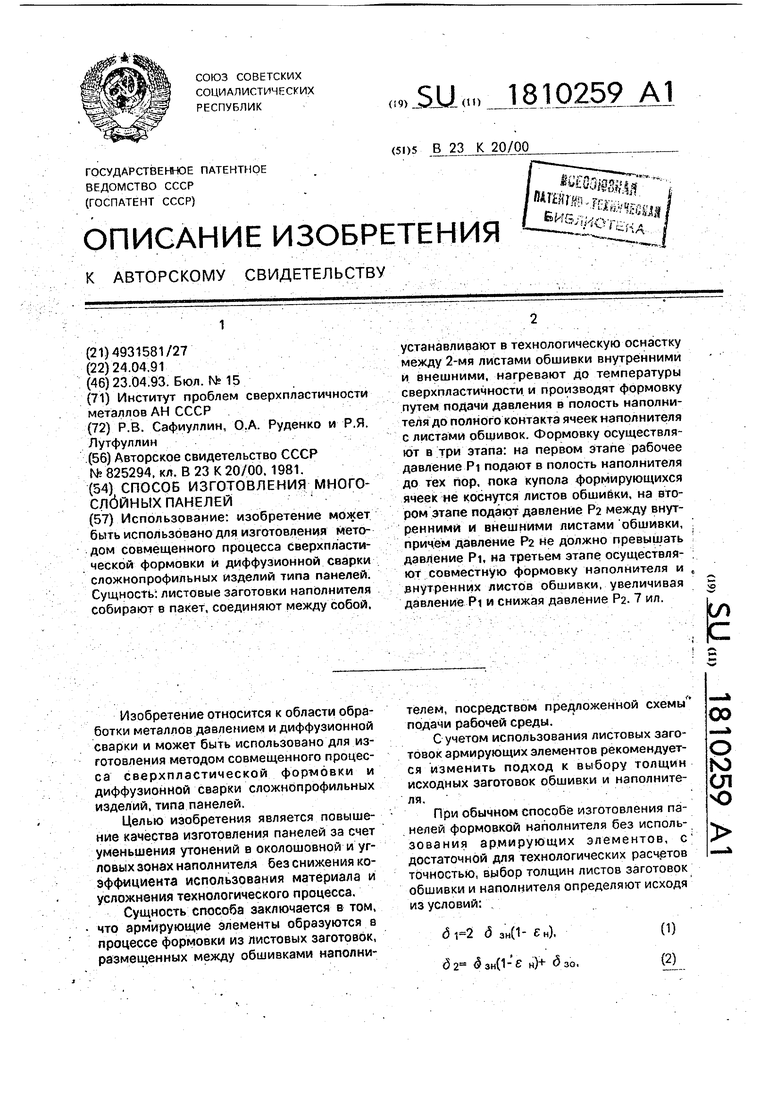

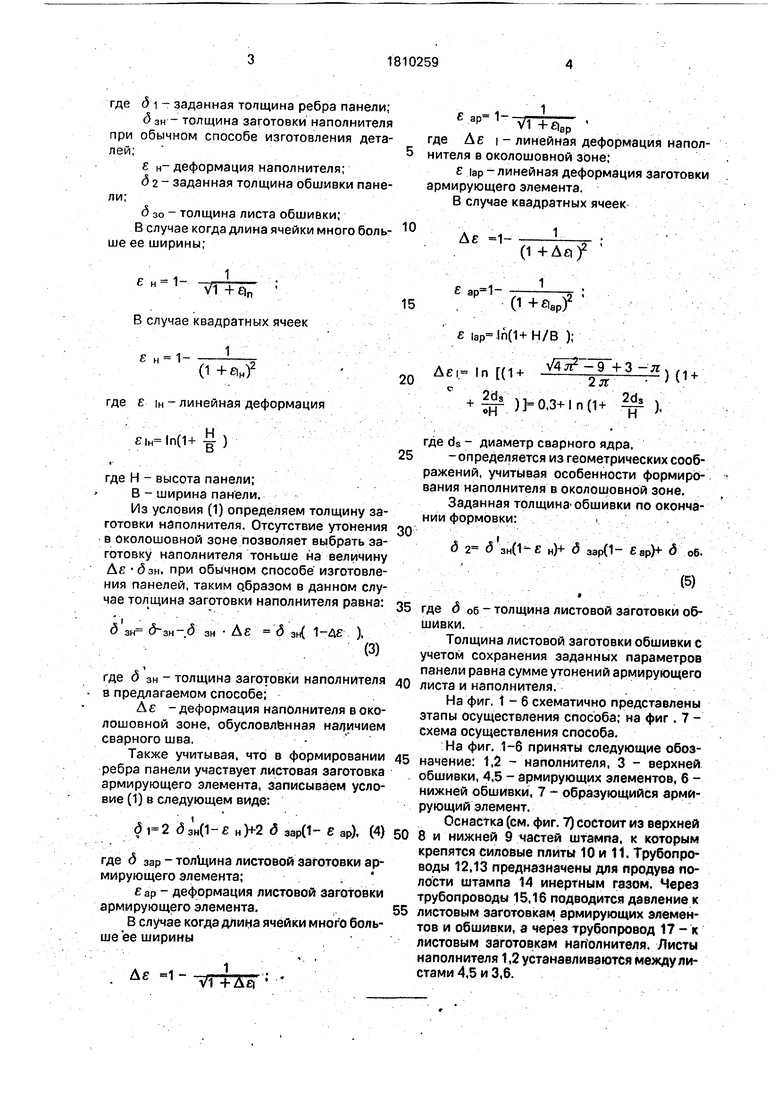

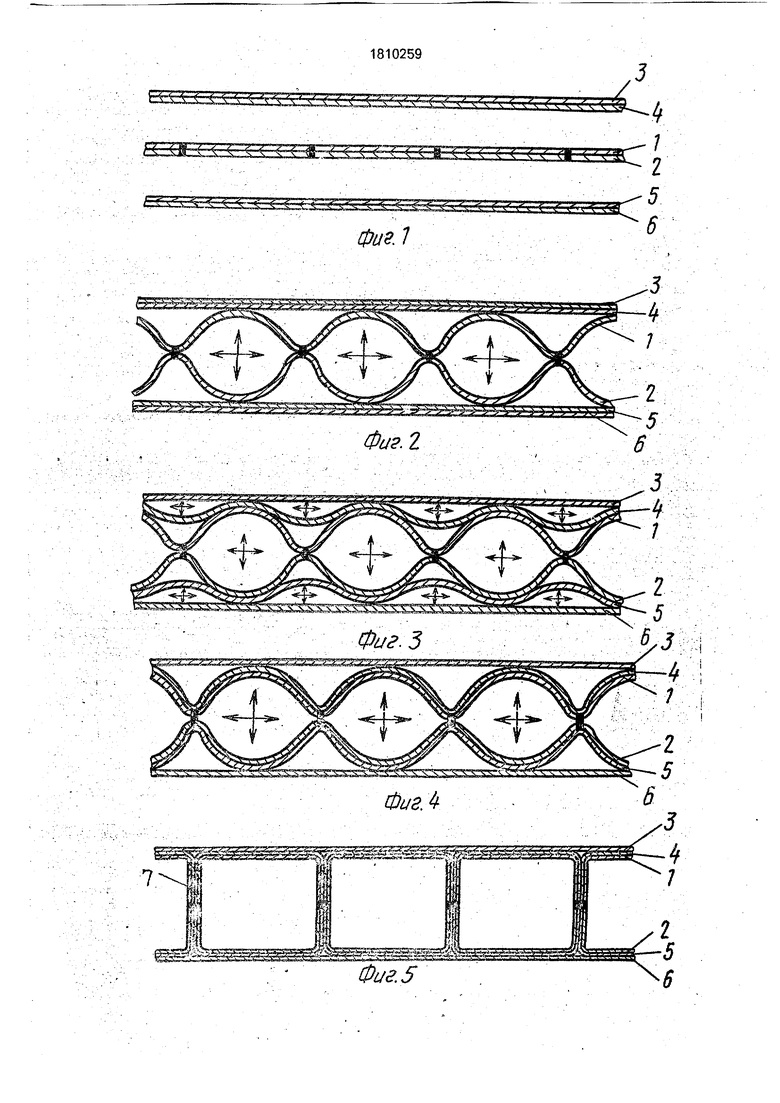

На фиг. 1-6 схематично представлены этапы осуществления способа; на фиг. 7 - схема осуществления способа.

На фиг. 1-6 приняты следующие обозначение: 1,2 - наполнителя, 3 - верхней обшивки, 4,5 - армирующих элементов, 6 - нижней обшивки, 7 - образующийся армирующий элемент.

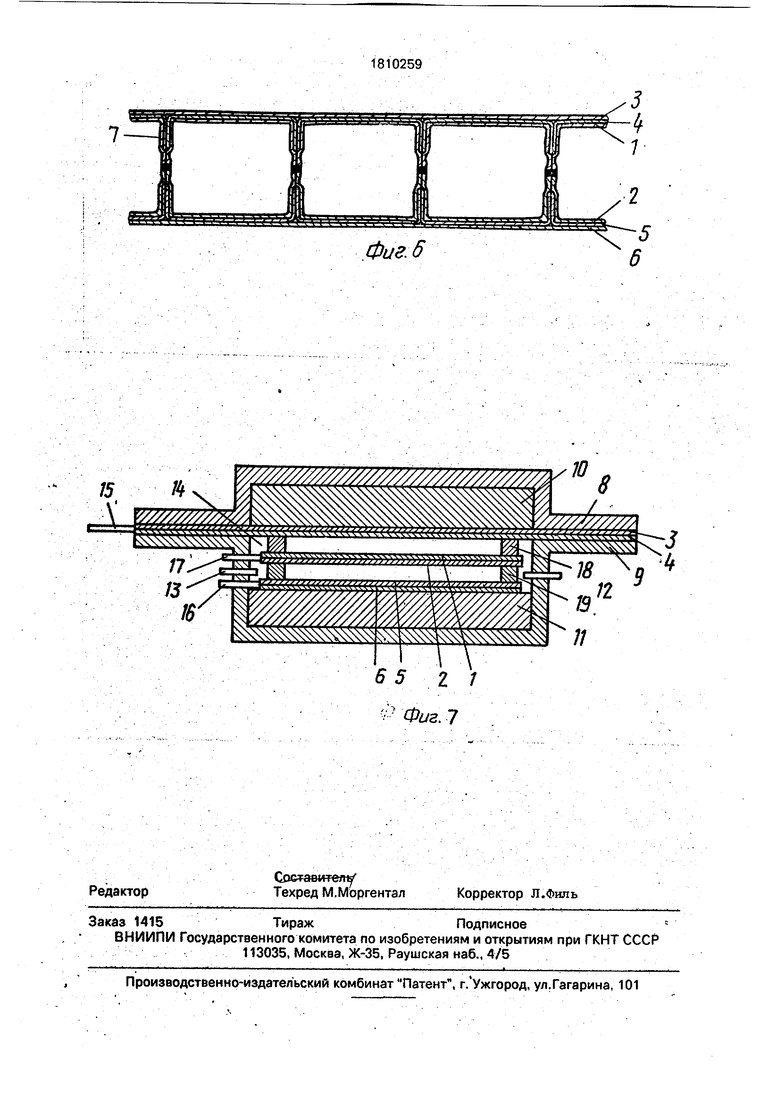

Оснастка (см. фиг. 7) состоит из верхней 8 и нижней 9 частей штампа, к которым крепятся силовые плиты 10 и 11. Трубопроводы 12,13 предназначены для продува полости штампа 14 инертным газом. Через трубопроводы 15,16 подводится давление к листовым заготовкам армирующих элементов и обшивки, а через трубопровод 17 - к листовым заготовкам наполнителя. Листы наполнителя 1,2 устанавливаются между листами 4,5 и 3,6.

Способ осуществляется следующим образом..

Листовые заготовки наполнителя собирают в пакет и соединяют между собой сваркой, устанавливают в технологическую оснастку между листовыми заготовками элементов 4,5 и листовыми заготовками обшивок 3,6 (фиг. 1), и производят формовку путем подачи давления Pi между листами наполнителя 1 и 2 до касания куполов рас- крывающихся ячеек листовых заготовок армирующих элементов (фиг. 2), Момент карания куполов ячеек заготовок армирующих элементов определяется опытным путем или при помощи специальных средств индикации. Формовка листовых заготовок армирующих элементов с опозданием, после образования площадки контакта между ними и куполами ячеек наполнителя, исключает часть металла из процесса деформа ции, что приводит к усилению утонения листовой заготовки армирующего элемента в области ребра.

Суммарная толщина листов наполнителя и армирующих элементов в угловой зоне в конце формовки больше, чем в случае фор- иовки одного наполнителя с толщиной заготовки . равной суммарной толщине листа армирующего элемента и наполнителя в рассматриваемом способе. Поэтому пре ж- девременнэя формовка листовой заготовки армирующего элемента приводит к тому, что листовые заготовки наполнителя и армирующих элементов формируются как более толстый наполнитель, с повышенным утонением в угловой зоне.

Далее подают давление PZ между листами 4 и 3, а также между листами 6 и 5. Ввиду того, что давление Pi сохраняется во время формовки листовой заготовки армирующе- го элемента и при этом продолжается формовка наполнителя, необходимо выбирать давление Р2 исходя из, двух основных условий. Первое условие - заполнение листовыми заготовками армирующих элементов пространства между ячейками. Для этого необходимо, чтобы скорость их формовки была не меньше скорости формовки наполнителя. Второе условие - давление 2 не должно превышать PL так как в противном случае может произойти обратная деформация. Таким образом оптимальным при соблюдении обоих условий является равенство давлений Pi и Р2.

Формовка листовых заготовок армиру- ющих элементов происходит в более благоприятных условиях, так как жесткость

наполнителя увеличена за счет наличия сварного шва, это приводит к тому, что при равных давлениях Pi и Р2 листовая заготовка армирующих элементов формуется быстрее, что способствует выполнению первого условия. В случае отношения половины высоты панели к ширине ячейки меньшем 0,4 листовая заготовка армирующего элемента заполняет область между формирующимися ячейками до сварного шва (фиг. 4), В случае если это отношение больше 0,4 критическое расстояние между стенками ячеек наполнителя, препятствующее полному заполнению пространства между ними листовых заготовок армирующих элементов возникает до полного их прилегания к наполнителю. В зависимости от этого в большей или меньшей .степени уменьшается утонение в околошовной зоне. Необходимо подчеркнуть, что второй случай является менее распространенным/чем первый, а это означает, что проблема, связанная с утоне- неим в околбшовной зоне практически решается полностью.

На следующем этапе повышают давление PI и снижают давление Р2, до полного оформления ячеек и сварки контактирующих поверхностей (фиг. 5,6)..

Ф о р м у л а и зо б рете н и я Способ изготовления многослойных панелей, включающий сборку листовых заготовок наполнителя в пакет, их соединение между собой, размещение пакета в технологической оснастке между заготовками армирующих элементов и листами обшивки, его формовку в состоянии сверхпластичности подачей рабочей среды между листовыми заготовками, о т л ичающийс я тем, что, с целью повышения качества за счет умень шения утонений в околбшовной и угловых зонах наполнителя без снижения коэффи- циента использования материала и усложнения технологического процесса, формовку осуществляют в три этапа: на первом этапе газ подают в полость наполнителя давлением Pi до его касания листовых заготовок армирующих элементов, на втором этапе газ подают между листами обшивок и - листовыми заготовками армирующих элементов до касания последними сварного шва наполнителя, соблюдая условие Р2 Pi, на третьем этапе осуществляют совместную формовку наполнителя и армирующих элементов, увеличивая давление Pi и снижая давление Ра.

6920Ш

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1991 |

|

RU2025236C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2049628C1 |

| Способ изготовления многослойных панелей | 1990 |

|

SU1756073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ КОНСТРУКЦИЙ | 1991 |

|

RU2018427C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ КОНСТРУКЦИЙ | 1992 |

|

RU2050239C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ЯЧЕИСТЫХ ПАНЕЛЕЙ | 1993 |

|

RU2080225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ЯЧЕИСТОЙ КОНСТРУКЦИИ | 1999 |

|

RU2170636C2 |

| ЗАГОТОВКА ДЛЯ ЖЕСТКОЙ ПОЛОЙ ПАНЕЛЬНОЙ СТРУКТУРЫ | 2000 |

|

RU2200666C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ ЛИСТОВЫХ ЗАГОТОВОК | 1990 |

|

RU2047408C1 |

| Способ изготовления многослойных панелей | 1985 |

|

SU1269953A1 |

Использование: изобретение может быть использовано для изготовления методом совмещенного процесса сверхпластической формовки и диффузионной сварки сложнопрофильных изделий типа панелей. Сущность: листовые заготовки наполнителя собирают в пакет, соединяют между собой. устанавливают в технологическую оснастку между 2-мя листами обшивки внутренними и внешними, нагревают до температуры сверхпластичности и производят формовку путем подачи давления в полость наполнителя до полного контакта ячеек наполнителя с листами обшивок. Формовку осуществляют в три этапа: на первом этапе рабочее давление PI подают в полость наполнителя до тех пор, пока купола формирующихся ячеек не коснутся листов обшиёки, на втором этапе подают давление Рг между внутренними и внешними листами обшивки, причем давление Ра не должно превышать давление Pi, на третьем этапе осуществляют совместную формовку наполнителя и внутренних листов обшивки, увеличивая давление PI и снижая давление Рг. 7 ил. 4mt Ы ,fe

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПАНЕЛЕЙ | 1979 |

|

SU825294A1 |

Авторы

Даты

1993-04-23—Публикация

1991-04-24—Подача