Изобретение относится к прокатному производс5тву и может быть использовано при порулонной горячей и холодной прокатке листов, лент и полос.

Известен способ холодной прокатки полос с натяжением в валках, имеющих различные окружные скорости, причем соотношение диаметров валков составляет 1,04-1,1 а удельное натяжение заднего конца полосы в 22,5 раза больше удельного натяжения переднего конца полосы ClJ.

Недостаток такого способа заключается в неравномерности износа валков, вследствие чего ухудшается качество прокатываемых полос.

Известен также способ прокатки металла, по которому заготовка дефомируется парой валков, имеющих различные окружные скорости, причем окружная скорость одного из валков на 2-15% меньше окружной скорости другого 2.

При таком способе прокатки более интенсивно изнашивается валок, имеющий болы1ую окружную скорость. Это ухудьаает качество прокатываемого мет51лла и снижает производительност стана из-за простоев, связанных с перевалками изношенных валков.

Наиболее близким по технической сущности и достигаемому эффекту ,к изобретению является способ прокатки полос, заключающийся в многократной их деформации между парой валков с постоянньм рассогласование их окружных скорстей СЗ 3. Величина рассогласования устанавливается по зависимости; V , где V и V2 - окружные скорости валков ;

/U. - коэффициент вытяжки полосы.

Недостаток известного способа заключается в том, что ведущий валок при прокатке изнашивается более интенсивно, чем ведомый. Это снижает качество прокатываемых полос и стойкость валков.

Целью изобретения является повышение качества полос и стойкости валков путем выравнивания их износа

Указанная цель достигается тем, что согласно способу прокатки полос заключающемуся в многократной их деформации между парой валков с постоянным рассогласованием их окружных скоростей, в каждом последующем проходе изменяют рассогласование скоростей на обратное, т.е. валок, вращающийся с большей окружной скорос.тью, вращают с меньшей, и наоборот, при сохранении исходной величины рассогласования.

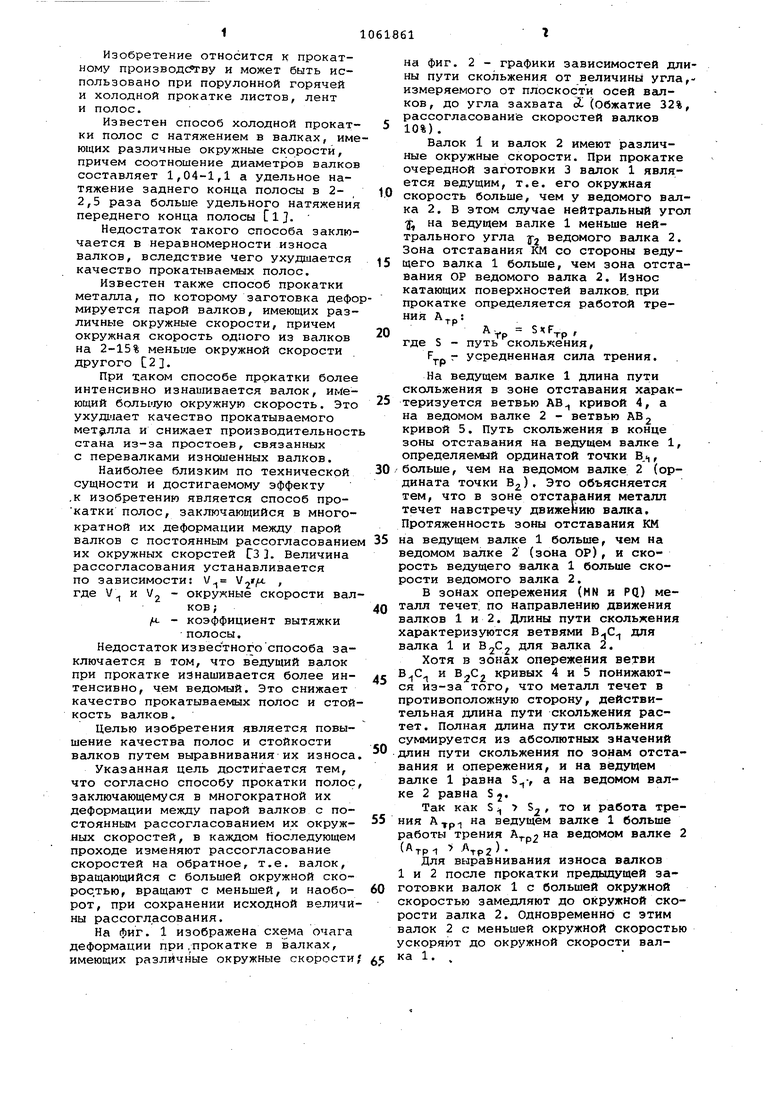

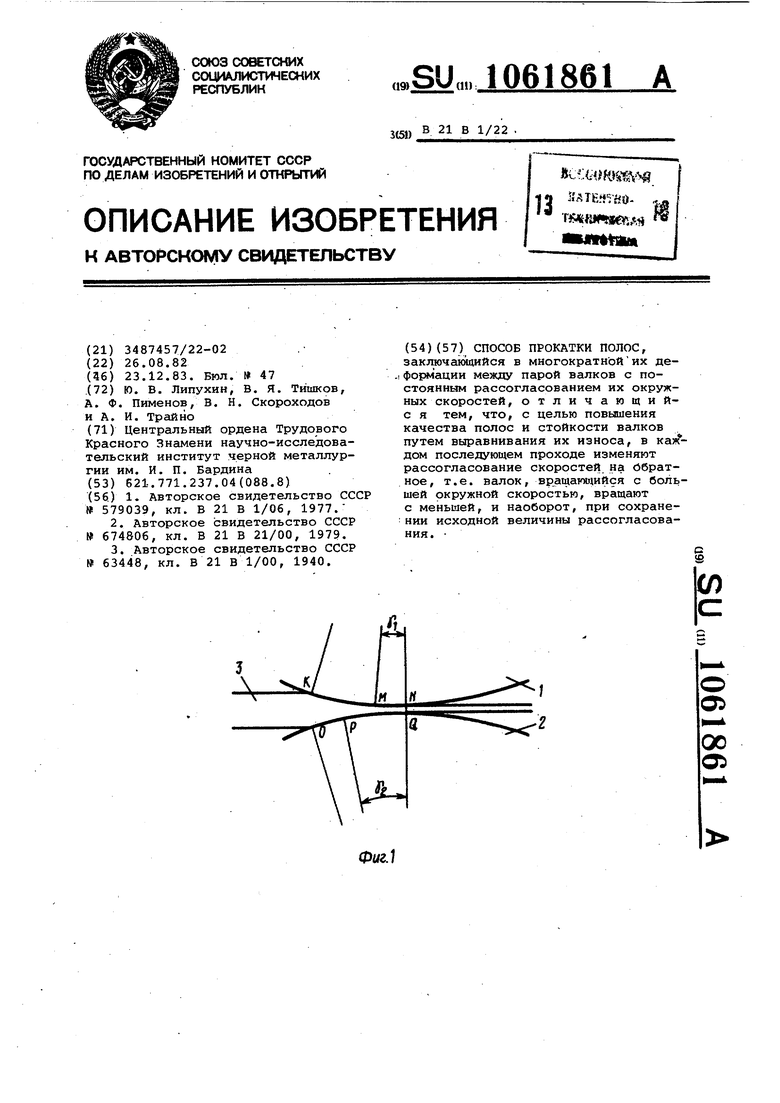

На фиг. 1 изображена схема очага деформации при.прокатке в валках, имеющих различные окружные скорости

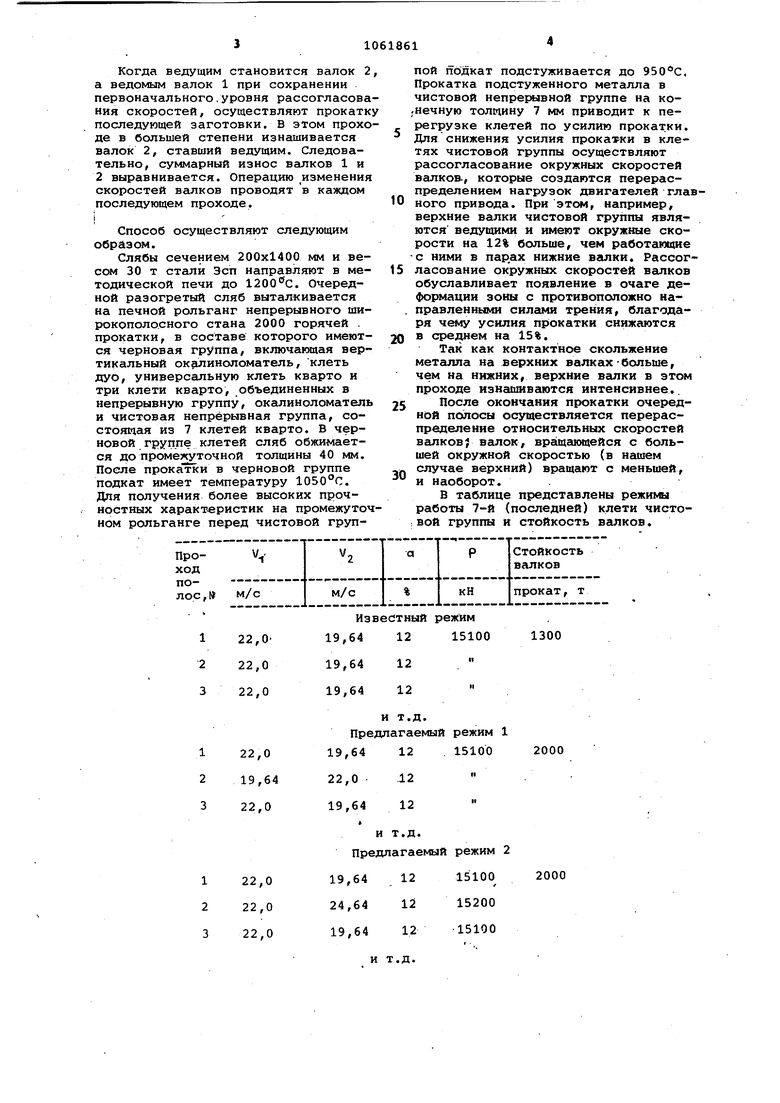

на фиг. 2 - графики зависимостей длины пути скольжения от величины угла,измеряемого от плоскости осей валков, до угла захвата i (Обжатие 32%, рассогласование скоростей валков

5 10%).

Валок 1 и валок 2 имеют различные окружные скорости. При прокатке очередной заготовки 3 валок 1 является ведущим, т.е. его окружная

IV скорость больше, чем у ведомого валка 2. В этом случае нейтральный угол J на ведущем валке 1 меньше нейтрального угла jj ведомого валка 2. Зона отставания КМ со стороны веду5 щего валка 1 больше, чем зона отставания ОР ведомого валка 2. Износ катающих поверхностей валков, при прокатке определяется работой трения

0 А гр тр где S - путь сколькения,

Р„ г усредненная сила трения.

На ведущем валке 1 длина пути скольжения в зоне отставания харак5 теризуется ветвью АВ кривой 4, а на ведомом валке 2 - ветвью ABj кривой 5. Путь скольжения в конце зоны отставания на ведущем валке 1, определяемый ординатой точки В,.,, 0 больше, чем на ведомом валке 2 (ордината точки В2). Это объясняется тем, что в зоне отставания металл течет навстречу движению валка. Протяженность зоны отставания КМ 5 на ведущем валке 1 больше, чем на ведомом валке 2 (зона ОР), и скорость ведущего валка 1 больше скорости ведомого валка 2.

В зонах опережения (MN и PQ) ме0 талл течет; по направлению движения валков 1 и 2. Длины пути скольжения характеризуются ветвями для валка 1 и валка 2.

Хотя в зонах опережения ветви и В2С2 кривых 4 и 5 понижаются из-за того, что металл течет в противоположную сторону, действительная лгпина пути скольжения растет. Полная длина пути скольжения суммируется из абсолютных значений 0 длин пути скольжения по зонам отставания и опережения, и на ведущем валке 1 равна 5 а на ведомом валке 2 равна S;.

Так как S;, S , то и работа тре5 ния , на ведущем валке 1 больше работы трения А ведомом валке 2

(ATP-I Чрз

Для выравнивания износа вгшков 1 и 2 после прокатки предыдущей за0 готовки валок 1 с большей окружной скоростьв5 замедляют до окружной скорости залка 2. Одновременно с этим валок 2 с меньшей окружной скоростью ускоряют до окружной скорости вал5

Когда ведущим становится валок 2 а ведомым валок 1 при сохранении первоначального.уровня рассогласования скоростей, осуществляют прокатк последующей заготовки. В этом проходе в большей степени изнашивается валок 2, ставший ведущим. Следовательно, суммарный износ валков 1 и 2 выравнивается. Операцию изменения скоростей валков проводят в каждом последующем проходе. j

Способ осуществляют следующим образом.

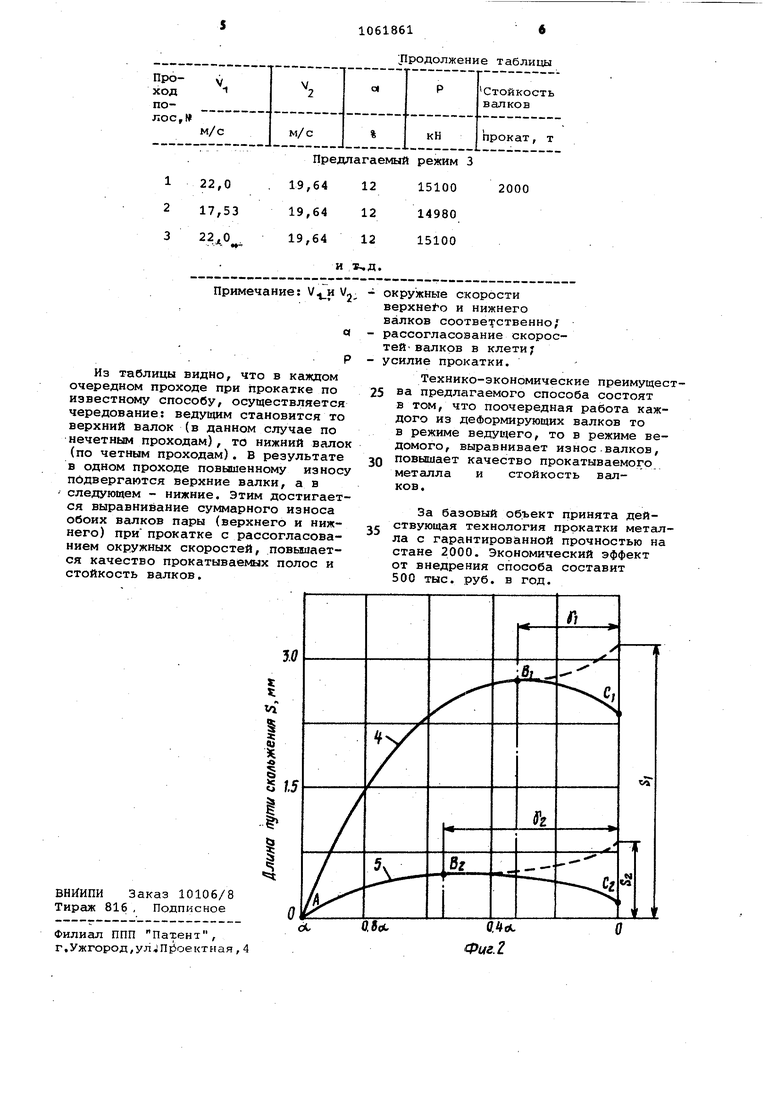

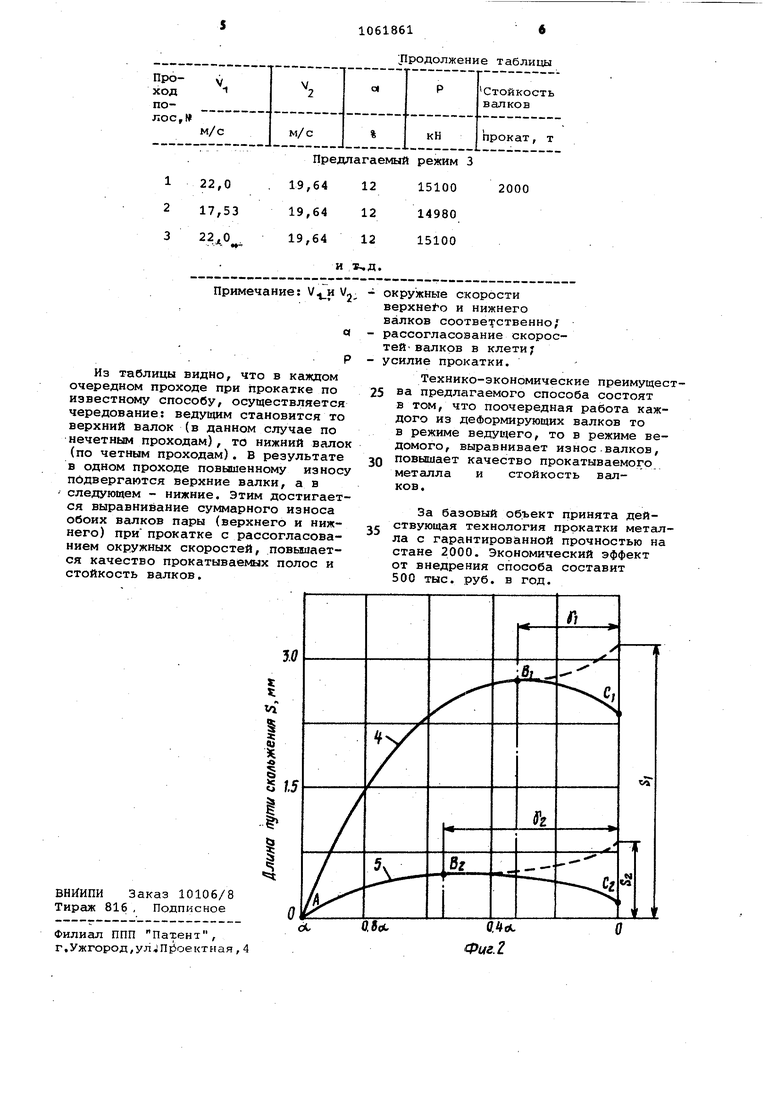

Слябы сечением 200x1400 мм и весом 30 т стали Зсп направляют в методической печи до 1200 С. Очередной разогретый сляб выталкивается на печной рольганг непрерывного широкополосного стана 2000 горячей . прокатки, в составе которого имеются черновая группа, включакнцая вертикальный окэлиноломатель, клеть дуо, универсальную клеть кварто и три клети кварто, объединенных в непрерывную группу, окалиноломатель и чистовая непрерывная группа, состоящая из 7 клетей кварто. В черновой группе клетей сляб обжимается до промежуточной толщины 40 мм. После прокатки в черновой группе подкат имеет температуру 1050°С. Для получения более высоких прочностных характеристик на промежуточном рольганге перед чистовой группой подкат подстуживается до , Прокатка подстуженного металла в чистовой непрерывной группе на ко-нечную толщину 7 мм приводит к перегрузке клетей по усилию прокатки. Для снижения усилия прокат ки в клетях чистовой группы осуществляют рассогласование окружных скоростей валков., которые создаются перераспределением нагрузок двигателей гланого привода. При этом, например, верхние валки чистовой группы являются ведущими и имеют окружные скорости на 12% больше, чем работающие

с ними в парах нижние вгшки. Рассогласование окружных скоростей валков обуславливает появление в очаге деформации зоны с противоположно направленными силами трения, благодаря чему усилия прокатки снижаются в среднем на 15%.

Так как контактное скольжение металла на верхних валках-больше, чем на нижних, верхние валки в этом проходе изнашиваются интенсивнее.

После окончания прокатки очередной полосы осуществляется перераспределение относительных скоростей валков; Всшок, вращающейся с большей окружной скоростью (в нашем случае верхний) вращают с меньшей, и наоборот. .

В таблице представлены режимы работы 7-й (последней) клети чисто:вой группы и стойкость валков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки колес | 1984 |

|

SU1251982A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС С ОДНОСТОРОННИМ РИФЛЕНИЕМ | 2010 |

|

RU2445179C2 |

| СПОСОБ ПРОКАТКИ ТРУДНОДЕФОРМИРУЕМЫХ ПОЛОС ПЕРЕМЕННОГО ПРОДОЛЬНОГО ПРОФИЛЯ | 2003 |

|

RU2243832C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛОС С ОДНОСТОРОННИМ ЧЕЧЕВИЧНЫМ РИФЛЕНИЕМ | 2012 |

|

RU2482930C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ХРОМИСТЫХ РАБОЧИХ ВАЛКОВ ЛИСТОПРОКАТНОЙ КЛЕТИ | 2012 |

|

RU2491141C1 |

| СПОСОБ ПОВЫШЕНИЯ ДОЛГОВЕЧНОСТИ ПРОКАТНЫХ ВАЛКОВ ШИРОКОПОЛОСОВЫХ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 2004 |

|

RU2254180C1 |

| Способ прокатки листов | 1990 |

|

SU1726078A1 |

| СПОСОБ ПРОДОЛЬНОЙ ПРОКАТКИ ПОЛОС | 2011 |

|

RU2467813C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ РАБОЧИХ ВАЛКОВ | 2007 |

|

RU2354469C1 |

| Способ прокатки полос | 1984 |

|

SU1235562A1 |

СПОСОБ ПРОКАТКИ ПОЛОС, заключающийся в многократнойих де формации между парой валков с постоянным рассогласованием их окружных скоростей, отличающийс я тем, что, с целью повышения качества полос и стойкости валков путем выравнивания их износа, в последующем проходе изменяют рассогласование скоростей на (Обратное, т.е. валок, вращакющйся с большей окружной скоростью, вращают с меньшей, и наоборот, при сохране НИИ исходной величины рассогласования. 05 00 о:

19,64 12 15100 1300

22,0

19,64 12

22,0 19,64 12

22,0 19,64 12 15100 2000

22,0

22,0 12

19,64

19,64 12

22,0

19,64 1215100 2000

22,0

24,64 1215200

22,0

19,64 1215100

22,0

Известный режим

и т.д.

Предлагаемый режим 1

и т.д.

Предлагаемыйрежим 2 и т.д.

Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ холодной прокатки полос | 1975 |

|

SU579039A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-12-23—Публикация

1982-08-26—Подача