Изобретение относится к обработке металлов давлением и может быть использовано при горячей прокатке листов пакетами.

Известен способ горячей прокатки листов, включающий раздельную прокатку листов, затем спаренную прокатку, дубли- рование перегибанием, подогрев, прокатку пакета в той же клети с последующим разделением (раздиркой) пакета. Способ позволяет в принципе прокатывать тонкие листы необходимых размеров и заданной нормативными документами точности. Однако промежуточный подогрев и выполнение в одной клети черновой (раздельной) и чистовой (пакетами) прокатки существенно затрудняет поддержание равномерной деформации по ширине листов, что приводит к появлению волнистости и коробоватости листов. Связанное с этим появление неравномерного давления приводит к слипанию и сварке листов и дополнительному браку. Регулировка же профиля валков разогревом шеек, экологически вредна из-за возгонки и загорания гудронной смазки, а промежуточный подогрев подкатов делает эту операцию бессмысленной. К тому же низкие по величине до 5,5% и крайне неравномерные по проходам обжатия существенно снижают производительность прокатки листов по известному способу.

Известен также способ прокатки листов, включающий нагрев заготовок, раздельную и спаренную прокатку их в заготовочной клети трио, дублирование, подогрев и прокатку пакетов в промежуточной клети дуо, дублирование пакета, второй подогрев и окончательную прокатку в чистовой клети дуо с последующим разделением пакета и обрезкой кромок. Способ предназначен для прокатки жести. Благодаря раздельной прокатке по клетям заготовок несколько улучшаются условия эксплуатации валков при пакетной прокатке, увеличивается долговечность использования валков по сравнению с первым аналогом. Однако и в этом аналоге относительно малые обжатия, скорости прокатки и, следовательно, скорости деформации приводят к быстрому охлаждению прокатываемого металла. Используемый же промежуточный подогрев не улучшает баланс распределения температуры по длине бочки и по времени, что не исключает обычных технологических приемов по разогреву шеек валков, приводящих к ухудшению экологии производства.

Общими признаками для аналогов и заявляемого объекта являются: горячая одиночная прокатка их попарное совмещение и прокатка пакетов, раздирка и обрезка листов.

Получение требуемого технического результата, заключающегося в получении тонких и точных листов пакетами с хорошей планшетностью на экологически более чистом производстве, при использовании аналогов невозможно по следующим причинам. Дополнительный подогрев, вынужденно примененный при малых скоростях деформации и низкой произво- дительности прокатки, сам по себе приводит к ухудшению экологии и в то же время не влияет на температурную регулировку профиля бочки валков. Более того, стабильно устанавливаемая температура металла при его подогреве требует дополнительного разогрева шеек валков, сопровождаемого возгонкой и возгоранием солидола, битума, загрязнением окружающей среды.

Известен также выбранный в качестве прототипа способ горячей прокатки листов, включающий одиночную прокатку заготовок в черновой клети, их попарное совмещение, подогрев и прокатку пакетов в чистовой клети, раздирку, обрезку и правку листов. Способ представляется более простым по сравнению с предыдущим аналогом, так как используются для прокатки две клети вместо трех, однако он сохраняет его основные преимущества и недостатки. Благодаря использованию отдельной черновой клети дуо при чистовой прокатке снижаются неравномерности распределения температуры и износа валков, что приводит к повышению точности готового проката, к некоторому сокращению случаев локальной сварки листов в пакетах. Однако и в этом случае промежуточный подогрев металла, низкая скорость деформации, нестабильный температурный режим валков по времени и по длине бочки приводят к снижению точности прокатки валков, к увеличению коробоватости и волнистости листов, при этом вероятность сварки пакетов все же остается высокой. Применяемый же разогрев шеек для регулировки профиля бочки валков ухудшает состояние окружающей среды.

Для прототипа и заявляемого объекта общими являются следующие признаки: горячая прокатка листов, включающая одиночную черновую прокатку заготовок, их попарное совмещение и чистовая прокатка пакетов, раздирка и обрезка кромок.

Получение требуемого технического результата при использовании прототипа невозможно по следующим причинам:

из-за нестабильных скоростей деформации листов, например, при малых значениях скоростей деформации происходит снижение производительности и используется дополнительный подогрев металла, а большие значения и неравномерность скоростей деформации приводят к увеличению случаев сварки металла в пакетах;

из-за нерегламентированных температурно-скоростных режимов обжатия заготовок и пакетов при прокатке в черновых и чистовых проходах, приводящих к нарушению температурной стабильности системы "валок-прокатываемый лист", к ухудшению качества проката и снижению производительности, ухудшению экологической обстановки.

Задача изобретения состоит в интенсификации производства и разработке таких режимов прокатки листов пакетами в клетях, которые учитывают особенности износа валков и распределения температуры в валках и металле, обеспечивающих, в конечном итоге, исключение сваривания пакетов, повышение производительности процесса и качества готовых листов, улучшение экологии.

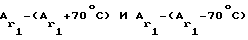

Поставленная задача решается путем горячей прокатки листов, включающей одиночную прокатку заготовок, их попарное совмещение и чистовую прокатку пакетов, раздирку, обрезку кромок. В отличие от прототипа в заявляемом способе прокатку выполняют со скоростями деформации 10-25 с-1 и с разбросом ее величин между проходами, не превышающими 15% Черновую и чистовую прокатку осуществляют при температурах в интервалах Ar1.(Ar1 + 70oC) и Ar1 (Ar1 70oC) соответственно. При этом оси черновой и чистовой прокаток после достижения валками клети черновой прокатки температуры 450-470оС и валками чистовой прокатки температуры 380-400оС циклически меняют местами. В каждом из циклов целесообразно осуществлять прокатку различного по толщине сортамента листов, переходя от прокатки толстых листов к тонким и обратно до установления указанного температурного диапазона.

В результате использования заявляемого способа достигается технический результат, заключающийся в разработке таких приемов прокатки листов на двуклетьевом стане, которые позволяют без специального разогрева (или охлаждения) бочки и шеек валков регулировать профиль бочки валков (с вогнутой, выпуклой или цилиндрической поверхностью), что собственно и позволяет прокатывать точные и с высокой планшетностью листы, без коробоватости, волнистости и с минимальным числом случаев сварки в пакетах. Применяемая обычно регулировка профиля бочки валков посредством разогрева их шеек сопровождается возгонкой и возгоранием применяемой смазки (солидола и битума), загрязнением окружающей среды. Между существенными признаками заявляемого изобретения и получаемым техническим результатом имеется следующая причинно-следственная связь.

Выполнение черновой и чистовой прокатки в температурных интервалах Ar1 (Ar1 + 70oC) и Ar1 (Ar1 70oC), соответственно, и при скоростях деформации, составляющих 10-25 с-1, позволяет осуществлять тот необходимый и оптимальный режим прокатки профилей (температурный, деформационный, скоростной), который и обеспечит необходимый уровень качества листов. Это достигается прокаткой заготовок вначале в двухфазной аустенитно-ферритной области температур (область α+γ-превращений), когда в зернах перекристаллизованного аустенита образуются деформационные полосы. В этом случае по границам аустенитных и ферритных зерен и по деформационным полосам зарождается вторичный феррит с образованием субзерен. Последующая прокатка пакетов в температурном интервале Ar1 (Ar1 70oC) в заданном режиме скоростной деформации приводит к продолжению процесса измельчения зерен первичного феррита. А ограничение разброса скоростей деформации величиной, не превышающей 15% позволяет чередовать черновую и чистовую прокатку, применять таким образом непосредственно в процессе прокатки прием разогрева или охлаждения валков для регулирования профиля бочки валков. И достигается это не экологически "грязным" разогревом прокатки более горячего или более холодного металла при черновой и чистовой прокатке. При этом прокатка листов различного по толщине сортамента при стабилизированном до 15% температурном режиме сопровождается чередованием прокатки толстых и тонких листов (при чистовой прокатке) или чередованием черновой и чистовой прокаткой, что собственно и позволяет лучше управлять системой "прокатываемый металл-валок", регулировать в температурном интервале 380-470оС профиль бочки валков путем повышения или понижения температуры соответствующих пар валков с изменением конфигурации валков в пределах поля допусков листов.

Кроме того, прокатка в заданных температурно-скоростных и деформационных режимах при чередовании черновой и чистовой прокаток позволяет лучше использовать ресурсы валков. Это достигается формированием пары валков из изношенного с вогнутой поверхностью валка и нового с выпуклой до 0,5 мм поверхностью. При этом технологически получается разнотолщинность заготовок или пакетов регулируют упомянутых чередованием прокаток, а получаемую коробоватость устраняют прокаткой в цилиндрических валках второй клети или путем правки на ролико-правильной машине черновую прокатку заготовку по заданному режиму можно начинать также раздельно в двух клетях, а завершать чистовую прокатку в одной клети с более подходящей температурой валков в интервале 380-470оС, которую естественно регулируют чередующейся прокаткой листов.

Известен способ производства многослойных листов, включающий выполнение близких по величине в соседних проходах обжатий при черновой прокатке (10-12% ) и при чистовой (6-8%). В заявляемом же способе стабилизируются также температурно-скоростные режимы прокатки, что позволяет более полно контролировать профилировку бочки валков, повысить качество проката и производительность стана, улучшить экологию окружающей среды.

Известен способ горячей прокатки листов, включающий прокатку относительно толстых листов в черновой клети и раздельную прокатку относительно тонких листов в черновой и чистовой клетях. Раздельная прокатка листов несколько стабилизирует деформационно-температурный режим деформации как и в заявляемом способе, однако эффективность черновой и чистовой прокатки без их чередования по клетям остается невысокой по сравнению с заявляемым способом, по которому чередуют прокатку "тонких" и "толстых" листов, а также меняют оси черновой и чистовой прокаток в зависимости от температурного состояния используемых валков.

Известен способ сдвоенной прокатки коробоватых листов в выпуклом и вогнутом валках, который за счет предварительной оценки поперечного прогиба валков позволяет обеспечить некоторое улучшение плоскостности листов. В заявляемом же способе температурная регулировка профиля валков более действенно сочетается с оптимизацией скоростей деформации при прокатке различных листов.

Предлагаемый способ можно реализовать на двуклетьевом тонколистовом стане путем предварительного нагрева в методической печи заготовки затем их одиночной и пакетной прокатки до готовых листов.

Прокатка при скоростях деформации менее 10 с-1 приводит к снижению производительности, потеpе темпа прокатки листов из-за малых скорости прокатки и обжатий, а это в свою очередь приведет к преждевременному охлаждению валков, к их поломкам или потребует промежуточного подогрева металла, что нерационально. Прокатка при скоростях деформации более 25 с-1 ограничивается возможностями захвата металла валками и может привести к деформационному разогреву металла до температуры, превышающей Ar1 + 70oC, т.е. до температуры близкой к Ar3 зоне пониженной аномальной пластичности, при которой резко снижаются механические характеристики прокатываемых листов. При температуре ниже Ar1-70oC увеличиваются нагрузки на двигатель, а прокатка "холодного" металла приведет к поломкам валков при чистовой прокатке пакетов. Прокатка на разогретых до температуры более 470оС валках приведет к увеличению их выпуклости и лист в таких валках получается коробоватым. На "холодных" же валках с температурой ниже 380оС, средняя часть бочки остается еще вогнутой, а прокатка пакетов в таких валках приведет к волнистости боковых кромок листов.

Прокатка с разбросом скоростей деформации, превышающим 15% существенно затруднит циклическую регулировку температурного режима валков, оптимального получения нужного профиля бочки валков. Регулировка же профиля бочки валков посредством разогрева шеек валков приведет к ухудшению экологической обстановки на стане и территории завода.

Проведенный анализ заявляемого способа горячей прокатки листов свидетельствует, что промышленная применимость при осуществлении изобретения будет достигнута благодаря циклическому изменению местами осей черновой и чистовой прокатки, регулировке задаваемых температурно-скоростных и деформационных режимов прокатки до достижения валками клетей температурного интервала 380-470оС.

По заявляемому способу в процессе производства листов выполняют нагрев исходной заготовки (сутунки) в методической печи до температуры прокатки. Вначале выполняют одиночную черновую прокатку заготовок в первой двухвалковой клети, затем после попарного совмещения их ведут чистовую прокатку пакетов в другой двухвалковой клети с последующей раздиркой и обрезкой кромок. Черновую и чистовую прокатку выполняют со скоростями деформации 10-25 с-1 и с разбросом ее величины между проходами не превышающими 15% При этом как черновую, так и чистовую прокатки осуществляют при температурах Ar1 (Ar1 + 70oC) и Ar1 (Ar1 70oC), соответственно. После достижения валками клети черновой прокатки температуры 450-470оС и валками клети чистовой прокатки температуры 380-400оС оси черновой и чистовой прокатки циклически меняют местами. В каждом из циклов целесообразно осуществлять прокатку различного по толщине сортамента листов, переходя от прокатки относительно толстых листов к более тонким и обратно до установления указанного температурного диапазона от 450-470 до 380-400оС.

Заявленный способ может быть реализован на обычном двуклетьевом стане горячей прокатке листов пакетами. Причем листы толщиной 1,6-1,1 мм прокатывают открытыми пакетами, листы толщиной менее 1 мм закрытыми пакетами с промежуточным дублированием (перегибом) пакета.

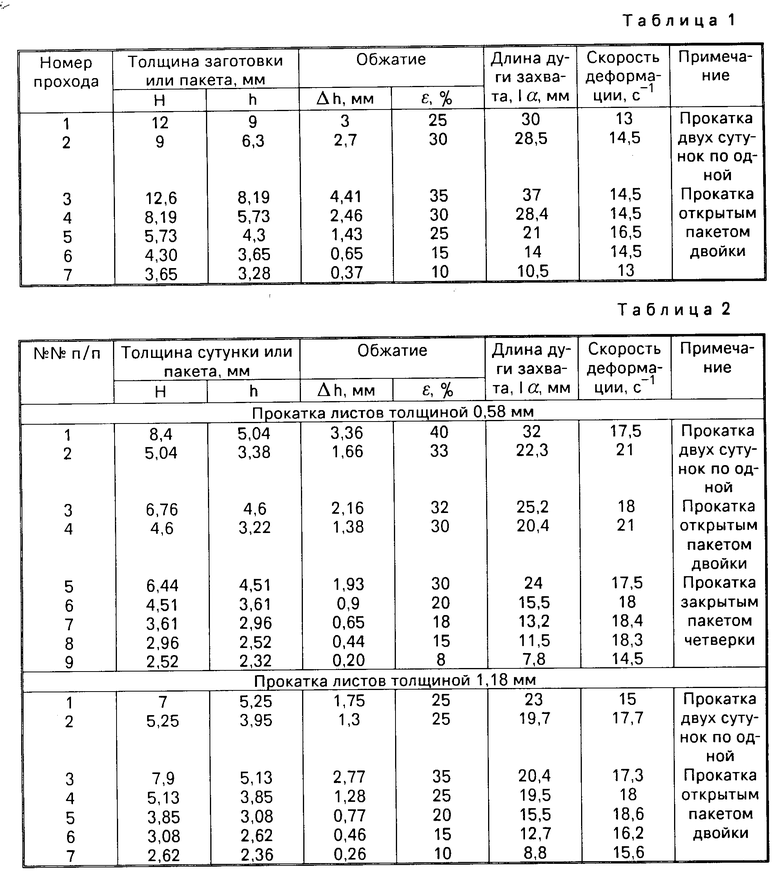

Например, при прокатке листов размерами 1,64х710х1420 мм из стали 10 кп открытыми пакетами. Заготовку размером 12х220х730 мм нагревали до температуры 830оС и прокатывали в клетях черновой и чистовой прокатки при температурах 790-720 и 720-650оС, соответственно. Прокатку выполняли в интервале скоростей деформации 13-16,5 с-1 и с разбросом ее величин, не превышающим 15% при скоростях прокатки v=1,35-1,5 м/с, диаметр валков около 600 мм. Параметры процесса прокатки приведены в табл.1.

При этом оси черновой прокатки двух сутунок и чистовой прокатки пакетом циклически меняли местами (т.е. чередовали прокатку в двух клетях) после увеличения температуры валков черновой клети до 450-470оС и снижения температуры валков чистовой клети до 380-400оС.

В каждом из циклов осуществляли также прокатку различных по толщине листов толщиной 1,64 и 0,58 мм, переходя от прокатки толстых листов к тонким и обратно до установления указанного температурного диапазона валков 380-470оС.

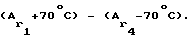

При этом "тонкий" лист размером 0,58х710х1420 мм из стали 3 сп, прокатывали из сутунки размером 8,4х220х730 мм. Сутунку нагревали до температуры 840оС и прокатывали вначале в клети черновой прокатки при температуре 790-720оС, выполняли сдвоенную прокатку, затем после дублирования пакета прокатывали в клети чистовой прокатки при температуре 720-650оС в интервале скоростей деформации 14,5-21 с-1 и с разбросом ее величины между проходами не более 15% Параметры процессов прокатки сведены в табл.2.

В качестве примера чередовали прокатку листов толщиной 1,64 и 0,58 мм, а также толщиной 1,64 и 1,18 мм, переходя от прокатки толстых листов к более тонким и обратно до установления температурного диапазона валков от 450-470оС до 380-400оС (см. табл.2). Прокатка по предложенному температурно-скоростному режиму с циклическим изменением местами осей черновой и чистовой прокатки и чередованием прокатки относительно толстых и тонких листов позволила более стабильно поддерживать необходимый профиль бочки валков, близкой к цилиндрическому, повысить производительность и качество готовых листов.

Согласно данным прокаток, проведенных в промышленных условиях на стане 920 Шуйского металлопрокатного завода, заявляемый способ по сравнению с прототипом обладает следующими преимуществами:

за счет интенсификации режима обжатий и сокращения числа перевалок валков увеличилась производительность на 15-25%

число свариваемых открытых и закрытых пакетов сократилось на 14%

брак по коробоватости и волнистости листов сократился на 23%

Заявляемый способ горячей прокатки листов представляет интерес для металлургической промышленности, так как позволяет:

организовать в широком сортаменте малотоннажное производство горячекатаных тонких листов повышенной планшетности и точности размеров;

сократить ручной труд при настройке валков и раздирке сварившихся пакетов;

улучшить состояние окружающей среды посредством перехода от разогрева шеек валков к регулированию температуры прокатываемого металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ | 1993 |

|

RU2040983C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ И ПЛИТ ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2215599C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ НА ШИРОКОПОЛОСНОМ ПОЛУНЕПРЕРЫВНОМ СТАНЕ | 2015 |

|

RU2613263C2 |

| СПОСОБ ПРОИЗВОДСТВА ШИРОКИХ ПОЛОС | 2013 |

|

RU2511159C1 |

| Рабочий валок чистовой клети непрерывного листового стана горячей прокатки | 1986 |

|

SU1388126A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ТАВРОВЫХ ПРОФИЛЕЙ | 1992 |

|

RU2030933C1 |

| Валковый комплект кварто | 1988 |

|

SU1516155A1 |

| Способ охлаждения валков листопрокатного стана | 1986 |

|

SU1346285A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ ВАЛКОВ СТАНОВ ГОРЯЧЕЙ ПРОКАТКИ | 1994 |

|

RU2081923C1 |

| Способ производства особо тонких горячекатаных полос на широкополосном стане литейно-прокатного комплекса | 2018 |

|

RU2679159C1 |

Использование: при горячей прокатке листов пакетами. Сущность изобретения: прокатку осуществляют со скоростями деформации 10-25 см-1 при температурах в интервале  Оси черновой и чистовой прокаток циклически меняют местами после достижения валками черновой клети температур 450 470°С и валками чистовой клети температур 380 400°С. Это позволяет повысить качество листов. 1 з.п. ф-лы, 2 табл.

Оси черновой и чистовой прокаток циклически меняют местами после достижения валками черновой клети температур 450 470°С и валками чистовой клети температур 380 400°С. Это позволяет повысить качество листов. 1 з.п. ф-лы, 2 табл.

соответственно, а оси черновой и чистовой прокаток после достижения валками клети черновой прокатки температуры 450 470oС и валками клети чистовой прокатки температуры 380 400oС циклически меняют местами.

| В.В.Лемпицкий и др | |||

| Прокатные станы СССР | |||

| М.: Металлургиздат | |||

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| ПАРОПЕРЕГРЕВАТЕЛЬ ДЛЯ ТРУБЧАТЫХ ПАРОВЫХ КОТЛОВ С ЭЛЕМЕНТАМИ, СОСТОЯЩИМИ ИЗ ДВУХ ПЕТЕЛЬ, ВВОДИМЫХ В ПРОГАРНЫЕ ТРУБЫ КОТЛА | 1916 |

|

SU281A1 |

Авторы

Даты

1995-07-09—Публикация

1993-09-27—Подача