Изобретение относится к микроэлектронике, а именно к оборудованию для сборки полупроводниковых приборов и интегральных микросхем.

Цель изобретения - повышение производительности за счет увеличения глубины диагностики качества функционирования установки...

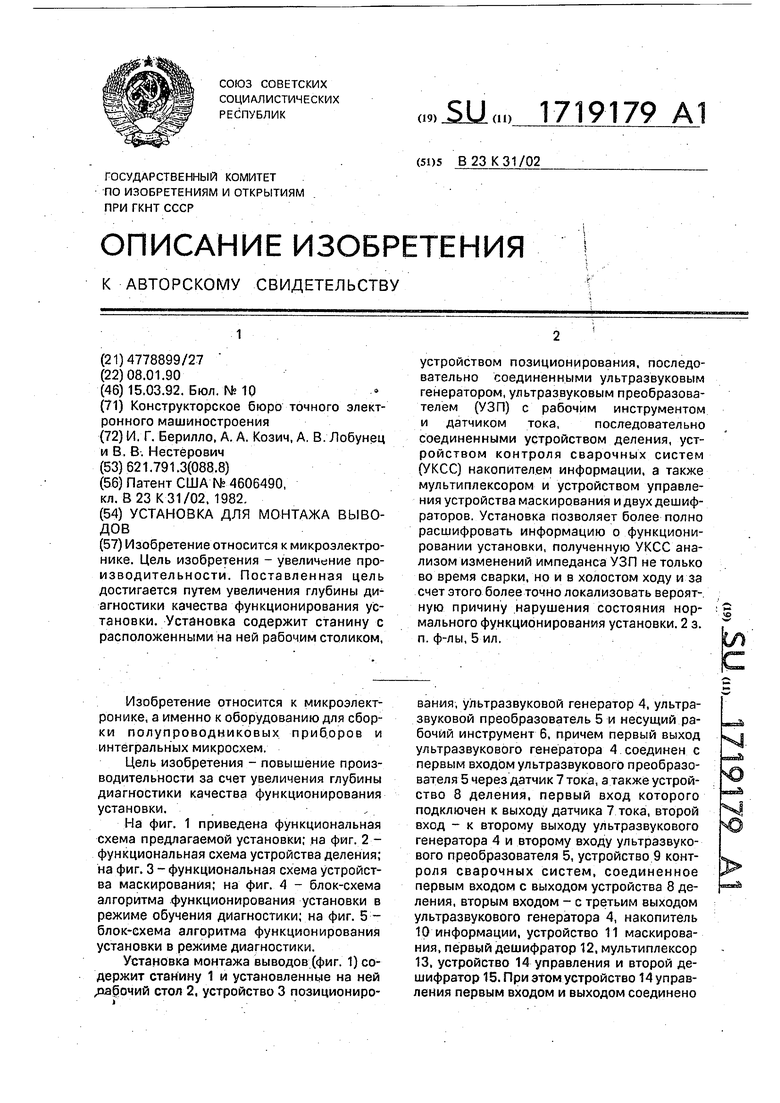

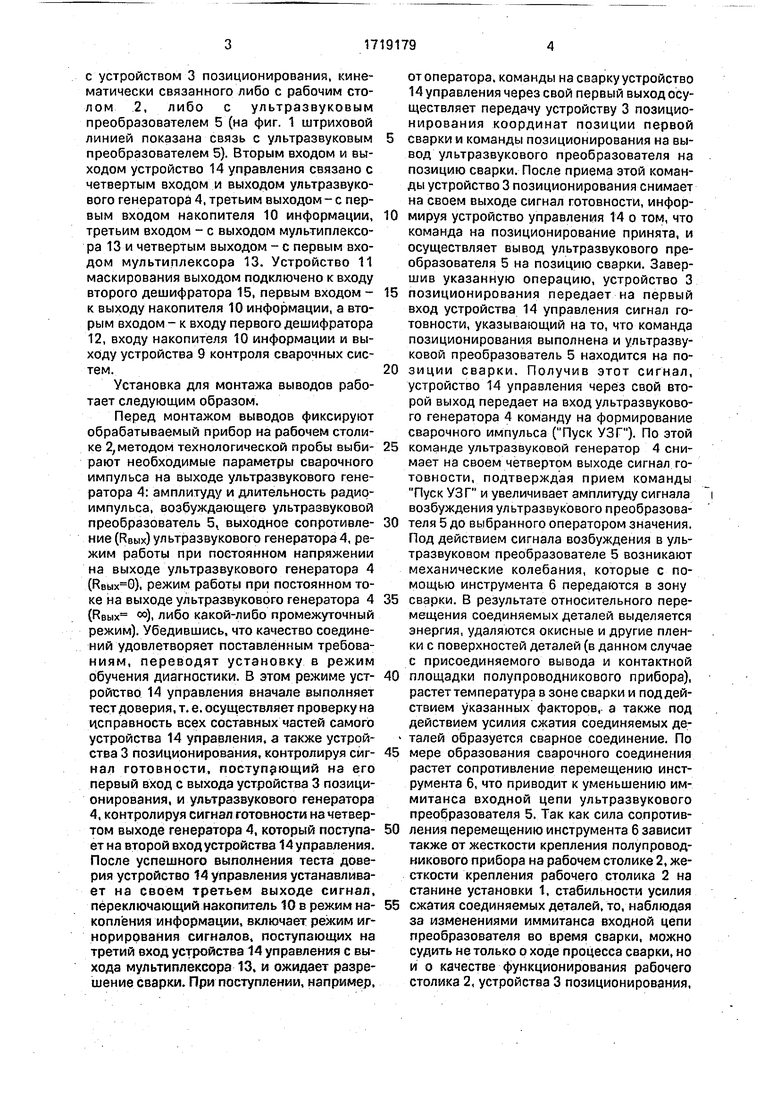

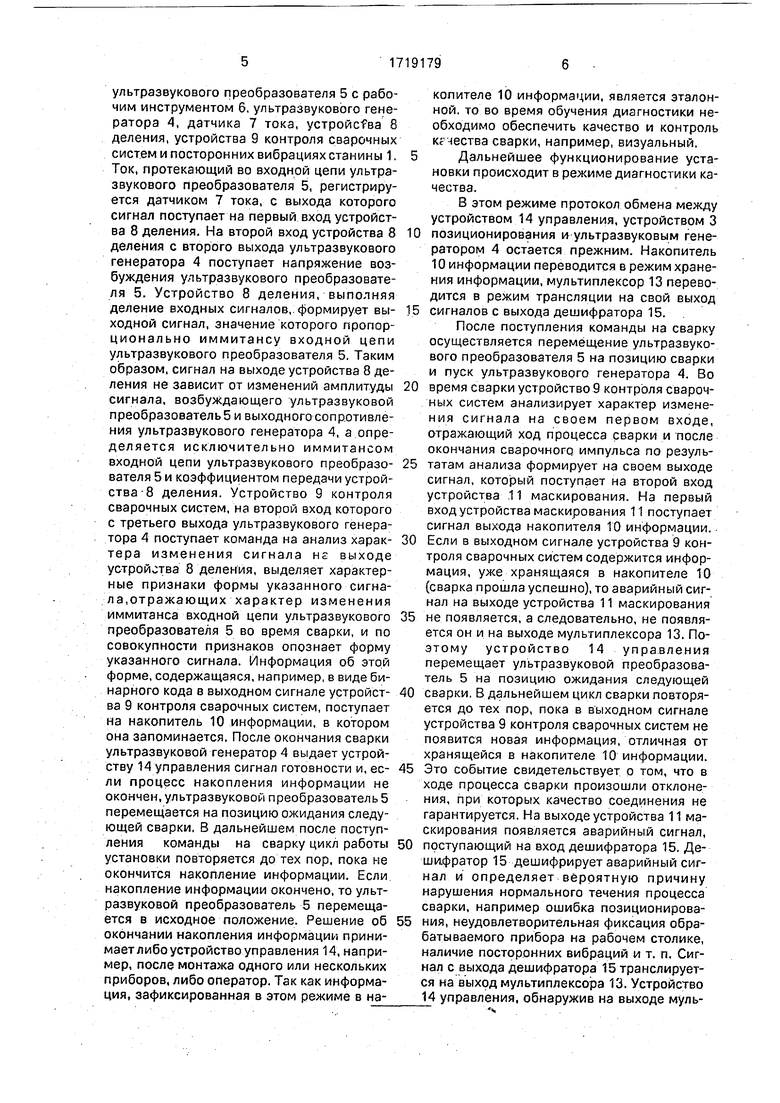

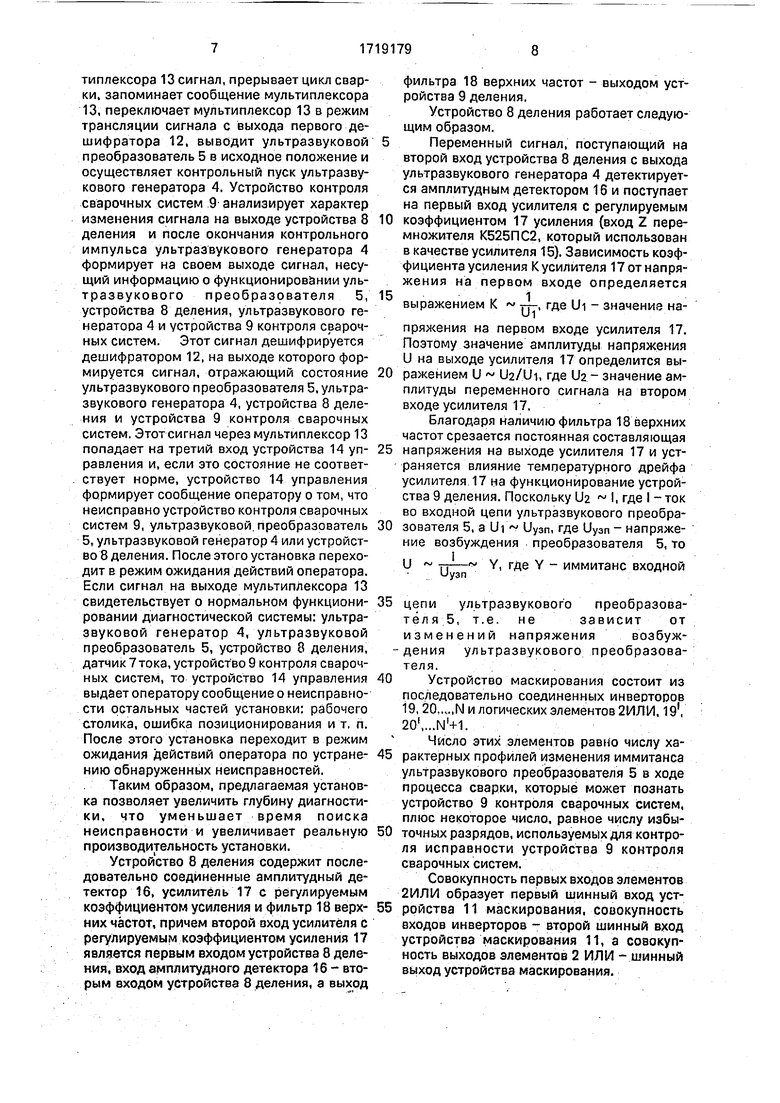

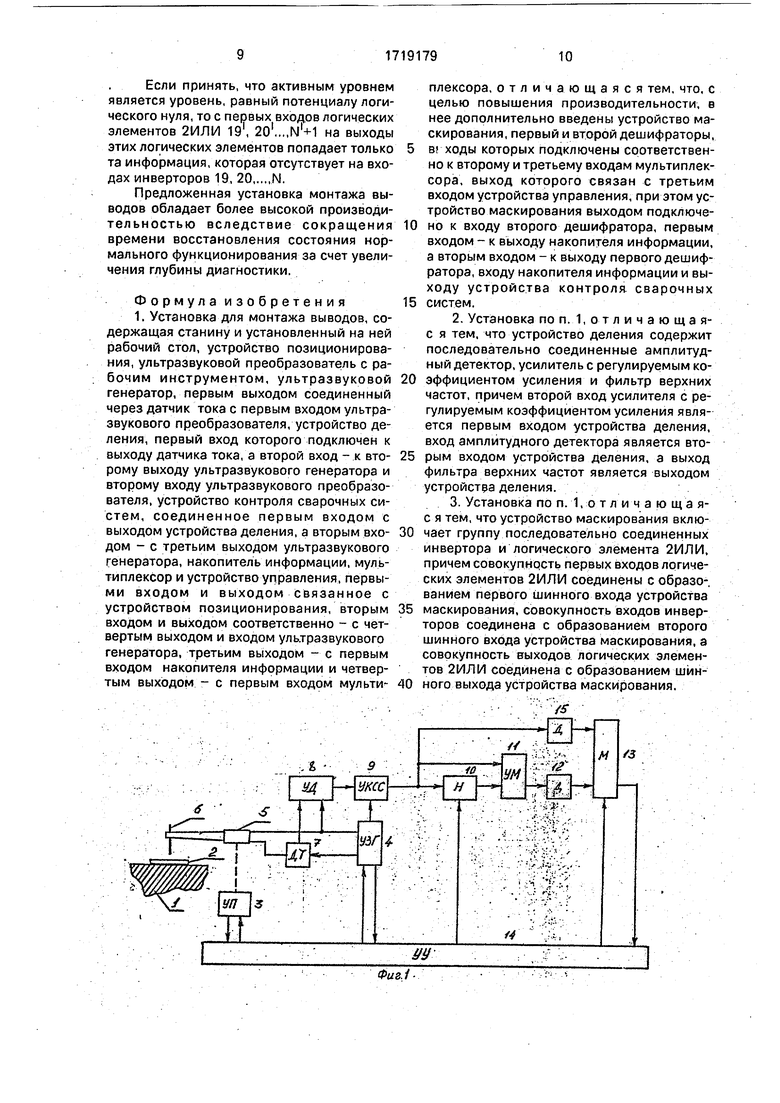

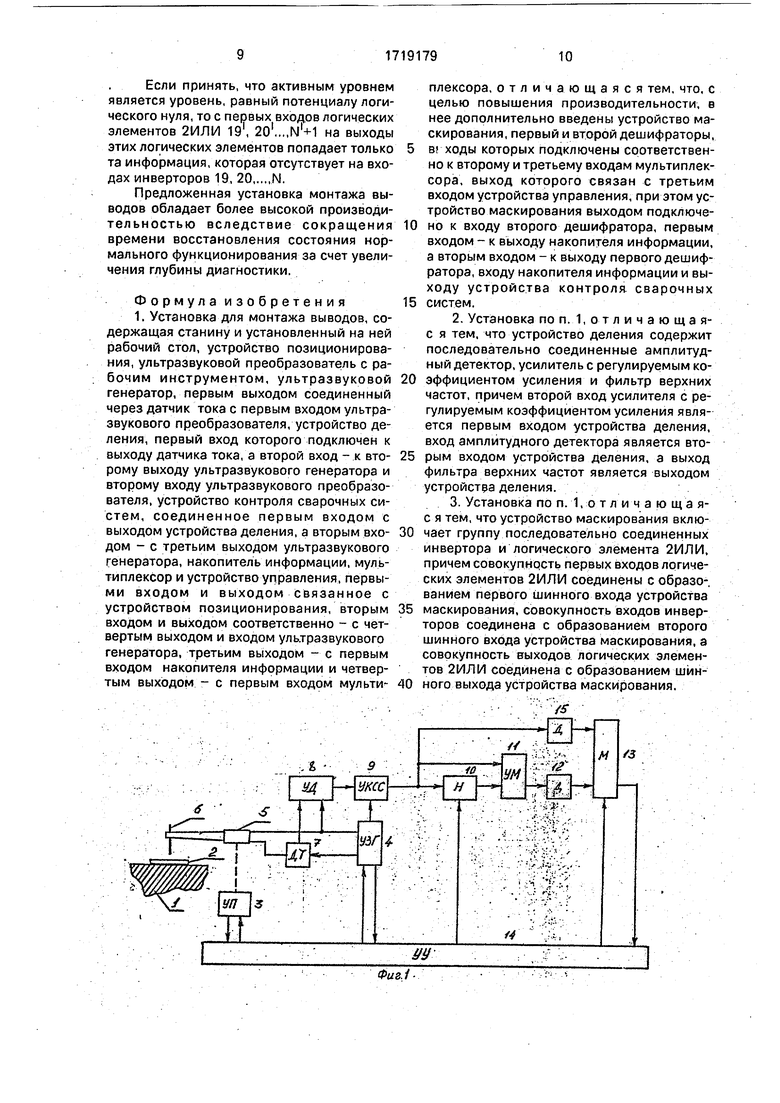

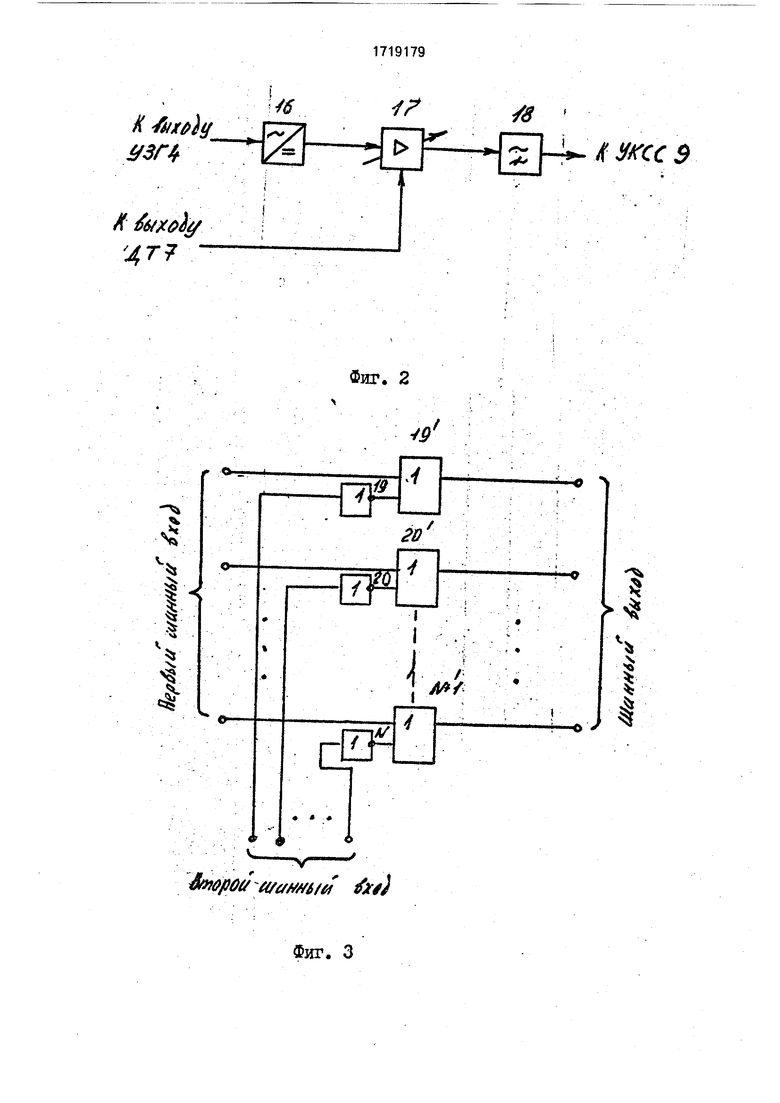

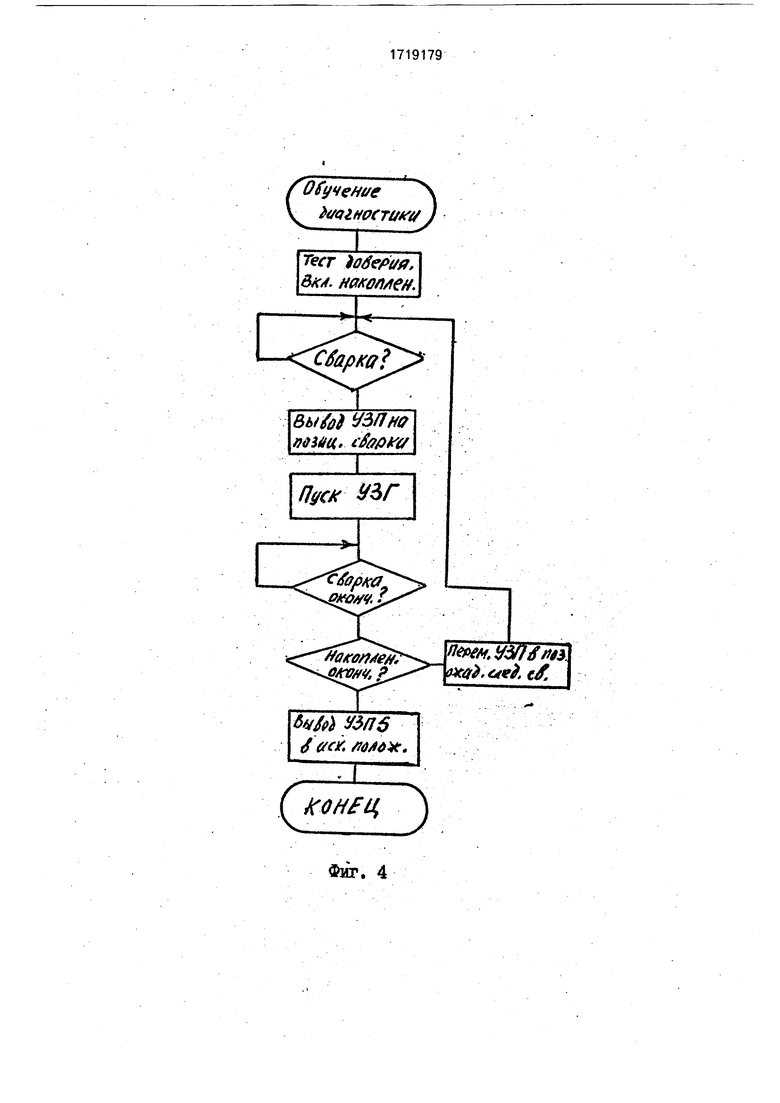

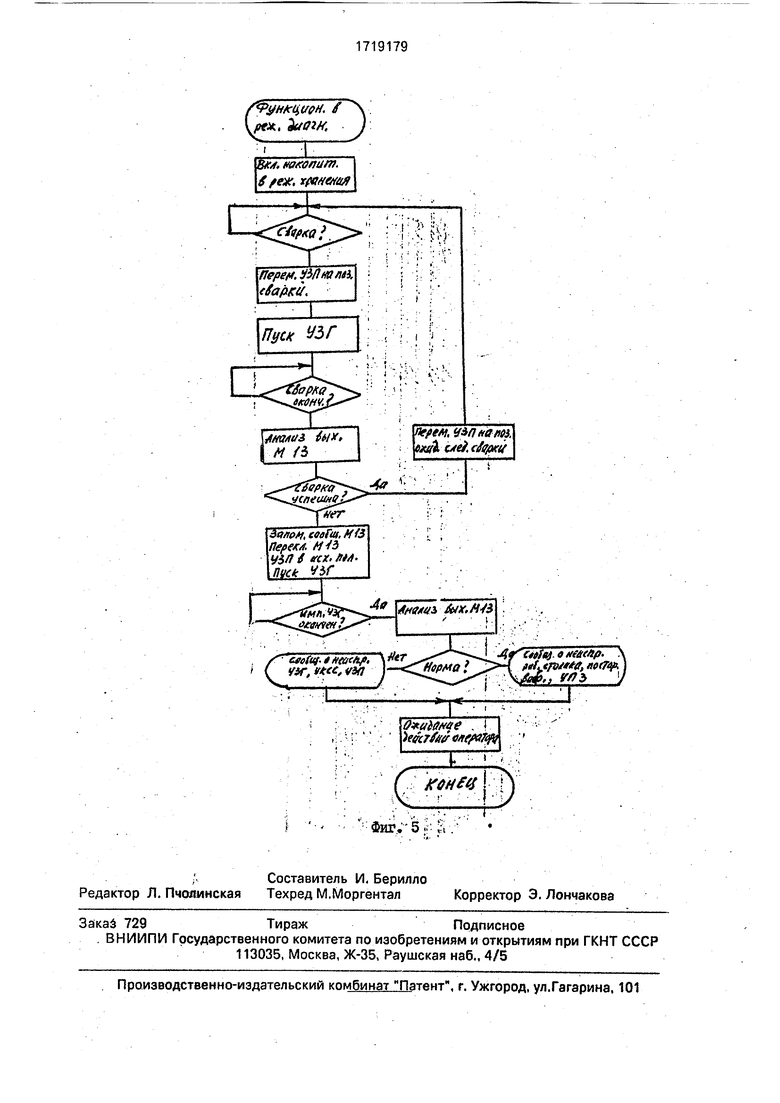

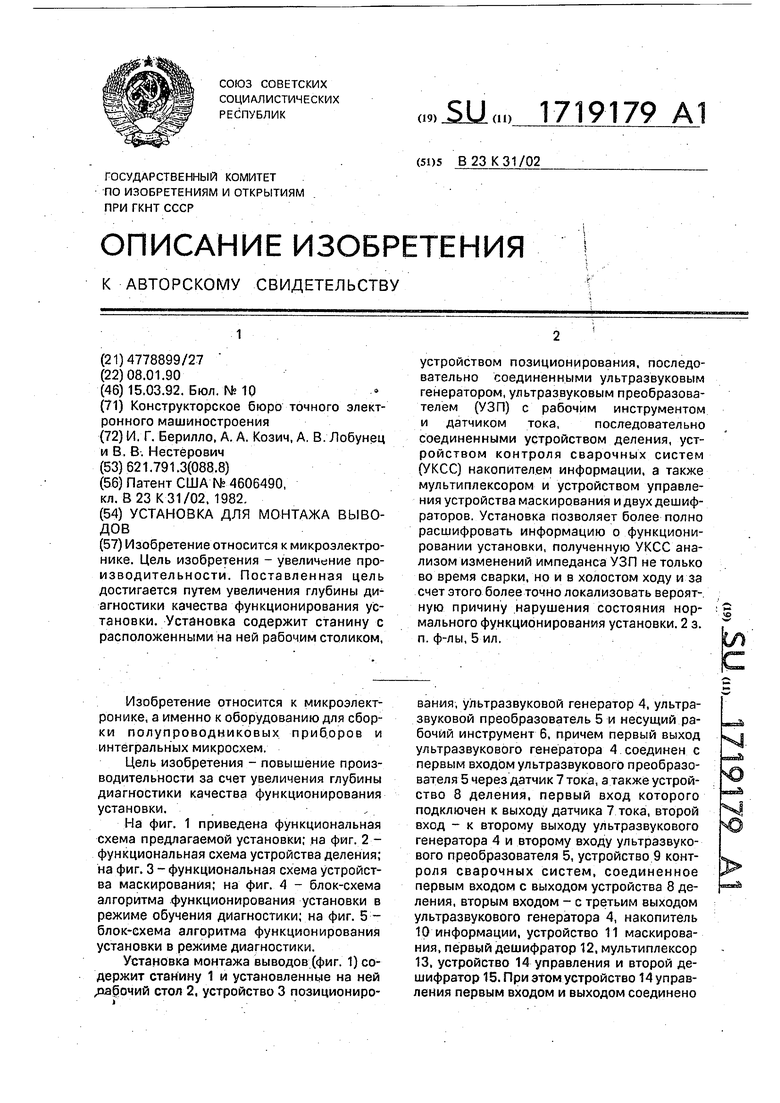

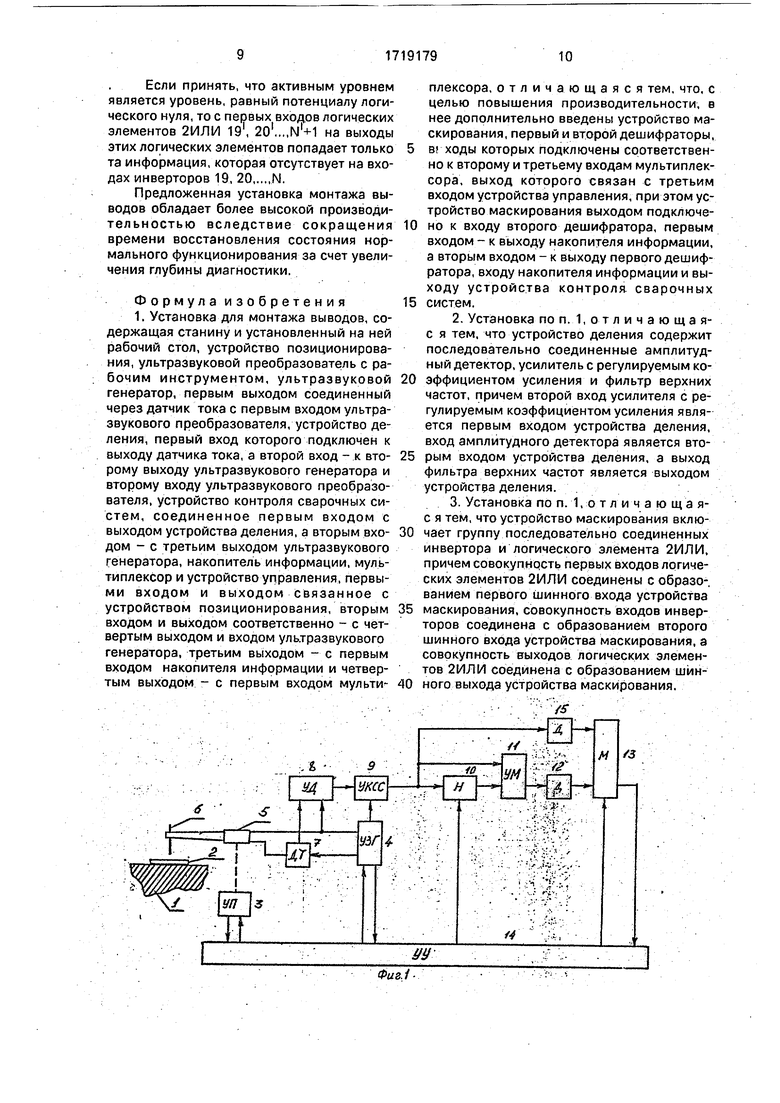

На фиг. 1 приведена функциональная схема предлагаемой установки; на фиг. 2 - функциональная схема устройства деления; на фиг. 3 - функциональная схема устройства маскирования; на фиг. 4 - блок-схема алгоритма функционирования установки в режиме обучения диагностики; на фиг. 5 - блок-схема алгоритма функционирования установки в режиме диагностики.

Установка монтажа выводов (фиг. 1) содержит станину 1 и установленные на ней ,пабочий стол 2, устройство 3 позиционирования, ультразвуковой генератор 4, ультразвуковой преобразователь 5 и несущий рабочий инструмент 6, причем первый выход ультразвукового генератора 4 соединен с первым входом ультразвукового преобразователя 5 через датчик 7 тока, а также устройство 8 деления, первый вход которого подключен к выходу датчика 7 тока, второй вход - к второму выходу ультразвукового генератора 4 и второму входу ультразвукового преобразователя 5, устройство 9 контроля сварочных систем, соединенное первым входом с выходом устройства 8 деления, вторым входом - с третьим выходом ультразвукового генератора 4, накопитель 10 информации, устройство 11 маскирования, первый дешифратор 12, мультиплексор 13, устройство 14 управления и второй дешифратор 15. При этом устройство 14 управления первым входом и выходом соединено

с устройством 3 позиционирования, кинематически связанного либо с рабочим сто- лом 2, либо с ультразвуковым преобразователем 5 (на фиг. 1 штриховой линией показана связь с ультразвуковым преобразователем 5). Вторым входом и выходом устройство 14 управления связано с четвертым входом и выходом ультразвукового генератора 4, третьим выходом-с первым входом накопителя 10 информации, третьим входом - с выходом мультиплексора 13 и четвертым выходом - с первым входом мультиплексора 13. Устройство 11 маскирования выходом подключено к входу второго дешифратора 15, первым входом - к выходу накопителя 10 информации, а вторым входом - к входу первого дешифратора 12, входу накопителя 10 информации и выходу устройства 9 контроля сварочных систем.

Установка для монтажа выводов работает следующим образом.

Перед монтажом выводов фиксируют обрабатываемый прибор на рабочем столике 2; методом технологической пробы выбирают необходимые параметры сварочного импульса на выходе ультразвукового генератора 4: амплитуду и длительность радиоимпульса, возбуждающего ультразвуковой преобразователь 5, выходное сопротивление (Квых) ультразвукового генератора 4, режим работы при постоянном напряжении на выходе ультразвукового генератора 4 (), режим работы при постоянном токе на выходе ультразвукового генератора 4 (Рвых °°), либо какой-либо промежуточный режим). Убедившись, что качество соединений удовлетворяет поставленным требованиям, переводят установку в режим обучения диагностики. В этом режиме устройство 14 управления вначале выполняет тест доверия, т. е. осуществляет проверку на Исправность всех составных частей самого устройства 14 управления, а также устройства 3 позиционирования, контролируя сигнал готовности, поступающий на его первый вход с выхода устройства 3 позиционирования, и ультразвукового генератора 4, контролируя сигнал готовности на четвертом выходе генератора 4, который поступает на второй вход устройства 14 управления. После успешного выполнения теста доверия устройство 14 управления устанавливает на своем третьем выходе сигнал, переключающий накопитель 10 в режим накопления информации, включает режим игнорирования сигналов, поступающих на третий вход устройства 14 управления с выхода мультиплексора 13, и ожидает разрешение сварки. При поступлении, например,

от оператора, команды на сварку устройство 14 управления через свой первый выход осуществляет передачу устройству 3 позиционирования координат позиции первой

сварки и команды позиционирования на вывод ультразвукового преобразователя на позицию сварки. После приема этой команды устройство 3 позиционирования снимает на своем выходе сигнал готовности, инфор0 мируя устройство управления 14 о том, что команда на позиционирование принята, и осуществляет вывод ультразвукового преобразователя 5 на позицию сварки. Завершив указанную операцию, устройство 3

5 позиционирования передает на первый вход устройства 14 управления сигнал готовности, указывающий на то, что команда позиционирования выполнена и ультразвуковой преобразователь 5 находится на по0 зиции сварки. Получив этот сигнал, устройство 14 управления через свой второй выход передает на вход ультразвукового генератора 4 команду на формирование сварочного импульса (Пуск УЗ Г). По этой

5 команде ультразвуковой генератор 4 снимает на своем четвертом выходе сигнал готовности, подтверждая прием команды Пуск УЗ Г и увеличивает амплитуду сигнала | возбуждения ультразвукового преобразова0 теля 5 до выбранного оператором значения. Под действием сигнала возбуждения в ультразвуковом преобразователе 5 возникают механические колебания, которые с помощью инструмента 6 передаются в зону

5 сварки. В результате относительного перемещения соединяемых деталей выделяется энергия, удаляются окисные и другие пленки с поверхностей деталей (в данном случае с присоединяемого вывода и контактной

0 площадки полупроводникового прибора), растет температура в зоне сварки и под действием указанных факторов, а также под действием усилия сжатия соединяемых де- талей образуется сварное соединение. По

5 мере образования сварочного соединения растет сопротивление перемещению инструмента 6, что приводит к уменьшению им- митанса входной цепи ультразвукового преобразователя 5. Так как сила сопротив0 ления перемещению инструмента 6 зависит также от жесткости крепления полупроводникового прибора на рабочем столике 2, жесткости крепления рабочего столика 2 на станине установки 1, стабильности усилия

5 сжатия соединяемых деталей, то, наблюдая за изменениями иммитанса входной цепи преобразователя во время сварки, можно судить не только о ходе процесса сварки, но и о качестве функционирования рабочего столика 2, устройства 3 позиционирования,

ультразвукового преобразователя 5 с рабочим инструментом 6, ультразвукового генератора 4, датчика 7 тока, ycTpotfcfea 8 деления, устройства 9 контроля сварочных систем и посторонних вибрациях станины 1. Ток, протекающий во входной цепи ультразвукового преобразователя 5, регистрируется датчиком 7 тока, с выхода которого сигнал поступает на первый вход устройства 8 деления. На второй вход устройства 8 деления с второго выхода ультразвукового генератора 4 поступает напряжение возбуждения ультразвукового преобразователя 5. Устройство 8 деления, выполняя деление входных сигналов,: формирует выходной сигнал, значение которого пропор- ционально иммитансу входной цепи ультразвукового преобразователя 5. Таким образом, сигнал на выходе устройства 8 деления не зависит от изменений амплитуды сигнала, возбуждающего ультразвуковой преобразователь5 и выходного сопротивления ультразвукового генератора 4, а определяется исключительно иммитансом входной цепи ультразвукового преобразователя 5 и коэффициентом передачи устройства 8 деления. Устройство 9 контроля сварочных систем, на второй вход которого с третьего выхода ультразвукового генератора 4 поступает команда на анализ характера изменения сигнала HS выходе устройства 8 деления, выделяет характерные признаки формы указанного сигнала .отражающих характер изменения иммитанса входной цепи ультразвукового преобразователя 5 во время сварки, и по совокупности признаков опознает форму указанного сигнала. Информация об этой форме, содержащаяся, например, в виде бинарного кода в выходном сигнале устройства 9 контроля сварочных систем, поступает на накопитель 10 информации, в котором она запоминается. После окончания сварки ультразвуковой генератор 4 выдает устройству 14 управления сигнал готовности и, если процесс накопления информации не окончен, ультразвуковой преобразователь 5 перемещается на позицию ожидания следующей сварки, В дальнейшем после поступления команды на сварку цикл работы установки повторяется до тех пор, пока не окончится накопление информации. Если накопление информации окончено, то ультразвуковой преобразователь 5 перемещается в исходное положение. Решение об окончании накопления информации принимает либо устройство управления 14, например, после монтажа одного или нескольких приборов, либо оператор. Так как информация, зафиксированная в этом режиме в накопителе 10 информации, является эталонной, то во время обучения диагностики необходимо обеспечить качество и контроль качества сварки, например, визуальный, 5Дальнейшее функционирование установки происходит в режиме диагностики качества.

В этом режиме протокол обмена между устройством 14 управления, устройством 3

10 позиционирования и ультразвуковым генератором 4 остается прежним. Накопитель 10 информации переводится в режим хранения информации, мультиплексор 13 переводится в режим трансляции на свой выход

15 сигналов с выхода дешифратора 15.

После поступления команды на сварку осуществляется перемещение ультразвукового преобразователя 5 на позицию сварки и пуск ультразвукового генератора 4. Во

0 время сварки устройство 9 контроля сварочных систем анализирует характер изменения сигнала на своем первом входе, отражающий ход процесса сварки и после окончания сварочного, импульса по резуль5 татам анализа формирует на своем выходе сигнал, который поступает на второй вход устройства .11 маскирования. На первый вход устройства маскирования 11 поступает сигнал выхода накопителя 10 информации.

0 Если в выходном сигнале устройства 9 контроля сварочных систем содержится информация, уже хранящаяся в накопителе 10 (сварка прошла успешно), то аварийный сигнал на выходе устройства 11 маскирования

5 не появляется, а следовательно, не появляется он и на выходе мультиплексора 13. Поэтому устройство 14 управления перемещает ультразвуковой преобразователь 5 на позицию ожидания следующей

0 сварки. В дальнейшем цикл сварки повторяется до тех пор, пока в выходном сигнале устройства 9 контроля сварочных систем не появится новая информация, отличная от хранящейся в накопителе 10 информации.

5 Это событие свидетельствует о том, что в ходе процесса сварки произошли отклонения, при которых качество соединения не гарантируется. На выходе устройства 11 маскирования появляется аварийный сигнал,

0 поступающий на вход дешифратора 15. Дешифратор 15 дешифрирует аварийный сигнал и определяет вероятную причину нарушения нормального течения процесса сварки, например ошибка позиционирова5 ния, неудовлетворительная фиксация обрабатываемого прибора на рабочем столике, наличие посторонних вибраций и т. п. Сигнал с выхода дешифратора 15 транслируется на выход мультиплексора 13. Устройство

14 управления, обнаружив на выходе муль

типлексора 13 сигнал, прерывает цикл сварки, запоминает сообщение мультиплексора 13, переключает мультиплексор 13 в режим трансляции сигнала с выхода первого дешифратора 12, выводит ультразвуковой преобразователь 5 в исходное положение и осуществляет контрольный пуск ультразвукового генератора 4. Устройство контроля сварочных систем 9 анализирует характер изменения сигнала на выходе устройства 8 деления и после окончания контрольного импульса ультразвукового генератора 4 формирует на своем выходе сигнал, несущий информацию о функционировании ультразвукового преобразователя 5, устройства 8 деления, ультразвукового генератора 4 и устройства 9 контроля сварочных систем. Этот сигнал дешифрируется дешифратором 12, на выходе которого формируется сигнал, отражающий состояние ультразвукового преобразователя 5. ультразвукового генератора 4, устройства 8 деления и устройства 9 контроля сварочных систем. Этотсигнал через мультиплексор 13 попадает на третий вход устройства 14 уп- равления и, если это состояние не соответствует норме, устройство 14 управления формирует сообщение оператору о том, что неисправно устройство контроля сварочных систем 9, ультразвуковой, преобразователь 5, ультразвуковой генератор 4 или устройство 8 деления. После этого установка переходит в режим ожидания действий оператора. Если сигнал на выходе мультиплексора 13 свидетельствует о нормальном функциони- ровании диагностической системы: ультразвуковой генератор 4, ультразвуковой преобразователь 5, устройство 8 деления, датчик 7тока, устройство 9 контроля сварочных систем, то устройство 14 управления выдает оператору сообщение о неисправности остальных частей установки: рабочего столика, ошибка позиционирования и т, п. После этого установка переходит в режим ожидания действий оператора по устране- нию обнаруженных неисправностей.

Таким образом, предлагаемая установка позволяет увеличить глубину диагностики, что уменьшает время поиска неисправности и увеличивает реальную производительность установки.

Устройство 8 деления содержит последовательно соединенные амплитудный детектор 16, усилитель 17 с регулируемым коэффициентом усиления и фильтр 18 верх- них частот, причем второй вход усилителя с регулируемым коэффициентом усиления 17 является первым входом устройства 8 деления, вход амплитудного детектора 16 - вторым входом устройства 8 деления, а выход

фильтра 18 верхних частот - выходом устройства 9 деления.

Устройство 8 деления работает следующим образом.

Переменный сигнал, поступающий на второй вход устройства 8 деления с выхода ультразвукового генератора 4 детектируется амплитудным детектором 16 и поступает на первый вход усилителя с регулируемым коэффициентом 17 усиления (вход Z перемножителя К525ПС2, который использован в качестве усилителя 15). Зависимость коэффициента усиления К усилителя 17 от напряжения на первом входе определяется

выражением К -Q-, где lh - значение напряжения на первом входе усилителя 17. Поэтому значение амплитуды напряжения U на выходе усилителя 17 определится выражением U 1)2/U1, где U2 - значение амплитуды переменного сигнала на втором входе усилителя 17,

Благодаря наличию фильтра 18 верхних частот срезается постоянная составляющая напряжения на выходе усилителя 17 и устраняется влияние температурного дрейфа усилителя 17 на функционирование устройства 9 деления. Поскольку U2 I, где I - ток во входной цепи ультразвукового преобразователя 5, a Ui 11узп, где Uy3n - напряжение возбуждения преобразователя 5, то

U г.--V у, где Y - иммитанс входной

иузп

цепи ультразвукового преобразователя 5, т.е. независит от изменений напряжения возбуждения ультразвукового преобразователя.

Устройство маскирования состоит из последовательно соединенных инверторов 19, 20,.,.,N и логических элементов 2ИЛИ, 191, 20,...М|+1.

Число этих элементов равно числу характерных профилей изменения иммитанса ультразвукового преобразователя 5 в ходе процесса сварки, которые может познать устройство 9 контроля сварочных систем, плюс некоторое число, равное числу избыточных разрядов, используемых для контроля исправности устройства 9 контроля сварочных систем.

Совокупность первых входов элементов 2ИЛИ образует первый шинный вход устройства 11 маскирования, совокупность входов инверторов - второй шинный вход устройства маскирования 11, а совокупность выходов элементов 2 ИЛИ - шинный выход устройства маскирования.

Если принять, что активным уровнем является уровень, равный потенциалу логического нуля, то с первых входов логических элементов 2ИЛИ 191, 20I...,NI+1 на выходы этих логических элементов попадает только та информация, которая отсутствует на входах инверторов 19, 20N.

Предложенная установка монтажа выводов обладает более высокой производительностью вследствие сокращения времени восстановления состояния нормального функционирования за счет увеличения глубины диагностики.

Ф о р м у л а и з о б р е т е н и я 1. Установка для монтажа выводов, содержащая станину и установленный на ней рабочий стол, устройство позиционирования, ультразвуковой преобразователь с рабочим инструментом, ультразвуковой генератор, первым выходом соединенный через датчик тока с первым входом ультразвукового преобразователя, устройство деления, первый вход которого подключен к выходу датчика тока, а второй вход - к второму выходу ультразвукового генератора и второму входу ультразвукового преобразователя, устройство контроля сварочных систем, соединенное первым входом с выходом устройства деления, а вторым входом - с третьим выходом ультразвукового генератора, накопитель информации, мультиплексор и устройство управления, первыми входом и выходом связанное с устройством позиционирования, вторым входом и выходом соответственно - с четвертым выходом и входом ультразвукового генератора, третьим выходом - с первым входом накопителя информации и четвертым выходом - с первым входом мультиплексора, отличающаяся тем, что, с целью повышения производительности, в нее дополнительно введены устройство маскирования, первый и второй дешифраторы,

в ходы которых подключены соответственно к второму и третьему входам мультиплексора, выход которого связан с третьим входом устройства управления, при этом устройство маскирования выходом подключено к входу второго дешифратора, первым входом - к выходу накопителя информации, а вторым входом - к выходу первого дешифратора, входу накопителя информации и выходу устройства контроля, сварочных

систем.

2.Установка по п. 1, о т л и ч а ю щ а я- с я тем. что устройство деления содержит последовательно соединенные амплитудный детектор, усилитель с регулируемым коэффициентом усиления и фильтр верхних частот, причем второй вход усилителя с регулируемым коэффициентом усиления является первым входом устройства деления, вход амплитудного детектора является вторым входом устройства деления, а выход фильтра верхних частот является выходом устройства деления.

3.Установка по п. 1, о т ли ч а ю ща я- с я тем, что устройство маскирования включает группу последовательно соединенных инвертора и логического элемента 2ИЛИ, причем совокупность первых входов логических элементов 2ИЛИ соединены с образованием первого шинного входа устройства

маскирования, совокупность входов инверторов соединена с образованием второго шинного входа устройства маскирования, а совокупность выходов логических элементов 2ИЛ И соединена с образованием шйнного выхода устройства маскирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ диагностики установки ультразвуковой сварки | 1990 |

|

SU1770105A1 |

| ИМИТАТОР СИГНАЛОВ УПРАВЛЕНИЯ ПОЗИЦИОНИРОВАНИЕМ МАГНИТНЫХ ГОЛОВОК ОТНОСИТЕЛЬНО МАГНИТНЫХ ДИСКОВ | 1991 |

|

RU2017239C1 |

| Установка для ультразвуковой микросварки | 1989 |

|

SU1719178A1 |

| Устройство для входного контроля изделий | 1989 |

|

SU1619313A1 |

| Устройство определения временного положения импульсных сигналов | 1988 |

|

SU1596301A1 |

| Устройство для проверки исправности многопроводных кабелей | 1987 |

|

SU1638673A1 |

| Устройство для входного контроля изделий | 1990 |

|

SU1746388A2 |

| Устройство для тренировки яхтсменов | 1982 |

|

SU1056254A1 |

| Устройство для ультразвуковой сварки | 1988 |

|

SU1569146A1 |

| МНОГОКАНАЛЬНАЯ ТЕЛЕМЕТРИЧЕСКАЯ СЕЙСМОРАЗВЕДОЧНАЯ СИСТЕМА | 1994 |

|

RU2107312C1 |

Изобретение относится к микроэлектронике. Цель изобретения - увеличение производительности. Поставленная цель достигается путем увеличения глубины диагностики качества функционирования установки. Установка содержит станину с расположенными на ней рабочим столиком, устройством позиционирования, последовательно соединенными ультразвуковым генератором, ультразвуковым преобразователем (УЗП) с рабочим инструментом и датчиком тока, последовательно соединенными устройством деления, устройством контроля сварочных систем (УКСС) накопителем информации, а также мультиплексором и устройством управления устройства маскирования и двух дешифраторов. Установка позволяет более полно расшифровать информацию о функционировании установки, полученную УКСС анализом изменений импеданса УЗП не только во время сварки, но и в холостом ходу и за счет этого более точно локализовать вероятную причину нарушения состояния нормального функционирования установки. 2 з. п. ф-лы, 5 ил.

Фиг.1

faopouwt/Mttti &/J

Фиг. 3

/ УШ 9

1 $

V

I

A

С

0Јучение Ъюгностим

-1

гест iofopt/ff, &к. накоплен.

Вы fa) УМ на

МЩ. cfoflW

Пуск УЫ

v&) УЗ/75 j fffjei /1ш#.

(К6НЈЦ. Л

Фиг. 4

)

ff&Wf,ywSw

), &е}. с/.

/ФуМеЦиоН. /

Ufx, Ъиогн, J

8rs, юхапит. f/ese. ученая

flepeft.&flWM}. tfapfftf.

Uw/ft/J tti H /3

tZapw -t Ј(

wr

30/r0Sf, eoefai, Hte Пер(М- М4$ У$Л / cx. /TM.

link ЧЫ

, (ut-1 ftfaehf, V ( ,К(Ј,М

Of/M. уьпнат. ыкоЬ. utf.cfaflKtt

ЛММУ tux.M

t.

Cttfej.OHMtAp.

tjwttff, «etTap.

5

| Патент США №4606490, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

Авторы

Даты

1992-03-15—Публикация

1990-01-08—Подача