Изобретение относится к черной металлургии высокопрочных сталей для строительных конструкций и деталей машиностроения.

Известна сталь следующего химического состава, мас.%: Углерод 0,14-0,20 Кремний 0,30-0,60 Марганец 1,3-1,7 Азот 0,015-0,025 Ванадий 0,08-0,14 Железо (по ГОСТ 19282-73) Остальное

Сталь предназначена для производства горячекатаного листа при изготовлении деталей грузовых автомобилей, имеет удовлетворительные прочностные свойства в сочетании с усталостной прочностью, однако не позволяет получить высокие прочностные характеристики наряду с хорошей штампуемостью листа.

Наиболее близкой к изобретению по технической сущности и достигаемому положительному результату является сталь, содержащая, мас. % : Углерод 0,17-0,24 Марганец 1,20-1,50 Кремний 0,30-0,50 Титан 0,08-0,14 Медь 0,02-0,30 Алюминий 0,02-0,08 Кальций 0,0005-0,015 Барий 0,0005-0,01 Железо Остальное [1]

Сталь используется для изготовления лонжеронов рам большегрузных автомобилей, имеет удовлетворительную штампуемость, однако не может обеспечить комплексное сочетание высокой прочности и штампуемости.

В основу изобретения поставлена задача создания стали с сочетанием повышенной прочности и штампуемости.

Задача решена тем, что сталь дополнительно содержит азот, ванадий, магний в следующих соотношениях, мас.%: Углерод 0,15-0,22 Марганец 1,0-1,5 Кремний 0,2-0,8 Ванадий 0,05-0,15 Алюминий 0,01-0,05 Титан 0,005-0,05 Азот 0,01-0,03 Кальций 0,001-0,01 Барий 0,001-0,01 Магний 0,001-0,01 Железо Остальное

При сравнении заявляемого изобретения с прототипом было выявлено, что существенным отличительным признаком данного изобретения является введение в состав стали новых компонентов - азота, ванадия, магния при следующем соотношении компонентов, мас.%: Углерод 015-0,22 Марганец 1,0-1,5 Кремний 0,2-0,8 Ванадий 0,05-0,15 Алюминий 0,01-0,05 Титан 0,005-0,05 Азот 0,01-0,03 Кальций 0,001-0,01 Барий 0,001-0,01 Магний 0,001-0,01 Железо Остальное

Следовательно, заявляемое техническое решение соответствует критерию "новизна".

В результате анализа известных составов сталей выявлены стали, в которых достигается повышение прочности при введении ванадия (авт.св. N 722984, 1980; авт. св. 231837, 1968), а также при введении в сталь азота и ванадия (авт. св. 316743, 1971; авт.св. 627180, 1978). Кроме того, обнаружены авторские свидетельства, в которых введение магния, кальция или бария (авт.св. 648640, 1979; авт.св. 1157120, 1985; авт.св. 730806, 1980; авт.св. 916584, 1982) обеспечивает повышение механических свойств.

Однако ни в одном из выявленных решений не достигается одновременного повышения прочности и штампуемости, как в предлагаемом.

Таким образом, содержание элементов и их соотношение в стали обеспечивает новые свойства - одновременное повышение прочности и штампуемости, что позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

Введение ванадия в количестве 0,05-0,15% и азота в количестве 0,01-0,03% (при наличии в составе Ti 0,005-0,05%) приводит к повышению прочности сплава вследствие взаимодействия дислокаций с выделяющимися частицами комплексного карбонитрида. Между отдельными частицами наблюдается прогиб линий дислокаций, а у частиц - нагромождение дислокаций. Напряжение от дислокационных петель, окружающих частицы, препятствует дальнейшему скольжению и воздействует на дислокационные источники. В этом случае упрочнение описывается механизмом Орована, и прирост предела текучести составлялет

Δσд.ч= 0,85M ln

ln где М - ориентационный фактор;

где М - ориентационный фактор;

G - модуль сдвига;

b - вектор Бюргерса;

Φ - коэффициент, характеризующий тип взаимодействующих с частицами дислокаций; - средний размер частиц;

- средний размер частиц;

λ - расстояние между частицами.

Параметр λ непосредственно зависит от природы выделяющейся фазы, количества легирующего элемента в стали, что определяет степень пересыщения твердого раствора, размер выделений, который в случае предлагаемой стали составляет ≈ 30 нм.

Дисперсионное упрочнение также определяется взаимодействием между выделившимися частицами комплексного карбонитрида и дислокациями. Между отдельными частицами наблюдается прогиб дислокаций, а у частиц - нагромождение дислокаций. При огибании частиц (VTi)(CN) дислокациями существенно повышаются не только прочностные свойства, но и штампуемость.

Так при введении ванадия, азота и магния в количестве соответственно 0,05-0,15%; 0,01-0,03%; 0,001-0,01% штампуемость стали повышается (таблица). Построение предельной кривой штампуемости в координатах главных деформаций по двум направлениям Е1 и Е2 показало, что при сохранении значений деформаций Е2 величина деформации Е1 предлагаемой стали возрастает на 10-15% по сравнению с соответствующими величинами стали-прототипа. Проведение дополнительных исследований полей напряжений реальной детали (лонжерона) и соотношение их с полученной кривой предельной штампуемости предлагаемой стали дают основание сделать вывод, что надежность процесса штамповки повышается, следовательно, уменьшается вероятность возникновения трещин, разрывов.

Введение магния в количестве 0,001-0,01% при наличии в стали кальция и бария создает условия, позволяющие получить весьма диспергированные неметаллические включения. Магний также обеспечивает более однородное распределение включений по размерам, при этом происходит изменение в характере морфологии включений, - они приобретают благоприятную глобулярную форму. Введение магния в состав комплексного модификатора (с Ва, Са) снижает реактивность кальция и бария, повышая их эффективность как модификаторов.

Превышение верхнего предела в содержании ванадия (свыше 0,15%) и азота (свыше 0,03%) обуслoвливает укрупнение комплексных карбонитридов, что приводит к понижению прочности и штампуемости. Также снижает эти характеристики и содержание ванадия менее 0,05% и азота менее 0,01%, что определяет образование малого количества комплексных карбонитридов, в связи с чем возможно наличие свободных атомов углерода, образующих атмосферы Котрелла и Сузуки на дислокациях.

Превышение содержaния магния свыше 0,01% приводит к недостаточному усвоению магния в стали, загрязнению стали по неметаллическим включениям, которые снижают штампуемость стали, являясь концентраторами напряжений и местами зарождения трещин. Содержание магния ниже 0,001% не дает эффекта воздействия на морфологию неметаллических включений.

П р и м е р. Сталь выплавляли в мартеновской печи, производили легирование, модифицирование и азотирование металла. Разливка осуществлялась в слитки весом 20 т. Сталь подвергали отжигу, прокатывали на лист толщиной 8 мм.

Механические испытания проводили на образцах по ГОСТ 1497-84, ГОСТ 9454-78.

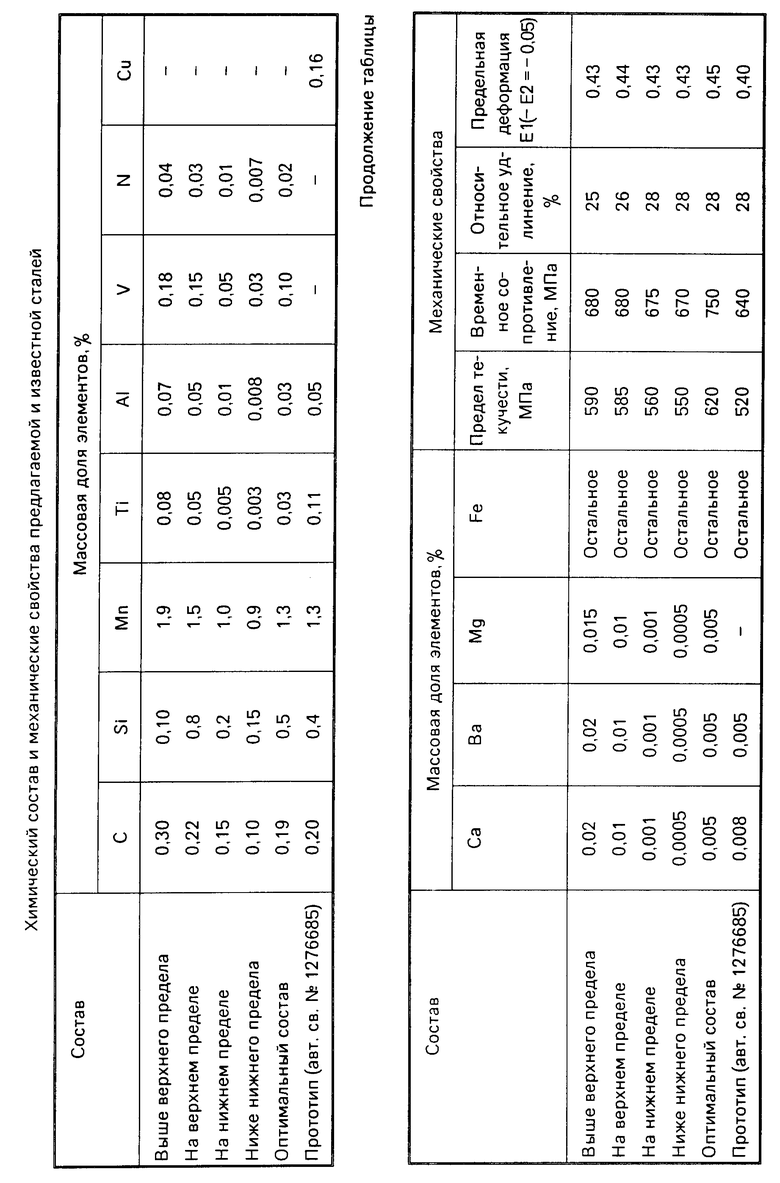

Химический состав и механические свойства предлагаемой и известной сталей приведены в таблице.

Результаты механических испытаний и определение штампуемости показывают, что предлагаемая сталь имеет более высокие характеристики прочности и штампуемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ | 1992 |

|

RU2040577C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2013461C1 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1990 |

|

RU2040581C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ | 1991 |

|

RU2023045C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2001 |

|

RU2190685C1 |

| СТАЛЬ | 2008 |

|

RU2364657C1 |

| СТАЛЬ | 1993 |

|

RU2064522C1 |

| СТАЛЬ | 1999 |

|

RU2154123C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

Изобретение относится к черной металлургии, в частности к стали для строительных конструкций и деталей машиностроения. С целью повышения прочности и штампуемости сталь дополнительно содержит азот, ванадий, магний при следующем соотношении компонентов, мас.%: углерод 0,15-0,22; марганец 1,0-1,5; кремний 0,2-0,8; ванадий 0,05-0,15; алюминий 0,01-0,05; титан 0,005-0,05; азот 0,01-0,03; кальций 0,001-0,01; барий 0,001-0,01; магний 0,001-0,01; железо остальное. 1 табл.

СТАЛЬ, содержащая углерод, марганец, кремний, титан, алюминий, кальций, барий, железо, отличающаяся тем, что она дополнительно содержит азот, ванадий, магний при следующем соотношении компонентов, мас.%:

Углерод 0,15 - 0,22

Марганец 1,0 - 1,5

Кремний 0,2 - 0,8

Ванадий 0,05 - 0,15

Алюминий 0,01 - 0,05

Титан 0,005 - 0,05

Азот 0,01 - 0,03

Кальций 0,001 - 0,01

Барий 0,001 - 0,01

Магний 0,001 - 0,01

Железо Остальное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сталь | 1985 |

|

SU1276685A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1994-12-30—Публикация

1992-05-12—Подача