Изобретение относится к черной металлургии, конкретнее к составу конструкционной низкоуглеродистой стали для холодной штамповки с покрытием эмалью.

Наиболее близкой по технической сущности является сталь, содержащая следующие компоненты, мас. %:

Углерод - 0,02-0,08

Марганец - 0,2-0,6

Кремний - 0,005-0,1

Медь - 0,01-0,1

Алюминий - 0,02-0,07

Бор - 0,001-0,05

Кальций - 0,0005-0,01

Железо - Остальное

(см. авт. св. СССР N1647037, кл. C 22 C 38/16, Бюлл. изобр. N 17, 1991).

Недостатком известной стали является ее повышенная водородопроницаемость и склонность к образованию на поверхности эмалированных изделий дефекта типа "рыбья чешуя". Кроме того, известная сталь не обладает достаточной прочностью и необходимой величиной сопротивления деформации при обжиге нанесенной на нее эмали, что приводит к короблению и прогибу изделий сверх допустимых значений.

Технический эффект при использовании изобретения заключается в повышении сопротивления деформации холоднокатаной конструкционной низкоуглеродистой стали, а также в снижении чувствительности стали к образованию дефекта "рыбья чешуя" при покрытии эмалью, в условиях ее высокой штампуемости.

Указанный технический эффект достигается тем, что сталь дополнительно содержит азот, ванадий и ниобий.

Сталь содержит компоненты в следующих пределах, мас.%:

Углерод - 0,02-0,08

Марганец - 0,2-0,6

Кремний - 0,005-0,1

Медь - 0,01-0,1

Алюминий - 0,02-0,07

Бор - 0,001-0,05

Кальций - 0,0005-0,01

Азот - 0,003-0,006

Ванадий - 0,0005-0,005

Ниобий - 0,0005-0,005

Железо - Остальное

При этом суммарное содержание в стали ванадия и ниобия составляет ≤ 0,0055%.

Добавка в сталь азота приводит к образованию в стали нитридов. Наличие дисперсных нитридных включений в стали позволяет сформировать в стали равноосную мелкозернистую структуру с небольшой разнозернистостью, что уменьшает проницаемость ее водородом и чувствительность к дефекту типа "рыбья чешуя". Достигаемая зеренная структура и дисперсные неметаллические включения являются эффективным средством, препятствующим миграции дислокаций и повышающим прочностные характеристики стали. Сказанное исключает коробление и прогиб сверх допустимых пределов, изделий из листовой стали при обжиге эмали.

Наличие дисперсных нитридных включений в стали способствует формированию при окончательном отжиге листовой металлопродукции текстуры с преобладанием ориентировок (III) и (UWW), что повышает штампуемость стали.

При содержании в стали азота менее 0,003%, ниобия и ванадия менее 0,0005% каждого, уровень прочности стали будет ниже, а разнозернистость выше допустимых значений. При больших значениях: азота > 0,006%; ниобия и ванадия > 0,005% каждого, будет образовываться повышенное количество нитридов, сверх допустимых пределов, что приведет к ухудшению штампуемости стали.

Ограничение суммарного содержания в стали ванадия и ниобия ≤0,0055% объясняется требованиями предотвращения образования количества нитридных включений сверх допустимых пределов, а также чрезмерного измельчения зерна и связанного с этим ухудшения штампуемости стали.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемой стали с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Сталь выплавляют в конвертере емкостью 180-300 т, разливают в непрерывнолитые слитки толщиной 200-250 мм, производят горячую прокатку слябов на полосы толщиной 2-4 мм, холодную прокатку на толщину 0,5 - 1,5 мм, непрерывный или колпаковый отжиг, дрессировку с обжатием 0,8-1,2%.

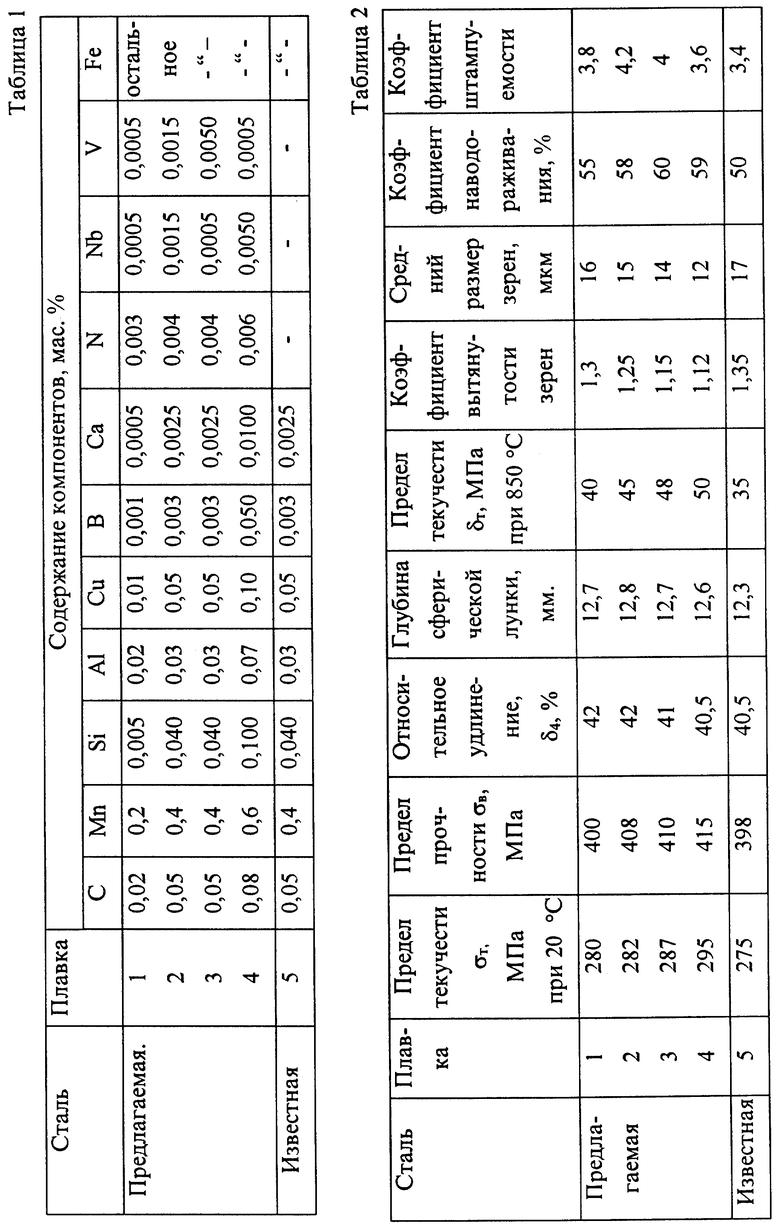

Химический состав предлагаемой и известной стали приведен в табл. 1, результаты испытаний - в табл. 2.

Применение изобретения позволяет повысить качество листовой стали за счет улучшения ее штампуемости в условиях покрытия эмалью. При этом выход годных эмалированных изделий увеличивается на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И СПОСОБ ЕЕ ГОРЯЧЕЙ ПРОКАТКИ | 2007 |

|

RU2361006C2 |

| СТАЛЬ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2001 |

|

RU2190685C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 260 | 2010 |

|

RU2432404C1 |

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОКАТАНЫХ ПОЛОС НИЗКОЛЕГИРОВАННОЙ СТАЛИ КЛАССА ПРОЧНОСТИ 220 | 2011 |

|

RU2452778C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2212468C1 |

| РУЛОННЫЙ ПРОКАТ ИЗ ХОЛОДНОКАТАНОЙ СТАЛИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2023 |

|

RU2821636C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 1999 |

|

RU2161210C1 |

| СТАЛЬ ДЛЯ ЭМАЛИРОВАНИЯ И ИЗДЕЛИЯ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2000 |

|

RU2164544C1 |

| СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2010 |

|

RU2463374C2 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

Изобретение относится к металлургии, в частности к составу конструкционной низкоуглеродистой стали для холодной штамповки с покрытием эмалью. Предложенная сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,02 - 0,08; марганец 0,2 - 0,6; кремний 0,005 - 0,1; медь 0,01 - 0,1; алюминий 0,02 - 0,07; бор 0,001 - 0,05; кальций 0,0005 - 0,01; азот 0,001 - 0,006; ванадий 0,0005 - 0,003; ниобий 0,0005 - 0,003; железо - остальное. Суммарное содержание в стали ванадия и ниобия составляет не более 0,0055 мас. %. Техническим результатом изобретения является повышение сопротивления деформации холоднокатаной конструкционной низкоуглеродистой стали, а также снижение чувствительности стали к образованию дефекта "рыбья чешуя" при покрытии эмалью. 2 табл.

Сталь, содержащая углерод, марганец, кремний, медь, алюминий, бор, кальций, железо, отличающаяся тем, что она дополнительно содержит азот, ванадий и ниобий при следующем соотношении компонентов, мас.%:

Углерод - 0,02 - 0,08

Марганец - 0,2 - 0,6

Кремний - 0,005 - 0,1

Медь - 0,01 - 0,1

Алюминий - 0,02 - 0,07

Бор - 0,001 - 0,05

Кальций - 0,0005 - 0,01

Азот - 0,001 - 0,006

Ванадий - 0,0005 - 0,003

Ниобий - 0,0005 - 0,003

Железо - Остальное

при этом суммарное содержание в стали ванадия и ниобия составляет ≤ 0,0055%.

| Сталь | 1988 |

|

SU1647037A1 |

| СТАЛЬ | 1992 |

|

RU2061780C1 |

| СИСТЕМА И СПОСОБ ОБРАБОТКИ ЖИДКОСТИ | 2016 |

|

RU2738259C2 |

| US 4830686, 16.05.1989 | |||

| Щеточный очиститель корнеклубнеплодов | 1986 |

|

SU1433432A1 |

| Способ изготовления бетонных и железобетонных изделий | 1987 |

|

SU1491729A1 |

| ГИДРОПРИВОД ФРЕЗЕРНОГО СТАНКА | 0 |

|

SU386758A1 |

| Трубчатый спиральный теплообменник | 1980 |

|

SU861915A2 |

| DE 19701443 A1, 23.07.1998 | |||

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

2000-08-10—Публикация

1999-02-18—Подача