Изобретение относится к самолетостроению и может быть использовано при изготовлении и сборке соединений с односторонним подходом.

Известны соединения самолетных конструкций с односторонним подходом к месту сборки [1]. Известное соединение листовых деталей либо панелей предполагает соединение их друг с другом посредством резьбовых крепежных элементов с жестко фиксированной и устанавливаемой на одну из соединяемых деталей предварительно гайкой-анкером. Традиционно для самолетостроения принятого фиксировать гайку к детали посредством вспомогательных заклепок малого диаметра. Однако выполнение дополнительных отверстий в детали способствует появлению в ней дополнительных концентраторов напряжений, что снижает статическую и усталостную прочность соединения деталей, а следовательно, и надежность агрегата.

Известен способ получения анкерного соединения деталей, включающий выполнение отверстий в соединяемых деталях, раззенковки в отверстии одной из деталей, анкерного элемента в виде цилиндрического корпуса с фланцем на конце, параметры которого соответствуют параметрам раззенковки в детали, сверление в анкерном элементе осевого отверстия и нарезание резьбы, установку в отверстие детали анкерного элемента с размещением фланца в раззенковке, осадку анкерного элемента, сборку пакета деталей с расположением присоединяемой детали со стороны фланца анкерного элемента и стягивание деталей винтом путем ввинчивания последнего в анкерный элемент со стороны присоединяемой детали [2].

Однако в условиях эксплуатации происходит релаксация напряжений сцепления (натяга) между стержнем анкерного элемента и стенкой отверстия под него. Этому же процессу способствует пустотелость самого анкерного элемента, а также эксплуатационная необходимость неоднократных развинчиваний анкерного соединения. Поэтому при длительной эксплуатации изделия с соединением, выполненным по известному способу, происходит проворот анкерного элемента в теле детали, что не только снижает техническую эффективность (либо даже устраняет ее) по критерию усталостной долговечности, но и ухудшает эксплуатационную технологичность соединения.

Данное техническое решение направлено на повышение надежности анкерного соединения путем повышения усталостной долговечности соединения и его эксплуатационной технологичности.

Для этого в способе получения анкерного соединения деталей анкерный элемент выполняют в виде заклепки с потайной конусной головкой, отверстие в детали под заклепку выполняют овальным с размером меньшей оси овала, равным диаметру заклепки, при этом большую ось овала ориентируют вдоль направления действия нагрузки на соединение, а сверление отверстия в заклепке и нарезание в нем резьбы осуществляют после осадки заклепки.

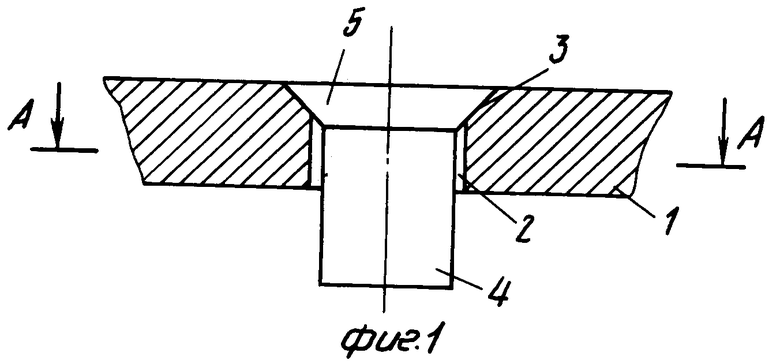

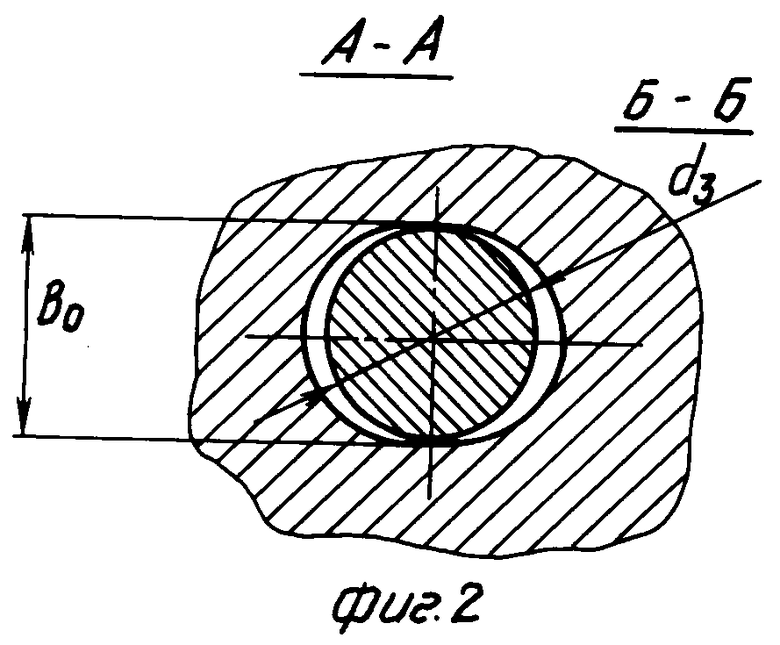

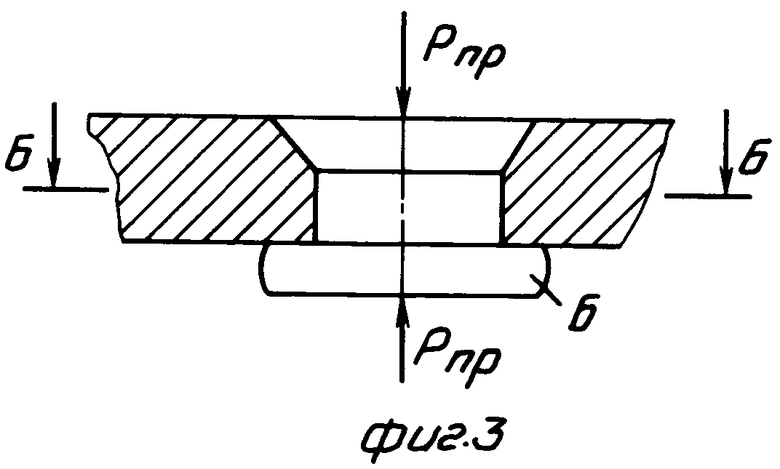

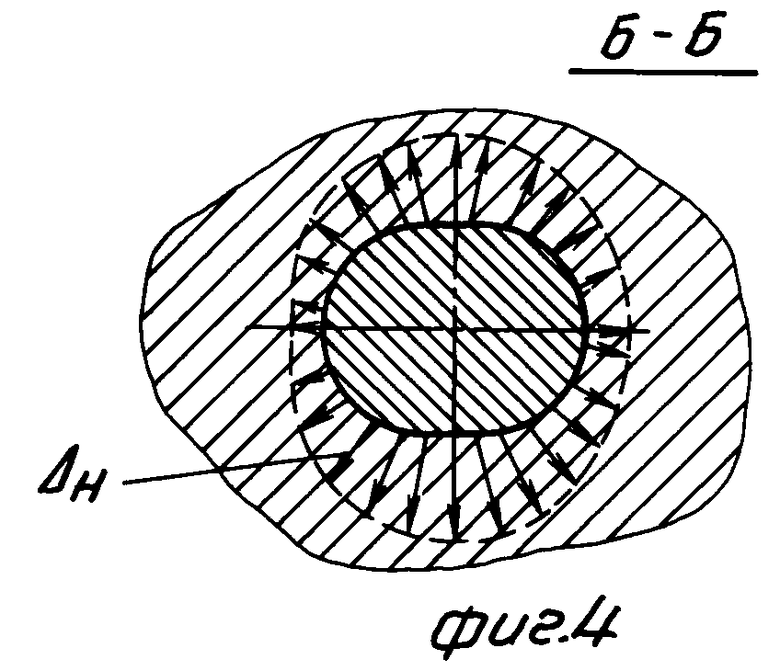

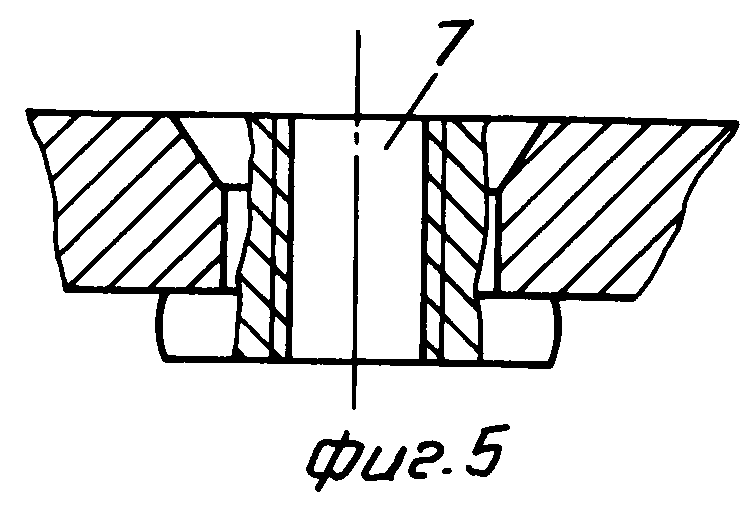

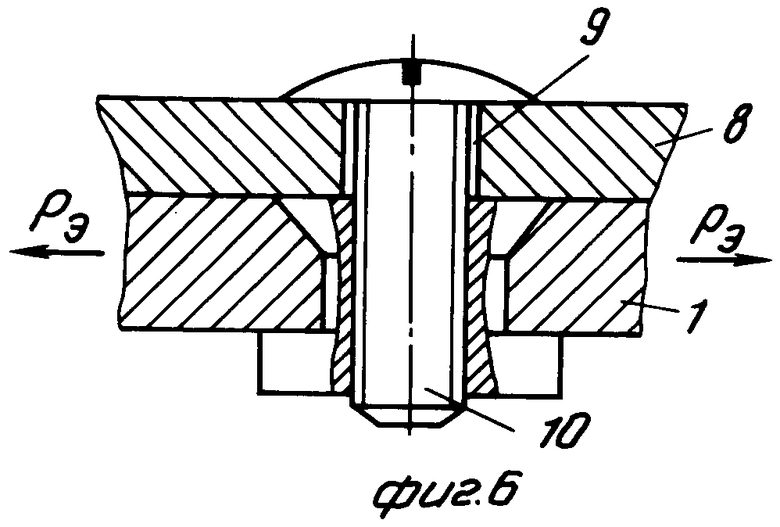

На фиг.1 представлен процесс установки анкерного элемента в одну из соединяемых деталей; на фиг.2 - разрез А-А на фиг.1; на фиг.3 - процесс закрепления анкерного элемента в детали; на фиг.4 - разрез Б-Б на фиг.3 и параметры напряженного состояния в детали; на фиг.5 - процесс выполнения в анкерном элементе сборочного отверстия; на фиг.6 - конструкция и характер эксплуатационного нагружения анкерного соединения деталей.

Для получения анкерного соединения (разъемного, но с односторонним подходом к месту соединения) листовых деталей (см.фиг.6), необходимо в одной из соединяемых деталей 1 выполнить отверстие 2 с конической зенковкой 3 (фиг.1), причем отверстие выполняют овальным с направлением большей оси овала вдоль направления предстоящего действия на соединение эксплуатационной нагрузки Рэ.

Раздельно выполняют анкерный элемент в виде заклепки с цилиндрическим стержнем 3 и конической потайной головкой 5, причем геометрические параметры головки заклепки (угол конусности, высота, диаметр основания) должны соответствовать подобным параметрам зенковки отверстия, а диаметр цилиндрической части заклепки выполняют равным размеру меньшей оси овала bо, т.е. bо=dз (фиг.2).

После этого заклепку (анкерный элемент) устанавливают в отверстие и производят его осадку (расклепывание, например, на прессах) приложением двухстороннего расклепывающего усилия Рпр до образования замыкающей головки заклепки 6, т. е. произошел процесс фиксации анкерного элемента (осевой и радиальной) в детали 1 (фиг.3). Но если осевая фиксация заклепки (вдоль ее оси) произошла с образованием головки 6, то радиальная фиксация заклепки (от проворота) произошла при заполнении заклепки овального отверстия 2 и образования на стенках отверстия радиального натяга Δн (фиг.4).

Теперь овальность расклепанного стержня заклепки гарантирует непроворачивание заклепки в теле детали. Вместе с этим неравномерность радиального зазора при установке заклепки между ее стержнем и стенкой отверстия приводит к возникновению неравномерного радиального натяга по отверстию. Натяг Δн наибольший, где минимален зазор при установке заклепки (точнее он отсутствовал), т.е. по сечению, перпендикулярному направлению нагрузки на соединение Рэ, а это сечение является местом вероятного усталостного разрушения и натяг минимален в перпендикулярном сечении (вдоль нагрузки).

Повышение степени натяга по месту разрушения, а также снижение уровня окружных напряжений растяжения по контуру отверстия (эпюра окружных напряжений повернута относительно эпюры Δн на 90о) приводит к повышению усталостной долговечности детали с анкерным элементом, а овальность стержня расклепанной заклепки - к повышению эксплуатационной надежности (отсутствие проворачивания при разборках) анкерного соединения.

После расклепывания заклепки производят выполнение в ней соосного отверстия с резьбой 7. Отверстие образуют традиционно сверлением, а резьбу - нарезкой метчиком. После этого собирают пакет соединяемых деталей установкой присоединяемой детали 8 с заранее выполненным отверстием 9 к детали 1 со стороны потайной головки заклепки и в соосное отверстие обеих соединяемых деталей ввинчивают со стороны присоединяемой детали 8 винт 10 (фиг.6).

Процесс получения анкерного соединения завершен. Для повышения технологичности способа целесообразно отверстие 9 в присоединяемой детали 8 выполнить несколько больше диаметра винта 10, что улучшает центрирование соединения. Необходимо также отметить, что образование овального отверстия сразу практически затруднено, поэтому целесообразно сначала выполнить цилиндрическое отверстие (равным или несколько меньшим диаметром, чем диаметр заклепки), прозенковать отверстие, а после этого протяжкой выполнить овальность. При этом разница между минимальным размером овала и его максимальным размером может составлять 0,3-0,5 мм для диапазона наиболее применяемых типоразмеров заклепок в самолетостроении (3-5 мм).

Разработанный способ рекомендуется для таких соединений, где несущим элементом (воспринимающим основную нагрузку) является деталь с анкерным элементом, а присоединяемая деталь - закрывающая, например, крышки люков и т. п. Для повышения надежности способа по критерию контролируемости винта можно воспользоваться коническими резьбами у винта и заклепки с их разной величиной конусности, для повышения герметичности соединения возможно выполнение в заклепке глухих отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения анкерного соединения деталей | 1990 |

|

SU1796780A1 |

| СПОСОБ ПОЛУЧЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2031260C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2025579C1 |

| Соединение листовых деталей внахлестку | 1990 |

|

SU1751471A1 |

| Способ получения заклепочного соединения деталей | 1990 |

|

SU1735627A1 |

| Заклепка | 1989 |

|

SU1670205A1 |

| Способ образования заклепочного соединения | 1991 |

|

SU1808462A1 |

| Заклепочное соединение | 1988 |

|

SU1555549A1 |

| Соединение деталей | 1990 |

|

SU1735624A1 |

| Болтовое соединение деталей | 1991 |

|

SU1754927A1 |

Использование: в машиностроении, в частности в самолетостроении, и может быть использовано при выполнении разъемных соединений листовых деталей с односторонним подходом. Сущность изобретения: способ получения анкерного соединения деталей включает операции выполнения отверстия с раззенковкой в одной их соединяемых деталей и выполнение анкерного элемента в виде заклепки с потайной конусной головкой, причем параметры головки соответствуют параметрам раззенковки отверстия. Отверстие под заклепку выполняют овальным с направлением большей оси овала вдоль нагрузки на соединение. Устанавливают в отверстие заклепку с диаметром стержня, равным размеру меньшей оси овала, и осаживают ее, затем сверлят в ней осевое отверстие и нарезают резьбу. Собирают пакет деталей, располагая присоединяемую деталь со стороны потайной головки заклепки, и стягивают пакет винтом путем ввинчивания его в заклепку со стороны присоединяемой детали. 6 ил.

СПОСОБ ПОЛУЧЕНИЯ АНКЕРНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ, включающий выполнение отверстий в соединяемых деталях, выполнение раззенковки в отверстии одной из деталей, выполнение анкерного элемента в виде цилиндрического корпуса с фланцем на конце, параметры которого соответствуют параметрам раззенковки в детали, сверление в анкерном элементе осевого отверстия и нарезание резьбы, установку в отверстие детали анкерного элемента с размещением фланца в раззенковке, осадку анкерного элемента, сборку пакета деталей с расположением присоединяемой детали со стороны фланца анкерного элемента и стягивание деталей винтом путем ввинчивания последнего в анкерный элемент со стороны присоединяемой детали, отличающийся тем, что анкерный элемент выполняют в виде заклепки с потайной конусной головкой, отверстие в детали под заклепку выполняют овальным с размером меньшей оси овала, равным диаметру заклепки, при этом большую ось овала ориентируют вдоль направления действия нагрузки на соединение, а сверление отверстия в заклепке и нарезание в нем резьбы осуществляют после осадки заклепки.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ГАЙКА-ПИСТОН | 0 |

|

SU344181A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1994-12-30—Публикация

1992-01-09—Подача