Изобретение относится к машиностроению и может быть использовано для изготовления многорядных срезных болтовых соединений.

Известен способ получения болтового соединения деталей, который включает операции изготовления деталей с отверстиями разного диаметра, втулки с профилированным опорным торцом высотой большей толщины детали с большим отверстием и из материала, твердость которого выше твердости материала детали с меньшим отверстием, сбоку пакета, установку втулки в детали с большим отверстием, болта в отверстие втулки и последней детали, установку шайбы на болт и затяжку пакета гайкой до внедрения профилированного торца втулки и поверхность соединяемой детали.

Известный способ имеет ряд недостатков. Обеспечение статической прочности болтов требует применения нормирования их затяжки, что снижает величину опрессовки втулкой детали только за счет закрутки гайкой. Зона вероятного усталостного разрушения соединяемых деталей от фреттинг-коррозии - это граница контактной зоны под головкой болта (гайки), что совпадает с границей контактной зоны внедряемой втулки, поэтому повышение осевой затяжки болтов способствует повышению интенсивности фреттинг-коррозионных процессов в соединении. Наличие беззазорной посадки болта во втулку, а втулки в тело детали снижает технический эффект известного способа по повышению податливости крайних рядов крепежных элементов, поскольку при изгибе болта происходит опорная реакция внешней поверхности втулки о стенку большего отверстия. Это снижает технический эффект известного способа по повышению усталостной долговечности болтового соединения.

Цель изобретения - повышение надежности болтового соединения деталей путем увеличения его усталостной долговечности.

Это достигается тем, что втулку изготавливают с конической боковой поверхностью и основанием, диаметр которого выполняют равным диаметру большего отверстия соединяемой детали, а опорный торец выполняют сферическим.

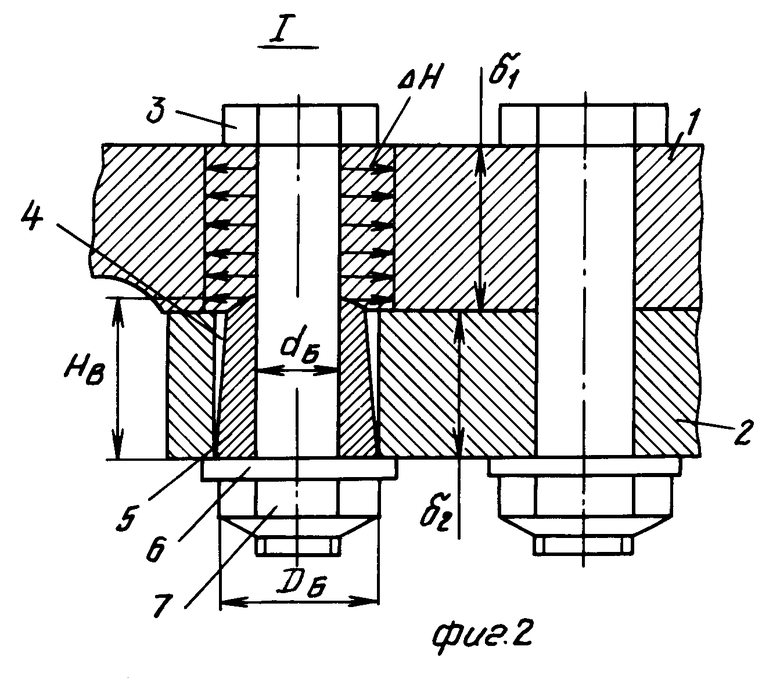

На фиг. 1 изображена конструкция односрезного многорядного болтового соединения деталей и характер его эксплуатационного нагружения; на фиг. 2 - узел I фиг. 1 конструкции болтового соединения в районе установки болтов крайнего ряда до нагружения соединения; на фиг. 3 - то же, после нагружения соединения деталей.

Предлагаемый способ получения болтового соединения деталей включает изготовление деталей 1, 2 с рядами отверстий, в которые устанавливаются крепежные элементы, например болты 3. Крайние ряды отверстий под болты выполнены разного диаметра. Первое относительно места приложения нагрузки на деталь (например, деталь 1) отверстие имеет диаметр, равный диаметру (или несколько меньше для реализации радиального натяга) болта, а ответное отверстие 4 (например, в детали 2) - больше диаметра болта. Изготавливают втулку 5 из материала более прочного и твердого, чем материал детали с меньшим отверстием (деталь 1). Боковую поверхность втулки 5 выполняют конической, внутренний диаметр втулки равным диаметру стержня крайнего ряда болтов, основание втулки равным диаметру большего отверстия в соединяемой детали (деталь 2). Высоту втулки выполняют равной толщине детали с большим отверстием, а один из торцов втулки возле наружной поверхности детали с меньшим отверстием выполняют сферическим.

Устанавливают соединяемые детали в пакет, совмещая оси выполненных отверстий как одного диаметра (для многорядных соединений), так и оси крайних отверстий, имеющих разный диаметр. Устанавливают в совмещенные отверстия болт(ы) 3, на болт - втулку 5, на резьбу болта - шайбу 6 и закручивают каждый болт гайкой 7 (фиг. 2).

Для многорядных соединений целесообразно сначала установить болты среднего ряда и затянуть их, а затем крайних рядов. Поскольку многорядные соединения разрушаются по оси крайних рядов отверстий под болты (например, деталь 1 разрушается по сечению А-А, а деталь 2 - по сечению Б-Б, т.е. по первым, относительно места приложения нагрузки на деталь рядам отверстий), то целесообразно крайние ряды болтов устанавливать с натягом Δн в детали, для которой этот ряд отверстий является первым (фиг. 2). Устанавливаемая на стержень крайнего болта втулка 5 при закрутке гайкой внедряется в тело детали с меньшим отверстием, производя упрочнение зоны вокруг отверстия.

Материал втулки целесообразно использовать такой же, как и для изготовления болтов, например стали 30ХГСНА, 30ХГС, 16ХСН, 40ХНМЮ и т.п. Высоту втулки целесообразно выбрать из соотношения : Нв = 1,03-1,06. Наибольший диаметр конуса втулки целесообразно принять Dв = 1,5-1,8, наименьший dв = 0,6-0,8 Dв.

Упрочнение детали вокруг отверстия способствует появлению деконцентрирующего эффекта, кроме того, само упрочнение как локальный натяг способствует повышению эффективности осевой затяжки пакета деталей. Под действием эксплуатационных циклических нагрузок Рэ происходит срез соединительных болтов. Кроме того, вследствие эксцентриситета передачи нагрузки с детали на деталь происходит локальный изгиб стержня болта, который производит дополнительное и крайне неравномерное обмятие стенок отверстий под них. Коническая втулка позволяет значительно снизить этот нежелательный эффект, поскольку имеет возможность в отверстии искривляться без соприкосновения со стенками отверстия.

Разработанный способ целесообразно использовать для болтовых соединений пакетов средних и больших толщин. Этот способ позволяет повысить усталостную долговечность болтового соединения в 1,3-1,5 раза. Это повысит надежность болтового соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения болтового соединения деталей | 1990 |

|

SU1751462A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1991 |

|

RU2025579C1 |

| Способ получения соединения деталей | 1990 |

|

SU1756671A1 |

| Способ получения соединения деталей | 1990 |

|

SU1735626A1 |

| Способ получения многорядного соединения деталей | 1990 |

|

SU1712686A1 |

| Соединение деталей | 1987 |

|

SU1479734A1 |

| Способ получения многорядного соединения деталей | 1989 |

|

SU1682655A1 |

| Многорядное соединение деталей | 1990 |

|

SU1754924A1 |

| Соединение деталей | 1990 |

|

SU1735624A1 |

| Способ получения болтового соединения деталей | 1989 |

|

SU1691589A1 |

Использование: в машиностроении в многорядных срезных болтовых соединениях деталей. Сущность изобретения: изготавливают детали с отверстиями разного диаметра. В многорядных соединениях отверстия разного диаметра выполняют в первом ряду со стороны действия нагрузки. Изготавливают втулку с конической боковой поверхностью и основанием, диаметр которого выполняют равным диаметру большего отверстия соединяемой детали и с опорным сферическим торцом. Собирают детали в пакет. Устанавливают втулку в деталь с большим отверстием, располагая сферический торец со стороны детали с меньшим отверстием. Устанавливают болт, размещают на нем шайбу и навинчивают гайку до внедрения выпуклого торца втулки в поверхность соединяемой детали. 3 ил.

СПОСОБ ПОЛУЧЕНИЯ БОЛТОВОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ, включающий операции изготовления деталей с отверстиями разного диаметра, втулки с профилированным опорным торцом высотой, большей толщины детали с большим отверстием, и из материала, твердость которого выше твердости материала детали с меньшим отверстием, сборку пакета, установку втулки в деталь с большим отверстием с расположением профилированного торца со стороны детали с меньшим отверстием, болта в отверстие втулки и последней детали, установку шайбы на болт и затяжку пакета гайкой до внедрения профилированного торца втулки в поверхность соединяемой детали, отличающийся тем, что втулку изготавливают с конической боковой поверхностью и основанием, диаметр которого выполняют равным диаметру большего отверстия соединяемой детали, а опорный торец выполняют сферическим.

| Соединение элементов конструкций летательного аппарата | 1978 |

|

SU733286A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1995-03-20—Публикация

1991-07-01—Подача