Изобретение относится к машиностроению, в частности к самолетостроению, и может быть использовано при изготовлении многорядных срезных заклепочных соединений листовых деталей повышенного ресурса.

Известны срезные заклепочные соединения, состоящие из соединяемых листов и нескольких рядов заклепок. Усталостное разрушение известных соединений происходит по крайним рядам отверстий под заклепки и во многом определяется уровнем напряжений смятия по стенкам отверстий. Для снижения силонагруженности крайних рядов заклепок применяют уменьшение их диаметра по сравнению с внутренними рядами.

Однако эффективность известного решения невысока, так как при этом уменьшается площадь смятия.

Снижения силонагруженности добиваются и при применении ступенчатых, либо усовидных соединений

Однако это значительно усложняет технологию изготовления соединения и применимо для сравнительно толстых пакетов, для которых применяют сбединйтельный крепеж - болты

Наиболее близким по техническому решению и достигаемому рё зул ьтату является соединение листовых деталей, предполагающее установку крайних рядов болтов в сварном соединении с натягом в одном присоединяемом листе и с зазором в другом Такое конструктивное решение позволяет уменьшить величину изгибных напряжений по сечению крайних рядов соединений Кроме того, оно позволяет произвести разгрузку крайних рядов крепежных элементов по напряжениям смятия, что повышает усталостную долговечность соединяемых листов

Однако применение известного соединения для заклепочных соединений весьма затруднительно, поскольку заклепки крайних рядов заваливаются при клепке не имея отпорной реакции листа Кроме того герметичность любого соединения обеспесл

С

ч| СЛ

Ј v|

чивается устранением щелевых каналов между стержнем крепежного элемента и стенкой отверстия, а также между соединяемыми листами. Известное решение уменьшает длину щелевого канала между стержнем и стенкой отверстия и практически полностью открывает канал между сое- ди няемыми листами. Это значительно снижает герметичность соединений, что существенно снижает его область применения. Кроме того, установка крайних рядов крепежных соединений (болтов, заклепок) с натягом в одной из соединяемых деталей прив од иТ к утяжке одного соединяемого листа в другой, вовнутрь зазора. Это ухудшает качество соединения, нарушает его контур, что неприятно, особенно для аэродинамических поверхностей.

Цель изобретения - повышение качества преимущественно заклепочного соединения.

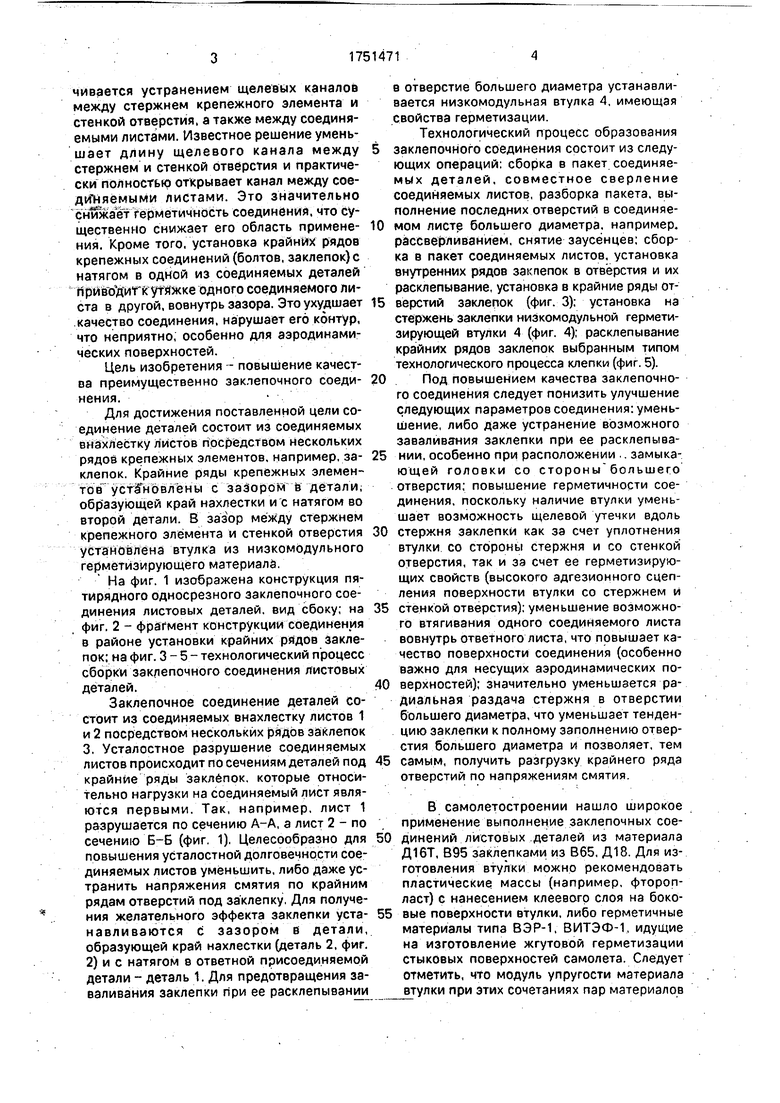

Для достижения поставленной цели соединение деталей состоит из соединяемых внахлестку листов посредством нескольких рядов крепежных элементов, например, заклепок. Крайние ряды крепежных элементов установлены с зазором в детали, образующей край нахлестки и с натягом во второй детали. В зазор между стержнем крепежного элемента и стенкой отверстия установлена втулка из низкомодульного герметизирующего материале.

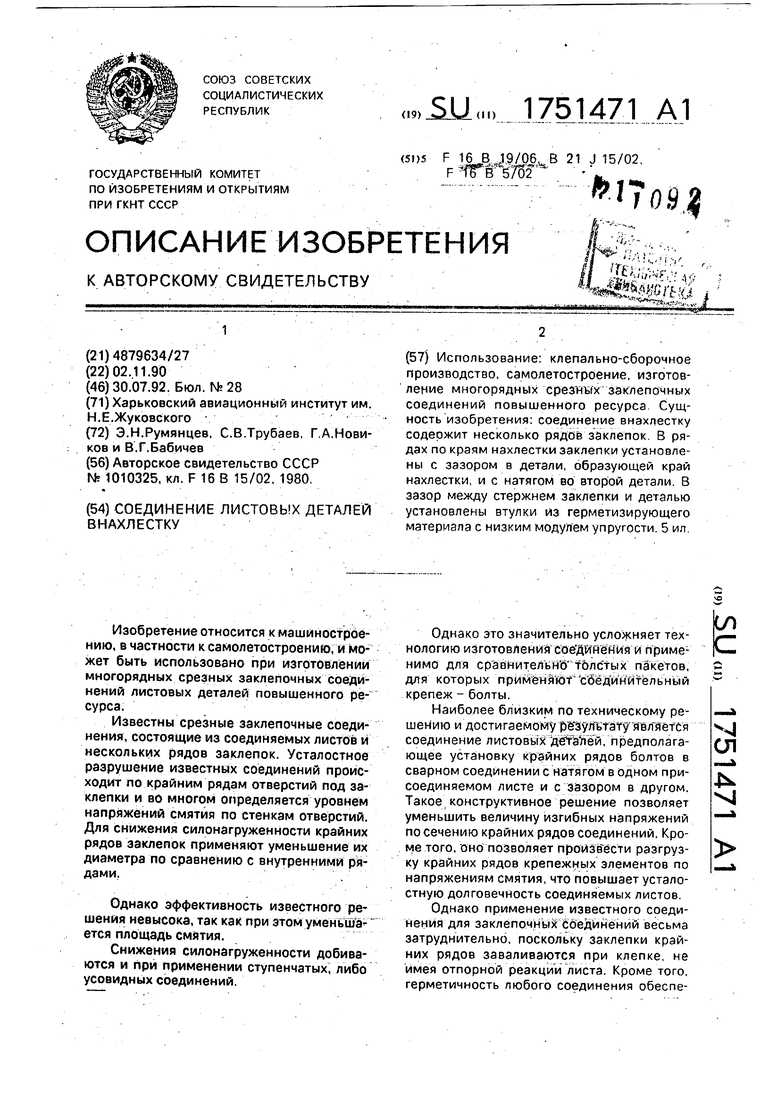

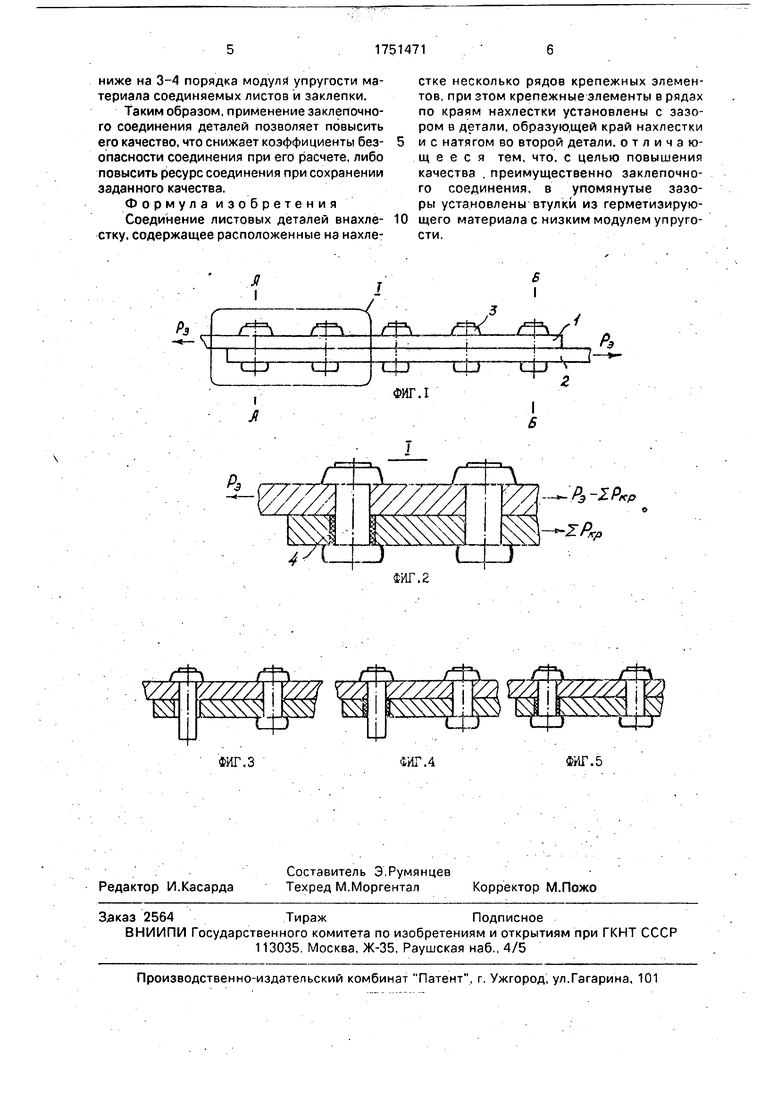

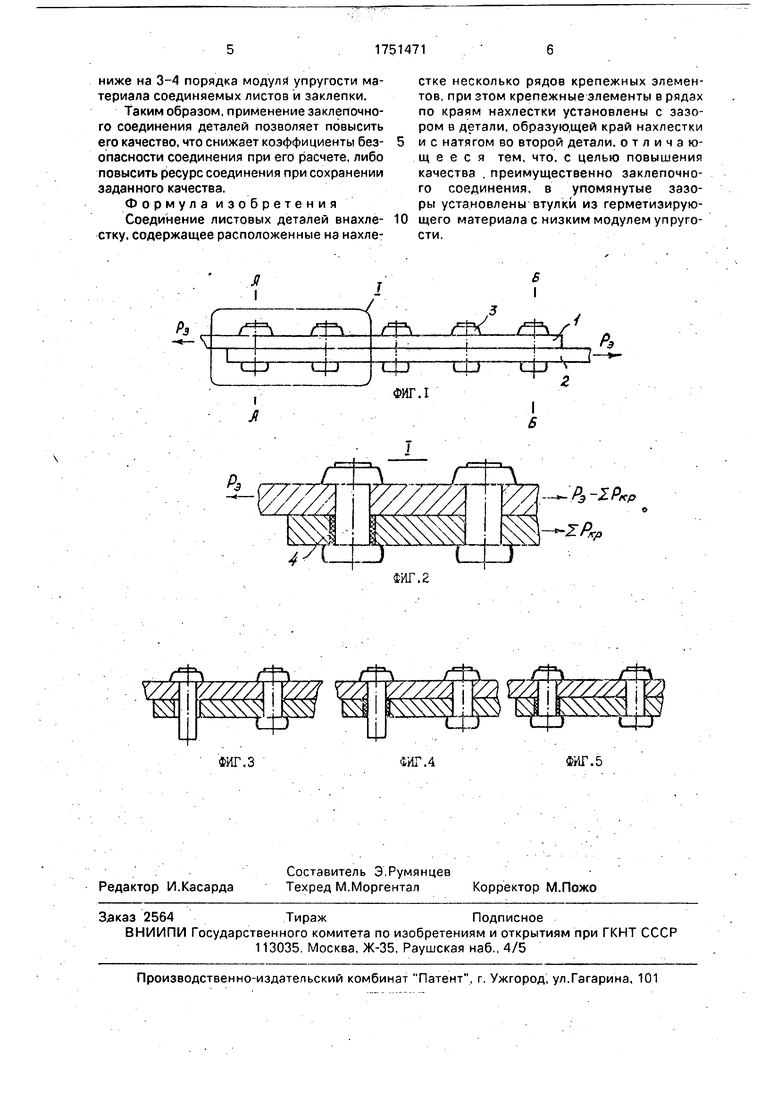

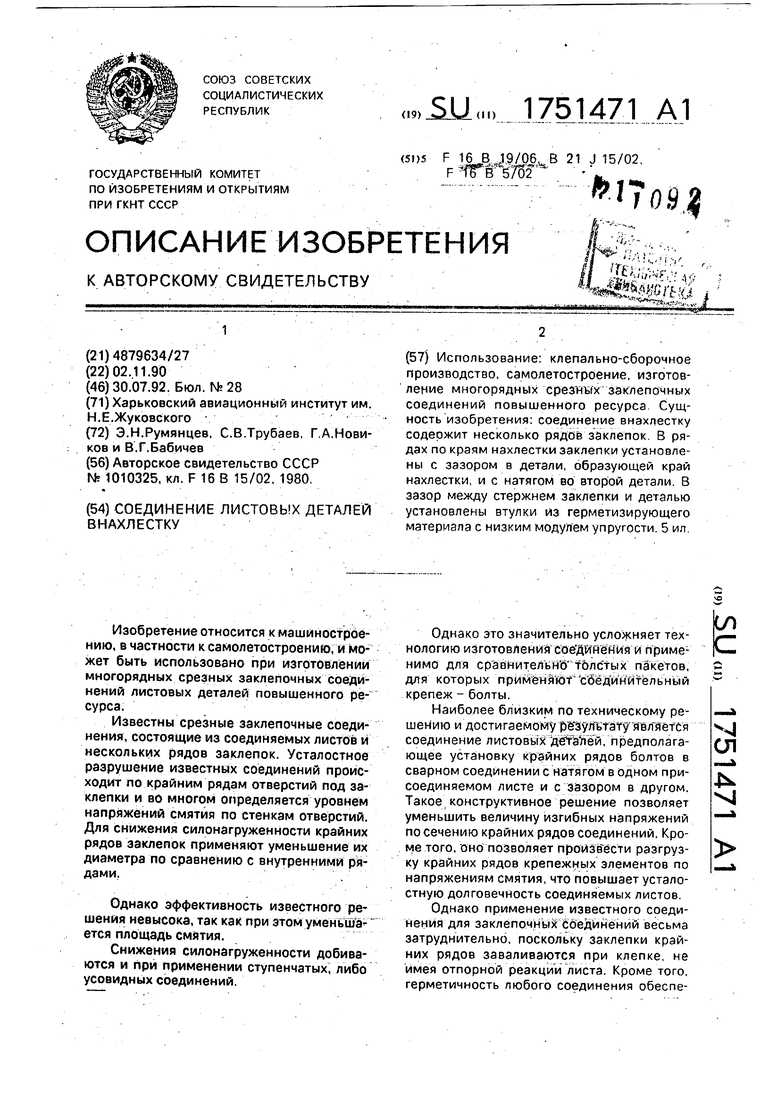

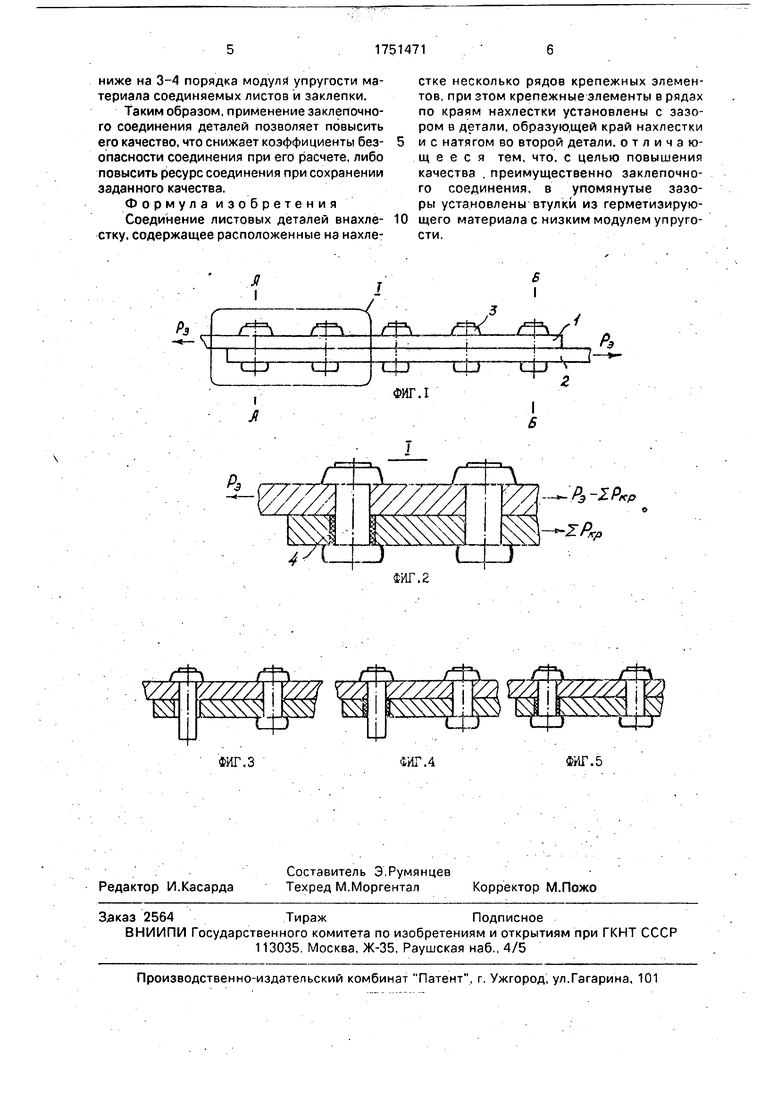

На фиг. 1 изображена конструкция пя- тирядного односрезного заклепочного соединения листовых деталей, вид сбоку; на фиг. 2 - фрагмент конструкции соединения в районе установки крайних рядов заклепок; на фиг. 3 - 5 - технологический процесс сборки заклепочного соединения листовых деталей.

Заклепочное соединение деталей состоит из соединяемых внахлестку листов 1 и 2 посредством нескольких рядов заклепок 3. Усталостное разрушение соединяемых листов происходит по сечениям деталей под крайние ряды заклёпок, которые относительно нагрузки на соединяемый лист являются первыми. Так, например, лист 1 разрушается по сечению А-А, а лист 2 - по сечению Б-Б (фиг. 1). Целесообразно для повышения усталостной долговечности соединяемых листов уменьшить, либо даже устранить напряжения смятия по крайним рядам отверстий под заклепку, Для получения желательного эффекта заклепки устанавливаются с зазором в детали, образующей край нахлестки (деталь 2, фиг. 2) и с натягом в ответной присоединяемой детали - деталь 1. Для предотвращения заваливания заклепки при ее расклепывании

в отверстие большего диаметра устанавливается низкомодульная втулка 4, имеющая свойства герметизации.

Технологический процесс образования

заклепочного соединения состоит из следующих операций: сборка в пакет соединяемых деталей, совместное сверление соединяемых листов, разборка пакета, выполнение последних отверстий в соединяемом листе большего диаметра, например, рассверливанием, снятие заусенцев; сборка в пакет соединяемых листов, установка внутренних рядов закпепок в отверстия и их расклепывание, установка в крайние ряды отверстий заклепок (фиг. 3): установка на стержень заклепки низкомодульной герметизирующей втулки 4 (фиг. 4); расклепывание крайних рядов заклепок выбранным типом технологического процесса клепки (фиг. 5).

Под повышением качества заклепочного соединения следует понизить улучшение следующих параметров соединения: уменьшение, либо даже устранение возможного заваливахия заклепки при ее расклепывании, особенно при расположении .. замыкающей головки со стороны большего отверстия; повышение герметичности соединения, поскольку наличие втулки уменьшает возможность щелевой утечки вдоль

стержня заклепки как за счет уплотнения втулки со стороны стержня и со стенкой отверстия, так и за счет ее герметизирующих свойств (высокого адгезионного сцепления поверхности втулки со стержнем и

стенкой отверстия); уменьшение возможного втягивания одного соединяемого листа вовнутрь ответного листа, что повышает качество поверхности соединения (особенно важно для несущих аэродинамических поверхностей); значительно уменьшается радиальная раздача стержня в отверстии большего диаметра, что уменьшает тенденцию заклепки к полному заполнению отверстия большего диаметра и позволяет, тем

самым, получить разгрузку крайнего ряда отверстий по напряжениям смятия.

В самолетостроении нашло широкое применение выполнение заклепочных соединений листовых деталей из материала Д16Т, В95 заклепками из В65, Д18. Для изготовления втулки можно рекомендовать пластические массы (например, фторопласт) с нанесением клеевого слоя на боковые поверхности втулки, либо герметичные материалы типа ВЭР-1, ВИТЭФ-1, идущие на изготовление жгутовой герметизации стыковых поверхностей самолета. Следует отметить, что модуль упругости материала втулки при этих сочетаниях пар материалов

ниже на 3-4 порядка модули упругости материала соединяемых листов и заклепки.

Таким образом, применение заклепочного соединения деталей позволяет повысить его качество, что снижает коэффициенты безопасности соединения при его расчете, либо повысить ресурс соединения при сохранении заданного качества.

Формула изобретения Соединение листовых деталей внахлестку, содержащее расположенные на нахле0

стке несколько рядов крепежных элементов, при этом крепежные элементы в рядах по краям нахлестки установлены с зазором в детали, образующей край нахлестки и с натягом во второй детали, отличающееся тем, что. с целью повышения качества . преимущественно заклепочного соединения, в упомянутые зазоры установлены втулки из герметизирующего материала с низким модулем упругости.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения заклепочного соединения деталей | 1990 |

|

SU1735627A1 |

| Многорядное соединение деталей | 1989 |

|

SU1682654A1 |

| Заклепочное соединение | 1989 |

|

SU1673758A1 |

| Заклепочное соединение | 1988 |

|

SU1555549A1 |

| Многорядное соединение деталей | 1990 |

|

SU1751461A1 |

| Способ получения заклепочного соединения | 1989 |

|

SU1732022A1 |

| Многорядное срезное соединение деталей | 1989 |

|

SU1661488A1 |

| Способ получения многорядного срезного соединения листовых деталей | 1990 |

|

SU1767244A1 |

| Соединение деталей | 1987 |

|

SU1418524A1 |

| Соединение деталей внахлестку | 1984 |

|

SU1186844A1 |

Использование клепально-сборочное производство, самолетостроение, изготовление многорядных срезных заклепочных соединений повышенного ресурса Сущность изобретения соединение внахлестку содеожит несколько рядов заклепок В рядах по краям нахлестки заклепки установлены с зазором в детали, образующей край нахлестки и с натягом во второй детали В зазор между стержнем заклепки и деталью установлены втулки из герметизирующего материала с низким модулем упругости 5 ил

ь

ФИГ.З

m

4ИГ.4

ФИГ.5

| Соединение листовых деталей внахлестку | 1980 |

|

SU1010325A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1992-07-30—Публикация

1990-11-02—Подача