Изобретение относится к машиностроению и может быть использовано при изготовлении заклепочных соединений повышенного ресурса.

Известен способ получения многорядного соединения, в котором отверстия последнего, относительно нагрузки на лист, ряда отверстий пластически спрессовывают до глубины отпечатка 0,3-0,5 мм. Известный способ применяют для снижения силонаг- ружекности крайних рядов отверстий многорядных соединений.

Технологически известный способ прост, однако энергоемок и требует применения прессового оборудования. Крпме того, он несколько снижает эффективность осевой стяжки крепежного элемента, что ограничивает его техническую эффективность по критерию усталостной долговечности.

Известен способ получения ремонтного соединения посредством заклепки, имеющей на опорных поверхностях головок микровыступы, которые при расклепывании заклепки внедряются в тело соединяемой детали. Известный способ снижает раскрытие возникшей усталостной трещины, однако наносит повреждение на поверхность соединяемого листа.

Известен способ упрочнения технологических фасок отверстий в соединении, при котором внутрь технологической фаски устанавливается высокопрочное кольцо, которое при осевой затяжке крепежного элемента внедряется в тело детали, производя упрочнение кромки отверстия.

Однако известный способ требует высокой точности взаимного изготовления фаски и кольца повышает трудоемкость сборки

CJ

ел о ю VI

Наиболее близким по техническому решению и достигаемому результату является способ получения заклепочного соединения, предполагающий сборку в пакет соединяемых листов, выполнении в них отверстия, установку в отверстие заклепки и ее расклепывание путем осаживания выступающей из пакета части стержня до образования замыкающей головки. При этом закладная головка заклепки может быть потайной либо непотайной. Усталостная долговечность заклепочного соединения определяется величиной радиального натяга заклепки в отверстии, а также величиной осевой стяжки пакета. Других благоприятных свойств по критерию усталостной долговечности заклепочное соединение не создает, что ограничивает его техническую эффективность.

Цель изобретения - повышение надежности заклепочного соединения путем увеличения усталостной долговечности соединяемых листов.

Для достижения поставленной цели способ выполнения заклепочного соединения деталей заключается в сборке в пакет соединяемых деталей, выполнении в нем нескольких рядов отверстий, причем отверстие последнего, относительно нагрузки на соединяемый лист, ряда выполняют большего диаметра, чем отверстие в ответном присоединяемом листе, установке в отверстия заклепок и их расклепывания путем осаживания выступающей из пакета части стержня заклепки Заклепки крайних рядов устанавливают закладной головкой со стороны меньшего отверстия.

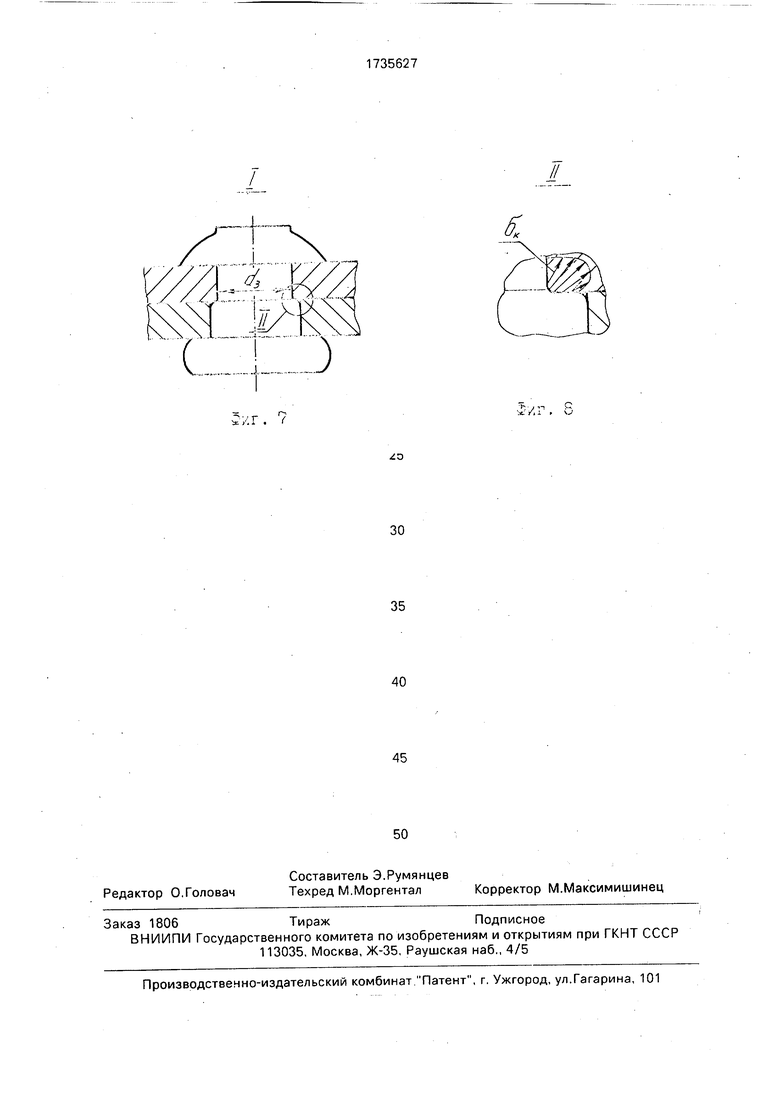

На фиг.1-5 показаны этапы технологическое процесса получения заклепочного соединения деталей; на фиг 6 - конструкция и характер эксплуатационного нагружения заклепочного соединения, на фиг.7 - узел I на фиг.6; на фиг,8 - узел I на фиг 7

Способ получения заклепочного соединения деталей заключается в выполнении следующих технологических операций: сборка в пакет соединяемых деталей 1, 2 (фкг.1); выполнение в пакете нескольких рядов отверстий 3 (фиг.2) диаметром dKp. Выполнение отверстий в условиях серийного производства производят по разметке, шаблонам, кондукторам. Диаметр отверстия выполняют на 0,,1 мм больше номи- нального диаметра заклепки; разборка пакета соединяемых деталей, снятие заусениц и рассверливание последних относительно нагрузки, рядов отверстий 4 большего диаметра Для повышения производительности процесса сборки возможно получение ступенчатого отверстия за один переход фрезами при помощи насадок, подобных зенковальным, диаметр большего отверстия целесообразно назначать D0 - 1,1-1,25 dKp, установка в совмещенные в пакете отверстия заклепок 5, причем заклепки крайнего ряда устанавливают закладными головками со стороны отверстия меньшего диаметра (фиг.4); образование заклепочного соединения путем осаживания выступающих из пакета стержней заклепок

(фиг.5), контроль качества клепки.

Поскольку крайние ряды заклепок должны заполнить больший внутренний объем в отверстии, то и длину заклепки необходимо выбрать большей, чем для внутренних рядов,

и назначать из соотношения 1,2-1,4 dxP.

Выполнение заклепки крайнего ряда ступенчатой с меньшим диаметром в отверстии первого ряда позволяет получить по сравнению с прототипом следующие положительные свойства: обжатие кромки первого отверстия заклепки (фиг.8) контактными напряжениями 7К, получаемыми от осевого осаживания заклепки, позволяет получить по месту вероятного усталостного

разрушения локальный натяг, вплоть до пластического; стержень заклепки в большем отверстии образует меньший натяг, что способствует повышению податливости на срез заклепки и снижению силонагруженности крайних рядов заклепок.

реализация положительных свойств приводит к повышению усталостной долговечности соединяемых листов и повышению надежности соединения в целом.

Предлагаемый способ рекомендуют для

выполнения многорядных односрезных заклепочных соединений листовых деталей Целесообразно использование способа для выполнения заклепочных соединений

стальными заклепками вместо дюралевых, характерных для самолетостроения. Образование замыкающей головки заклепки со стороны большего отверстия приводит к образованию меньшего натяга в отверстии, а

значит, и к меньшей опасности чрезмерной раздачи соединяемого листа и снижению коррозии под напряжением.

Предлагаемый способ получения заклепочного соединения по сравнению с известным повышает усталостную долговечность соединяемых листов в 1,3-1,5 раза. Это по- вышает ресурс соединения либо при заданном уровне ресурса повышает его надежность, что приносит в условиях эксплуатации экономический эффект

Формула изобретения Способ получения заклепочного соединения деталей, включающий операции сборки в пакет соединяемых листов, образования в пакете нескольких рядов отверстий, установки в отверстия заклепок с закладными головками и клепки путем осаживания заотносительно прилагаемой нагрузки на лист ряда выполняют диаметром, большим диаметра ответного отверстия в присоеди

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение листовых деталей внахлестку | 1990 |

|

SU1751471A1 |

| Заклепочное соединение | 1989 |

|

SU1673758A1 |

| Способ получения заклепочного соединения | 1989 |

|

SU1732022A1 |

| Многорядное соединение деталей | 1990 |

|

SU1751461A1 |

| Заклепочное соединение | 1988 |

|

SU1555549A1 |

| Заклепка | 1989 |

|

SU1687944A1 |

| Способ выполнения заклепочного соединения | 1990 |

|

SU1751460A1 |

| Заклепка | 1986 |

|

SU1401171A1 |

| Способ получения многорядного срезного соединения листовых деталей | 1990 |

|

SU1767244A1 |

| Многорядное соединение деталей | 1989 |

|

SU1682654A1 |

Изобретение относится к машиностроению, в частности к самолетостроению, изго- товлению многорядных односрезных заклепочных соединений листовых деталей. Сущность изобретения: листы собирают в пакет и выполняют в них ряды отверстий. Отверстия последнего (относительно нагрузки на лист) ряда отверстий выполняют большего диаметра. В отверстия устанавливают заклепки и расклепывают их. Заклепки крайних рядов соединения устанавливают закладными головками со стороны меньшего отверстия в листе. 8 ил

мыкающих головок заклепок, отличающи-няемом листе, а заклепки в отверстия последйсятем.что, с целью повышения надежности5 него ряда устанавливают с расположением

соединения путем увеличения усталостнойзакладных головок со стороны отверстий

долговечности листов, отверстия последнего,меньшего диаметра

J

йл-.:

Ј,.Г.

f- f-i С «. /i 1 vJ

| Соединение деталей | 1974 |

|

SU503054A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Соединение деталей | 1986 |

|

SU1323770A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Ярковец А.И | |||

| и др Технология выполнения высокоресурсных заклепочных и болтовых соединений в конструкциях самолетов | |||

| - М.: Машиностроение, 1987, с | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-23—Публикация

1990-08-20—Подача