Изобретение относится к самолетостроению и может быть использовано при изготовлении винтовых соединений тонкостенных конструкций с односторонним подходом к месту сборки.

Известна конструкция анкерного соединения деталей. Известные соединения предполагают скрепление тонколистовых деталей между собой винтом, вворачиваемым в гайку, закрепленную неподвижно на одной из соединяемых деталей. Крепление гайки производят, как правило, заклепками небольшого диаметра, устанавливаемыми возле основного отверстия под винт. Выполнение дополнительных отверстий под заклепки крепления снижает надежность

соединения, поскольку появляется дополнительный источник усталостного разрушения конструкции.

Наиболее близким по техническому решению и достигаемому результату является способ получения анкерного соединения, который предполагает выполнение отверстия в детали с раззенковкой в одной из соединяемых деталей и установку в отверстие анкерного элемента в виде цилиндрического корпуса с буртиком, входящим в раззенковку отверстия. Анкерный элемент осаживают в отверстии, а соединение образуют вворачи- ванием винта в анкерный элемент со стороны буртика. Надежность известного способа во многом зависит от сцепления анкерного

Х|

О О VI 00

о

элемента с присоединяемой деталью. Установка анкерного элемента пред полагает его фйхсацию в детали посредством микровыступов на буртике, однако, такое крепление ненадежно в эксплуатации с многочисленными разборками соединения. Кроме того, снижена и герметичность соединения.

Цель изобретения - повышение надежности соединения.

Для достижения поставленной цели способ получения анкерного соединения деталей включает в себя операции выполнения отверстия с раззенковкой в одной из соединяемых деталей, выполнение анкерного элемента в виде заклепки с конусной потайной головкой, параметры которой соответствуют параметрам раззенковки,установку анкерного элемента в отверстие, осаживания с двух сторон заклепки, сверлении в заклепке отверстия и нарезании резьбы, сборки пакета деталей с расположением присоединяемой детали со стороны потайной головки заклепки и стягивания винтом пакета путем ввинчивания последнего в анкерный элемент со стороны присоединяемой детали.

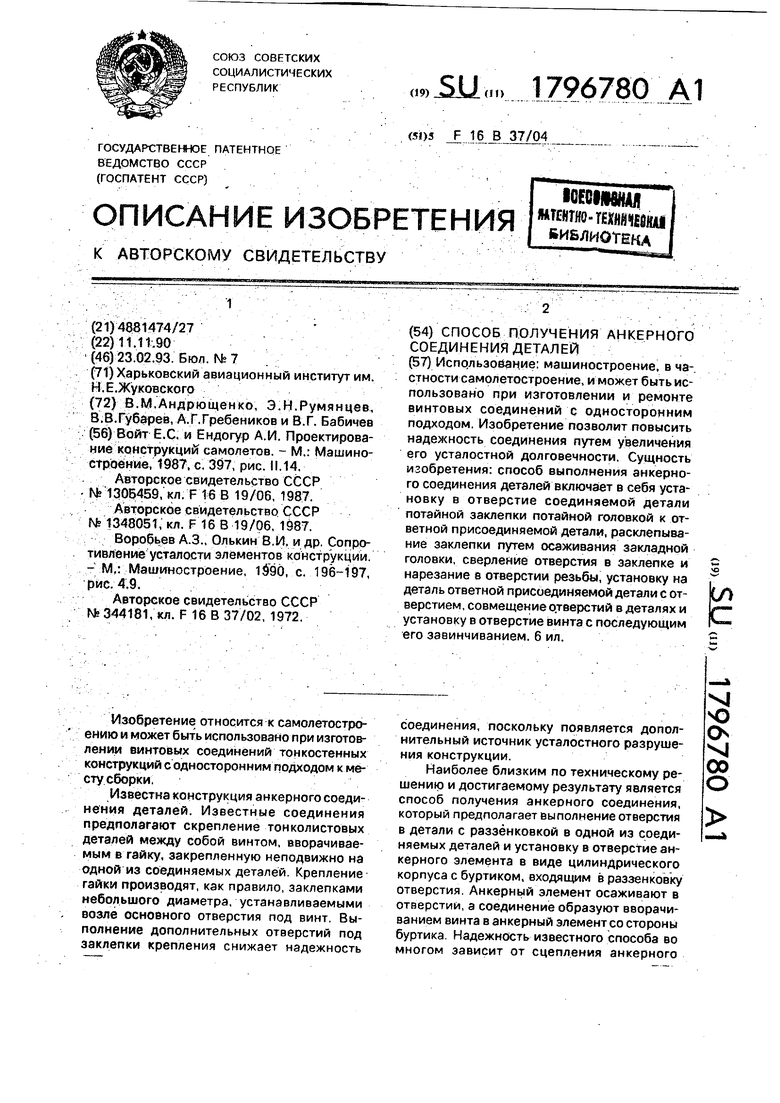

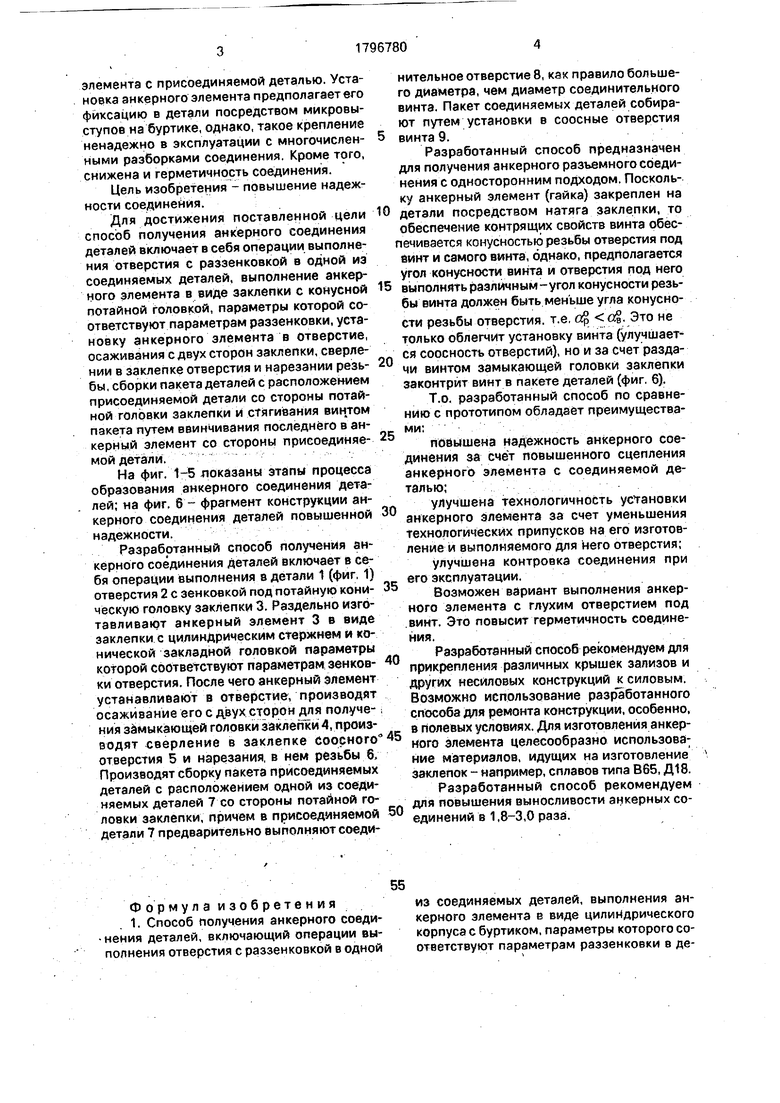

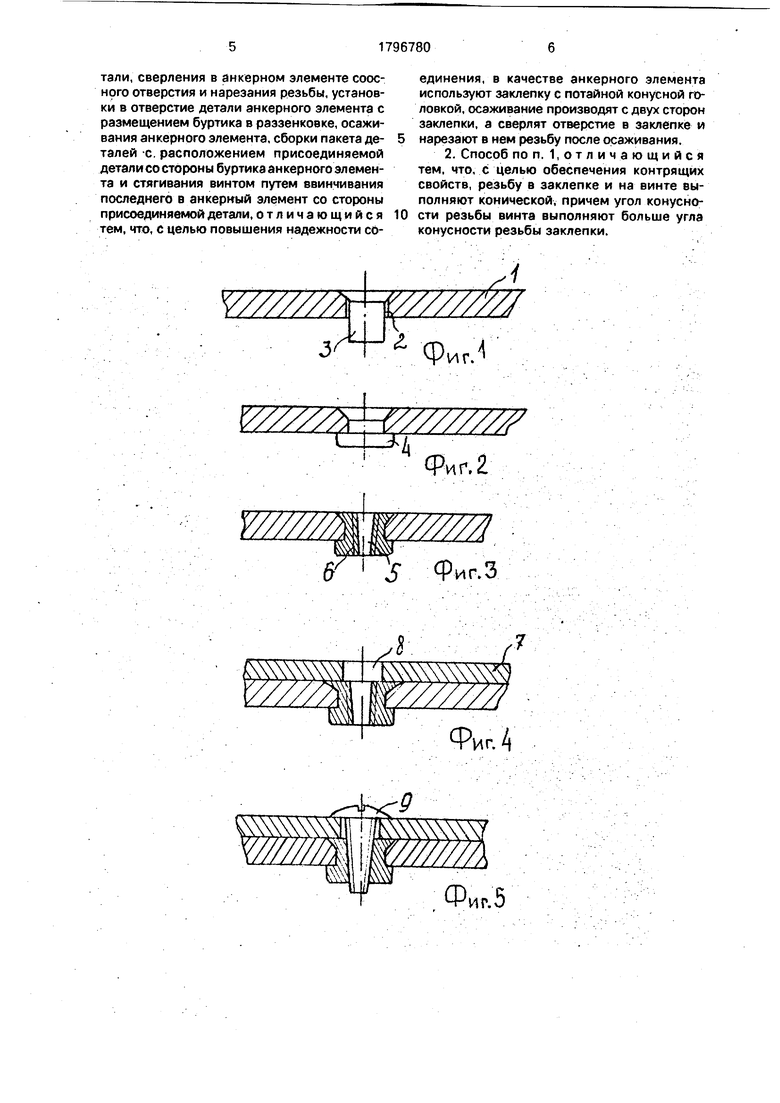

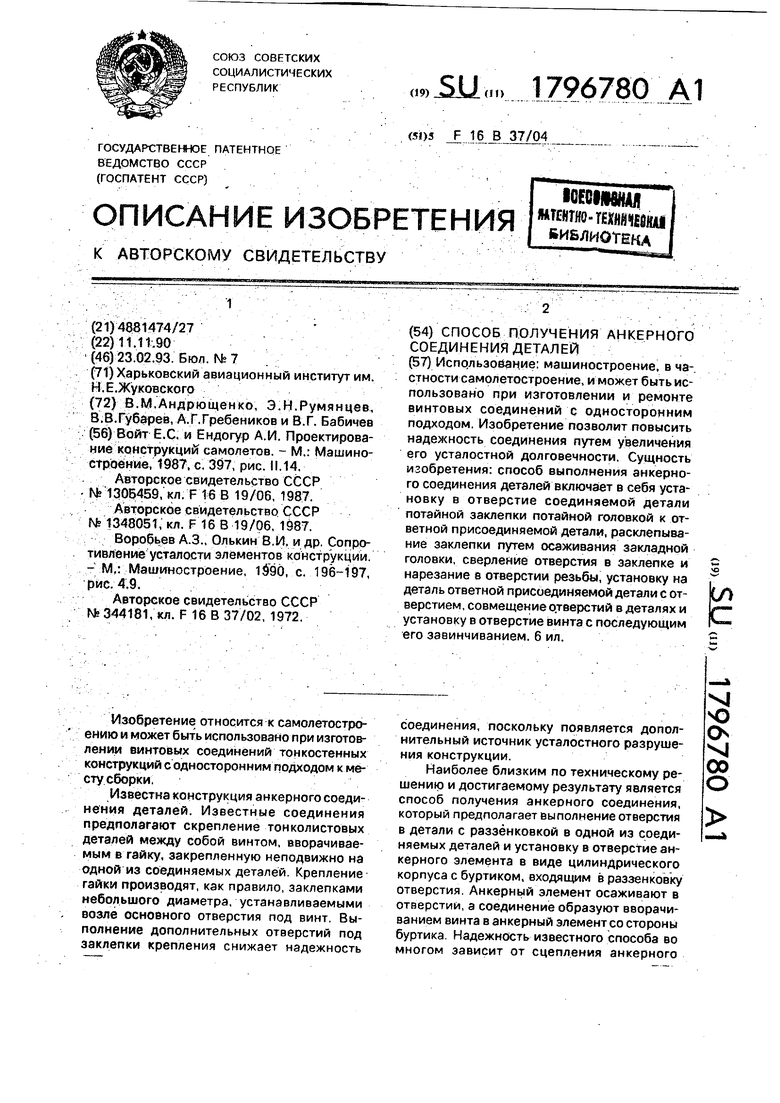

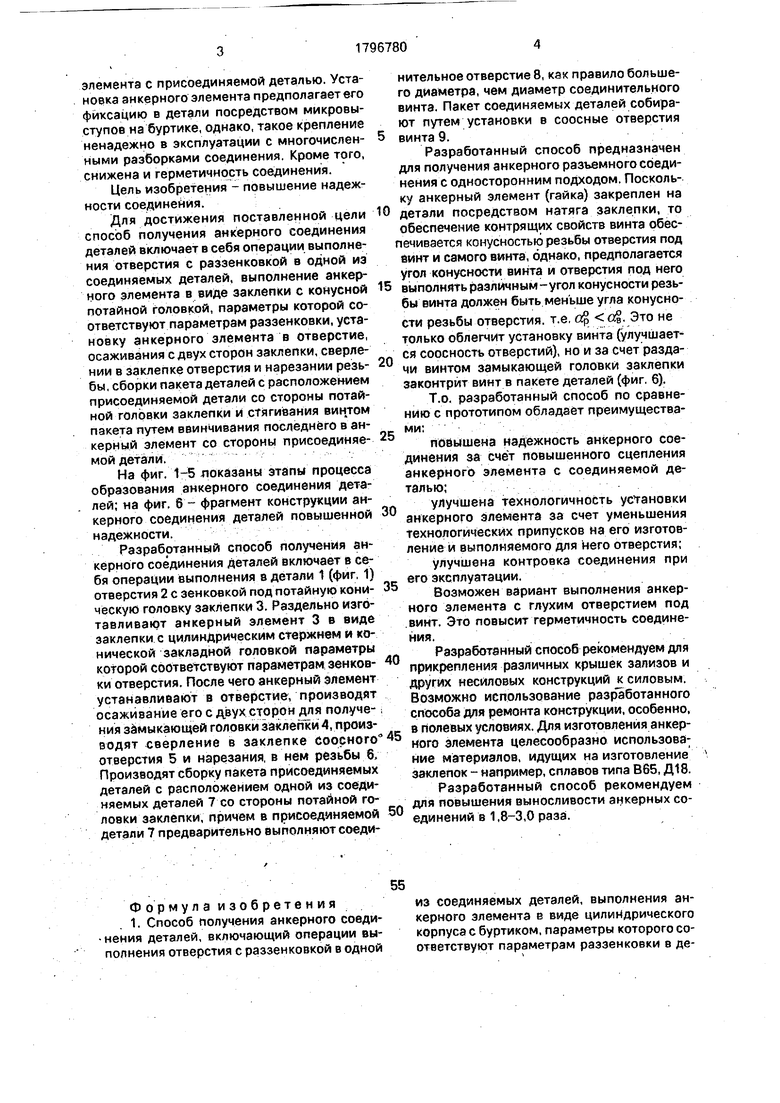

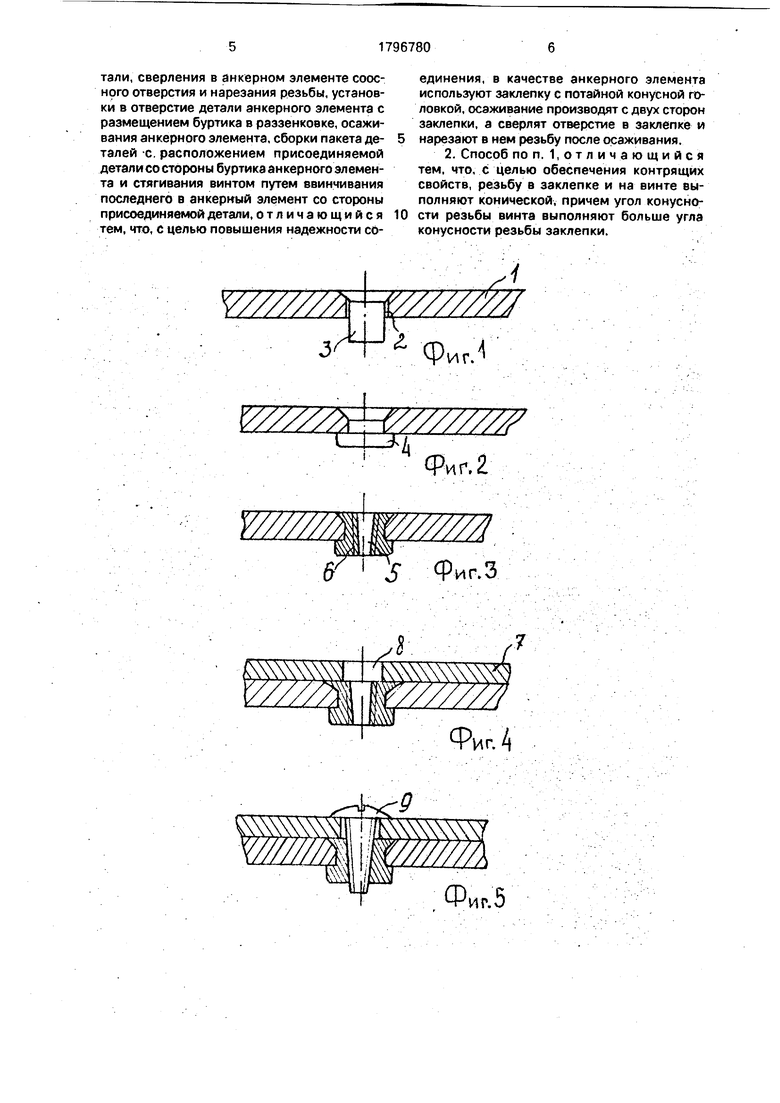

На фиг. 1-5 .показаны этапы процесса образования анкерного соединения деталей; на фиг. 6 - фрагмент конструкции анкерного соединения деталей повышенной надежности.

Разработанный способ получения анкерного соединения деталей включает в себя операции выполнения в детали 1 (фиг, 1) отверстия 2 с зенковкой под потайную коническую головку заклепки 3. Раздельно изготавливают анкерный элемент 3 в виде заклепки с цилиндрическим стержнем и конической закладной головкой параметры которой соответствуют параметрам, зенковки отверстия. После чего анкерный элемент устанавливают в отверстие, производят осаживание его с двух сторон для получения замыкающей головки заклепки 4, производят сверление в заклепке соосного отверстия 5 и нарезания, в нем резьбы 6. Производят сборку пакета присоединяемых деталей с расположением одной из соединяемых деталей 7 со стороны потайной головки заклепки, причем в присоединяемой детали 7 предварительно выполняют соеди0

5

0

5

0

5

0

5

0

нительное отверстие 8, как правило большего диаметра, чем диаметр соединительного винта. Пакет соединяемых деталей собирают путем установки в соосные отверстия винта 9.

Разработанный способ предназначен для получения анкерного разъемного соединения с односторонним подходом. Поскольку анкерный элемент (гайка) закреплен на детали посредством натяга заклепки, то обеспечение контрящих свойств винта обеспечивается конусностью резьбы отверстия под винт и самого винта, однако, предполагается угол конусности винта и отверстия под него выполнять различным-угол конусности резьбы винта должен быть меньше угла конусности резьбы отверстия, т.е. «р of. Это не только облегчит установку винта (улучшает ся соосность отверстий), но и за счет раздачи винтом замыкающей головки заклепки законтрит винт в пакете деталей (фиг. б).

Т.о. разработанный способ по сравнению с прототипом обладает преимуществами:

повышена надежность анкерного соединения за счёт повышенного сцепления анкерного элемента с соединяемой деталью;

улучшена технологичность установки анкерного элемента за счет уменьшения технологических припусков на его изготовление и выполняемого для него отверстия;

улучшена контровка соединения при его эксплуатации.

Возможен вариант выполнения анкерного элемента с глухим отверстием под .винт. Это повысит герметичность соединения.

Разработанный способ рекомендуем для прикрепления различных крышек зализов и других несиловых конструкций к силовым. Возможно использование разработанного способа для ремонта конструкции, особенно, в полевых условиях. Для изготовления анкерного элемента целесообразно использова-; ние материалов, идущих на изготовление заклепок - например, сплавов типа В65, Д18.

Разработанный способ рекомендуем для повышения выносливости анкерных соединений в 1,8-3,0 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНКЕРНОГО СОЕДИНЕНИЯ ДЕТАЛЕЙ | 1992 |

|

RU2025581C1 |

| Способ получения заклепочного соединения деталей | 1990 |

|

SU1735627A1 |

| Способ изготовления резьбового крепежного элемента | 1991 |

|

SU1774085A1 |

| Способ клепки | 1990 |

|

SU1766571A1 |

| Резьбовое соединение деталей с односторонним доступом | 1975 |

|

SU608016A1 |

| Способ получения заклепочного соединения | 1990 |

|

SU1754928A1 |

| ВИНТ С ПОТАЙНОЙ ГОЛОВКОЙ | 2004 |

|

RU2314441C9 |

| Способ получения соединения деталей | 1991 |

|

SU1812347A1 |

| СПОСОБ СОЕДИНЕНИЯ ДЕТАЛЕЙ И СИЛОВАЯ ТОЧКА СОЕДИНЕНИЯ | 2005 |

|

RU2308345C2 |

| ЗАКЛЕПКА ДЛЯ ОДНОСТОРОННЕЙ КЛЕПКИ | 1992 |

|

RU2006692C1 |

Использование: машиностроение, в ча-. стности самолетостроение, и может быть использовано при изготовлении и ремонте винтовых соединений с односторонним подходом. Изобретение позволит повысить надежность соединения путем увеличения его усталостной долговечности. Сущность изобретения: способ выполнения анкерного соединения деталей включает в себя установку в отверстие соединяемой детали потайной заклепки потайной головкой к ответной присоединяемой детали, расклепыва- ние заклепки путем осаживания закладной головки, сверление отверстия в заклепке и нарезание в отверстии резьбы, установку на деталь ответной присоединяемой детали с отверстием, совмещение отверстий в деталях и установку в отверстие винта с последующим его завинчиванием. 6 ил. СП с

Формула изобретения 1. Способ получения анкерного соеди- нения деталей, включающий операции выполнения отверстия с раззенковкой в одной

из соединяемых деталей, выполнения анкерного элемента в виде цилиндрического корпуса с буртиком, параметры которого соответствуют параметрам раззенковки в детали, сверления в анкерном элементе соос- ного отверстия и нарезания резьбы, установки в отверстие детали анкерного элемента с размещением буртика в раззенковке, осаживания анкерного элемента, сборки пакета деталей -с. расположением присоединяемой детали со стороны буртика анкерного элемента и стягивания винтом путем ввинчивания последнего в анкерный элемент со стороны присоединяемой детали, отличающийся тем, что, с целью повышения надежности со0

единения, в качестве анкерного элемента используют заклепку с потайной конусной головкой, осаживание производят с двух сторон заклепки, а сверлят отверстие в заклепке и нарезают в нем резьбу после осаживания.

| Войт Е.С | |||

| и Ендогур А.И | |||

| Проектирование конструкций самолетов | |||

| - М.: Машиностроение, 1987, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Способ ремонта заклепочного соединения с потайной головкой | 1985 |

|

SU1348051A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Воробьев А.З., Олькин В.И | |||

| и др | |||

| Сопротивление усталости элементов конструкции | |||

| - М,: Машиностроение, 1590, с | |||

| Пылеочистительное устройство к трепальным машинам | 1923 |

|

SU196A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ГАЙКА-ПИСТОН | 0 |

|

SU344181A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| : .. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1993-02-23—Публикация

1990-11-11—Подача