лчяг

(Л

СО

ч

г

ковра, узел 8 горячего прессования с нагревательными плитами 9, имеющими каналы 10,и винтовые полые пустото- образователи I1. Узел 2 дозирования вьтолнен в виде воронки 17 и приводных шнеков 18. Узел 4 формирования ковра S образован стенками 19. Узел 25 подачи пара снабжен узлом 26 пода- чч аммиака. Осмоленные древесные частицы 3 с помощью узла 2 дозирования направляют в узел 4 формирования ковра 5, где под давлением шнеков 18 и

воздействием стенок 19 и пустотообра- зователей 11 изготавливают многопустотный профильный ковер 5. Профильный ковер 5 уплотняют в узле 7 холодной подпрессовки, а затем освобождают от винтовых полых пустотообразова- телей 11 и перемещают в межплитное пространство узла 8 горячего прессования. Осуществляют вначале тепдовую обработку ковров, а затем обработку газообразным аммиаком, подаваемым через каналы 10. 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЭКСТРУЗИОННЫХ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 2010 |

|

RU2422268C1 |

| Установка для изготовления многопустотных древесно-стружечных плит | 1984 |

|

SU1242376A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ С ДВУХСТОРОННЕЙ ОБЛИЦОВКОЙ | 1994 |

|

RU2048289C1 |

| Устройство для изготовления древесных плит | 1985 |

|

SU1298082A1 |

| Устройство для изготовления многопустотных панелей из древесных пресс-масс | 1986 |

|

SU1409451A1 |

| Устройство для изготовления многопустотных строительных блоков из древесных или сельскохозяйственных отходов | 1989 |

|

SU1743875A1 |

| Способ изготовления облицованных профилированных изделий из древесных частиц | 1982 |

|

SU1164047A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ ДРЕВЕСНОСТРУЖЕЧНЫХ ПЛИТ | 1990 |

|

RU2026177C1 |

| Пресс для подпрессовки древесностружечного ковра в производстве плит | 1980 |

|

SU1054097A1 |

| Линия изготовления древесно-стружечных плит | 1983 |

|

SU1140957A1 |

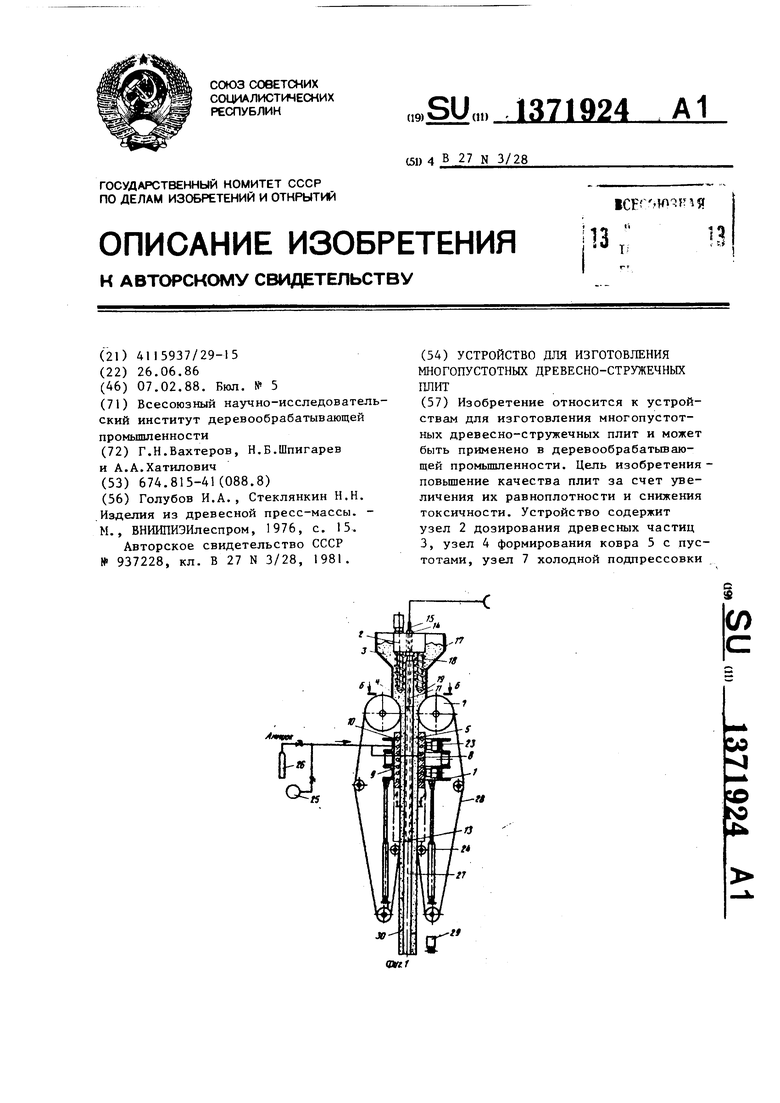

Изобретение относится к устройствам для изготовления многопустотных древесно-стружечных плит и может быть применено в деревообрабатьшаю- щей промьшшенности. Цель изобретения повьппение качества плит за счет увеличения их равноплотности и снижения токсичности. Устройство содержит узел 2 дозирования древесных частиц 3, узел 4 формирования ковра 5 с пустотами, узел 7 холодной подпрессовки

Изобретение относится к устройствам для изготовления многопустотных древесно-стружечных плит и может быть применено в деревообрабатывающей промьшшенности.

Цель изобретения - повьшение качества плит за счет увеличения их равноплотности и снижения токсичности.

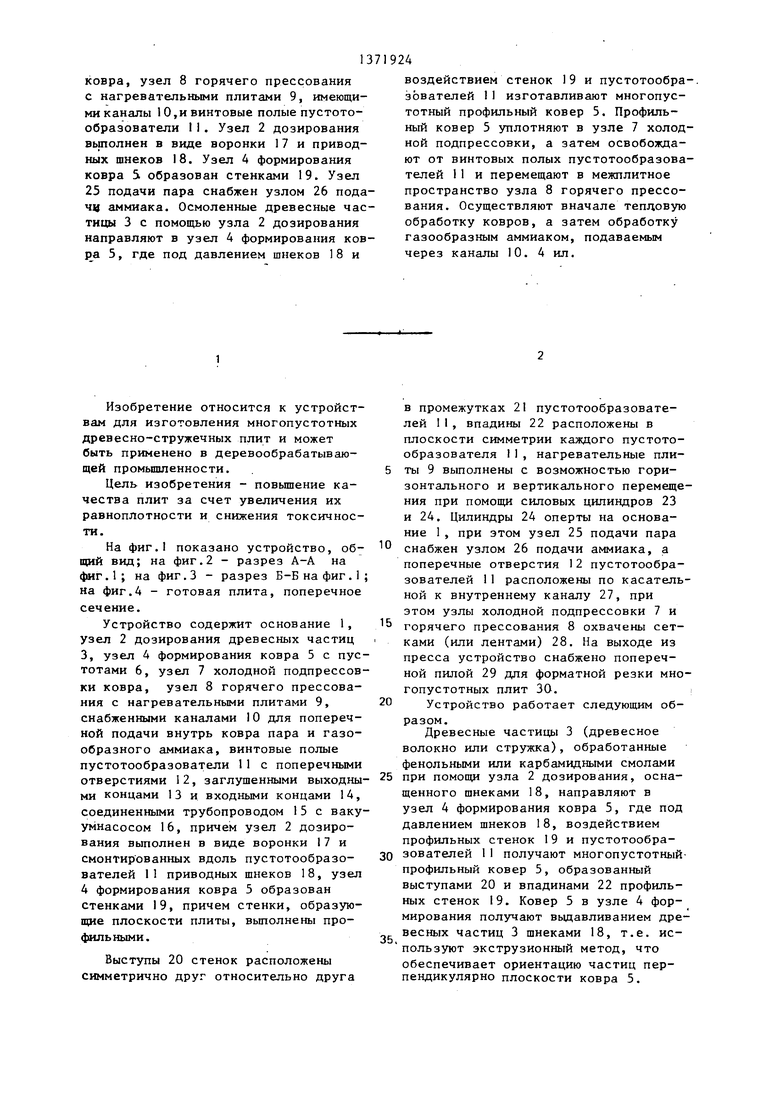

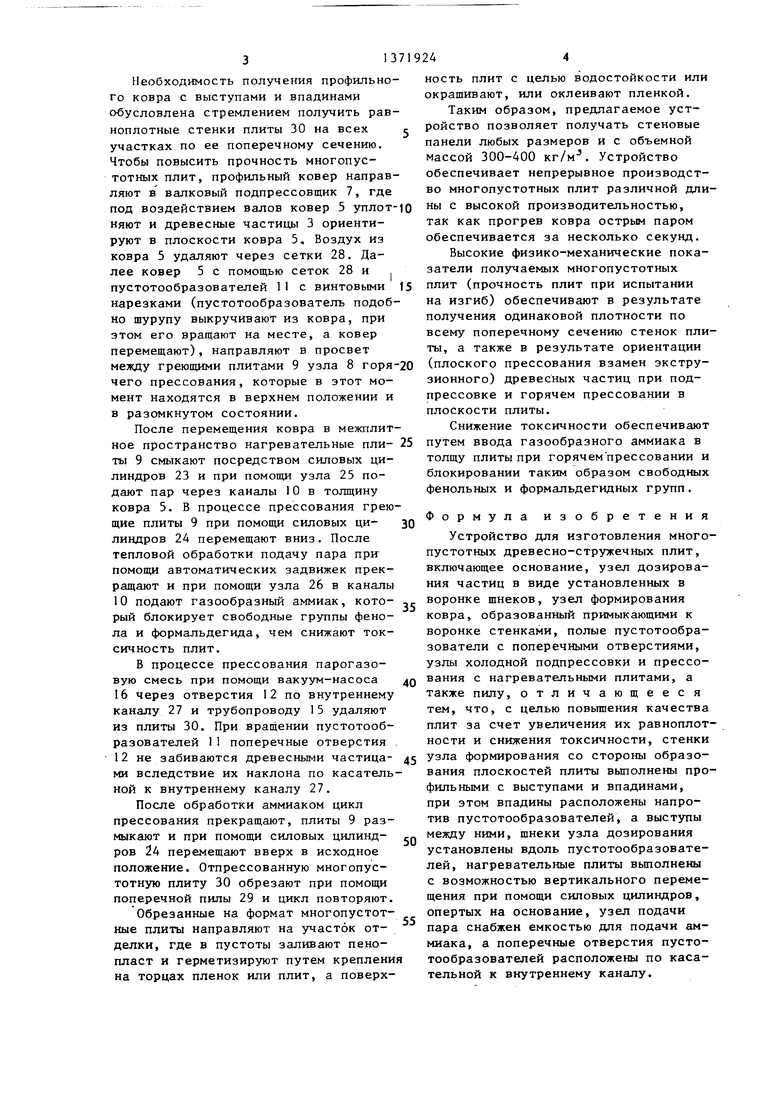

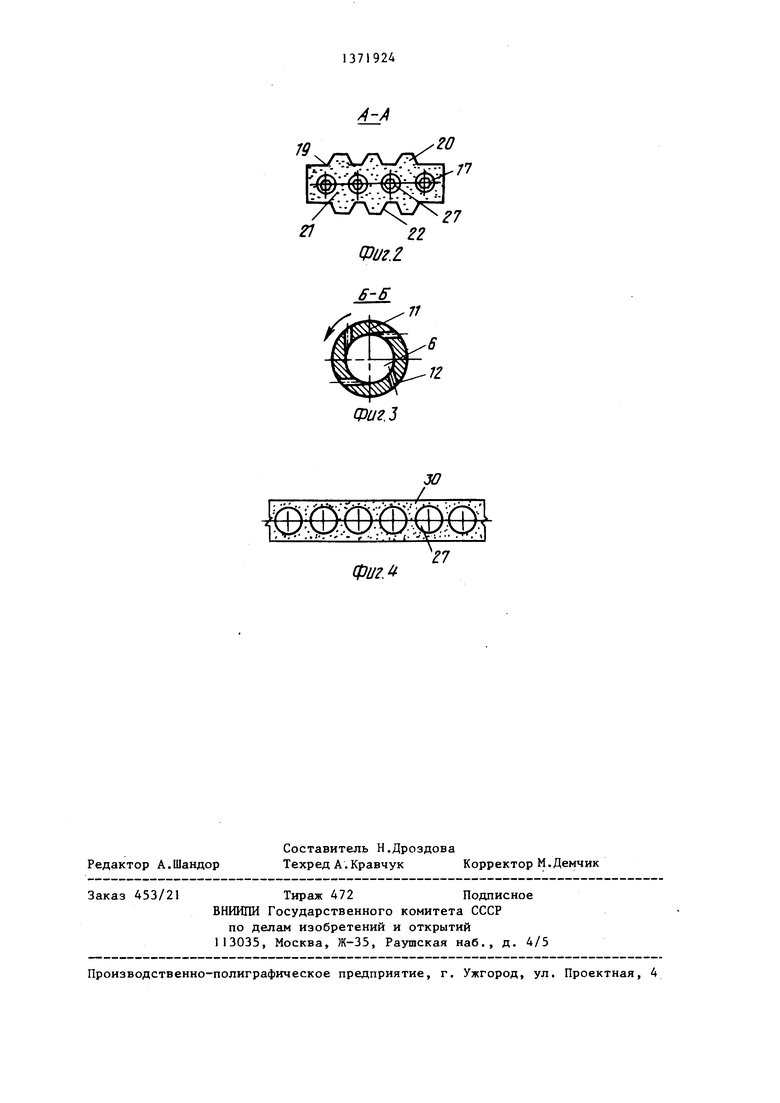

На фиг.1 показано устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез Б-Б на фиг.1 На фиг.4 - готовая плита, поперечное сечение.

Устройство содержит основание 1, узел 2 дозирования древесных частиц 3, узел 4 формирования ковра 5 с пустотами 6, узел 7 холодной подпрессовки ковра, узел 8 горячего прессования с нагревательными плитами 9, снабженными каналами 10 для поперечной подачи внутрь ковра пара и газообразного аммиака, винтовые полые пустотообразователи 11 с поперечными отверстиями 12, заглушенными выходными концами 13 и входными концами 14, соединенными трубопроводом 15 с ваку умнасосом 16, причем узел 2 дозирования выполнен в виде воронки 17 и смонтированных вдоль пустотообразо- вателей П приводных шнеков 18, узел 4 формирования ковра 5 образован стенками 19, причем стенки, образующие плоскости плиты, выполнены профильными.

Выступы 20 стенок расположены симметрично друг относительно друга

в промежутках 21 пустотообразовате- лей 11, впадины 22 расположены в плоскости симметрии каждого пустото- образователя 11, нагревательные пли- ты 9 выполнены с возможностью горизонтального и вертикального перемещения при помощи силовых цилиндров 23 и 24. Цилиндры 24 оперты на основание 1, при зтом узел 25 подачи пара

снабжен узлом 26 подачи аммиака, а поперечные отверстия 12 пустотообра- зователей 11 расположены по касательной к внутреннему каналу 27, при этом узлы холодной подпрессовки 7 и

горячего прессования 8 охвачены сетками (или лентами) 28. На выходе из пресса устройство снабжено поперечной пилой 29 для форматной резки многопустотных плит 30.

Устройство работает следующим образом.

Древесные частицы 3 (древесное волокно или струткка), обработанные фенольными или карбамидными смолами

при помощи узла 2 дозирования, оснащенного шнеками 18, направляют в узел 4 формирования ковра 5, где под давлением шнеков 18, воздействием профильных стенок 19 и пустотообразователей 11 получают многопустотный- профильный ковер 5, образованный выступами 20 и впадинами 22 профильных стенок 19. Ковер 5 в узле 4 формирования получают выдавливанием древесных частиц 3 шнеками 18, т.е. используют экструзионный метод, что обеспечивает ориентацию частиц перпендикулярно плоскости ковра 5.

Необходимость получения профильного ковра с выступами и впадинами обусловлена стремлением получить рав ноплотные стенки плиты 30 на всех участках по ее поперечному сечению. Чтобы повысить прочность многопустотных плит, профильный ковер направляют в валковый подпрессовщик 7, где под воздействием валов ковер 5 уплот няют и древесные частиць 3 ориентируют в плоскости ковра 5 Воздух из ковра 5 удаляют через сетки 28. Далее ковер 5 с помощью сеток 28 и . пустотообразователей 11 с винтовыми нарезками (пустотообразователь подобно шурупу выкручивают из ковра, при этом его вращают на месте, а ковер перемещают), направляют в просвет между греющими плитами 9 узла 8 горя чего прессования, которые в этот момент находятся в верхнем положении и в разомкнутом состоянии.

После перемещения ковра в межплитное пространство нагревательные пли- ты 9 смыкают посредством силовых цилиндров 23 и при помощи узла 25 подают пар через каналы 10 в толщину ковра 5. В процессе прессования греющие плиты 9 при помощи силовых ци- линдров 24 перемещают вниз. После тепловой обработки подачу пара прн помощи автоматических задвижек прекращают и при помощи узла 26 в каналы 10 подают газообразный аммиак, который блокирует свободные группы фенола и формальдегида, чем снижают токсичность плит.

В процессе прессования парогазовую смесь при помощи вакуум-насоса 16 через отверстия 12 по внутреннему каналу 27 и трубопроводу 15 удаляют из плиты 30. При вращении пустотообразователей I1 поперечные отверстия 12 не забиваются древесными частицами вследствие их наклона по касательной к внутреннему каналу 27.

После обработки аммиаком цикл прессования прекращают, плиты 9 размыкают и при помощи силовых цилиндров 24 перемещают вверх в исходное положение. Отпрессованную многопустотную плиту 30 обрезают при помощи поперечной пилы 29 и цикл повторяют.

Обрезанные на формат многопустотные плиты направляют на участок отделки, где в пустоты заливают пенопласт и герметизируют путем креплени на торцах пленок или плит, а поверх

j 5 0

5 0

35

40

45

50

5

ность плит с целью водостойкости или окрашивают, или оклеивают пленкой.

Таким образом, предлагаемое устройство позволяет получать стеновые панели любых размеров и с объемной массой 300-400 кг/м. Устройство обеспечивает непрерывное производство многопустотных плит различной длины с высокой производительностью, так как прогрев ковра острым паром обеспечивается за несколько секунд.

Высокие физико-механические показатели получаемых многопустотных плит (прочность плит при испытании на изгиб) обеспечивают в результате получения одинаковой плотности по всему поперечному сечению стенок плиты, а также в результате ориентации (плоского прессования взамен экстру- зионного) древесных частиц при под- прессовке и горячем прессовании в плоскости плиты.

Снижение токсичности обеспечивают путем ввода газообразного аммиака в толщу плиты при горячем прессовании и блокировании таким образом свободных фенольных и формальдегидных групп.

Формула изобретения

Устройство для изготовления многопустотных древесно-стружечных плит, включающее основание, узел дозирования частиц в виде установленных в воронке шнеков, узел формирования ковра, образованный примыкающими к воронке стенками, полые пустотообра- зователи с поперечными отверстиями, узлы холодной подпрессовки и прессования с нагревательными плитами, а также пилу, отличающееся тем, что, с целью повышения качества плит за счет увеличения их равноплот- ности и снижения токсичности, стенки узла формирования со стороны образования плоскостей плиты выполнены профильными с выступами и впадинами, при этом впадины расположены напротив пустотообразователей, а выступы между ними, шнеки узла дозирования установлены вдоль пустотообразователей, нагревательные плиты выполнены с возможностью вертикального перемещения при помощи силовых цилиндров, опертых на основание, узел подачи пара снабжен емкостью для подачи ам- миака, а поперечные отверстия пустотообразователей расположены по касательной к внутреннему каналу.

г

6-5

Фиг.З

Фи.

| Голубов И.А., Стеклянкин Н.Н | |||

| .Изделия из древесной пресс-массы | |||

| - М., ВНИИПИЭИлеспром, 1976, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

| Устройство для производства многопустотных плит | 1981 |

|

SU937228A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1988-02-07—Публикация

1986-06-26—Подача