Изобретение относится к железнодорожному транспорту, а именно к устройствам для удержания вагонов на определенном расстоянии при расцепленных автосцепках во время проведения ремонта вагонов.

Для безопасного производства ремонтных работ ударно-тягового оборудования вагоны должны быть раздвинуты на расстояние не менее 5 м.

Это значительно усложняет проведение ремонтных работ для вагонов, имеющих межвагонные коммуникации, например для сцепа рефрижераторных вагонов, так как для раскатки на такое расстояние требуется демонтаж коммуникаций с последующей их проверкой и повторным монтажом.

Для фиксации вагонов на определенном расстоянии при расцепленных автосцепках и возможности проведения ремонтных работ ударно-тягового оборудования без демонтажа межвагонных коммуникаций ЦКБ ТМ было разработано ограничительное устройство 323.Сб 0130, состоящее из двух тяговых цепей, устанавливаемых между смежными торцами вагонов.

Однако устройство не исключает возможности сближения вагонов и может привести к несчастному случаю при нахождении обслуживающего персонала между вагонами.

Этот недостаток устранен в межвагонном соединении, содержащем смонтированные в консольных частях рам вагонов автосцепные устройства, межвагонные коммуникации и предохранительное устройство, включающее стержень с головками, фиксируемый на рамах вагонов при помощи жестко закрепленных на них открытых снизу коробчатых кронштейнах с разнесенными по высоте отверстиями для установки в них фиксирующих пальцев и со стопорными элементами для фиксации головок стержня, образованных попарно установленными на боковых стенках кронштейнов клиньями, острые концы которых направлены к центрам соответствующих вагонов, и поперечной вертикальной стенкой, расположенной на расстоянии не менее ширины головки стержня от торцовой поверхности клиньев в сторону центра сцепления, которое обеспечивает фиксацию вагонов при расцепленных автосцепках на определенном расстоянии друг от друга в обоих направлениях.

Существенными недостатками известного межвагонного соединения являются размещение кронштейнов предохранительного устройства под продольной балкой вагона, что вызывает большие трудности по демонтажу расположенных над кронштейнами в продольной балке рамы тягового хомута с поглощающим аппаратом и выкатке из-под вагона ходовых тележек, а также необходимость нахождения обслуживающего персонала между торцами при незафиксированных стержнем вагонах.

Целью изобретения является улучшение условий проведения ремонтных работ вагонов и повышение их безопасности.

Это достигается тем, что в межвагонном соединении, содержащем смонтированные в консольных частях рам вагонов автосцепные устройства, межвагонные коммуникации и устройство для удержания вагонов на определенном расстоянии, состоящее из жестко закрепленных на смежных торцах вагонов кронштейнов, стержня с взаимодействующими с кронштейнами шарнирно установленными головками и фиксатора взаимного положения вагонов, две пары кронштейнов закреплены на торцах поперечных балок рам вагонов, взаимодействуют с головками стержня по горизонтальным цилиндрическим поверхностям, перпендикулярным стержню, который выполнен из двух установленных одна в другой труб некруглого, например, прямоугольного сечения, причем во внутpенней трубе головка стержня смонтирована в шарнирно установленной проушине, а фиксатор длиной не менее высоты внешней трубы установлен в вертикальных отверстиях, расположенных в обеих трубах со стороны из внутренних торцов, и опирается на шарнирно смонтированный упор. Кроме того, на горизонтальных поверхностях внешней трубы соосно с отверстием под фиксатор закреплены два корпуса, длина и поперечные размеры которых не менее соответствующих размеров фиксатора, причем в нижнем корпусе выполнены пазы для возможности перемещения упора, и дополнительно введен палец, закрепленный во внутренней трубе ближе к ее внутреннему торцу, чем фиксатор длиной не более внутреннего размера внешней трубы и ограничивающий выдвижение из нее внутренней трубы, а упомянутый упор фиксируется в рабочем положении пружинной защелкой и стопорным винтом.

Приведенные отличительные признаки в ходе патентного поиска не были обнаружены в других источниках информации. Вследствие того, что в предлагаемой конструкции кронштейны закреплены на торцах поперечных балок рам вагонов и имеется возможность дистанционного управления фиксатором, улучшаются условия проведения ремонтных работ вагонов и повышается их безопасность.

Анализ существенных признаков предлагаемого устройства показывает, что они выгодно отличают изобретение от прототипа и соответствуют критерию "Новизна".

Предлагаемое техническое решение соответствует также критерию "Существенные отличия".

Положительный эффект изобретения по сравнению с прототипом и другими техническими решениями заключается в улучшении условий проведения ремонтных работ вагонов и повышении их безопасности.

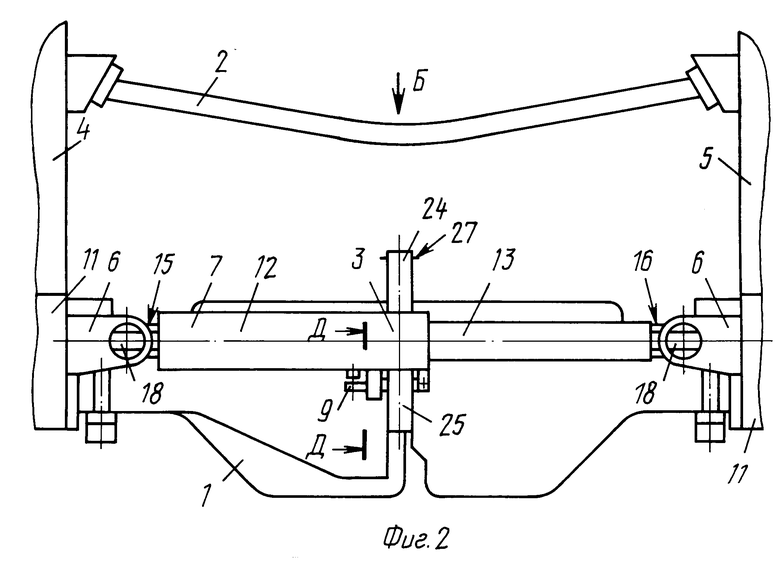

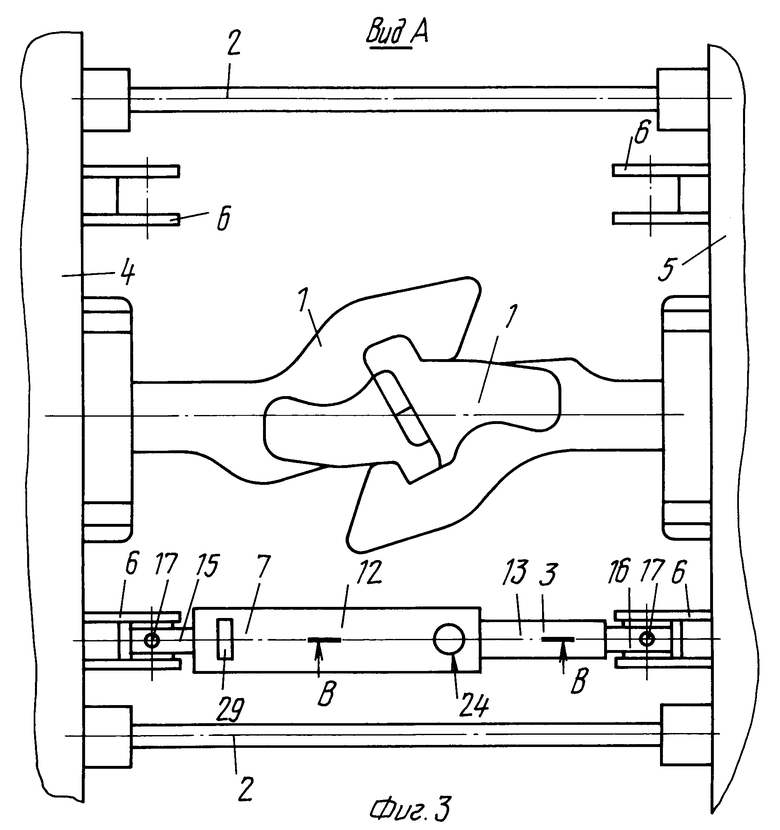

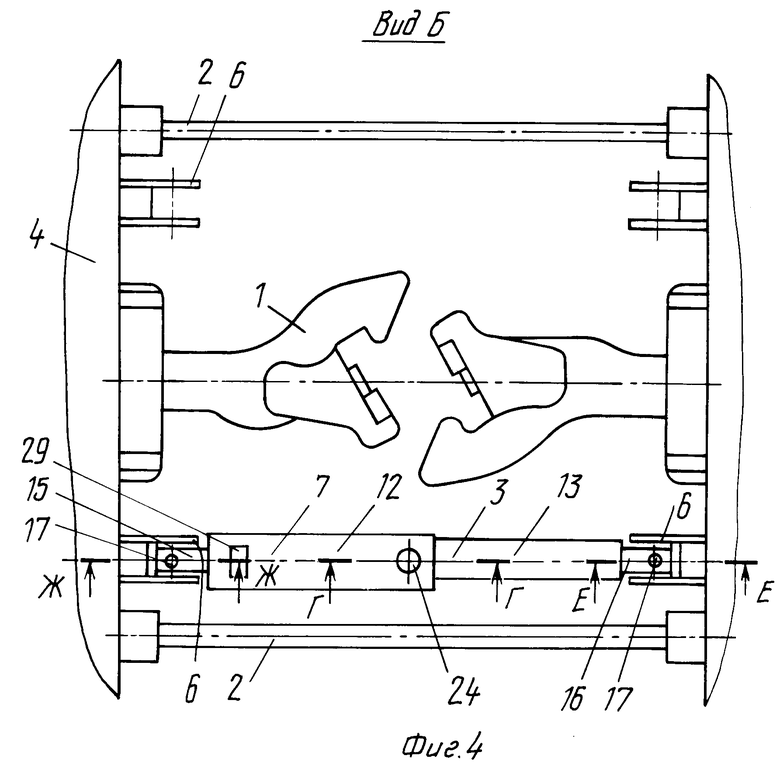

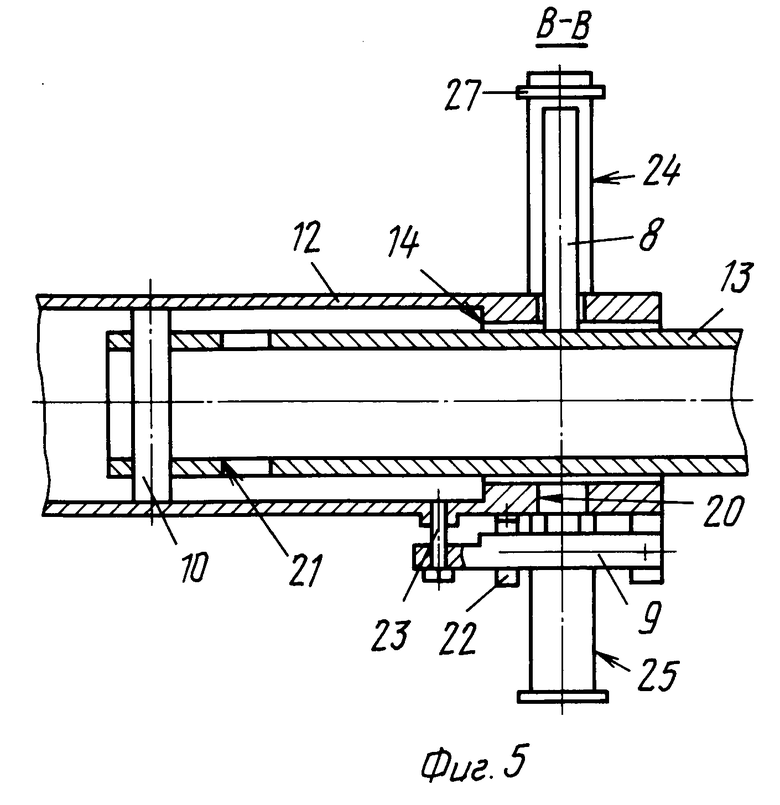

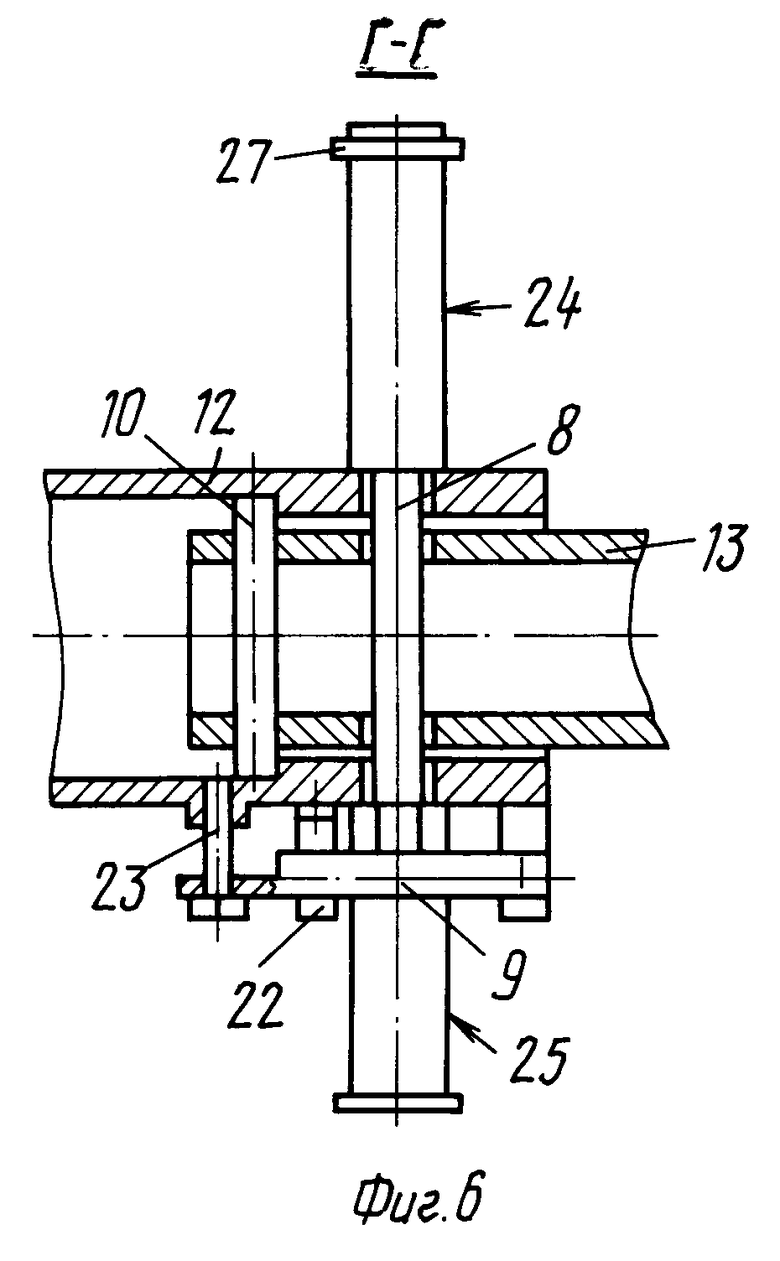

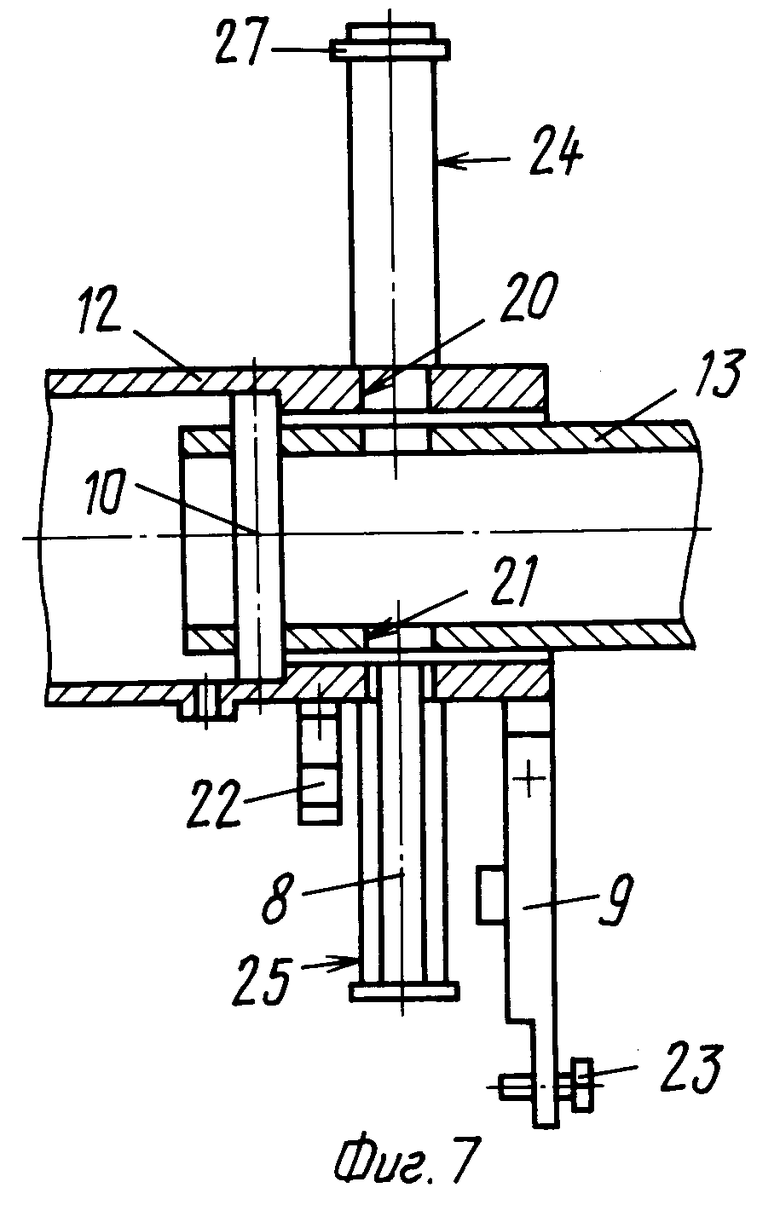

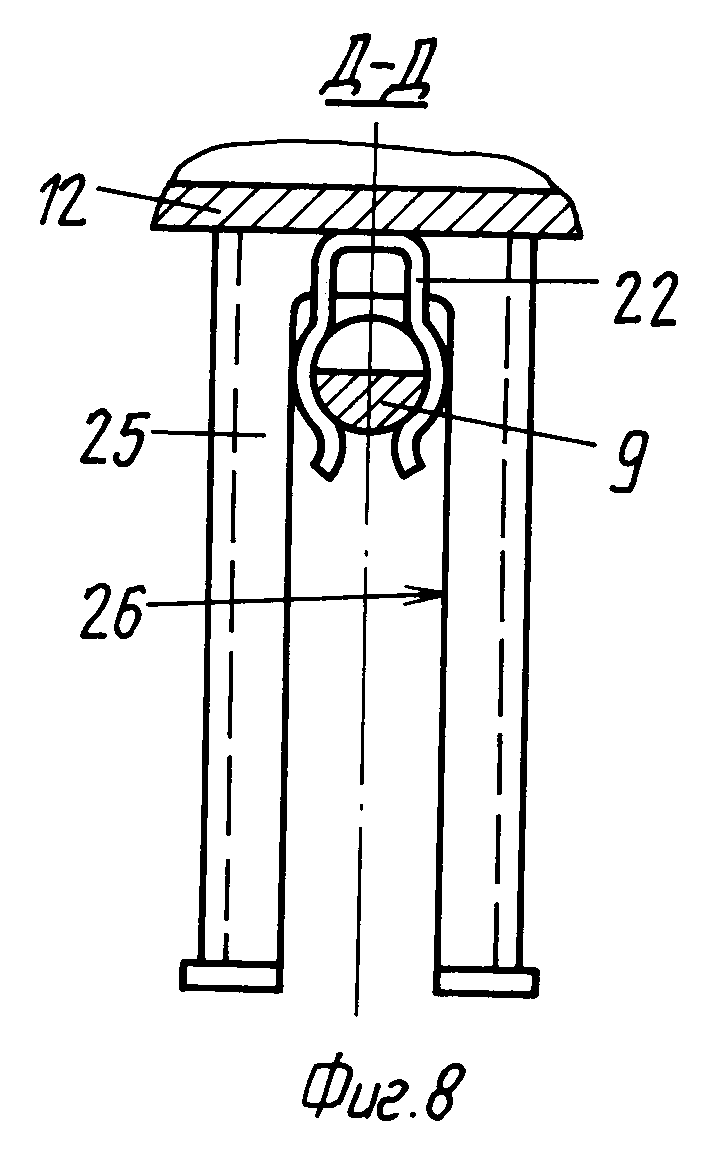

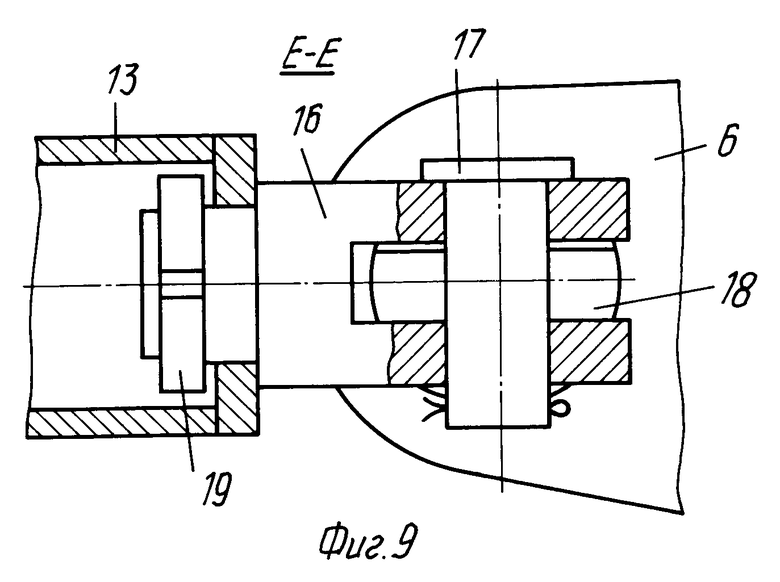

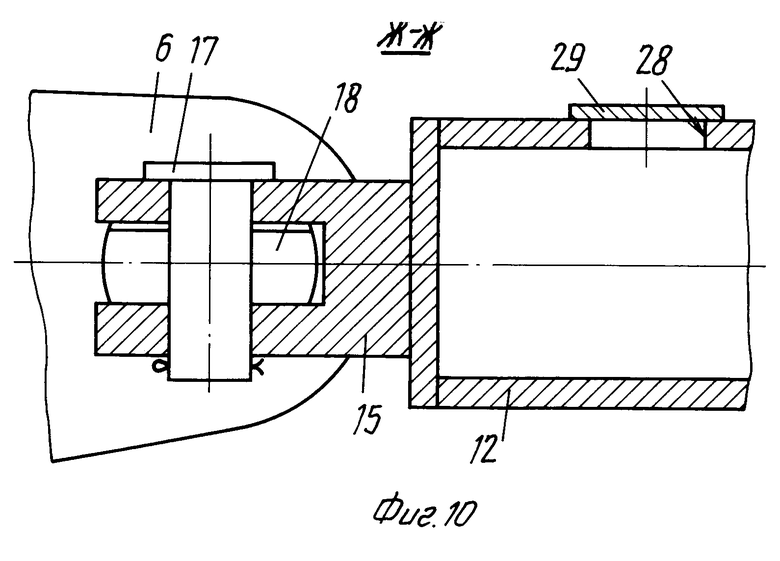

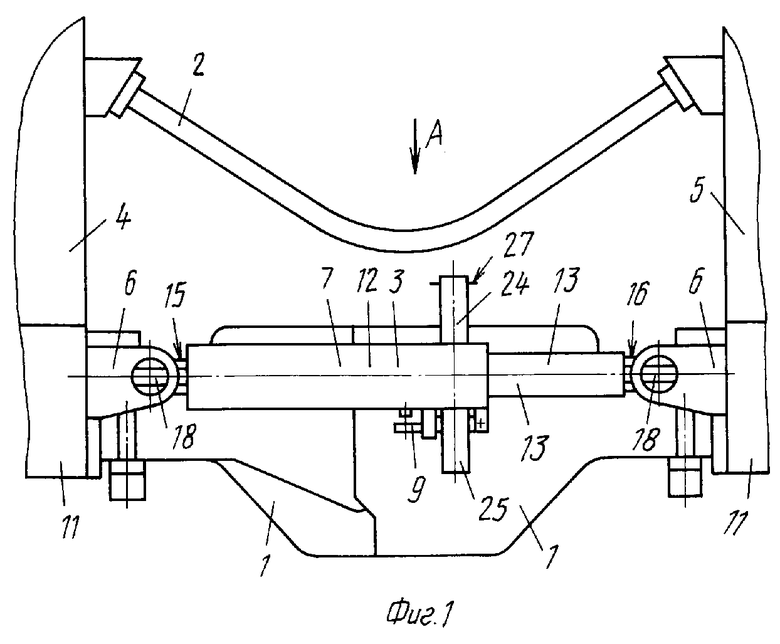

На фиг. 1 изображено межвагонное соединение перед разведением вагонов; на фиг. 2 - то же, после разведения вагонов; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - вид по стрелке Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 3 (через фиксатор); на фиг. 6 - сечение Г-Г на фиг. 4 (через фиксатор); на фиг. 7 - сечение через фиксатор при нерабочем положении упора; на фиг. 8 - сечение Д-Д на фиг. 2; на фиг. 9 - сечение Е-Е на фиг. 4; на фиг. 10 - сечение Ж-Ж на фиг. 4.

Предлагаемое межвагонное соединение содержит автосцепки 1, межвагонные коммуникации 2 и устройство 3 для удержания вагонов 4 и 5 на определенном расстоянии при расцепленных автосцепках 1. Устройство 3 состоит из двух пар кронштейнов 6, стержня 7, фиксатора 8 с упором 9 и дополнительного пальца 10. Кронштейны 6 жестко закреплены на торцах поперечных балок 11 вагонов 4 и 5. Стержень 7 состоит из установленных одна в другой труб некруглого, например, прямоугольного сечения - внешней 12 и внутренней 13. Во внешней трубе 12 со стороны внутреннего ее торца выполнен выступ 14. На внешних торцах труб 12 и 13 имеются проушины 15 и 16, в которых на осях 17 закреплены головки 18. Проушина 15 закреплена на трубе 12 жестко, проушина 16 на трубе 13 - шарнирно гайкой 19. Каждая из головок 18 взаимодействует с кронштейном 6 по горизонтальной цилиндрической поверхности, перпендикулярной стержню 7. Фиксатор 8 длиной не менее высоты внешней трубы 12 расположен в вертикальных отверстиях 20 и 21 труб 12 и 13 и опирается на шарнирно закрепленный на трубе 12 упор 9. В рабочем положении упор 9 фиксируется пружинной защелкой 22 и невыпадающим стопорным винтом 23. На горизонтальных поверхностях трубы 12 соосно с отверстием 20 для фиксатора 8 закреплены корпусы 24 и 25, длина и поперечные размеры которых не менее соответствующих размеров фиксатора 8. В нижнем корпусе 25 выполнены пазы 26 для возможности перемещения упора 9. Дополнительный палец 10 длиной не более внутреннего размера внешней трубы 12 закреплен во внутренней трубе 13 ближе к внутреннему торцу, чем отверстие 21.

Установка фиксатора 8 в корпус 24 производится через верхнее отверстие корпуса 24, которое перекрывается затем штифтом 27. Установка дополнительного пальца 10 в трубу 13 производится через отверстие 28, которое затем закрывается крышкой 29.

Межвагонное соединение работает следующим образом.

Перед установкой на вагоны 4 и 5 устройства 3 фиксатор 8 должен располагаться в верхнем корпусе 24, а упор 9 находиться в рабочем положении и фиксироваться пружинной защелкой 22 и стопорным винтом 23. Устройство 3 укорачивается за счет взаимного перемещения труб 12 и 13 настолько, чтобы его длина была менее расстояния между кронштейнами 6. Для установки устройства 3 в одну из пар кронштейнов 6 вынимаются оси 17 из проушин 15 и 16, демонтируются головки 18, которые затем вставляются в цилиндрические отверстия кронштейнов 6. Далее за счет раздвижки труб 12 и 13 проушины 15 и 16 надвигаются на головки 18, после чего устанавливаются оси 17, при этом стержень 7 должен быть установлен так, чтобы корпус 24 был расположен сверху. После расцепления автосцепок 1 вагоны 4 и 5 раскатываются. Стержень 7 за счет взаимного перемещения труб 12 и 13 удлиняется, а фиксатор 8, опираясь на трубу 13, продолжает находиться в корпусе 24. Раздвижка вагонов 4 и 5 происходит до тех пор, пока дополнительный палец 10 не дойдет до выступа 14 трубы 12. Так как в этом положении отверстие 21 трубы 13 будет расположено соосно с отверстием 20 трубы 12, фиксатор 8 под действием силы тяжести переместится вниз до упора 9, жестко связывая трубы 12 и 13. При таком положении устройства 3 вагоны 4 и 5 находятся на фиксированном расстоянии, что позволяет осуществить ремонт ударно-тягового оборудования, в том числе демонтаж тягового хомута с поглощающим аппаратом, а также выкатку при необходимости ходовых тележек.

Для сцепления автосцепок 1 (после завершения ремонтных работ) необходимо вывернуть стопорный винт 23 упора 9 из трубы 12, а затем, находясь вне торцов вагонов 4 и 5, с помощью штыря (не показан) вывести упор 9 из пружинной защелки 22. После перемещения фиксатора 8 под действием силы тяжести в корпус 25 производят сближение вагонов 4 и 5 до сцепления их автосцепок 1, при этом стержень 7 укорачивается за счет взаимного перемещения труб 12 и 13. После сцепления автосцепок 1 устройство 3 демонтируется, для чего извлекаются оси 17, из кронштейнов 6 вынимаются головки 18, а затем головки 18 устанавливаются в проушины 15 и 16 и закрепляются осями 17. Труба 13 выдвигается из трубы 12 до упора, устройство 3 поворачивают относительно продольной оси на 180о, фиксатор 8 при этом перемещается из корпуса 25 в корпус 24, после чего труба 13 вдвигается до упора в трубу 12, а упор 9 переводится в рабочее положение и фиксируется пружинной защелкой 22 и стопорным винтом 23. Взаимодействие головок 18 с кронштейнами 6 по горизонтальным цилиндрическим поверхностям и шарнирная установка проушины 16 обеспечивают монтаж устройства 3 при любых взаимных положениях торцов вагонов 4 и 5. Прямоугольное сечение исключает возможность поворота труб 12 и 13 относительно одна другой, что обеспечивает предусмотренное конструкцией перемещение фиксатора 8. Наличие двух пар кронштейнов 6 позволяет производить установку устройства 3 с любой стороны вагонов 4 и 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| Межвагонное соединение | 1985 |

|

SU1261824A1 |

| Устройство для предотвращения несанкционированного расцепления автосцепок железнодорожного транспортного средства | 1986 |

|

SU1602786A1 |

| Переходная площадка пассажирского вагона | 1986 |

|

SU1357289A1 |

| Устройство автоматического расцепления железнодорожных вагонов | 1989 |

|

SU1766749A1 |

| Устройство для автоматического расцепления вагонов движущихся поездов | 2018 |

|

RU2700208C1 |

| Устройство для автоматического соединения межвагонных коммуникаций Бондаренко | 1980 |

|

SU867744A1 |

| Устройство для расцепления железнодорожных вагонов | 1988 |

|

SU1564032A1 |

| КОМПЛЕКС МОБИЛЬНОГО ОГРАЖДЕНИЯ ДЛЯ ПРОВЕДЕНИЯ ПУТЕВЫХ РАБОТ | 2021 |

|

RU2774304C1 |

| ПЕРЕХОДНАЯ ПЛОЩАДКА ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2390446C1 |

| АВТОСЦЕПНОЕ УСТРОЙСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2347703C1 |

Использование: относится к железнодорожному транспорту, а именно к устройствам для удержания вагонов на определенном расстоянии при расцепленных автосцепках во время проведения ремонта вагонов. Сущность: соединение содержит смонтированные в консольных частях рам вагонов автосцепные устройства 1, межвагонные коммуникации 2 и устройство 3 для удержания вагонов на расстоянии друг от друга, содержащее четыре кронштейна 6, закрепленных на смежных торцах вагонов с двух сторон от автосцепных устройств, стержень 7 с шарнирно установленными головками 18, которые взаимодействуют с кронштейнами. Стержень 7 образован из двух телескопических секций, каждая из которых выполнена некруглого сечения. На свободных торцах секций смонтированы проушины, одна из которых шарнирно установлена на торце внутренней секции 13 стержня с возможностью поворота вокруг своей горизонтальной оси. На верхней и нижней поверхностях внешней секции 12 жестко закреплены верхние и нижние корпусы 24 и 25 для размещения в них фиксатора. Корпусы закреплены соосно отверстиям, которые выполнены на внутренней и наружной секциях стержня. Упор шарнирно закреплен на торце внешней секции 12 с возможностью поворота в вертикальной плоскости для взаимодействия с фиксатором при раздвинутых секциях стержня. При этом фиксатор установлен с возможностью перемещения вдоль указанных отверстий из одного корпуса в другой для изменения положений секций стержня относительно друг друга. Длина и внутренние поперечные размеры корпусов выполнены не менее соответствующих размеров фиксатора, длина которого не менее высоты внешней секции. В нижнем корпусе выполнены пазы для размещения упора. Головки 18 смонтированы в проушинах 6. 1 з.п. ф-лы, 10 ил.

| Межвагонное соединение | 1985 |

|

SU1261824A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1995-01-09—Публикация

1991-06-28—Подача